Спосіб виробництва низьковуглецевої низькосірчистої низькоазотистої сталі з використанням звичайного сталеплавильного обладнання

Номер патенту: 104595

Опубліковано: 25.02.2014

Автори: Преторіус Евджін Б., Сосінскі Дейвід Джеі., Мюррей Даніель Джін, МкГаугей Дейвід Уейн, Гельденхайс Джокабус Мартінус Андреас

Формула / Реферат

1. Спосіб виробництва сталі з низьким вмістом вуглецю менше за 0,035 % по масі, який передбачає:

(а) приготування у сталеплавильній печі розплаву сталі, нагрітого до температури випуску, яка необхідна для десульфуризації у вакуумній камері дегазатора,

(б) випуск розплавленої сталі з вмістом кисню в інтервалі 600-1120 чнм крізь відкритий отвір у ківш,

(в) додавання шлакоутворюючої суміші в ківш для формування шлакового покриття на розплавленій сталі у ковші,

(г) транспортування розплавленої сталі в заливальному ковші у вакуумну камеру дегазатора,

(д) зневуглецювання розплавленої сталі у вакуумній камері дегазатора шляхом доведення залишкового тиску до рівня менше ніж 65000 Па, причому вміст кисню у розплавленій сталі узгоджено з необхідною кількістю вуглецю у складі сталі без введення зовнішнього кисню у розплавлену сталь,

(e) додавання після зневуглецювання одного або більше розкислювачів до розплавленої сталі та розкислення розплавленої сталі,

(є) додавання після розкислення одної або більше флюсових сумішей для десульфуризації розплавленої сталі, та

(і) розливання розплавленої сталі для утворення сталі з низьким вмістом вуглецю менше ніж 0,035 % по масі.

2. Спосіб за п. 1, в якому вміст вуглецю у сталі під час випуску становить від 0,02 % до 0,05 % по масі.

3. Спосіб за п. 1 або 2, в якому розплавлену сталь нагрівають в дуговій електропечі.

4. Спосіб за будь-яким з попередніх пунктів, в якому зневуглецювання відбувається при залишковому тиску від 100 до 65000 Па.

5. Спосіб за п. 4, в якому зневуглецювання відбувається при залишковому тиску від 35000 до 65000 Па.

6. Спосіб за будь-яким з попередніх пунктів, в якому додавання одного або більше розкислювачів включає введення бажаної кількості алюмінію при залишковому тиску від 53000 до 100000 Па.

7. Спосіб за будь-яким з попередніх пунктів, який також включає вакуумування до залишкового тиску від 100 до 250 Па для видалення азоту після десульфуризації.

8. Спосіб за будь-яким з попередніх пунктів, в якому додавання однієї або більше флюсових сумішей включає введення одного або більше флюсів, що вибрані з групи, яка складається з вапна, алюмінію, алюмінату кальцію, доломітного вапна та феросилікомарганцю.

9. Спосіб за будь-яким з попередніх пунктів, в якому кількість сірки в сталі під час випуску становить від 0,02 % до 0,06 % по масі.

10. Спосіб за будь-яким з попередніх пунктів, який додатково містить наступні операції, що передують операції зневуглецювання:

(I) перемішування розплавленої сталі у ковші у вакуумній камері дегазатора,

(II) вимірювання та запис кількості вуглецю в сталі, кількості кисню в сталі та температури сталі,

(III) розрахункове узгодження з використанням математичної моделі процесу кількостей кисню та вуглецю в сталі з тривалістю зневуглецювання, яка необхідна для досягнення бажаної кількості вуглецю в сталі; та

(IV) визначення з використанням математичної моделі процесу тривалості зневуглецювання з урахуванням виміряних кількостей кисню та вуглецю в сталі.

11. Спосіб за будь-яким з попередніх пунктів 1-9, який включає наступні операції, що передують операції зневуглецювання:

(I) перемішування сталі в ковші у вакуумній камері дегазатора,

(II) вимірювання та запис кількості вуглецю в сталі, кількості кисню в сталі та температури сталі,

(III) розрахункове узгодження з використанням математичної моделі процесу кількостей кисню та вуглецю в сталі з кількістю розкислювача, потрібного для розкислення сталі, та

(IV) визначення з використанням математичної моделі процесу кількості розкислювача, потрібного для розкислення сталі, з урахуванням виміряних кількостей кисню та вуглецю в сталі.

12. Спосіб за будь-яким з попередніх пунктів 1-9, який включає наступні операції, що передують операції зневуглецювання:

(I) перемішування сталі в ковші у вакуумній камері дегазатора,

(II) вимірювання та запис кількості вуглецю в сталі, кількості кисню в сталі та температури сталі,

(III) розрахункове узгодження з використанням математичної моделі процесу кількостей кисню та вуглецю в сталі з кількістю компонентів флюсу, потрібних для десульфуризації сталі, та вибір одного або кількох компонентів флюсу з урахуванням їх ціни, та

(IV) визначення з використанням математичної моделі процесу видів компонентів флюсу та їх кількостей з урахуванням виміряних кількостей кисню та вуглецю в сталі.

13. Спосіб за будь-яким з попередніх пунктів, в якому випуск сталі проводять при температурі в інтервалі від 1600 °С до 1650 °C.

14. Спосіб за будь-яким з попередніх пунктів 1-12, в якому випуск сталі проводять при температурі в інтервалі від 1650 °C до 1700 °C.

15. Спосіб за будь-яким з попередніх пунктів 1-12, в якому випуск проводять при температурі в інтервалі від 1700 °C до 1750 °C.

16. Спосіб за будь-яким з попередніх пунктів 1-12, який передбачає:

додавання вільного кисню у розплавлену сталь до рівня від 20 до 70 чнм та доведення загального вмісту кисню щонайменше до 70 чнм, що здійснюють між операціями (є) та (і).

Текст

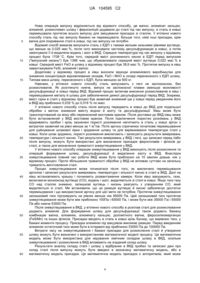

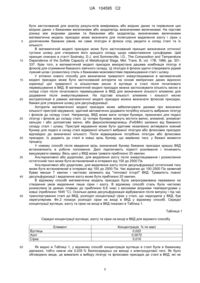

Реферат: Спосіб виробництва сталі з низьким вмістом вуглецю менше за 0,035 мас. %, який передбачає: приготування у сталеплавильній печі розплаву сталі, нагрітого до температури випуску, яка необхідна для десульфуризації у вакуумній камері дегазатора (ВКД); випуск розплавленої сталі з вмістом кисню в інтервалі 600-1120 чнм крізь відкритий отвір у ківш; подачу шлакоутворюючої суміші в ківш для формування шлакового покриття на розплавленій сталі у ковші; транспортування розплавленої сталі в ковші у ВКД; зневуглецювання розплавленої сталі у ВКД доведенням залишкового тиску до рівня менше ніж 65000 Па; додавання після зневуглецювання одного або більше розкислювачів до розплавленої сталі; додавання після розкислення одної або більше флюсових сумішей для десульфуризації розплавленої сталі; та розливання розплавленої сталі для утворення сталі з низьким вмістом вуглецю менше ніж 0,035 мас. %. UA 104595 C2 (12) UA 104595 C2 UA 104595 C2 5 10 15 20 25 30 35 40 45 50 55 60 Попередній рівень техніки і суть винаходу Деякі ринкові марки сталі повинні містити у відносно низьких кількостях вуглець (менше ніж 0,035 %), азот (менше ніж 50 чнм, тобто частинок на мільйон) та сірку (менше ніж 30 чнм). У минулому, у способах виробництва таких низьковуглецевих та низькосірчистих сталей використовували комбінацію процесів у сталеплавильних печах і дегазаторах. Попередній спосіб включав дуже складне зниження рівнів вуглецю в сталі у таких сталеплавильних печах, як електродугові печі (ЕДП), внесення легуючих домішок під час випуску з льотки для десульфуризації та легування сталі і наступне транспортування сталі в такий дегазатор як вакуумна камера дегазації (ВКД). Цей технологічний маршрут був простим і повністю цілеспрямованим. Для отримання у минулому таких ринкових сортів сталі, які мали низький (менше за 0,025 %) вміст вуглецю, сталь виробляли в сталеплавильній печі. Рівні розчиненого кисню, що пов'язані з такими низькими кількостями вуглецю, отримували в інтервалі від 1200 чнм до 1400 чнм у печі до стадії випуску. Якщо дегазатор був віддалений від печі, то сталь випускали при температурі 1700 °C для компенсації температурних втрат під час її транспортування у дегазатор. Під час випуску сталь розкислювали алюмінієм та феросиліцієм (FeSi). Вапно та відходи алюмінієвого виробництва додавали також для утворення рідкого розкисленого десульфуризованого шлаку. З такими добавками реакція десульфуризації починалась у ковші під час транспортування в дегазатор. У дегазаторі подальше додавання алюмінію, вапна, алюмінату кальцію та доломітного вапна проводили для забезпечення бажаного видалення сірки під час циклу дегазації. Доки алюміній використовували як основний розкислювач, сталі, що розкислені ним, комерційно оцінювали як сталі, що заспокоєні кремнієм. Відомий спосіб мав недоліки, включаючи високий ступінь зносу вогнетривів сталеплавильної печі. Підвищені температури випуску та високий вміст кисню, що потрібний перед стадією випуску зі сталеплавильної печі, негативно впливають на продуктивність печі. Високі температури та підвищений вміст кисню створюють умови для появи в шлаку великих кількостей FeO, які спричинюють при високих температурах надмірний знос вогнетривких стінок печі. Це призводило до підвищення часу простою печі у неробочому стані, доки вогнетривкі стінки печі піддавали гарячому ремонту шляхом торкретування. Високий вміст FeO в шлаку призводив також до тим більшого зниження ефективності печі в процесі сталеваріння, чим більше частинок заліза зоставалось в шлаку. Відомий спосіб також потребував використання низьковуглецевих сплавів та добавок в усіх послідовних процесах в сталеплавильній печі для підтримання низького вмісту вуглецю – нижче 0,035 % по масі. Такі низьковуглецеві легуючі компоненти, як низьковуглецевий FeMn, потрібні для забезпечення бажаних елементів без висаджування заключного вмісту вуглецю в сталі. Останнім часом ціна низьковуглецевих феросплавів значно зросла, що робить цей спосіб виготовлення низьковуглецевих сталей економічно не вигідним. Крім того, пониження кількості вуглецю в сталі у сталеплавильній печі потребує додаткового часу для зневуглецювання, що також негативно впливає на продуктивність такої печі. Далі, витрати зростають внаслідок збільшення потреби в кремнії та алюмінії для розкислення сталі з високим вмістом кисню. Відповідно, існує потреба в зниженні собівартості виробництва низьковуглецевої низькосірчистої низькоазотистої сталі. Ми винайшли альтернативний спосіб виготовлення сталі з низьким вмістом вуглецю менше ніж 0,035 % по масі, який виключає потребу в низьковуглецевих феросплавах, знижує знос вогнетривів та підвищує ефективність сталеваріння. Новий спосіб виробництва сталі з низьким вмістом вуглецю менше ніж 0,035 % по масі включає наступні операції: (а) приготування у сталеплавильній печі розплаву сталі, нагрітого до температури випуску, яка необхідна для десульфуризації у вакуумній камері дегазатора, (б) випуск розплавленої сталі з вмістом кисню в інтервалі 600–1120 чнм крізь відкритий отвір у ківш, (в) подачу шлакоутворюючої суміші в ківш для формування шлакового покриття на розплавленій сталі у ковші, (г) транспортування розплавленої сталі в ковші у вакуумну камеру дегазатора, (д) зневуглецювання розплавленої сталі у вакуумній камері дегазатора шляхом доведення залишкового тиску до рівня менше ніж 65000 Па, (е) додавання після зневуглецювання одного або більше розкислювачів до розплавленої сталі та розкислення розплавленої сталі, (є) додавання після розкислення одної або більше флюсових сумішей для десульфуризації розплавленої сталі, та 1 UA 104595 C2 5 10 15 20 25 30 35 40 45 50 55 60 (і) розливання розплавленої сталі для утворення сталі з низьким вмістом вуглецю менше ніж 0,035 % по масі. Перед литтям зневуглецьована та розкислена розплавлена сталь може бути знов оксидована додаванням в розплав вільного кисню в кількості від 20 до 70 чнм до загального рівня кисню 70 чнм. Потім розплавлену сталь подають у двовалкову ливарну машину для формування сталевої стрічки зі вмістом вуглецю менше 0,035 % по масі. Кількість сірки в сталі протягом випуску може бути в інтервалі від 0,02 % до 0,06 % по масі. Кількість вуглецю в сталі протягом випуску може бути в інтервалі від 0,02 % до 0,05 % по масі, а кількість азоту в сталі менше 0,005 % по масі. До того ж, приготування нагрітого розплаву сталі може бути проведено в електродуговій печі. Випуск не заспокоєної плавки може бути проведений при температурі в інтервалі від 1600 °C до 1650 °C, або при температурі в інтервалі від 1650 °C до 1700 °C, або при температурі в інтервалі від приблизно 1700 °C до 1750 °C. Операція зневуглецювання може проходити при залишковому тиску від 1 до 650 мілібар, або від 350 до 550 мілібар, або нижче 530 мілібар. Спосіб виробництва сталі з низьким вмістом вуглецю нижче ніж 0,035 % по масі може також включати перед зневуглецюванням наступні операції: (І) перемішування розплавленої сталі у ковші у вакуумній камері дегазатора, (ІI) вимірювання й запис кількості вуглецю й кисню в сталі та її температури, (ІII) розрахункове узгодження з використанням математичної моделі процесу кількостей кисню та вуглецю в сталі з тривалістю зневуглецювання, яка необхідна для досягнення бажаної кількості вуглецю в сталі; та (ІV) визначення з використанням математичної моделі процесу тривалості зневуглецювання з урахуванням виміряних кількостей кисню та вуглецю в сталі. Спосіб виробництва сталі з низьким вмістом вуглецю нижче ніж 0,035 % по масі, альтернативно або додатково, може також перед зневуглецюванням включати наступні операції: (І) перемішування сталі у ковші у вакуумній камері дегазатора, (ІI) вимірювання й запис кількості вуглецю й кисню в сталі та її температури, (ІІІ) розрахункове узгодження з використанням математичної моделі процесу кількостей кисню та вуглецю в сталі з кількістю розкислювача, потрібного для розкислення сталі, та (ІV) визначення з використанням математичної моделі процесу кількості розкислювача, потрібного для розкислення сталі, з урахуванням виміряних кількостей кисню та вуглецю в складі сталі. Операція додавання одного або більше компонентів флюсу може включати додавання одного або більше флюсів, що вибрані з групи, яка складається з вапна, алюмінію, алюмінату кальцію, доломітного вапна та феросилікомарганцю. Далі, спосіб виробництва сталі з вмістом вуглецю нижче ніж 0,035 % по масі, альтернативно або додатково, може також перед зневуглецюванням включати наступні операції: (І) перемішування сталі у ковші у вакуумній камері дегазатора, (ІI) вимірювання й запис кількості вуглецю й кисню в сталі та її температури, (ІІІ) розрахункове узгодження з використанням математичної моделі процесу кількостей кисню та вуглецю в сталі з кількістю компонентів флюсу, потрібних для десульфуризації сталі, та вибір одного або кількох компонентів флюсу з урахуванням їх ціни, та (ІV) визначення з використанням математичної моделі процесу видів компонентів флюсу та їх кількостей з урахуванням виміряних кількостей кисню та вуглецю в сталі. Короткий опис креслень фіг.1 – апаратурна схема процесу виробництва низьковуглецевої низькосірчистої низькоазотистої сталі; фіг.2 – графік залежності вмісту сірки на вході у вакуумну камеру дегазатора від процента плавок для відомого процесу; фіг.3 – графік розподілу кисню в сталі під час випуску з електричної дугової печі у відомому процесі в порівнянні з одним (хоча й не тільки) втіленням розкритого тут способу; фіг.4 – графік розподілу FeO в шлаку в електричній дуговій печі у відомому процесі в порівнянні із розкритим тут способом; фіг.5 – графік розподілу температури сталі протягом випуску з електричної дугової печі у відомому процесі в порівнянні зі втіленням розкритого тут способу; фіг.6 – графік кількості кисню перед випуском з електричної дугової печі у відомому процесі в порівнянні з кількістю вуглецю в сталі після випуску у відомому процесі в порівнянні із розкритим тут способом; 2 UA 104595 C2 5 10 15 20 25 30 35 40 45 50 55 60 фіг.7 – графік залежності вмісту сірки на вході у вакуумну камеру дегазатора від процента плавок для відомого процесу в порівнянні зі втіленням розкритого тут способу; фіг.8 – графік розподілу вуглецю в сталі після циклу дегазації у відомому процесі в порівнянні зі втіленням розкритого тут способу; фіг.9 – графік розподілу сірки в сталі після циклу дегазації у відомому процесі в порівнянні зі втіленням розкритого тут способу. Детальний опис винаходу Спосіб виробництва низьковуглецевої низькосірчистої низькоазотистої сталі схематично показаний на фіг.1. В процесі виробництва сталі для лиття, сталь зазвичай послідовно подають із електродугової печі (ЕДП) в вакуумну камеру дегазації (ВКД), в ковшову металургійну піч (КВП) і в ливарну машину (яка не показана). Сорти сталі, яку виробляють розкритим тут способом згідно з винаходом, мають вміст вуглецю менше ніж приблизно 0,035 % по масі. Сорти сталі також мають зазвичай вміст азоту менше ніж приблизно 0,005 % по масі та вміст сірки менше ніж приблизно 0,003 % по масі або менше ніж приблизно 0,0015 % по масі. Сталеплавильний цех типово має одну або більше електродугових печей, зокрема таких, як розрахована на 120 т (метричних тонн) ЕДП, що оснащена трансформатором потужністю 110 мегавольт-ампер (МВА). Такі ЕДП можуть мати потужність від приблизно 30 тонн до 400 тонн, але для безперервного лиття зазвичай від приблизно 60 тонн до 120 тонн. Кожна піч може бути TM оснащена фурмами для газового дуття, зокрема такими, як Co-Jet трифурмові системи газового дуття від фірми "Praxair", крізь які можна нагнітати в піч суміш кисню і природного газу, а також трубою для вдування вуглецю. Вони можуть бути застосовані для вдування крізь сталь, що нагрівають, вуглецю й кисню в різних співвідношеннях для створення шлакової піни в ЕДП. Приготування шлакової піни описано в Pretorius, E.B. and R.C. Carlisle, Foamy Slag Fundamentals and Their Practical Application to Electric Furnace Steelmaking, ISS-AIME, EF Conference Proceedings, 1998, pp. 275-291. ЕДП може бути також оснащена зверху системою подачі шлакоутворюючих компонентів, крізь яку можна подавати вапно, доломіт і вуглець для керування густиною і в'язкістю шлаку для покращення його спінення під час плавки. Новий процес можна застосовувати і в таких сталеплавильних печах, як кисневі конвертери. У втіленні способу згідно з описаним тут винаходом розплавлену сталь випускають із нагрівальної ЕДП, коли вміст кисню в ній та її температура знаходитимуться в бажаному діапазоні величин. Якщо ЕДП віддалена від ВКД, то температуру сталі, що випускається з ЕДП, обирають таким чином, щоб її зниження під час транспортування в ВКД не перешкоджало зневуглецюванню та зменшенню вмісту азоту і сірки в ВКД. Сталь може бути випущена з печі в ківш крізь ексцентричний донний випускний отвір (ЕДО) системи, яка типово запроектована для мінімізації переливання шлаку з ЕДП в ківш під час випуску. Наприклад, в ЕДП потужністю 120 тонн приблизно 105 тонн сталі випускається з печі в ківш. Ковші зазвичай оснащені двома пористими розніманнями, що придатні, за бажанням, до уведення аргону в сталь. Для підключення пористих рознімань можна застосувати автоматичні з'єднання крізь відповідні шипи ковша. Система випуску також оснащена контрольними засобами, які здатні вимірювати й записувати температуру сталі безпосередньо після випуску і можуть бути придатними для вимірювання й запису таких додаткових даних, як вміст кисню в сталі. Як тільки процес випуску завершено, з ЕДП можуть бути відібрані зразки шлаку для вимірювання в них кількості FeO. У втіленні нового способу, зневуглецювання не завершується в ЕДП, як це було у відомому процесі. Замість цього у втіленні нового способу вміст кисню в сталі, що випускається з ЕДП, зменшується відповідно до рівнів вуглецю на час випуску. Цей вдосконалений спосіб включає операції випуску не заспокоєної плавки зі сталеплавильної печі і наступне зневуглецювання у ВКД. Випуск не заспокоєної плавки означає, що розкислювачі не додають до сталі заздалегідь. У втіленні нового способу вміст кисню у сталі знижений до рівнів між приблизно 600 і 1120 чнм, а більш бажано – між приблизно 600 і 900 чнм. Якщо ВКД віддалений від сталеплавильної печі, то температура сталі протягом випуску може бути в інтервалі приблизно від 1700 °C до 1750 °C для компенсації падіння температурі під час транспортування сталі від печі до ВКД. Альтернативно, якщо тривалість транспортування до ВКД менша, то температура сталі під час випуску може бути в інтервалі приблизно від 1600 °C до 1650 °C, або, інакше, між приблизно 1650 °C і 1700 °C. Під час нового випуску, подача аргону крізь рознімання припинена, й таким чином сталь не може перемішуватися. Як тільки випуск сталі в ківш завершено, можуть бути відібрані зразки сталі, а в ківш можуть бути додані такі шлакоутворюючі компоненти, як вапно, щоб покрити сталь і зменшити втрати тепла та її окиснення під час транспортування до ВКД. Крім того, може бути бажано перед транспортуванням до ВКД накрити ківш кришкою. 3 UA 104595 C2 5 10 15 20 25 30 35 40 45 50 55 60 Нова операція випуску відрізняється від відомого способу, де вапно, алюмінат кальцію, алюміній, розкислювач шлаку і феросиліцій додавали до сталі під час випуску, а сталь в ковші перемішували протягом всього випуску для змішування присадок зі сталлю. У втіленні нового способу сталь під час випуску бажано не перемішувати. Більше того, ніякі інші присадки, крім вапна для покривання сталі в ковші, під час випуску не потрібні. Відомий спосіб вимагав випускати сталь з ЕДП з такими вельми низькими рівнями вуглецю, що менше за 0,025 мас %, після чого виконували часткову десульфуризацію в ковші, а потім закінчували її й видаляли водень і азот в ВКД. Середня температура під час випуску у відомому процесі була 1708 °C. Крім того, середній вміст розчиненого кисню в ЕДП перед випуском ("випускний кисень") був 1398 чнм, що обумовлювало середній вміст вуглецю 0,022 мас % в ковші. Середній вміст FeO в шлаку у відомому процесі був 38,6 мас %. Протягом випуску в ківш завантажували FeSi, алюміній і вапно. Додатково у відомому процесі в ківш вносили відходи алюмінієвого виробництва для зниження концентрація відновлюваних оксидів, FeO і MnO в складі перенесеного з ЕДП шлаку. Типова маса шлаку, перенесеного з ЕДП, була меншою за 500 кг. Навпаки, у втіленні нового способу сталь випускають з печі не заспокоєною, без розкислювачів. Як розглянуто нижче, випуск не заспокоєної плавки зменшує можливості десульфуризації в ковші перед ВКД. Відомий процес включав внесення розкислювачів в ківш і перемішування металу й шлаку для забезпечення деякої десульфуризації перед ВКД. Зокрема, вміст сірки в сталі у відомому процесі був зазвичай знижений ще у ковші перед уведенням його в ВКД від приблизно 0,035 % до 0,016 % по масі. У втіленні нового способу сталь після випуску передають в ковші до ВКД для подальшої обробки з метою зниження вмісту водню й азоту та десульфуризації. Ківш може бути транспортований на візку або перенесений мостовим краном. Після доставки до ВКД ківш може бути встановлений у ВКД мостовим краном. Після підключення пористих рознімань у ВКД відкривають пробки і крізь зазначені пористі рознімання нагнітають в сталь у ковші аргон з 3 витратою зазвичай на рівні менше за 1 м /хв. Потік аргону спричинює початкове перемішування для руйнування шлакової кірки і зрідження шлаку та для вирівнювання температури сталі у ковші. Коли шлак зріджено, пористі рознімання виключають і записують результати вимірювань температури і кількості кисню. Такі результати вимірювань у ВКД і печі, що записані перед і/або після випуску, можуть бути використані для визначення присадок феросплавів і флюсів до сталі, а також для визначення тривалості зневуглецювання у ВКД. У втіленні нового способу операцію зневуглецювання у ВКД виконують після розкислення та операцій формування шлаку, десульфуризації й видалення азоту в ВКД. Внаслідок зневуглецювання повний час роботи ВКД може бути приблизно на 10 хвилин довше, ніж у відомому процесі. Проте збільшення тривалості обробки у ВКД не впливає суттєво на загальну тривалість виготовлення сталі. Процес зневуглецювання може починатися після того, як виключено перемішування аргоном і записані результати вимірювань температури і кількості кисню в сталі в ВКД. Далі на ківш встановлюють кришку і починають розвантаження камери. Коли ківш вакуумують, гази, включаючи монооксид вуглецю (CO), водень і азот, видаляються зі сталі в ковші. Якщо тиск газу CO над сталлю знижено, залишкові вуглець і кисень реагують з утворенням CO, який видаляється зі сталі. Ми встановили, що ця реакція вуглецю й кисню забезпечує достатнє перемішування і що використання аргону для цієї мети не потрібне. Протягом зневуглецювання залишковий тиск підтримують на рівнях менше ніж 65000 Па. Цей залишковий тиск протягом зневуглецювання може бути між приблизно 100Па і 65000 Па, і може бути між 35000 Па і 55000 Па або нижче 53000 Па. Після зневуглецювання в ВКД, у втіленні нового способу в розплав сталі для розкислювання додають алюміній. Для формування шлаку для десульфуризації також додають бажану комбінацію вапна, алюмінію, алюмінату кальцію, доломітного вапна, феросилікомарганцю (FeSiMn) та інших флюсів. Присадки вводять в сталь в ковші крізь бункер, що вирівнює тиск, у бажані моменти процесу. Присадка алюмінію під вакуумом викликає реакцію. Перед введенням алюмінію остаточний тиск може бути в інтервалі від приблизно 53000 Па до 100000 Па. Витрати часу на зневуглецювання і бажані присадки для розкислення сталі й утворення шлаку можуть бути визначені з використанням математичної моделі процесу. Ця математична модель може бути використана для керування хімічним складом шлаку в ВКД, оскільки зневуглецювання і розкислення в ВКД впливають на згаданий склад шлаку. Результати аналізу складу сталі і шлаку у відібраних в ВКД пробах та записані дані про склад сталі після випуску можуть бути введені в зазначену математичну модель, або в математичну модель присадок. Ця математична модель присадок є алгоритмом, який може 4 UA 104595 C2 5 10 15 20 25 30 35 40 45 бути застосований для аналізу результатів вимірювань або вхідних даних та порівняння цих вхідних даних з бажаними величинами або заздалегідь визначеними величинами. На підставі різниці між вхідними даними та бажаними або заздалегідь визначеними величинами математична модель присадок може визначати для полегшення видалення азоту і сірки з досягненням бажаних рівнів, які саме лігатури й флюси слід уводити в склад сталі та їх кількості. В математичній моделі присадок може бути застосований принцип визначення оптичної густини шлаку для створення його кращого складу щодо навантаження сульфідами. Цей принцип описано в статті Sosinsky, D.J. and Sommerville, I.D., The Composition and Temperature Dependence of the Sulfide Capacity of Metallurgical Slags, Met. Trans. B, vol. 17B, 1986, pp. 331337. Крім того, в математичній моделі присадок використана дешева комбінація лігатур й флюсів для отримання бажаного хімічного складу. Ці лігатури й флюси здатні створювати рідкий лужний шлак і розкислену сталь з бажаними можливостями перемішування сталі і шлаку. У втіленні нового способу для визначення тривалості зневуглецювання в математичній моделі присадок може бути застосований алгоритм на основі емпіричних даних відносно кореляції цієї тривалості із кількостями кисню й вуглецю в сталі після початкового перемішування в ВКД. В математичній моделі присадок можна застосовувати кількість кисню в складі сталі після початкового перемішування в ВКД для визначення кількості алюмінію для додавання після зневуглецювання. На підставі кількості алюмінію і кількості кисню екстраполяція в рамках математичної моделі присадок можна визначати флюсові присадки, бажані для утворення шлаку для десульфуризації. Алгоритм математичної моделі присадок може забезпечувати даними про визначені кількості пристрій керування, здатний автоматично додавати потрібну кількість вибраних лігатур і флюсів до складу сталі. Наприклад, ВКД може мати чотири бункери, призначені для подачі лігатур і флюсів до складу сталі. Ці чотири бункери можуть містити вапно, алюміній, алюмінат кальцію і або доломітове вапно, або феросилікомарганець (FeSiMn) залежно від бажаного складу сталі і шлаку. Пристрій керування може бути здатним незалежно активувати кожний бункер для подачі в склад сталі відміряної кількості вибраної лігатури або флюсових присадок відповідно до визначеної кількості. Після відважування потрібних лігатури або флюсових присадок, їх додають до сталі в ковші крізь бункер, що вирівнює тиск, у бажані моменти процесу. У новому способі після введення крізь зазначений бункер бажаних присадок кришку ВКД встановлюють в робоче положення. Далі підключають пористі рознімання і починають вакуумувати камеру. Весь цикл у ВКД може тривати приблизно 35 хвилин. Альтернативно або додатково, для видалення азоту після зневуглецювання і розкислення остаточний тиск може бути встановлений в інтервалі від 100 до 2500 Па. Альтернативно або додатково, для видалення азоту після десульфуризації остаточний тиск може бути встановлений в інтервалі від 100 до 2500 Па. Час відкачки до 100-2500 Па зазвичай буває менше 7 хвилин і частково залежить від "теплової історії" ВКД. Тривалість повної десульфуризації і видалення азоту може бути приблизно 20 хвилин. В відомому способі математична модель присадок була запрограмована переважно на створення умов видалення лише сірки і азоту. В відомому способі сталь була частково розкислена (в деяких плавках до приблизно 6,6 чнм) з високими вхідними температурами у ковші (приблизно 1645 °C). Оскільки деяка десульфуризація відбувалася після випуску і під час транспортування сталі до ВКД, розподіл концентрації сірки у сталі, що надходила у ВКД, був нерегулярним. Фіг.2 показує розподіл сірки на вході в ВКД у відомому способі. Середні концентрації вуглецю, азоту та сірки на вході в ВКД показані в Таблиці 1. Таблиця 1 Середні концентрації вуглецю, азоту та сірки на вході в ВКД для відомого способу Елемент Концентрація, % по масі 0,022 0,0072 0,016 Вуглець Азот Сірка 50 Як видно в Таблиці 1, у відомому способі концентрація вуглецю в сталі була в бажаному діапазоні, тобто нижче ніж 0,035 % безпосередньо на виході з електродугової печі. Як було обговорено вище, це вимагало a вибору лігатур та флюсових присадок до сталі в ВКД, які не 5 UA 104595 C2 змінювали б низьку кількість вуглецю в складі сталі. Таблиця 2 Усереднений склад шлаку (% по масі) на вході в ВКД для відомого процесу CaO 57,8 5 SiO2 5,6 Al2O3 28,4 MgO 7,7 FeO+MnO 0,5 У втіленні нового винаходу вміст кисню і температуру сталі вимірювали на вході в ВКД і після завершення обробки в ВКД. Зразки шлаку і сталі для хімічного аналізу відбирали також після циклу дегазації. Залишковий вміст вуглецю і сірки в сталі після дегазації відповідно може бути приблизно 0,015 % та приблизно 0,0010 %. Середні концентрації вуглецю, азоту та сірки в сталі на вході в ВКД показані в Таблиці 3. Таблиця 3 Середні концентрації вуглецю, азоту та сірки на вході в ВКД для нового способу Елемент Концентрація, % по масі 0,035 0,0069 0,036 Вуглець Азот Сірка 10 15 20 25 30 35 Коли цикл дегазації завершено, у втіленні нового способу пористі рознімання виключають, ВКД повертають до атмосферного тиску і знімають кришку. В цей момент відбирають проби сталі і шлаку та вимірюють температуру й вміст кисню в сталі. Потім сталь у ковші мостовим краном переміщують у ковшову металургійну піч (КМП) для подальшого легування і нагріву до бажаних для лиття температур. Ця технологія може бути також застосована для виробництва сталі, вільної від інтерметалевих сполук. Така вільна від інтерметалевих сполук сталь може містити менше 0,01 мас % і навіть менше 0,005 мас % вуглецю. Для визначення ефективності втілення нового способу, записані попередні дані відносно 500 плавок, проведених згідно з відомим способом, були порівняні з даними, які були одержані протягом двох місяців дослідного виробництва 500 плавок сталі згідно зі втіленням розкритого тут способу. Ці дані включали результати вимірювань вмісту кисню, вуглецю й сірки в сталі під час випуску, температуру сталі під час випуску й кількість FeO в складі шлаку в ЕДП. Порівняння вмісту кисню в складі сталі під час випуску між відомим способом і розкритим тут способом показано на фіг.3. Як видно на цій фіг.3, втілення розкритого тут способу забезпечує менший вміст кисню, ніж відомий спосіб. Дійсно, середня кількість кисню складала 1398 чнм для відомого способу й лише 962 чнм для нового способу. Вплив меншого вмісту кисню під час випуску на вміст FeO в складі шлаку в печі показано на фіг.4, де видно, що вміст FeO зменшився з 38,6 % для відомого способу до 27,7 % для розкритого тут способу. Температура під час випуску (відомий процес і новий спосіб) показана на фіг.5. Як видно на цій фіг.5, середня температура під час випуску злегка зросла з 1708 °C до 1724 °C, бо додаткове зневуглецювання в ВКД потребувало дещо вищої температури під час випуску для забезпечення таких же температур на виході з ВКД. Фіг.6 показує вплив низьких рівнів кисню на вміст вуглецю в складі сталі, який визначено безпосередньо після випуску аналізом зразка, відібраного з ковша. Як видно на цій фіг.6, вміст вуглецю в складі сталі, який пов'язаний з низьким вмістом кисню під час випуску, зріс з 0,022 % до 0,035 мас %. Це викликає реакцію: [C] + [O] = (CO)газ (1) 40 45 де [C], [O] і (CO)газ позначають відповідно розчинений вуглець, розчинений кисень і газ монооксиду вуглецю. Реакція (1) показує, що в складі сталі при постійному парціальному тиску CO низькі кількості кисню обумовлюватимуть високі кількості вуглецю. Вміст сірки в складі сталі на вході в ВКД для відомого процесу і для втілення нового способу порівняно на фіг.7. Ця фіг.7 показує, що середній рівень сірки в сталі на вході в ВКД зростає від 6 UA 104595 C2 0,016 мас % до 0,036 мас %. Розподіл сірки стає більш рівномірним, оскільки вона не переходить в шлак після випуску. Новий спосіб забезпечує випуск не заспокоєної плавки, не розкислену після випуску сталь та її зневуглецювання в ВКД. За цих умов десульфуризація під час випуску зазвичай неможлива, бо видалення сірки відбувається внаслідок такої реакції: 5 2 2 [S] + (O ) = (S ) + [O] (2) 2 10 15 2 де [S] і [O] відповідно позначають вміст розчинених в сталі сірки та кисню, тоді як (O ) і (S ) позначають іони кисню та сірки в шлаку. Низькі концентрації розчиненого кисню в сталі і високі концентрації іонів кисню в складі шлаку обумовлюють запуск реакції (1) для десульфуризації сталі. Розкислення сталі обумовлює низький вміст розчиненого кисню, що сприяє десульфуризації. Проте сталь, що вироблена новим способом, не розкислюється під час випуску, а тому десульфуризація не може розпочатися. Крім того, висока густина шлаку обумовлює високу концентрацію іонів кисню в складі шлаку, яка також відсутня у втіленні нового способу, бо флюсові присадки не змішані зі сталлю. Таким чином, рівень сірки в складі сталі, яка надходить у ВКД згідно з втіленням нового способу, більш ніж вдвічі перевищує рівень сірки у порівнянні зі старим процесом. Таблиця 4 містить підсумкові середні дані про вміст вуглецю, сірки та кисню й значення температури сталі для відомого процесу і нового способу. Таблиця 4 Підсумкові середні дані про відібрані проби Відомий спосіб Новий спосіб Випуск, C мас% 0,022 0,035 Вхід у ВКД, S мас% 0,016 0,036 Випуск, кисень, чнм Температура випуску, °C 1398 962 1708 1724 20 25 30 Склад шлаку і сталі, що надходять у ВТД згідно зі втіленням нового способу, принципово відрізняються від попереднього процесу. Новий процес вакуумної дегазації дає низьковуглецеву і низькосірчисту сталь. Наявна математична модель присадок розроблена для розрахунку тривалості зневуглецювання вхідної сталі до рівня нижче за 0,015 мас %. Ця тривалість змінюється як функція від вмісту вуглецю під час випуску і може бути в інтервалі між приблизно 2 і 5 хвилинами. Далі, математична модель присадок забезпечує визначення кількості алюмінію й феросилікомарганцю для розкислення сталі після видалення вуглецю до такого бажаного рівня кисню, який нижче за 3 чнм. Ця ж модель, використовуючи виміряний в ВКД рівень кисню, визначає кількість вапна і алюмінату кальцію, які комбінуватимуться з розкисленою сталлю й шлаком для десульфуризації. Середні дані про хімічний склад шлаків на виході з ВКД (у відомому і новому процесі) підсумовані в Таблиці 5. Таблиця 5 Середні дані про склад шлаку на виході з ВКД Відомий спосіб Новий спосіб 35 CaO 60,5 60,4 SiO2 6,0 7,1 Al2O3 25,2 23,5 MgO 7,7 8,3 FeO+MnO 0,6 0,7 Таблиця 5 показує, що кінцевий склад шлаків згідно зі втіленням нового способу і в попередньому процесі суттєво подібні. Це свідчить про те, що кількості сірки, присутні в сталі, що вироблена новим способом й старим процесом, однотипні. Розподіл сірки (L s) може бути розрахований по формулі: Ls = (% по масі S)шлак/[% по масі S]сталь (3) 40 для обох, тобто відомого і нового способів. Так, L s для відомого способу був 2100, тоді як для втілення нового способу він був 1975. Ці дуже високі показники розподілу сірки показують ефективність склад кінцевих шлаків при видаленні і підтриманні низьких рівнів сіркі в складі 7 UA 104595 C2 5 сталі. Як описано в статті Sosinsky, D.J. і Sommerville, I.D., The Composition і Температура Dependence of the Sulfide Capacity of Metallurgical Slags, Met.Trans.B, vol.17B, 1986, pp.331-337, баланс розподілу сірки може бути розрахований, коли відомий кисневий потенціал системи "шлак – метал" або баланс розкислення. Рівняння (3) виявляє співвідношення балансів розподілу сірки з урахуванням температурі й оптичної густини шлаку. log Ls = (21920-54640 Λ) / T+43,6Λ – 23,9 – log [aO] 10 (4) де Λ є оптична густина шлаку, T є температура по Кельвіну, та aO є активність кисню в сталі. Розраховані співвідношення балансів розподілу сірки були порівняні з виміряними величинами (див. Таблицю 6). Таблиця 6 Виміряний і розрахований баланси розподілів сірки Відомий спосіб Новий спосіб 15 20 25 30 35 40 45 50 Виміряний баланс Ls 2100 1975 Розрахований баланс Ls 2476 2569 Таблиця 6 показує, що розподіли сірки для відомого способу й для втілення нового способу по суті подібні й що вони обидва близькі до розрахованого балансу. Можливість наближення до розрахованої величини балансу свідчить про бажане перемішування шлаку зі сталлю в вакуумній камері дегазатора, оснащеній двома пористими розніманнями. На фігурах 8 та 9 показані розподіли вуглецю й сірки після циклу дегазації відповідно для відомого способу і для втілення нового способу. Фіг.8 наочно демонструє, що розподіл вуглецю змінено і що середній вміст вуглецю знизився з 0,0245 мас % (для відомого способу) до 0,0195 мас % (для нового способу). Кількість вуглецю, що досягнута розкритим тут способом, дещо вища у порівнянні з наслідками розрахунків згідно з математичною моделлю присадок, яка для потрібної тривалості зневуглецювання визначила вміст 0,015 мас % вуглецю. Розподіл сірки майже не змінився, як це видно на фіг.9. Отримані результати свідчать, що низький вміст вуглецю й сірки можна отримати звичайними засобами, використовуючи новий тут спосіб. Шляхом зневуглецювання у ВКД новий спосіб забезпечує виробництво високоякісних низьковуглецевих та низько сірчистих сортів сталей суттєво знижує знос вогнетривів у печі й витрати на феросплави. Економія витрат може бути приблизно 20 доларів США на тонну. З використанням цього способу можна розширити дослідне виробництво приблизно через вісім місяців. Хоча винахід детально описаний і показаний на кресленнях, слід враховувати, що наведені дані є по суті лише не обмежуючими ілюстраціями й їх слід розуміти тільки як бажані втілення, а тому в рамках винахідницького задуму можливі різни зміни й модифікації, які ми хотіли б захистити. ФОРМУЛА ВИНАХОДУ 1. Спосіб виробництва сталі з низьким вмістом вуглецю менше за 0,035 % по масі, який передбачає: (а) приготування у сталеплавильній печі розплаву сталі, нагрітого до температури випуску, яка необхідна для десульфуризації у вакуумній камері дегазатора, (б) випуск розплавленої сталі з вмістом кисню в інтервалі 600-1120 чнм крізь відкритий отвір у ківш, (в) додавання шлакоутворюючої суміші в ківш для формування шлакового покриття на розплавленій сталі у ковші, (г) транспортування розплавленої сталі в заливальному ковші у вакуумну камеру дегазатора, (д) зневуглецювання розплавленої сталі у вакуумній камері дегазатора шляхом доведення залишкового тиску до рівня менше ніж 65000 Па, причому вміст кисню у розплавленій сталі узгоджено з необхідною кількістю вуглецю у складі сталі без введення зовнішнього кисню у розплавлену сталь, (e) додавання після зневуглецювання одного або більше розкислювачів до розплавленої сталі та розкислення розплавленої сталі, 8 UA 104595 C2 5 10 15 20 25 30 35 40 45 50 55 (є) додавання після розкислення одної або більше флюсових сумішей для десульфуризації розплавленої сталі, та (і) розливання розплавленої сталі для утворення сталі з низьким вмістом вуглецю менше ніж 0,035 % по масі. 2. Спосіб за п. 1, в якому вміст вуглецю у сталі під час випуску становить від 0,02 % до 0,05 % по масі. 3. Спосіб за п. 1 або 2, в якому розплавлену сталь нагрівають в дуговій електропечі. 4. Спосіб за будь-яким з попередніх пунктів, в якому зневуглецювання відбувається при залишковому тиску від 100 до 65000 Па. 5. Спосіб за п. 4, в якому зневуглецювання відбувається при залишковому тиску від 35000 до 65000 Па. 6. Спосіб за будь-яким з попередніх пунктів, в якому додавання одного або більше розкислювачів включає введення бажаної кількості алюмінію при залишковому тиску від 53000 до 100000 Па. 7. Спосіб за будь-яким з попередніх пунктів, який також включає вакуумування до залишкового тиску від 100 до 250 Па для видалення азоту після десульфуризації. 8. Спосіб за будь-яким з попередніх пунктів, в якому додавання однієї або більше флюсових сумішей включає введення одного або більше флюсів, що вибрані з групи, яка складається з вапна, алюмінію, алюмінату кальцію, доломітного вапна та феросилікомарганцю. 9. Спосіб за будь-яким з попередніх пунктів, в якому кількість сірки в сталі під час випуску становить від 0,02 % до 0,06 % по масі. 10. Спосіб за будь-яким з попередніх пунктів, який додатково містить наступні операції, що передують операції зневуглецювання: (I) перемішування розплавленої сталі у ковші у вакуумній камері дегазатора, (II) вимірювання та запис кількості вуглецю в сталі, кількості кисню в сталі та температури сталі, (III) розрахункове узгодження з використанням математичної моделі процесу кількостей кисню та вуглецю в сталі з тривалістю зневуглецювання, яка необхідна для досягнення бажаної кількості вуглецю в сталі; та (IV) визначення з використанням математичної моделі процесу тривалості зневуглецювання з урахуванням виміряних кількостей кисню та вуглецю в сталі. 11. Спосіб за будь-яким з попередніх пунктів 1-9, який включає наступні операції, що передують операції зневуглецювання: (I) перемішування сталі в ковші у вакуумній камері дегазатора, (II) вимірювання та запис кількості вуглецю в сталі, кількості кисню в сталі та температури сталі, (III) розрахункове узгодження з використанням математичної моделі процесу кількостей кисню та вуглецю в сталі з кількістю розкислювача, потрібного для розкислення сталі, та (IV) визначення з використанням математичної моделі процесу кількості розкислювача, потрібного для розкислення сталі, з урахуванням виміряних кількостей кисню та вуглецю в сталі. 12. Спосіб за будь-яким з попередніх пунктів 1-9, який включає наступні операції, що передують операції зневуглецювання: (I) перемішування сталі в ковші у вакуумній камері дегазатора, (II) вимірювання та запис кількості вуглецю в сталі, кількості кисню в сталі та температури сталі, (III) розрахункове узгодження з використанням математичної моделі процесу кількостей кисню та вуглецю в сталі з кількістю компонентів флюсу, потрібних для десульфуризації сталі, та вибір одного або кількох компонентів флюсу з урахуванням їх ціни, та (IV) визначення з використанням математичної моделі процесу видів компонентів флюсу та їх кількостей з урахуванням виміряних кількостей кисню та вуглецю в сталі. 13. Спосіб за будь-яким з попередніх пунктів, в якому випуск сталі проводять при температурі в інтервалі від 1600 °С до 1650 °C. 14. Спосіб за будь-яким з попередніх пунктів 1-12, в якому випуск сталі проводять при температурі в інтервалі від 1650 °C до 1700 °C. 15. Спосіб за будь-яким з попередніх пунктів 1-12, в якому випуск проводять при температурі в інтервалі від 1700 °C до 1750 °C. 16. Спосіб за будь-яким з попередніх пунктів 1-12, який передбачає: додавання вільного кисню у розплавлену сталь до рівня від 20 до 70 чнм та доведення загального вмісту кисню щонайменше до 70 чнм, що здійснюють між операціями (є) та (і). 9 UA 104595 C2 10 UA 104595 C2 11 UA 104595 C2 12 UA 104595 C2 Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Назва патенту англійськоюLow cost making of a low carbon, low sulfur, and low nitrogen steel using conventional steelmaking equipment

Автори російськоюGeldenhuis, Jocabus, Marthinus, Andreas, Sosinsky, David, J., Murray, Daniel, Gene, McGaughey, David, Wayne, Pretorius, Eugene, B.

МПК / Мітки

Мітки: спосіб, сталеплавильного, обладнання, низькоазотистої, сталі, виробництва, низьковуглецевої, звичайного, низькосірчистої, використанням

Код посилання

<a href="https://ua.patents.su/15-104595-sposib-virobnictva-nizkovuglecevo-nizkosirchisto-nizkoazotisto-stali-z-vikoristannyam-zvichajjnogo-staleplavilnogo-obladnannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва низьковуглецевої низькосірчистої низькоазотистої сталі з використанням звичайного сталеплавильного обладнання</a>

Попередній патент: Дейтеровані бензилбензольні похідні і їх застосування

Наступний патент: Клейова композиція з низьким виділенням формальдегіду

Випадковий патент: Видобуток нафти і газу з застосуванням внутрішньосвердловинного відділення і повторного закачування газу