Формувальна машина

Формула / Реферат

1. Формувальна машина, що містить встановлену на фундаменті опоку і підйомну траверсу, з кришкою для опоки, яка відрізняється тим, що додатково на траверсі встановлено пневмозбудник двофазних силових імпульсів, з вікном для викиду газової суміші, направленим у вихлопний ствол кришки, причому конструкція пневмозбудника двофазних силових імпульсів додатково включає формувач-регулятор складу газової суміші необхідної молярної маси.

2. Формувальна машина, за п. 1, яка відрізняється тим, що формувач-регулятор складу газової суміші необхідної молярної маси складається з насосної станції, гідравлічний вихід з якої через електромагнітний клапан з'єднано з форсунками, які встановлено в робочій камері пневмозбудника двофазних силових імпульсів.

3. Формувальна машина, за п. 1, яка відрізняється тим, що кришка для опоки включає ущільнювальний затвор, конструкція якого складається з вбудованої по контуру бічної поверхні кришки, надувної камери, котра зв'язана трубопроводом з компресорною станцією, а на траверсі додатково встановлено вакуумний насос, всмоктувальний вхід якого гнучким трубопроводом приєднується до опоки.

4. Формувальна машина, за п. 1, яка відрізняється тим, що по центру фундаменту встановлено віброізолятор вертикальних коливань, на якому розміщено підопочну плиту.

Текст

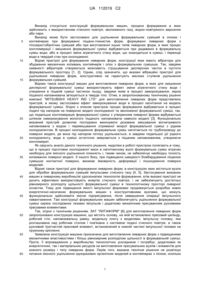

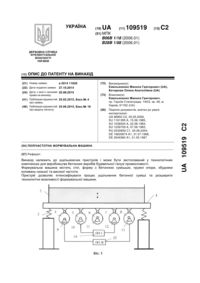

Реферат: Винахід належить до ливарного виробництва. Формувальна містить встановлену на фундаменті опоку і підйомну траверсу, з кришкою для опоки, причому додатково на траверсі встановлено пневмозбудник двофазних силових імпульсів, з вікном для викиду газової суміші, направленим у вихлопний ствол кришки, причому конструкція пневмозбудника двофазних силових імпульсів додатково включає формувач-регулятор складу газової суміші необхідної молярної маси. Застосування пристрою сприяє підвищенню ефективності процесів формоутворення і зростанню коефіцієнта корисної дії. UA 112019 C2 (12) UA 112019 C2 UA 112019 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується конструкцій формувальних машин, процеси формування в яких здійснюють з використанням стисного повітря, зволоженого газу, водно-повітряного аерозолю або пари. Винахід може бути застосовано для ущільнення формувальних сумішей в опоках і контейнерах при формуванні піщано-глинистих форм, формуванні ливарних форм з гіпсокристобалітних сумішей або при виготовленні інших типів ливарних форм, в яких процес конгломерації і зміцнення формувальної суміші відбувається при додаванні в формувальну суміш води, або в процесі зміни агрегатного стану води, що знаходиться в суміші, і переході води в твердий стан при охолодженні. Відомі пристрої для формування ливарних форм, конструкції яких мають вібратори для збудження механічних коливань контейнерів і опок з формувальною сумішшю. Так, завдяки наявності вібраторів створюється можливість струшування дисперсних часток в пустоти формувального простору [1, 2]. Однак, слід зазначити, що вказані вібраційні пристрої для ущільнення ливарних форм, конструктивно не гарантують високих ступенів ущільнення формувальних сумішей. Відомо також конструкції машин для виготовлення ливарних форм, в яких для зміцнення дисперсної формувальної суміші використовують ефект зміни агрегатного стану води і утворення в піщаній суміші частинок льоду, завдяки яким в процесі заморожування, зерна піщаного наповнювача зв'язуються в тверде тіло. Отже, в запропонованому технічному рішенні компанії "MITSUBISHI HEAVY IND LTD" для виготовлення ливарних форм представлено пристрій, в якому застосовано ефект заморожування води в процесі нагнітання на модель формувальної суміші. Згідно з описом пристрою процес формування відбувається в процесі подачі під напором на поверхню моделі охолодженої та зволоженої формувальної суміші, так, що подальша конгломерація формувальної суміші з утворенням ливарної форми відбувається шляхом наморожування вологого піщаного наповнювача навколо моделі [3]. Функціонально вказаний пристрій дозволяє послідовно виконувати дозоване змішування вогнетривкого наповнювача з водою і перемішування отриманої мокрої формувальної суміші з рідким холодоагентом. В процесі охолодження формувальна суміш нагнітається по трубопроводу до поверхні моделі, де вона під напором потоку ущільнюється, а завдяки подальшої дії рідкого холодоагенту, вода в суміші остаточно змерзається з піщаним наповнювачем, утворюючи конгломерат. Як свідчить аналіз даного технічного рішення, недоліки в роботі пристрою полягають в тому, що в процесі підготовки охолодженої маси в нагнітаючому вузлі формувальна суміш втрачає необхідну для якісного ущільнення плинність і, таким чином, не забезпечує необхідну точність копіювання поверхні моделі. З іншого боку, при підвищенні швидкості бомбардування піщаною сумішшю контактної поверхні, виникає ймовірність деформації і пошкодження поверхні моделей. Відомі також пристрої для формування ливарних форм, в конструкціях яких містяться вузли для обробки формувальних сумішей імпульсами стисного газу [4, 5]. Застосування вказаних машин в ливарному виробництві удосконалює технологію формування, втім вказані пристрої не досить ефективно використовують енергію стисного повітря, і не забезпечують достатньо рівномірного розподілу щільності формувальної суміші в технологічному просторі ливарної оснастки. Тому для підвищення якості імпульсної формовки продовжується розробка нових енергетично-насичених формувальних машин з конструктивними вузлами, що можуть функціонально здійснювати якісне підпресування, після завершення операції імпульсного навантаження. Такі конструкції формувальних машин забезпечують ущільнення формувальної суміші серією послідовних газових імпульсів і додатково механічним пресуванням рухливими пресовими елементами. Так, згідно з технічним рішенням, ЗАТ "ЛИТАФОРМ" [6] для виготовлення ливарних форм запропоновано конструкцію машини, що містить основу, на якій встановлено пресовий циліндр, робочий стіл, наповнювальну рамку, модельну плиту з моделями, імпульсну головку, яка розташована над робочим столом і пов'язана з системою подачі стисного повітря, а також рухливий ґратчастий пресовий елемент, встановлений в нижній частині імпульсної головки на пружному кріпленні. Заявлена конструкція машини призначена для виготовлення ливарних форм з підвищеними механічними властивостями і більш рівномірним розподілом щільності в формувальній суміші. Проте, її впровадження у виробництво технологічно ускладнене і потребує, додаткових як енергетичних, так і матеріальних ресурсів на виготовлення пресувальних вузлів і елементів для кожного розміру і типу ливарних форм. Окрім того, вказане технічне рішення не розв'язує питання якісного ущільнення одноразових органічних моделей в контейнерах з піском, оскільки 1 UA 112019 C2 5 10 15 20 25 30 35 40 45 50 55 60 попереднього ущільнення піску повітряним потоком недостатньо, а додаткове пресування ґратчастим елементом незворотно деформує одноразові органічні моделі. Задача винаходу полягає в удосконаленні конструкції формувальної машини, розширенні їх функціональних і технологічних можливостей, підвищення коефіцієнта корисної дії (ККД) та ефективності процесу формування. Технічний результат від використання винаходу полягає: - в підвищенні ефективності процесу ущільнення малорухомих формувальних сумішей; - в розширенні функціональних можливостей застосування пристрою при формуванні різних типів ливарних форм та форм з одноразовими органічними моделями; - в можливості використання пристрою для сухого формування ливарних форм, призначених для художнього литва і ювелірних виробів; - в здатності конструкції пристрою функціонально забезпечувати найменшу шкоду від втручання в екологічний стан природного середовища. Вказаний технічний результат досягається тим, що конструкція формувальної машини містить встановлену на основі ливарну опоку або контейнер, підйомну траверсу з кришкою для опоки, та встановлений на траверсі пневмозбудник двофазних силових імпульсів, в якому вікно для викиду газової суміші направлено у вихлопний ствол кришки, крім того, пневмозбудник двофазних силових імпульсів включає формувач-регулятор складу газової суміші заданої молярної маси, конструкція якого складається з насосної станції, гідравлічний вихід з якої через електромагнітний клапан з'єднано з форсунками, а форсунки встановлено в робочий камері пневмозбудника двофазних силових імпульсів. Також кришка, що накриває опоку, містить ущільнювальний затвор, конструкція якого складається з вбудованої по контуру бічної поверхні корпуса кришки, надувної камери, котра зв'язана трубопроводом з компресорною станцією, а на траверсі встановлено вакуумний насос, всмоктувальний вхід з якого, гнучким трубопроводом, приєднується до опоки, а в центрі основи встановлено віброізолятор вертикальних коливань, на якому розміщено підопочну плиту. Конструкція машини і принцип її роботи додатково розкривається приведеним кресленням. На фіг. 1 зображено конструкцію формувальної машини. На фіг. 2, та на фіг. 3 показана та ж сама конструкція пристрою з позначеними номерами конструктивних елементів, що входять до складу формувальної машини. На фіг. 4 зображено конструкцію формувальної машини в роботі і пояснюється принцип роботи пневмозбудника двофазних силових імпульсів. На фіг. 5 пояснюється режим роботи формувальної машини при формуванні ливарних форм з незв'язаних малорухомих гіпсокристобалітних формувальних сумішей. На фіг. 6 та фіг. 7 показано застосування пристрою при формуванні низькотемпературних форм. Формувальна машина складається з основи 1, в центрі якої міститься віброізолятор 2 вертикальних коливань, на якому розташовано підопочну плиту 3. При здійсненні операцій формування на підопочну плиту 3 встановлюється опока-контейнер 4. Конструктивно основа 1 виконує функцію фундаменту, і на ній змонтовано підйомну траверсу 5. Знизу підйомної траверси прикріплена кришка 6, яка використовується для накривання контейнера або опоки, розміри кришки співпадають з розмірами опоки. Вертикальне переміщення траверси забезпечується пневматичними циліндрами 7. Бокове розташування пневматичних циліндрів 7 в конструкції машини дозволяє при накриванні кришкою формувального об'єкта, наприклад опоки 4, автоматично утворювати вертикальну коливальну систему, в якій пневматичні циліндри 7 функціонують як пружні елементи. Для генерації механічних коливань і одночасно газових ударних хвиль на траверсі встановлено пневмозбудник 8 двофазних силових імпульсів. Він містить розрядний ресивер 9, в якому внутрішня бокова стінка утворює циліндричну камеру 10, яка має розташовані знизу отвори 11. Поршень 12 вкладено в циліндричну камеру 10, він виконує роль клапана і, крім того, додатково реалізує функцію інерційної рухомої маси, для збудження вертикальних механічних коливань траверси 5. Конструкція нижньої частини циліндричної камери 10 містить сідельне вікно 13, яке в неробочому стані закрито поршнем 12, і таким чином гарантується перекриття витоку газу з розрядного ресивера 9. При відкритті поршня 12 через сідельне вікно 13 забезпечується викид газової суміші концентрованим потоком у вихлопний ствол 14, що міститься в кришці 6. В конструкції поршня передбачені газопровідні канали 15, які необхідні для подачі газу в розрядний ресивер 9. Крім того, в тілі корпусу пневмозбудника 8 виконано газопровідний канал 16, який з'єднано з вбудованим клапаном-регулятором 17 швидкості заповнення розрядного ресивера 9 стисним газом. Зазначена компоновка пневмозбудника 8 дозволяє змінювати частоту генерації двофазних імпульсів у наперед встановленому діапазоні. Зверху, на корпусі пневмозбудника 8, розміщено тригерний клапан 18, вхід якого приєднано до 2 UA 112019 C2 5 10 15 20 25 30 35 40 45 50 55 60 газопровідного каналу 19, а вихід, до пневматичного глушника 20 - для зменшення вихлопного шуму. Призначення тригерного клапана 18 - формування заданої потенціальної енергії стисного газу в ресивері 9, та здійснення пускової ініціації вихлопу стисного газу з розрядного ресивера. Технологічно необхідне значення енергетичного рівня тиску стисного газу встановлюється попереднім регулюванням тригерного клапана перед початком роботи. Конструктивні рішення поршня 12 і газопровідних каналів 15 та 16 у пневмозбуднику 8 двофазних силових імпульсів виконані таким чином, що при викиді газів у вихлопний ствол 14 формується в одному напрямку рух фронту ударної хвилі і механічне переміщення траверси 5. Таким чином така конструкція пневмозбудника 8 додатково сприяє підвищенню ефективності комплексного впливу енергетичних імпульсів на процеси формування. Для підвищення коефіцієнта корисної дії (ККД) пристрою і можливості застосування пристрою для формування різних типів ливарних форм, або різних за складом формувальних сумішей та інших формувальних матеріалів, в конструкцію пневмозбудника 8 двофазних силових імпульсів введено формувач-регулятор 21 складу газової суміші необхідної молярної маси. Формувач-регулятор 21 забезпечує попередню підготовку газової суміші у вигляді аерозолю, пари, туману, диму шляхом ультрадисперсного розпилу та змішування газоподібних та рідких речовин. Він також забезпечує регулювання кількісних показників складу газової суміші і перед здійсненням імпульсного розряду формує необхідну молярну масу газовою суміші. Конструкція формувача-регулятора 21 складу газової суміші заданої молярної маси складається з насосної станції 22, вихід з якої через гідравлічний клапан 23 з'єднано з форсункою 24а, яку встановлено в розрядному ресивері 9 пневмозбудника 8 двофазних силових імпульсів. Окрім того, в розрядному ресивері 9 встановлено другу форсунку 24б, через яку може здійснюватись напуск стисного рідкого холодоагенту в розрядний ресивер 9. Для подачі рідкого холодоагенту вхід форсунки 24б приєднується до балона зі зрідженим газом (умовно не показано). Кришка 6, для накривання верху ливарної форми, містить ущільнювальний затвор, конструкція якого складається з надувної камери 25, котра вбудована по контуру бічної поверхні корпуса кришки. Надувна камера при накачуванні забезпечує герметизацію форми і вона трубопроводом 26 зв'язана з компресорною станцією 27. Зверху, на траверсі,розміщено вакуумний насос 28, всмоктувальний вхід якого гнучким трубопроводом 29 приєднується до опоки 4. Наведена конструкція пристрою дозволяє розширити технічні і функціональні параметри формувальних машин, а також відкрити додаткові можливості їх технологічного застосування. В залежності від різновиду ливарних форм, що виготовляються методами формування, вибраний технологічний процес ущільнення і конгломерації формувальної суміші може здійснюватись пристроєм по найбільш економічному для даної технології режиму функціонування. Конструктивно пристрій дозволяє здійснювати формовку ливарних форм по декількох режимах функціонування. Режим 1, забезпечує оптимальні параметри ущільнення незв'язаних сипучих формувальних сумішей навколо м'яких органічних моделей, що розташовуються в опоках - контейнерах, при використанні для вказаних цілей сухого стисного повітря. Режим 2, забезпечує оптимальні параметри роботи формувальної машини при проведенні процесу формування ливарних форм, що виготовляються з в'язких малорухомих формувальних сумішей. Функціонування пристрою відбувається в режимі використання обтяжених імпульсів стисної газової суміші з підвищеною молярною масою. Вказаний режим забезпечує роботу пристрою при проведенні комплексу процесів ущільнення, і зволожувального зміцнення формувальної суміші в ливарній формі. Третій режим функціонування. Технічні параметри функціонування пристрою в третьому режимі забезпечують виготовлення низькотемпературних ливарних форм. В процесі роботи пристрою в режимі 3 забезпечується в першій стадії проведення процесів ущільнення та зволоження з використанням обтяжених аерозольних повітряно-водяних сумішей і в другій стадії заморожування формувальної суміші у формі імпульсами стисного холодоагенту. Приклад 1. Формування ливарної форми з використанням першого режиму функціонування пристрою. Формувальну машину в першому режимі функціонування, див. фіг. 4, використовують в процесах ущільнення сипучих формувальних сумішей навколо моделей, розташованих в опоках-контейнерах. Процес виготовлення ливарної форми відбувається наступним чином. В опоку 4 вводять модельний блок 30, і засипають сухою піщаною формувальною сумішшю 31. Заповнену опоку 4 встановлюють на підопочну плиту 3 і приєднують гнучким трубопроводом 29 3 UA 112019 C2 5 10 15 20 25 30 35 40 45 50 55 60 до вакуумного насоса 28. Наступною командою включають пневматичні циліндри 7 і закривають опоку кришкою 6. По завершенні вказаних дій, автоматично виникає механічна коливальна система, для збудження вертикальних коливань в ливарній формі. Роль пружних елементів в коливальній системі разом виконують пневматичні циліндри 7 та віброізолятор 2, які також м'яко підтримують консолідовану коливальну масу, що утворена при складанні ливарної форми. Консолідованою коливальною масою в системі виступає сумарна маса М Σ, що складається із знарядженої маси траверси МT, маси заповненої опоки МO, і маси кришки МK; (МΣ=МT+МO+МK). Функцію генератора вертикальних механічних коливань в коливальній системі виконує пневмозбудник 8 двофазних силових імпульсів. Після набору коливальною системою параметрів, що мають встановлені фіксовані значення, подається команда на відкриття клапана-регулятора 17. Клапаном-регулятором 17 забезпечується заповнення розрядного ресивера 9 сухим стисним газом з заданою регульованою швидкістю. Натікання газу в розрядний ресивер відбувається через газопровідний канал 15, див. фіг. 3, і газопровідний канал 16. Заповнення розрядного ресивера 9 продовжується до моменту досягнення в розрядному ресивері рівня тиску магістрального трубопроводу, після чого подається команда на закриття клапана-регулятора 17, і одночасно подається команда на відкриття тригерного клапана 18. Накопичений стисний газ починає виходити з камери 10 в відкритий простір через газопровідний канал 19, і тригерний клапан 18 в глушник 20. В момент, коли тиск в камері 10 зменшиться до рівня, при якому сила нижнього тиску газу на поршень Fнт стане більшою ніж Fвc - верхня сила: (Fнт > Fвc), поршень 12 відірветься від сідельного вікна і почне рухатись вверх. Вище позначено: Fвc - верхня сила притиснення поршня; вона складається з ваги поршня Рп та сили Fвт - сили тиску газів зверху на поршень: Fвс=Pп+Fвт. При русі поршня вверх генерується вертикальний силовий поштовх, яким збуджуються механічні коливання консолідованої маси МΣ, і разом з тим вібраційні коливання опоки з формувальною сумішшю. Одночасно з генерацією силового поштовху стисний газ, виходячи через сідельне вікно у вихлопний ствол, формує ударну хвилю, яка додатково взаємодіє з піщаною сумішшю, див. фіг. 4. В кожному сформованому двофазному імпульсі на піщану суміш синхронно діє силова суперпозиція, що складається з двох сил: 1) механічного силового поштовху; 2) газової ударної хвилі. Механічний силовий поштовх послаблює зв'язки між окремими частинками піску, і зменшує сили внутрішнього тертя, що створює сприятливі умови для руху частинок вниз та їх подальше ущільнення газовою ударною хвилею. Дія газової ударної хвилі енергетично доповняє механічний поштовх, породжує поверхневі та об'ємні сили, створює тиск на поверхні формувальної суміші, і віддає частку кінетичної енергії частинкам піску для їхнього переміщення. Для підвищення ефективності і якості ущільненої формувальної суміші в процесі функціонування генератора двофазних імпульсів, додатково включають в роботу вакуумний насос 28, всмоктувальний вхід якого гнучким трубопроводом приєднано до опоки. При одночасній роботі вакуумного насоса і генератора двофазних імпульсів забезпечується відсмоктування побічних газів і пилу, що сприяє більш ефективнішому ущільненню дисперсного формувального наповнювача, а разом з тим досягаються більш високі показники газопроникності ущільненої формувальної суміші в ливарній формі. Оскільки, при застосуванні двофазних силових імпульсів синхронно взаємодіють імпульсні газові хвилі і механічні поштовхи, то в процесі формовки забезпечується зменшення витрат енергетичних ресурсів та скорочення часу обробки ливарної форми з сухим дисперсним наповнювачем. Приклад 2. Формування ливарної форми в другому режимі функціонування пристрою. Другий режим роботи використано при формуванні ливарних форм з незв'язаних малорухомих гіпсокристобалітних формувальних сумішей. Ливарні форми з гіпсокристобалітних сумішей застосовують для точного лиття та виготовлення художніх і ювелірних виробів по моделях, що виплавляються або випаровуються із форми після формування. Процес формування, див фіг. 5, відбувається наступним чином. Після складання форми 32 її встановлюють в контейнері 4 і проводять ущільнюючу обробку серією повітряних обтяжених імпульсів. Для підвищення ефективності і якості ущільненої формувальної суміші в процесі функціонування генератора двофазних імпульсів, додатково включають в роботу вакуумний насос 28, всмоктувальний вхід якого гнучким трубопроводом приєднано до опоки. Це дозволяє 4 UA 112019 C2 5 10 15 20 25 30 35 40 45 50 55 60 відсмоктувати пил і таким чином підвищувати газопроникність гіпсокристобалітної формувальної суміші. Робота пневмозбудника 8 при приготуванні повітряних обтяжених аерозольних імпульсів здійснюється наступним чином. З початку формування ударного імпульсу відбувається процес заповнення розрядного ресивера 9 порцією стисного повітря. Після того як тиск газу в розрядному ресивері 9 досягне значення магістрального тиску, подається команда гідравлічному клапану 23 на формування газової суміші, в якій молярна маса перевищує молярну масу звичайного повітря. Підвищення молярної маси газової суміші, що знаходиться в розрядному ресивері 9 до необхідного значення, досягається шляхом вприскування в розрядний ресивер рідини, наприклад, встановленої дози води через форсунку 24а. Окрім води, для підвищення молярної маси газової суміші, використовують: азот, вуглекислоту, силікатні розчини, керосин та інші рідини, які розпилюються через форсунки. Після змішування в розрядному ресивері розпиленої дози води і стисного газу утворюється газова суміш, яка має молярну масу, котра перевищує в 5-15 разів молярну масу повітря або іншого стисного газу. Таким чином, газова суміш, у якій значення молярної маси вище, ніж у повітря, віддає значно більше кінетичної енергії на ущільнення дисперсного наповнювача, ніж стисне повітря, у якому середнє значення молярної маси дорівнює 29 г/моль. Отже, застосування обтяжених сумішей в процесах формування приводить до збільшення частки кінетичної енергії, що віддається в формувальну масу при імпульсному ущільненні, і таким чином підвищується ККД роботи пристрою. При приготуванні обтяжених аерозольних повітряно-водяних сумішей, приводиться в дію формувач-регулятор 21. Він дозволяє шляхом змішування компонентів регулювати склад газової суміші і отримувати суміші з заданою молярною масою. Формувач-регулятор 21 сприяє підвищенню ефективності процесів формування і розширює функціональні можливості пристрою, що дозволяє вилучити з процесу операцію додаткового механічного пресування, що проводилась, наприклад, набором рухливих пресових молотків або ґратчастих пресових елементів. Окрім того, наявність в конструкції пристрою вузлів для приготування складу обтяжених аерозольних повітряно-водяних сумішей дозволяють паралельно з ущільненням здійснювати процес конгломерації формувальної маси шляхом розпилення води та зв'язування зерен гіпсокристобалітного порошку мікрочастинками розпиленої води. Приклад 3. Застосування пристрою для виготовлення заморожених ливарних форм (третій режим функціонування). При складанні ливарної форми в опоку 4 вводять модель 33, і засипають піщаною формувальною сумішшю 34, див. фіг. 6. Операцію формування в циклі виготовлення заморожених форм проводять пристроєм по двостадійній технології. На першій стадії процесу пристроєм здійснюється ущільнення та зволоження піщаної суміші навколо моделі. Для приготування обтяжених аерозольних сумішей включають пневмозбудник 8, робота якого проходить в режимі функціонування формувача-регулятора 21. На початку формування ударного імпульсу відбувається процес заповнення розрядного ресивера 9, стисним повітрям. Після того як тиск газу в розрядному ресивері 9 досягне значення тиску в магістралі, подається команда гідравлічному клапану 23 на формування газової суміші, з обтяженою молярною масою. Підвищення молярної маси газу, що знаходиться в розрядному ресивері 9 до необхідного значення, відбувається шляхом вприскування в розрядний ресивер встановленої дози води за допомогою форсунки 24а. Після того як в розрядному ресивері пройшло змішування розпиленої дози води і стисного повітря утворюється водно-повітряний аерозоль з обтяженою молярною масою. Застосування обтяженого водно-повітряного аерозолю при імпульсному навантаженні приводить до збільшення частки кінетичної енергії, що віддається в формувальну суміш при імпульсному розряді, і підвищується ККД роботи пристрою. Також, в процесі ущільнення формувальної суміші відбувається необхідне дозоване зволоження піщаного наповнювача. Отже, перша стадія циклу формування забезпечує ущільнення і водночас зволоження піщаної суміші, що знаходиться у формі. Наявність в пристрої вузлів для дозування рідин і перетворення в аерозоль дозволяє гранично скоротити об'єм води, необхідної для заморожування піщаного наповнювача і тим самим мінімізувати дію ефекту спучування формувальної суміші при змерзанні. В другій стадії циклу формування пристроєм здійснюється процес заморожування формувальної суміші, див. фіг. 7. Для заморожування формувальної суміші в ливарній формі як холодоносій застосовується скраплений газ, випаровування якого утворює низьку температуру. Робота пристрою здійснюється наступним чином. Скраплений азот від кріогенної станції (умовно не показана) подається на вхід форсунки 24б. Кріогенна станція складається з 5 UA 112019 C2 5 10 15 20 25 30 35 кріогенного резервуара і насоса для подачі на форсунку холодоагенту під тиском не менше 1,5 МПа. При відкритій форсунці скраплений газ дроселюється в розрядний ресивер 9, де він перетворюється в охолоджений газ, і заповнює розрядний ресивер. Заповнення розрядного ресивера 9 охолодженим газом продовжується до моменту досягнення в розрядному ресивері рівня тиску, при якому спрацьовує тригерний клапан 18. Після цього, в момент, коли тиск в камері 10 зменшиться до рівня, при якому сила нижнього тиску охолодженого газу на поршень Fнт стане більшою ніж Fвc - верхня сила: (Fнт>Fвc), поршень 12 відірветься від сідельного вікна і почне рухатись вверх. Накопичений в розрядному ресивері 9 газифікований холодоагент починає виходити з високою швидкістю у вихлопний ствол, породжує низькотемпературну ударну газову хвилю, яка інтенсивно здійснює теплообмін з вологою піщаною сумішшю 34, забезпечуючи швидкісне зниження її температури. Для сприянню процесу більш глибокого проникнення газифікованого холодоагенту в масу формувальної суміші, процес заморожування супроводжується роботою вакуумного насоса 28, за допомогою якого створюють розрядження в порах просторово-зернистої структури піщаного наповнювача. Генерація імпульсних низькотемпературних ударних хвиль разом з додатковим розрядженням від вакуумного насоса сприяє глибокому проникненню холоду в масив піщаного наповнювача та прискорює процес заморожування. Таким чином застосування багатофункціональної конструкції формувальної машини розширює її функціональні та технологічні можливості, підвищує ККД та ефективність процесів формування. Джерела інформації: 1. METHOD FOR OPTIMALLY DESIGNING A SAND COMPACTION APPARATUS Патент WO 0074930 (A2) МПК B22C19/04; B22C19/00; (IPC1-7): B30B Заявник: VULCAN ENGINEERING COMPANY INC [US]. Дата публікації: 2000-12-14. 2. VIBRATION FORMING MACHINE. Патент JP2007160397 (A) 2007-06-28 МПК В22С15/10; G01G5/04; B22C15/00; G01G5/00 3. PRODUCTION OF CASTING MOLD. Патент JPS59166343 (А) МПК B22C9/00; B22C9/02; B22C9/12. Заявник: MITSUBISHI HEAVY IND LTD; TOKYU CO LTD. Дата публікації: 1984-09-19. 4. Импульсная головка. Патент РФ № 2102181 МПК В22С15/23, опубл. 30.07. 1983. Бюл. № 28. 5. Формовочная машина. Авторское свидетельство СССР. № 1031635 МПК В22С15/22, опубл. 20. 07. 1997. 6. Способ изготовления литейных форм и устройство для его осуществления Патент РФ № 2472600 МПК В22С15/28 опубл. 20. 01. 2013. ФОРМУЛА ВИНАХОДУ 40 45 50 55 1. Формувальна машина, що містить встановлену на фундаменті опоку і підйомну траверсу, з кришкою для опоки, яка відрізняється тим, що додатково на траверсі встановлено пневмозбудник двофазних силових імпульсів, з вікном для викиду газової суміші, направленим у вихлопний ствол кришки, причому конструкція пневмозбудника двофазних силових імпульсів додатково включає формувач-регулятор складу газової суміші необхідної молярної маси. 2. Формувальна машина, за п. 1, яка відрізняється тим, що формувач-регулятор складу газової суміші необхідної молярної маси складається з насосної станції, гідравлічний вихід з якої через електромагнітний клапан з'єднано з форсунками, які встановлено в робочій камері пневмозбудника двофазних силових імпульсів. 3. Формувальна машина, за п. 1, яка відрізняється тим, що кришка для опоки включає ущільнювальний затвор, конструкція якого складається з вбудованої по контуру бічної поверхні кришки, надувної камери, котра зв'язана трубопроводом з компресорною станцією, а на траверсі додатково встановлено вакуумний насос, всмоктувальний вхід якого гнучким трубопроводом приєднується до опоки. 4. Формувальна машина, за п. 1, яка відрізняється тим, що по центру фундаменту встановлено віброізолятор вертикальних коливань, на якому розміщено підопочну плиту. 6 UA 112019 C2 7 UA 112019 C2 8 UA 112019 C2 9 UA 112019 C2 10 UA 112019 C2 11 UA 112019 C2 12 UA 112019 C2 Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B22C 15/23, B22C 15/28, B22C 9/03, B22C 9/04, B22C 9/02

Мітки: машина, формувальна

Код посилання

<a href="https://ua.patents.su/15-112019-formuvalna-mashina.html" target="_blank" rel="follow" title="База патентів України">Формувальна машина</a>

Попередній патент: Апарат для проведення теплого ступеня основної дефекації цукровмісних розчинів

Наступний патент: Об’ємний детонуючий засіб для знешкодження мін та спосіб його застосування

Випадковий патент: Способи витягання вуглеводнів з вуглеводневмісного матеріалу з використанням спорудженої інфраструктури і пов'язаних з нею систем, що підтримуються при надмірному тиску