Верстат шарошкового буріння, що дозволяє знизити динамічні навантаження електроприводу обертача, опорного вузла і рами верстата

Номер патенту: 94528

Опубліковано: 25.11.2014

Автори: Солоніченко Юрій Миколаєвич, Громадський Анатолій Степанович, Громадський Владислав Анатольович, Аксьонов Андрій Валентинович

Формула / Реферат

Верстат шарошкового буріння, що дозволяє знизити динамічні навантаження електроприводу обертача, опорного вузла і рами верстата, у якого зниження динамічних навантажень здійснюється за рахунок відділення опорного вузла від електроприводу обертача бурового поставу кареткою, підвішеною на канатах підйому, на якій жорстко закріплений електропривод, що включає редуктор і електродвигун обертання бурового поставу, який відрізняється тим, що зниження динамічних навантажень електроприводу здійснюється шляхом локалізації сил, переданих від опорного вузла на електропривод автономною системою локалізації, на яку спираються траверси електроприводу і яка у вертикальному напрямку жорстко не пов'язана з канатами напору і підйому обертача, при цьому зниження динамічних навантажень електроприводу здійснено за рахунок спеціальних віброізоляторів, розміщених в перевернутих стаканоподібних корпусах - ползунах, у яких донні частини виконані з отворами і ковзають по штоках-тягах опорного вузла і своїми внутрішніми поверхнями спираються на верхні поверхні пружнодемпфуючих елементів, а нижні частини перевернутих стаканоподібних корпусів закриваються рухомими відносно донних частин перевернутих стаканів кришками, через отвори в яких проходять штоки-тяги, на ці кришки спираються пружнодемпфуючі елементи, причому ліквідовано провисання (вільна бовтанка) верхніх і нижніх канатів за рахунок дії на опорний вузол різноспрямованого силового поля, таке поле забезпечують шляхом додатку до нього зусиль попереднього натягнення канатами підйому і канатами подачі бурового поставу, натяг створюють такої величини, щоб як в процесі буріння свердловини, так і при витяганні бурового поставу з неї забезпечувалося максимальне зменшення динаміки коливань опорного вузла, зниження вібрації електроприводу і рами верстата, при цьому пружнодемпфуючі елементи мінімізують поперечні коливання електроприводу за рахунок стиснення ними штоків-тяг опорного вузла, які розташовані з гарантованим зазором в наскрізних отворах траверс електроприводу, при цьому за рахунок деформації пружнодемпфуюючих елементів локальної системи під дією на них ваги електроприводу, від якого вони пружно зменшуються по довжині і гасять вібрацію електроприводу поздовжньо буровому поставу, при цьому в поперечному напрямку пружнодемпфуючі елементи збільшуються в розмірах (розширюються) і стискають зовнішні поверхні штоків - тяг і одночасно розпираються по внутрішніх поверхнях перевернутих стаканоподібних корпусів, це забезпечує надійне центрування опорного вузла щодо його штоків-тяг, відсутність поперечних ударів штоків-тяг по траверсах електроприводу, високе внутрішнє тертя в шарах пружнодемпфуючих елементів, максимальне поглинання енергії поперечних коливань опорного вузла і електроприводу і ефективне гасіння вібрації як електроприводу, так і опорного вузла, причому для забезпечення максимальних коефіцієнтів поглинання енергії коливань в широкому діапазоні оточуючих температур: для позитивних і не дуже низьких - до мінус 4-5 °C, пружнодемпфуюючі елементи виконані у вигляді шайб з амортизаторної гуми, а для більш широкого діапазону оточуючих температур - плюсових і мінусових температур нижче мінус 5-10 °C - у вигляді касет, забезпечених вставками з сталевих канатів, які утворюють багатозахідну спіраль, закріплену між протилежно розташованими кільцевими сепараторами з глухими отворами, в які з натягом вставлені кінці канатних вставок.

Текст

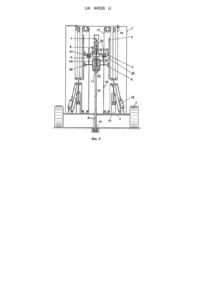

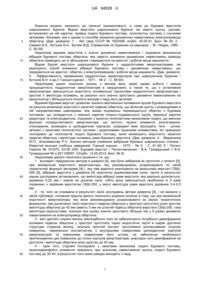

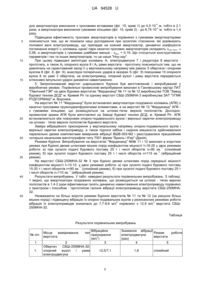

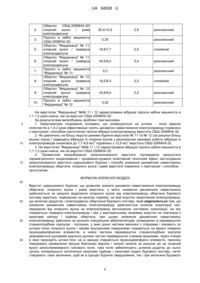

Реферат: Верстат шарошкового буріння, що дозволяє знизити динамічні навантаження електроприводу обертача, опорного вузла і рами верстата, у якого зниження динамічних навантажень здійснюється за рахунок відділення опорного вузла від електроприводу обертача бурового поставу кареткою, підвішеною на канатах підйому, на якій жорстко закріплений електропривод, що включає редуктор і електродвигун обертання бурового поставу, причому зниження динамічних навантажень електроприводу здійснюється шляхом локалізації сил, переданих від опорного вузла на електропривод автономною системою локалізації, на яку спираються траверси електроприводу і яка у вертикальному напрямку жорстко не пов'язана з канатами напору і підйому обертача, при цьому зниження динамічних навантажень електроприводу здійснено за рахунок спеціальних віброізоляторів, розміщених в перевернутих стаканоподібних корпусах - ползунах, у яких донні частини виконані з отворами і ковзають по штоках-тягах опорного вузла і своїми внутрішніми поверхнями спираються на верхні поверхні пружнодемпфуючих елементів, а нижні частини перевернутих стаканоподібних корпусів закриваються рухомими відносно донних частин перевернутих стаканів кришками, через отвори в яких проходять штоки-тяги, на ці кришки спираються пружнодемпфуюючі елементи. UA 94528 U (54) ВЕРСТАТ ШАРОШКОВОГО БУРІННЯ, ЩО ДОЗВОЛЯЄ ЗНИЗИТИ ДИНАМІЧНІ НАВАНТАЖЕННЯ ЕЛЕКТРОПРИВОДУ ОБЕРТАЧА, ОПОРНОГО ВУЗЛА І РАМИ ВЕРСТАТА UA 94528 U UA 94528 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до гірничої промисловості, а саме до бурових верстатів шарошкового буріння. Відомі верстати шарошкового буріння, які мають щоглу, рухоме, встановлені на ній каретки, привод подачі бурового поставу, поліспастну систему з гнучкими зв'язками і блоками, яка є одним із способів зниження динамічних навантажень електроприводу обертача. (Див. джерела: 1. - Авт свид СССР № 1652498, опубл. 30.05.91. Бюл. № 20; 2. Симкин Б.А., Кутузов Б.Н., Буткин В.Д. Справочник по бурению на карьерах. - М.: Недра, 1990. С. 56-59). Недоліком відомих верстатів є значні динамічні навантаження і подовжня резонансна вібрація бурового поставу обертача, яка замість зниження динамічних навантажень приводу обертача приводить до їх збільшення і передається на верстат і робоче місце машиніста. Відомі бурові верстати шарошкового буріння з наддолотними амортизаторами, які реалізують спосіб зниження вібрації бурового поставу і динамічних навантажень, що передаються на верстат, обертач з електроприводом і робоче місце машиніста. (Див. джерело: 3 - Эффективность применения наддолотных амортизаторов при шарошечном бурении / Кутузов Б.Н. и др.// Горный журнал. - 1971. - № 2. - С. 58-60). Недоліками даних технічних рішень є велика вага, важкі умови роботи і низька працездатність наддолотних амортизаторів в свердловині, а також те, що з установкою амортизатора зменшується жорсткість коливальної підсистеми наддолотного амортизатора і зростає її амплітуда коливань, за рахунок чого значно зростають динамічні навантаження на амортизатор і збільшується кількість виходів з ладу його деталей. Відомий буровий верстат дозволяє знизити вертикальні коливання вузлів бурового верстата за рахунок мінімізації жорсткості канатної підвіски обертача, що включає щоглу з розміщеними в ній направляючими швелерами, між якими подовжньо переміщається обертач з буровим поставом, що складається з нижньої каретки опорно-подавального вузла, верхньої каретки редуктора та електродвигуна, з'єднаних з канатно-поліспастним механізмом подачі, що виконує функцію понадштангового амортизатора, що містить пружні елементи розтягуваннястискування, розміщені в циліндричних корпусах, усередині яких проходять тяги - штоки, зв'язані з канатами поліспастної системи і додатковими пружними елементами, які приєднані послідовно до поліспастів подачі бурового поставу, вони мінімізують жорсткість канатної підвіски обертача і амплітуди коливань рами бурового верстата. (Див. джерела: 4. - Марасанов Ю.П., Штромвассер Р.С. Анализ методов снижения вибрации буровых шарошечных станков / Известия высших учебных заведений. Горный журнал. - 1973. - № 5. - С. 91-92; 5 - Патент України № 101870, Е21В 3/00, Буровий верстат / Патентовласник / В.А. Громадський // В.А. Громадський № а 201109297. (Опубл. 13.05.2013, Бюл. № 9). Недоліками даного технічного рішення є те, що: 1 - всупереч твердженню авторів в джерелі [4], яке було вибраний як прототип у патенті [5], при мінімальній жорсткості амортизатора, яку рекомендовано розраховувати по своїй теоретичній формулі авторами [4] і, яку нам вдалося реалізувати на реальному верстаті СБШ250 [5], вібрація верстата з джерела [4] практично дорівнюватиме нулю, проте в результаті наших досліджень встановлено, що амплітуда вібрації рами верстата, яка реально досягається, дорівнює 0,22 мм і зовсім не досягає нуля, тобто вона зменшується приблизно в 2 рази порівняно з серійним верстатом СБШ-250, у якого амплітуда рами верстата дорівнює 0,4-0,5 мм. 2 - те, чого не отримали в результаті своїх досліджень автори джерела [4], і не вказали у своїй публікації, головний недолік даного технічного рішення полягає в тому, що при мінімальній жорсткості амортизатора, яку вони рекомендували розраховувати за своєю теоретичною формулою, при досягненні такої жорсткості підвіски обертача у пристрої прототипу різко зростає амплітуда обертача до 42 мм замість 5 мм на штатній підвісці обертача верстата СБШ-250, така амплітуда недопустима, оскільки при цьому значно зростають (більше ніж у 8 разів) динамічні навантаження на електропривод обертача; 3 - виті дротяні стержні вигину змієподібного типу не забезпечують потрібного демпфування коливань підвіски обертача у пристрої прототипу через недостатнє тертя в шарах дротяної структури стержнів вигину, оскільки простий контакт протилежно розташованих опуклих поверхонь, паралельно контактуючих з внутрішніми поверхнями циліндричних корпусів амортизаторів та зовнішніми поверхнями його штоків, не забезпечує необхідного притискуванню цих поверхонь до стінок корпусів амортизаторів, унаслідок чого демпфування не достатнє і амплітуда обертача різко зростає до 42 мм; 4 - крім того, з'єднані послідовно з канатами механізму подачі бурового поставу, пружнодемпфуючі елементи працюють при значному навантаженні зусиль подачі бурового поставу до 30 кН, в результаті чого вони швидко виходять з ладу. 1 UA 94528 U 5 10 15 20 25 30 35 40 45 50 55 60 Найближчим технічним рішенням, вибраним як прототип, є буровий верстат, що дозволяє знизити динамічні навантаження електроприводу обертача, опорно-подаючого вузла та рами бурового верстата, в якому зниження динамічних навантажень електроприводу обертача подовжнє, буровому поставу верстата і здійснюється за рахунок відділення електроприводу підвіскою на канатах поліспастної системи підйому обертача автономною кареткою з власними повзунами усередині прямокутної каретки - рами електроприводу обертача. До цих повзунів прикріплений опорний вузол за допомогою двох протилежно розташованих на ньому цапф. (Див. джерело: 6 - (Сафохин М.С., Катанов Б.А. Машинист бурового станка на карьере. 4-е изд., перераб. и доп. – М: Недра, 1984. - С. 119, рис. 56.) Недоліками прототипу є те, що, не дивлячись на те, що при бурінні знизу у вертикальному напрямі між опорним вузлом і рамою каретки обертача є гарантований зазор 40-50 мм, в процесі буріння свердловини опорний вузол має значні поперечні і крутильні коливання, амплітуда яких значно більша зазорів між повзунами опорного вузла і кареткою обертача. Внаслідок цього виникають інтенсивні удари повзунів опорного вузла по рамі каретки обертача. Ці удари приводять до інтенсивних пікових імпульсних ударних динамічних навантажень, які мають як поперечні, так і вертикальні складові, що передаються по рамі обертача, насамперед, на редуктор жорстко прикріплений до рами. А через корпус редуктора і жорстке фланцеве з'єднання електродвигуна з редуктором ці ударні навантаження передаються на електродвигун. За рахунок цього і редуктор і електродвигун часто виходять з ладу. Задачею корисної моделі є удосконалення бурового верстата, що дозволяє знизити динамічні навантаження електроприводу обертача, опорного вузла з буровим поставом і рами бурового верстата шляхом застосування на ньому локальної пружнодемпфуючої системи захисту від динамічних навантажень, які передаються від долота через буровий постав з накладеними на нього резонансними коливаннями власних частот бурового поставу. Поставлена задача вирішується за рахунок того, що зниження динамічних навантажень електроприводу здійснюється шляхом локалізації сил, переданих від опорного вузла на електропривод автономною системою локалізації, на яку спираються траверси електроприводу, і яка у вертикальному напрямку жорстко не зв'язана з канатами напору і підйому обертача. При цьому зниження динамічних навантажень електроприводу здійснено за рахунок спеціальних віброізоляторів, розміщених в перевернутих стаканоподібних корпусах - повзунах. У цих корпусах - повзунах донні частини виконані з отворами, вони ковзають по штоках-тягах опорного вузла і своїми внутрішніми поверхнями спираються на верхні поверхні пружнодемпфуюючих елементів. А нижні частини перевернутих стаканоподібних корпусів закриваються рухомими відносно донних частин перевернутих стаканів кришками, через отвори в яких проходять штоки -тяги. На ці кришки спираються пружнодемпфуюючі елементи. При цьому ліквідовано провисання (вільна бовтанка) верхніх і нижніх канатів за рахунок дії на опорний вузол різноспрямованого силового поля. Таке поле забезпечують шляхом докладання на нього зусиль натягу канатами подачі бурового поставу і канатами підйому до штоків - тяг, які жорстко пов'язані поздовжньо осі бурового поставу з опорним вузлом. Натяг створюють такої величини, щоб як у процесі буріння свердловини, так і при витяганні бурового поставу з неї забезпечувалося максимальне зменшення динаміки коливань опорного вузла, зниження вібрації електроприводу і рами верстата. При цьому пружнодемпфуючі елементи мінімізують поперечні коливання електроприводу за рахунок стискання ними шоків-тяг опорного вузла, які розташовані з гарантованим зазором в наскрізних отворах траверс електроприводу. При цьому за рахунок деформації пружнодемпфуючих елементів під дією ваги електроприводу, від якого вони пружно зменшуються по довжині і гасять вібрацію електроприводу поздовжньо буровому поставу. При цьому в поперечному напрямку пружнодемпфуюючі елементи збільшуються в розмірах (розширюються) і стискають зовнішні поверхні штоків-тяг і одночасно розпираються по внутрішніх поверхнях перевернутих стаканоподібних корпусів. Це забезпечує надійне центрування опорного вузла щодо його штоків-тяг, відсутність поперечних ударів штоків-тяг по траверсах електроприводу, високе внутрішнє тертя в шарах пружнодемпфуючих елементів, максимальне поглинання енергії поперечних коливань опорного вузла й електроприводу та ефективне гасіння вібрації як електроприводу, так і опорного вузла. При цьому для забезпечення максимальних коефіцієнтів поглинання енергії коливань в широкому діапазоні оточуючих температур: для плюсових і не дуже низьких - до мінус 4-5 °C, пружнодемпфуючі елементи виконані у вигляді шайб з амортизаційної гуми, а для більш широкого діапазону оточуючих температур - плюсових і мінусових температур нижче мінус 5-10 °C - у вигляді касет, забезпечених вставками із сталевих канатів, які утворюють багатозахідну спіраль, закріплену між протилежно розташованими кільцевими сепараторами з глухими отворами, в які з натягом вставлені кінці канатних вставок. 2 UA 94528 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель пояснюється кресленнями, де на фіг. 1 зображена загальна схема до ілюстрації запропонованого верстата шарошкового буріння, що дозволяє знизити динамічні навантаження електроприводу обертача, опорного вузла і рами верстата. На фіг. 2-3D модель редуктора з жорстко прикріпленим до нього електродвигуном і траверс електроприводу з повзунами. На фіг. 3 і фіг. 4 - фотографії виготовлених пружнодемпфуючих елементів запропонованого верстата, відповідно, у вигляді багатозахідної спіралі із сталевих канатів і у вигляді гумових шайб. На фіг. 5 - фотографія фрагмента реалізації установки амортизатора з гумовими шайбами на запропонований верстат. На фіг. 6 - еквівалентна динамічна модель до комп'ютерного моделювання параметрів коливань основних мас запропонованого верстата (рами з щоглою, опорного вузла і локалізованого електроприводу). На фіг. 7 - динамічна модель до комп'ютерного моделювання параметрів коливань основних мас верстата - прототипу (рами з щоглою, опорного вузла і електродвигуна з рамою електроприводу, підвішених на канатах підйому). На фіг. 8 конструктивна схема обертача верстата-прототипу, а на фіг. 9 - фотографія опорного вузла верстата-прототипу. На всіх фіг. 1-5 для запропонованого верстата однакові деталі і вузли пронумеровані однаковими позиціями. І на фіг. 8, 9 для верстата-прототипу аналогічно. На фіг. 10 і фіг. 11 наведено порівняння спектрів амплітуд коливань рами верстатів А1, відповідно, верстата-прототипу і запропонованого верстата. На фіг. 12 і фіг. 13 наведено порівняння спектрів амплітуд коливань А2 опорних вузлів верстатів, відповідно, верстата прототипу і запропонованого верстата. На фіг. 14 і фіг. 15 наведено порівняння спектрів амплітуд коливань електроприводів верстатів А3, відповідно, верстата - прототипу і запропонованого верстата. У спектрах коливань А1, А2, А3 (фіг. 11, фіг. 13, фіг. 15) запропонованого верстата криві 1 відносяться до варіанту виконання пружнодемпфуючих елементів у вигляді багатозахідної спіралі з сталевих канатів, а криві 2 - пружнодемпфуючих елементів у вигляді гумових шайб. Всі спектри отримані шляхом комп'ютерного моделювання параметрів коливань основних мас верстатів, відповідно, еквівалентних динамічних моделей запропонованого верстата (фіг. 6) і верстата-прототипу (фіг. 7). Запропонований буровий верстат (фіг. 1) складається з рами 1 на гусеничному ходу 2, на якій встановлена щогла 3 з напрямними швелерами 4, по яких ковзають повзуни 5 на траверсах 24 електродвигуна 7 і редуктора 8 і повзуни 6 на траверсах 26 опорного вузла 10. Між редуктором 8 і опорним вузлом 10 розміщена шинно-зубчаста муфта 9. Бурова штанга 13 за допомогою різьбового хвостовика 11 скручена з опорним вузлом 10, в яку при бурінні через вузол 12 подається водоповітряна суміш, а на нижньому кінці бурової штанги 13 нагвинчене бурове долото 14. За допомогою гідроциліндрів 15 канатами напору 16 і підйому 17 опорний вузол 10 подає бурову штангу 13 в свердловину і піднімає з неї. Різьбовою муфтою 18 регулюється попередній натяг нижніх канатів 16, а гвинтами 19 - верхніх канатів 17. У корпусі 20 розміщені пружнодемпфуючі елементи 21. До корпусів 20 пружнодемпфуючих елементів 21 власною вагою редуктора 8 та електродвигуна 7, притиснуті траверси 24, які жорстко пов'язані з корпусом редуктора 8 (фіг. 2). При цьому знизу пружнодемпфуючі елементи 21 через корпус 20 притискаються до кришок 23, які пов'язані з штоками-тягами 22 за допомогою сухарів 27, вставлених в виточки штоків-тяг 22 та шплінтів 28 (фіг 5). Через отвір 25 в траверсах 24 і корпусах 20 пружнодемпфуючих елементів 21 (фіг. 1, фіг. 2) з гарантованим зазором проходять штоки-тяги 22, які своїми нижніми частинами за допомогою пальців 29 приєднані до траверси 26 опорного вузла 10 (фіг. 5). Верхніми частинами штоки-тяги 22 пов'язані з верхніми канатами 17 підйому за допомогою коушів 30. Пружнодемпфуючі елементи 21 мають два виконання - канатні вставки (фіг. 3) і гумові кільця (фіг. 4). У виконанні з гумовими кільцями корпус 20 і кришка 23 мають однакову конструкцію, тільки вони перевернуті один щодо одного на 180° (фіг. 4). Верстат шарошкового буріння, що дозволяє знизити динамічні навантаження електроприводу обертача, опорного вузла і рами верстата реалізується таким чином. 1. При роботі бурового верстата при руйнуванні породи в свердловині шарошковим долотом 14 генеруються інтенсивні знакозмінні імпульсно-ударні динамічні навантаження. Чим міцніше порода в свердловині і, особливо при наявності тріщин в ній, тим інтенсивніше ці навантаження. Ці навантаження передаються через буровий постав 13 і при деяких швидкостях обертання бурового поставу і зусиллях його подачі на забій динамічні навантаження багаторазово посилюються за рахунок резонансних коливань трубчастих бурових штанг. Амплітуда поперечних резонансних коливань значно перевершує зазор b між стінкою свердловини і зовнішньою поверхнею штанги (фіг. 1). Буровий постав 13 викривляється внаслідок значних амплітуд поперечних резонансних коливань, а також під дією осьового зусилля подачі. Штанга бурового поставу 13, що знаходиться в свердловині, починає шкребти своєю поверхнею по стінці свердловини, від чого з'являються додаткові поперечні імпульсно-ударні динамічні 3 UA 94528 U 5 10 15 20 25 30 35 40 45 50 55 60 навантаження. Верхня частина бурової штанги, вгвинчена в опорний вузол 10 обертача верстата, починає описувати кругові рухи, діаметр яких може в кілька разів перевищувати діаметр штанги. Такі складні імпульсно-ударні коливання поздовжньо поставу і перпендикулярно його осі в першу чергу сприймає опорний вузол. Далі у верстаті - прототипі (фіг. 8, 9) він починає колотитися в зазорах S між повзунами 10 і рамою 3 обертача і наносити поперечні удари повзунами 10 по рамі 3 обертача, яка ковзає усередині щогли на власних направляючих швелерах. Удари настільки сильні, що направляючі рами обертача усередині щогли викривляються, розривають елементи жорсткості решітки щогли так, що вся рама обертача разом з опорним вузлом і електроприводом іноді вивалюється з щогли. 2. Локалізація імпульсно-ударних коливань опорного вузла 10 запропонованого бурового верстата здійснюється створенням ефективного поглинання енергії поздовжніх і поперечних коливань цього вузла, що здійснюється автономною системою локалізації за рахунок спеціальних віброізоляторів 21, які розміщені в перевернутих стаканоподібних корпусахповзунах 20. До корпусів 20 вагою електродвигуна 7 і редуктора 8 притискаються траверси 24, які жорстко з'єднані з корпусом редуктора 8. Корпуси 20 пружних елементів 21 у вертикальному напрямку жорстко не пов'язані ні з канатами напору 16, ні підйому 77 обертача за рахунок ковзання з гарантованим зазором в отворах 25 траверс 24 і корпусах 20 по штокам - тягам 22 (фіг. 1, фіг. 2). За рахунок деформації пружнодемпфуючих елементів 21 під дією ваги електроприводу, від якого вони пружно зменшуються по довжині і гасять вібрацію електроприводу поздовжньо буровому поставу. При цьому в поперечному напрямку пружнодемпфуючі елементи 21 збільшуються в розмірах (розширюються) і стискають зовнішні поверхні штоків-тяг 22 і одночасно розпираються по внутрішніх поверхнях перевернутих стаканоподібних корпусів 20. Це забезпечує відсутність зазорів між штоками-тягами 22 і пружнодемпфуючими елементами 21, надійне центрування опорного вузла 10 уздовж осі бурового поставу 13. Ліквідує поперечні удари штоків-тяг 22 по траверсах 24 електроприводу, створює високе внутрішнє тертя в шарах пружнодемпфуючих елементів 21, максимальне поглинання енергії поперечних коливань опорного вузла 10, редуктора 8 разом з електродвигуном 7 і ефективне гасіння вібрації як електроприводу, так і опорного вузла. Даний ефект досягається як виконанням пружнодемпфуюючих елементів у вигляді гумових шайб (фіг. 4), так і у вигляді багатозахідної спіралі з канатних вставок (фіг. 3). 3. Крім того, зниження динамічних навантажень електроприводу (редуктора 8 та електродвигуна 7) обертача бурового верстата досягається шляхом мінімізації коливань опорного вузла. Це досягається за рахунок дії на опорний вузол різноспрямованого силового поля. Таке поле забезпечують шляхом додатку до нього зусиль попереднього натягнення канатами і підйому 17 і канатами подачі 16 бурового поставу. Натяг створюють такої величини, щоб як в процесі буріння свердловини, так і при витяганні бурового поставу 13 з неї забезпечувалося максимальне зменшення динаміки коливань опорного вузла 10. За рахунок цього (при безударній взаємодії штоків - тяг 22 і траверс 24, описаному в попередньому п. 1 реалізації корисної моделі) знижується вібрація редуктора 8 та електродвигуна 7 і рами 1 верстата. 4. Порівняльна ефективність застосування запропонованого верстата шарошкового буріння, що знижує динамічні навантаження електроприводу обертача, опорного вузла і рами верстата спочатку була перевірена параметричним комп'ютерним моделюванням на динамічних моделях (фіг. 6 і фіг. 7). У цих моделях: М1 - маса бурового верстата разом з щоглою; m2 - маса опорного вузла, кг; m3 - сумарна маса електродвигуна 7 з редуктором 8, кг; спор. - еквівалентний коефіцієнт жорсткості породи, на яку спирається буровий верстат, Н/м; ν nop. - динамічний коефіцієнт розсіювання енергії коливань в породі; снк - коефіцієнт жорсткості нижніх канатів, Н/м; свк - коефіцієнт жорсткості верхніх канатів, Н/м; νнк - динамічний коефіцієнт розсіювання енергії коливань нижніми канатами; νвк - динамічний коефіцієнт розсіювання енергії коливань верхніми канатами; слок.сис. - коефіцієнт жорсткості пружнодемпфуюючих елементів локальної системи, Н/м; νлок.сис. - динамічний коефіцієнт розсіювання енергії коливань пружнодемпфуюючих елементів локальної системи. За результатами параметричного моделювання видно, що max амплітуди коливань рами -4 верстата - прототипу А1 досягають 4,2·10 м (фіг. 10), a max амплітуди коливань -4 запропонованого верстата (фіг. 11) знизилися до 1,9·10 м, тобто в 2,2 рази. Мах амплітуди -3 коливань опорного вузла верстата - прототипу А2 дорівнюють 6·10 м (фіг. 12), a max амплітуди -3 коливань запропонованого верстата (фіг. 13) знизилися до 3·10 м, тобто в 2 рази. Причому незалежно від варіанту виконання з тросовими вставками (фіг. 3) або з гумовими кільцями (фіг. 4) у спектрах криві 1 і 2 збігаються між собою. Амплітуди коливань електроприводу А3 у -4 верстата-прототипу, (фіг. 14) дорівнюють 9,5·10 м, а у запропонованого верстата знизилися 4 UA 94528 U -4 5 10 15 20 25 30 35 40 45 для амортизатора виконання з тросовими вставками (фіг. 15, криві 1) до 4,5·10 м, тобто в 2,1 -4 рази, а амортизатора виконання гумовими кільцями (фіг. 15, криві 2) - до 6,75·10 м, тобто в 1,4 разу. Підвищена ефективність тросових амортизаторів в порівнянні з гумовими амортизаторами пояснюється тим, що як показали наші дослідження при зусиллях стиснення, які дорівнюють половині ваги електроприводу, що припадає на кожний амортизатор, динамічні коефіцієнти поглинання енергії νi коливань однієї пари канатно-тросових амортизаторів складають νкан.трос. = 0,58, а амортизаторів з гумовими шайбами менше - νpeз. = 0,19. Що стосується конструктивних параметрів і тих та інших амортизаторів, то це наше "Ноу-хау". При цьому підвищені амплітуди коливань А1 електродвигуна 7 і редуктора 8 верстата прототипу, а також А2 опорного вузла 8 і А3 рами верстата - прототипу пояснюються тим, що не дивлячись на гарантований зазор h у вертикальному напрямку між рамою 3 обертача і опорним вузлом 8 (фіг. 8, фіг. 9), внаслідок поперечних ударів в зазорах S (фіг. 9) повзунами 10 опорного вузла 8 по рамі 3 обертача, на електропривод, опорний вузол і раму верстата передаються інтенсивні імпульсно-ударні динамічні навантаження. 5. Запропонований верстат шарошкового буріння був виготовлений і випробуваний у виробничих умовах. Порівняльні промислові випробування виконані в Ганнівському кар'єрі ПАТ "Північний ГЗК" на двох бурових верстатах "Фердинанд" № 11 та № 12 виробництва ТОВ "Завод бурової техніки ДСД" м. Кривий Ріг та одному верстаті СБШ-250МНА-3 виробництва ЗАТ "УГМК РУДГОРМАШ" м. Воронеж. На верстаті № 11 "Фердинанд" були встановлені амортизатори поздовжніх коливань (АПК) з канатно-тросовими пружнодемпфуюючими елементами, а на верстаті № 12 "Фердинанд" АПК з гумовими кільцями, що розміщуються на штоках-тягах верхніх поліспастів. Досліднопромислові зразки АПК були виготовлені на Заводі бурової техніки ДСД, м. Кривий Ріг. АПК встановлюються між повзунами опорно-подавального вузла і верхньої каретки електроприводу на штоках - тягах верхніх поліспастів бурового верстата. Заміри вібраційного прискорення у вертикальному напрямку опорно-подавального вузла і верхньої каретки електроприводу, а також підлоги кабіни і сидіння машиніста здійснювалися паралельно двома комплектами вимірників вібрації ВШВ-003-М2 і реєструвалися прецизійним чотирьох-канальним магнітографом типу 7001 фірми "Брюль і К'ер" (Данія). Режими буріння. Випробування на верстатах "Фердинанд" №№ 11 і 12 виконані в жорстких умовах при бурінні двома штангами міцних порід коефіцієнтом міцності f=18-20 у двох режимах -1 роботи: а) при зусиллі подачі бурового поставу 25 т і числі оборотів n=90 хв. (спокійний -1 режим), б) при зусиллі подачі бурового поставу 25 т і числі оборотів n=115 хв. (вібраційний режим). На верстаті СБШ-250МНА-32 № 3 при бурінні двома штангами порід середньої міцності коефіцієнтом міцності f=10-12: у двох режимах роботи: а) при зусиллі подачі бурового поставу -1 15-20 т і числі оборотів n=90 хв. (спокійний режим), б) при зусиллі подачі бурового поставу 25 т -1 і числі оборотів n=110 хв. (вібраційний режим). Результати випробувань. У табл. наведені результати порівняльних випробувань. З таблиці. 1 видно, що амортизатори поздовжніх коливань, що розміщуються на штоках - тягах верхніх поліспастів в 1,4-2 рази ефективніше гасять динамічні навантаження електроприводу порівняно з пристроєм і способом - прототипом гасіння вібрації електроприводу верстата СБШ-250МНА32. Незважаючи на більш жорсткі режими буріння верстатів № 11 та № 12 (за рахунок більш міцних порід) і підвищену вібрацію їх опорно-подавальних вузлів у резонансних режимах роботи 2 2 вібрація їх електроприводів знизилася до 7,7-8,6 м/с порівняно з 12,9 м/с верстата СБШ250МНА-32. Таблиця Результати порівняльних випробувань № п/п 1 1. Місце вимірювання, верстата тип 2 Обертач СБШ-250МНА-32: опорний вузол / рама електродвигуна Вібраційне прискорення 2 (м/с ) 3 12,5/7,1 5 Зниження вібрації Режим роботи електродвигуна верстата (раз) 4 5 1,8 спокійний UA 94528 U 2. 3. 5. 6. 7. 8. 9. 10. 5 10 15 Обертач СБШ-250МНА-32: опорний вузол / рама електродвигуна Підлога в кабіні машиніста СБШ-250МНА-32: Обертач "Фердинанд" № 11: опорний вузол / траверса електродвигуна Обертач "Фердинанд" № 11: опорний вузол / траверса електродвигуна Підлога в кабіні машиніста "Фердинанд" № 11: Обертач "Фердинанд" № 12: опорний вузол/ траверса електродвигуна Обертач "Фердинанд" № 12: опорний вузол/ траверса електродвигуна Підлога в кабіні машиніста "Фердинанд" № 12 32,4/12,9 2,5 резонансний 0,35 резонансний 18,9/7,7 2,5 спокійний 44,5/8,2 5,4 резонансний 0,3 резонансний 18,2/8,3 2,2 спокійний 43,9/8,6 5,2 резонансний 0,32 резонансний На верстатах "Фердинанд" №№ 11 і 12 зареєстрована вібрація підлоги кабіни машиніста в 1,1-1,2 рази нижча, ніж на верстаті СБШ-250МНА-32. За результатами випробувань зроблені таки висновки. 1. Амортизатори поздовжніх коливань, що розміщуються на штоках - тягах верхніх поліспастів в 1,4-2 рази ефективніше гасять динамічні навантаження електроприводу порівняно з пристроєм і способом-прототипом гасіння вібрації електроприводу верстата СБШ-250МНА-32. 2. Не дивлячись на більш жорсткі режими буріння верстатів № 11 та № 12 (за рахунок більш міцних порід) і підвищену вібрацію їх опорних вузлів у резонансних режимах роботи вібрація їх 2 2електроприводів знизилася до 7,7-8,6 м/с порівняно з 12,9 м/с верстата СБШ-250МНА-32. 3. На верстатах "Фердинанд" №№ 11 і 12 зареєстрована вібрація підлоги кабіни машиніста в 1,1-1,2 рази нижча, ніж на верстаті СБШ-250МНА-32. 4. Промислові випробування запропонованого верстата підтвердили результати параметричного моделювання і продемонстрували позитивний технічний ефект застосування запропонованого верстата шарошкового буріння і способу зниження динамічних навантажень електроприводу обертача, опорного вузла і рами верстата порівняно з пристроєм і способом прототипом. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 30 35 Верстат шарошкового буріння, що дозволяє знизити динамічні навантаження електроприводу обертача, опорного вузла і рами верстата, у якого зниження динамічних навантажень здійснюється за рахунок відділення опорного вузла від електроприводу обертача бурового поставу кареткою, підвішеною на канатах підйому, на якій жорстко закріплений електропривод, що включає редуктор і електродвигун обертання бурового поставу, який відрізняється тим, що зниження динамічних навантажень електроприводу здійснюється шляхом локалізації сил, переданих від опорного вузла на електропривод автономною системою локалізації, на яку спираються траверси електроприводу і яка у вертикальному напрямку жорстко не пов'язана з канатами напору і підйому обертача, при цьому зниження динамічних навантажень електроприводу здійснено за рахунок спеціальних віброізоляторів, розміщених в перевернутих стаканоподібних корпусах - ползунах, у яких донні частини виконані з отворами і ковзають по штоках-тягах опорного вузла і своїми внутрішніми поверхнями спираються на верхні поверхні пружнодемпфуючих елементів, а нижні частини перевернутих стаканоподібних корпусів закриваються рухомими відносно донних частин перевернутих стаканів кришками, через отвори в яких проходять штоки-тяги, на ці кришки спираються пружнодемпфуючі елементи, причому ліквідовано провисання (вільна бовтанка) верхніх і нижніх канатів за рахунок дії на опорний вузол різноспрямованого силового поля, таке поле забезпечують шляхом додатку до нього зусиль попереднього натягнення канатами підйому і канатами подачі бурового поставу, натяг створюють такої величини, щоб як в процесі буріння свердловини, так і при витяганні бурового 6 UA 94528 U 5 10 15 20 поставу з неї забезпечувалося максимальне зменшення динаміки коливань опорного вузла, зниження вібрації електроприводу і рами верстата, при цьому пружнодемпфуючі елементи мінімізують поперечні коливання електроприводу за рахунок стиснення ними штоків-тяг опорного вузла, які розташовані з гарантованим зазором в наскрізних отворах траверс електроприводу, при цьому за рахунок деформації пружнодемпфуюючих елементів локальної системи під дією на них ваги електроприводу, від якого вони пружно зменшуються по довжині і гасять вібрацію електроприводу поздовжньо буровому поставу, при цьому в поперечному напрямку пружнодемпфуючі елементи збільшуються в розмірах (розширюються) і стискають зовнішні поверхні штоків - тяг і одночасно розпираються по внутрішніх поверхнях перевернутих стаканоподібних корпусів, це забезпечує надійне центрування опорного вузла щодо його штоків-тяг, відсутність поперечних ударів штоків-тяг по траверсах електроприводу, високе внутрішнє тертя в шарах пружнодемпфуючих елементів, максимальне поглинання енергії поперечних коливань опорного вузла і електроприводу і ефективне гасіння вібрації як електроприводу, так і опорного вузла, причому для забезпечення максимальних коефіцієнтів поглинання енергії коливань в широкому діапазоні оточуючих температур: для позитивних і не дуже низьких - до мінус 4-5 °C, пружнодемпфуюючі елементи виконані у вигляді шайб з амортизаторної гуми, а для більш широкого діапазону оточуючих температур - плюсових і мінусових температур нижче мінус 5-10 °C - у вигляді касет, забезпечених вставками з сталевих канатів, які утворюють багатозахідну спіраль, закріплену між протилежно розташованими кільцевими сепараторами з глухими отворами, в які з натягом вставлені кінці канатних вставок. 7 UA 94528 U 8 UA 94528 U 9 UA 94528 U 10 UA 94528 U 11 UA 94528 U 12 UA 94528 U Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Автори англійськоюHromadskyi Anatolii Stepanovych, Solonichenko Yurii Mykolaiovych, Hromadskyi Vladyslav Anatoliiovych

Автори російськоюГромадский Анатолий Степанович, Солониченко Юрий Николаевич, Громадский Владислав Анатольевич

МПК / Мітки

МПК: E21B 3/00

Мітки: рами, електроприводу, верстат, шарошкового, буріння, обертача, знизити, динамічні, навантаження, дозволяє, опорного, вузла, верстата

Код посилання

<a href="https://ua.patents.su/15-94528-verstat-sharoshkovogo-burinnya-shho-dozvolyaeh-zniziti-dinamichni-navantazhennya-elektroprivodu-obertacha-opornogo-vuzla-i-rami-verstata.html" target="_blank" rel="follow" title="База патентів України">Верстат шарошкового буріння, що дозволяє знизити динамічні навантаження електроприводу обертача, опорного вузла і рами верстата</a>

Попередній патент: Розсувний багатокорпусний вулик

Наступний патент: Спосіб отримання сиру плавленого скибкового

Випадковий патент: Спосіб фіксації наповнювача при відновленні кісткових дефектів