Бітумна композиція у формі гранул та спосіб її одержання

Формула / Реферат

1. Спосіб одержання гранул з композиції на основі зв'язувальної матриці, що включає наступні стадії:

a) забезпечення від 40 до 60 % за масою зв'язувальної матриці, від 30 до 40 % за масою полімеру, від 4 до 6 % за масою засобу, що покращує сумісність, та від 3 до 15 % за масою антиадгезійного наповнювача;

b) мікронізація полімеру у присутності засобу, який покращує сумісність, з одержанням препарату на основі мікронізованого полімеру, який містить частинки полімеру з діаметром у діапазоні від 250 до 1000 мкм, переважно від 400 до 600 мкм;

с) додавання зв'язувальної матриці у зазначений препарат на основі мікронізованого полімеру, одержаний на стадії b, з одержанням суміші на основі зв'язувальної матриці;

d) додавання антиадгезійного наповнювача у зазначену суміш на основі зв'язувальної матриці, одержану на стадії с, з утворенням ядра;

e) формування ядра, одержаного на стадії d, у попередньо гранульований продукт;

f) висушування попередньо гранульованого продукту;

g) покриття попередньо гранульованого продукту оболонкою із засобом, що перешкоджає злипанню;

при цьому стадію b здійснюють при температурі, яка менше або дорівнює 60 °C, стадії с, а стадію d здійснюють при температурі у діапазоні від 130 до 200 °C.

2. Спосіб за п. 1, в якому стадія e передбачає забезпечення тиску у діапазоні від 2000 кПа до 7000 кПа.

3. Спосіб за будь-яким з попередніх пунктів, в якому полімер являє собою стирол-бутадієн-стирольний співполімер (SBS).

4. Спосіб за будь-яким з попередніх пунктів, в якому стадія d додаткового включає додавання від 1 до 5 % за масою зшивального засобу.

5. Спосіб за будь-яким з попередніх пунктів, в якому засіб, який покращує сумісність, переважно вибирають з групи, що включає віск на основі суміші похідних жирних кислот, парафіновий віск, віск рослинного походження, віск тваринного походження або їх суміш.

6. Спосіб за будь-яким з попередніх пунктів, в якому зв'язувальну матрицю вибирають з групи, що включає бітум класу 35/50, бітум класу 50/70, бітум класу 70/100, бітум класу 160/220, смолу талової олії або її похідні, суміш жирних кислот або їх похідних, масло рослинного походження, масло тваринного походження, похідне каніфолі, метиловий естер рослинної олії або їх суміш.

7. Спосіб за будь-яким з попередніх пунктів, в якому антиадгезійний наповнювач вибирають з групи, що включає тальк, стеарат цинку, стеарат кальцію, стеарат магнію, порошок поліетилену, поліетиленовий віск, подрібнений діоксид кремнію, сажу або їх суміш.

8. Спосіб за будь-яким з попередніх пунктів, в якому стадія e включає розрізання шляхом зрізання зазначеного ядра таким чином, щоб одержати попередньо гранульований продукт, утворений з частинок, причому зазначені частинки характеризуються масою у перерахунку на приблизно сто частинок у діапазоні від 0,6 до 0,8 г.

9. Спосіб за будь-яким з попередніх пунктів, який характеризується тим, що полімер, одержаний на стадії а, перебуває у формі зерен з розміром у діапазоні від 1 до 10 мм.

10. Композиція на основі зв'язувальної матриці у формі гранул, при цьому кожна гранула містить ядро і оболонку та характеризується вагою у перерахунку на приблизно сто частинок у діапазоні від 0,5 до 2 г, при цьому ядро містить:

від 40 до 60 % за масою зв'язувальної матриці;

від 30 до 40 % за масою полімеру;

від 4 до 6 % за масою засобу, який покращує сумісність, та

від 2 до 15 % за масою антиадгезійного наповнювача; та при цьому оболонка містить засіб, що перешкоджає злипанню.

11. Композиція за п. 10, в якій ядро додатково містить від 1 до 5 % за масою зшивального засобу.

12. Застосування композиції за п. 10 або п. 11 у розчинозмішувальній установці.

13. Застосування композиції за п. 11 в установці для одержання зв'язувальних речовин.

Текст

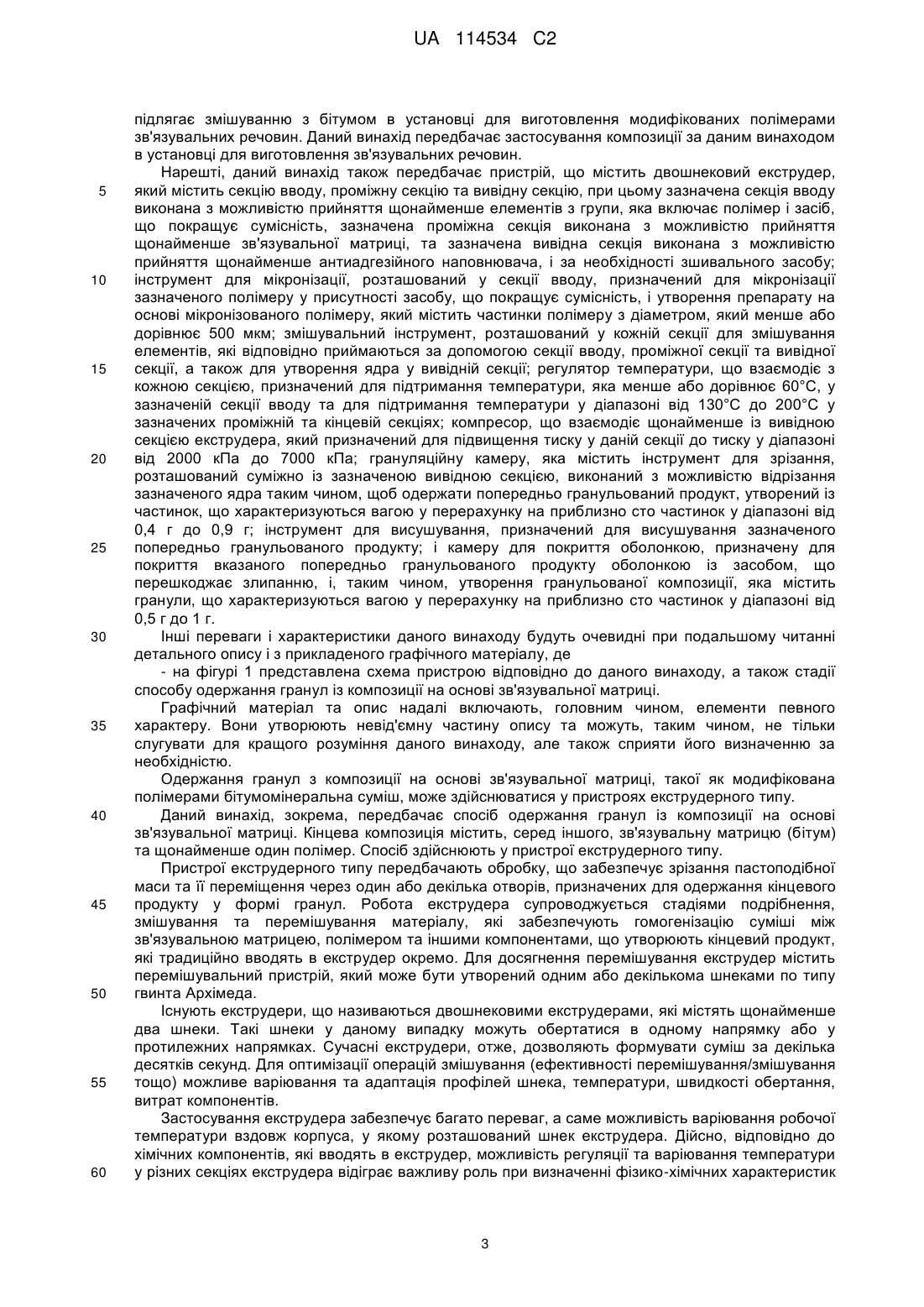

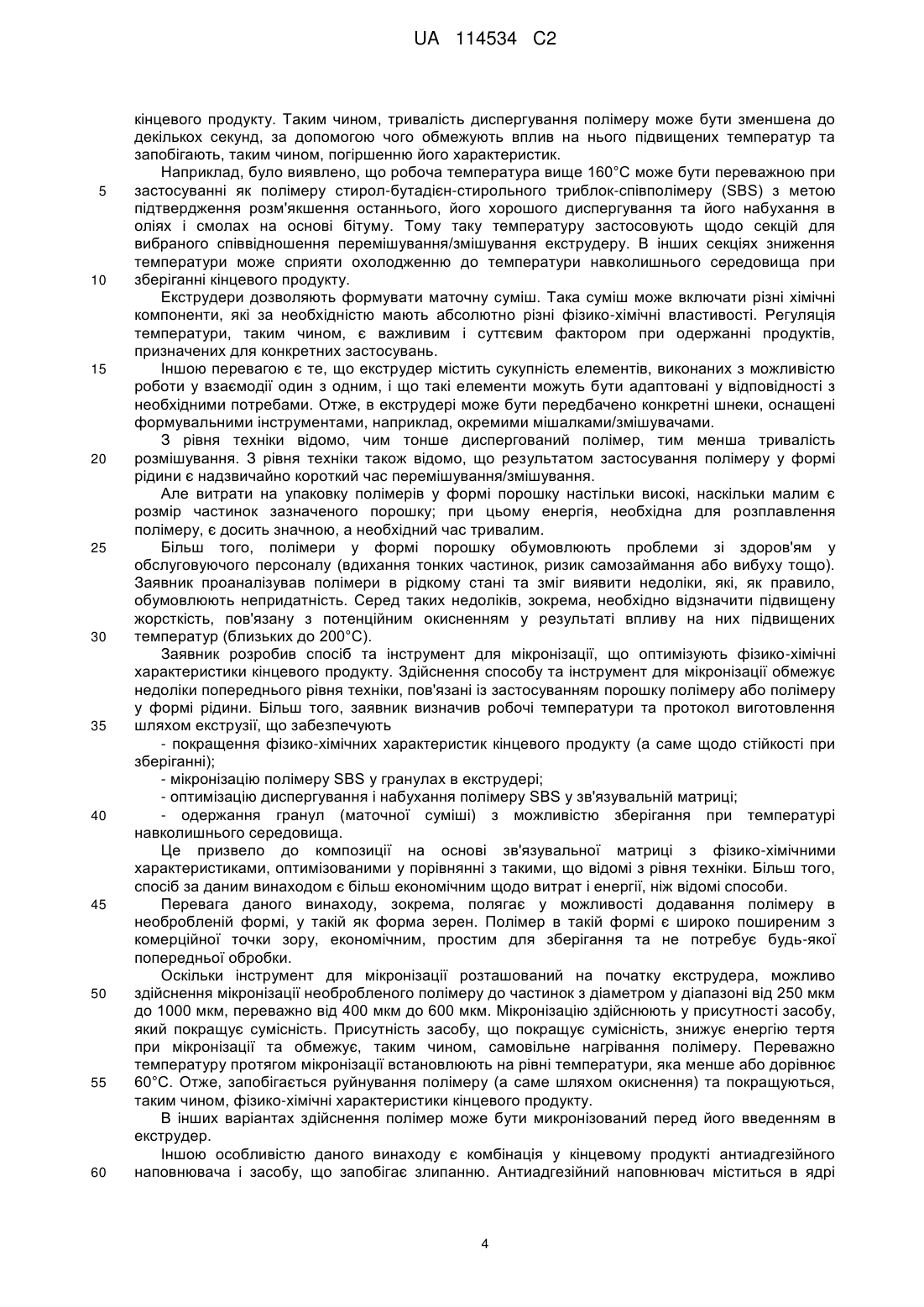

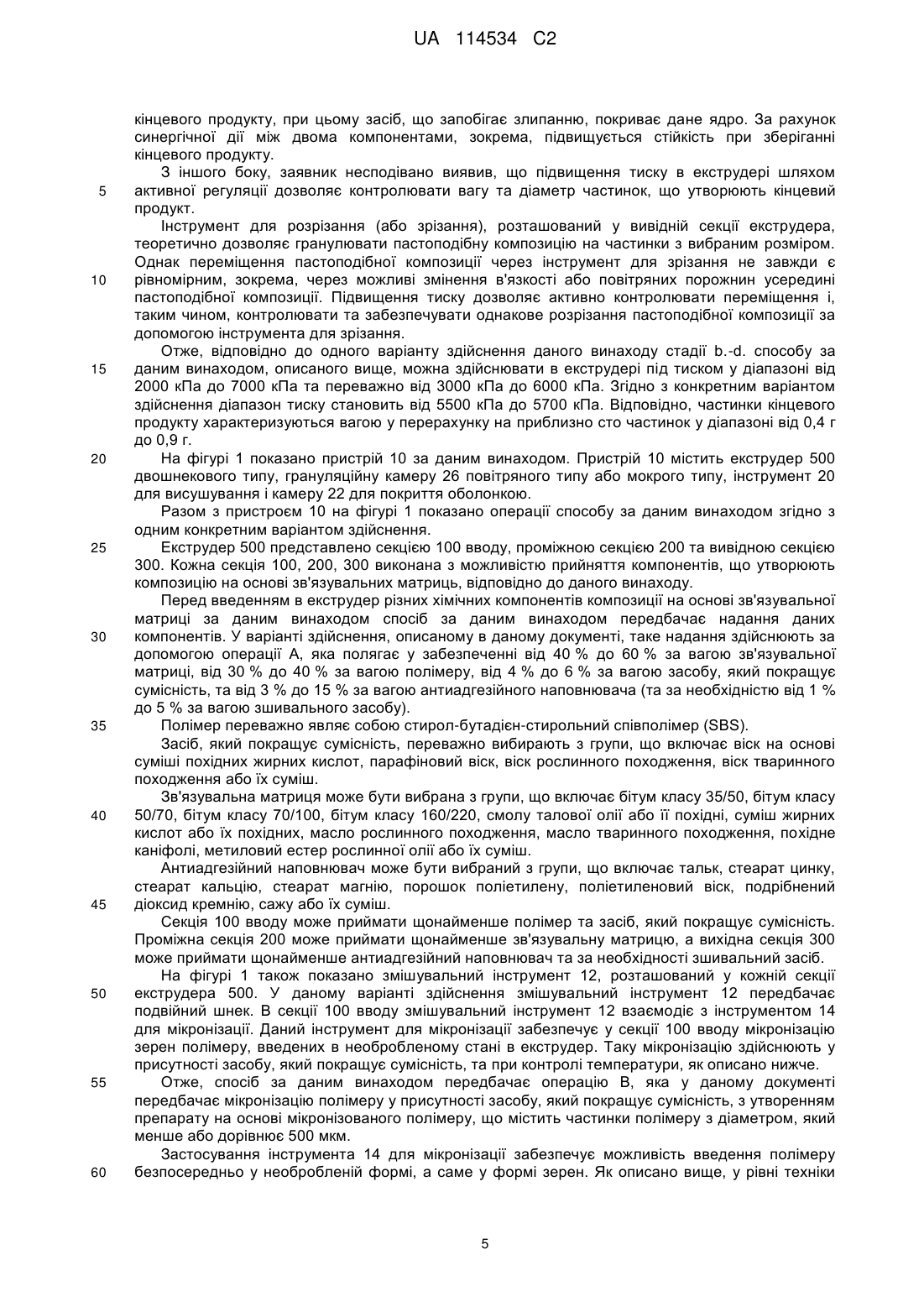

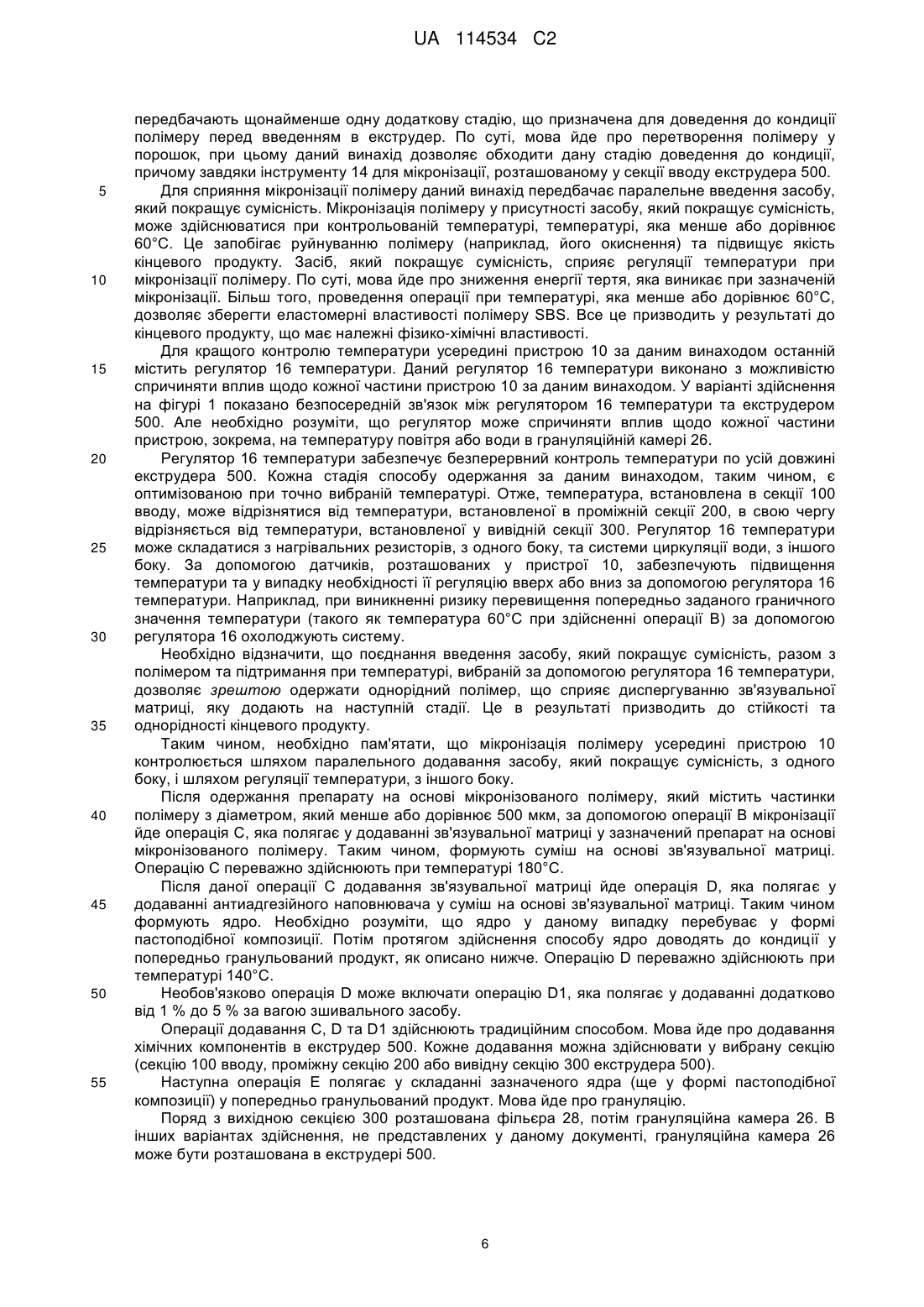

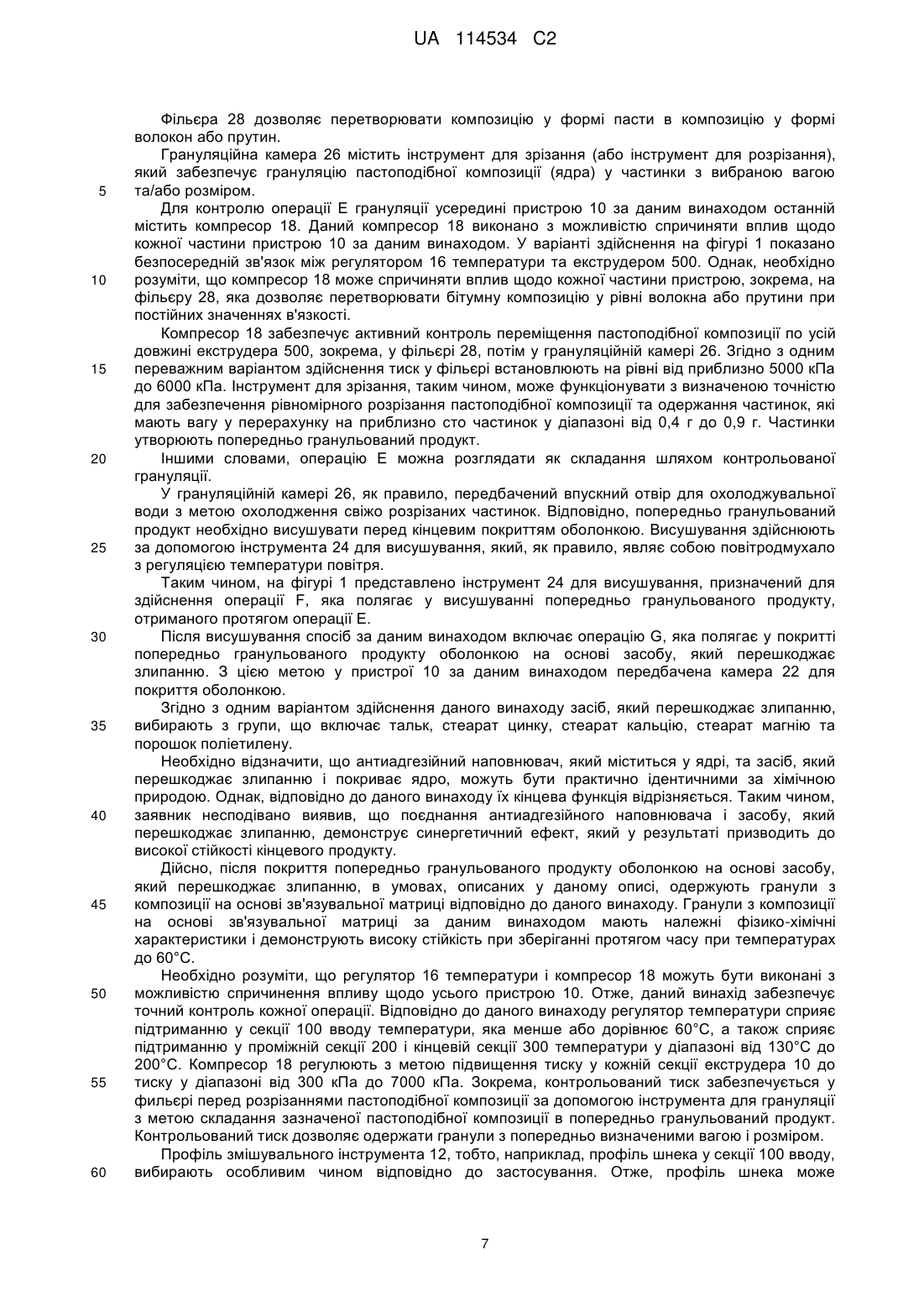

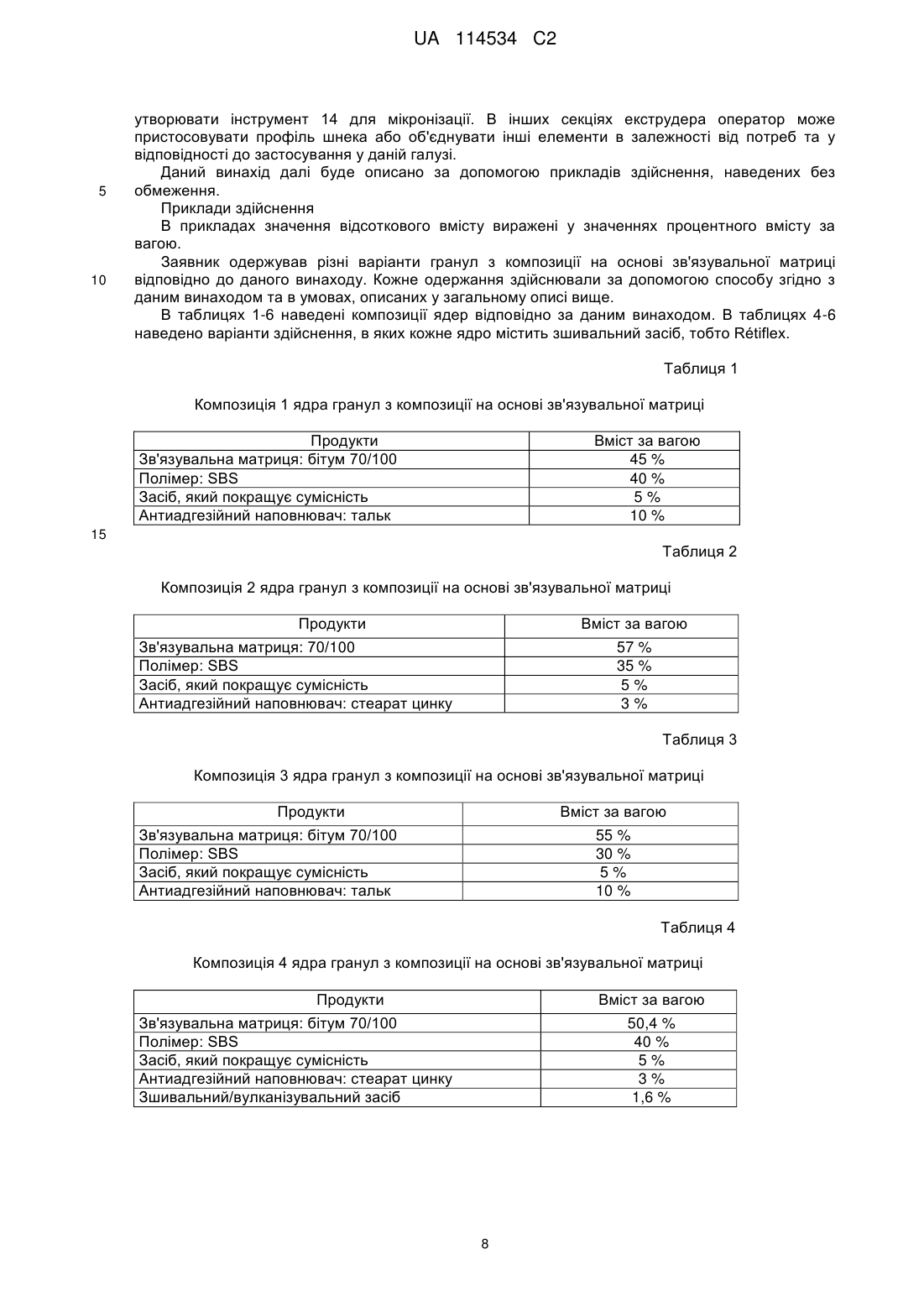

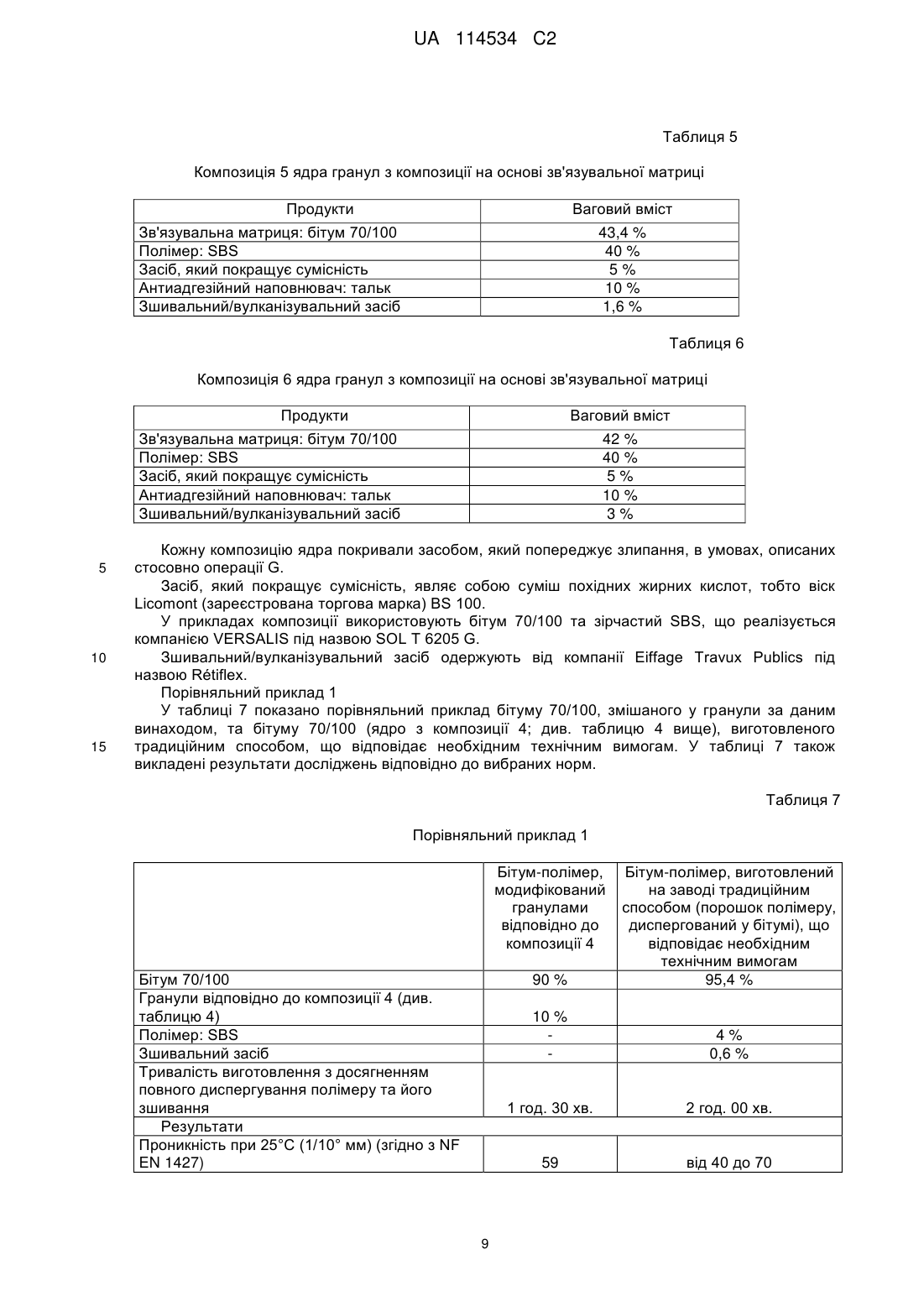

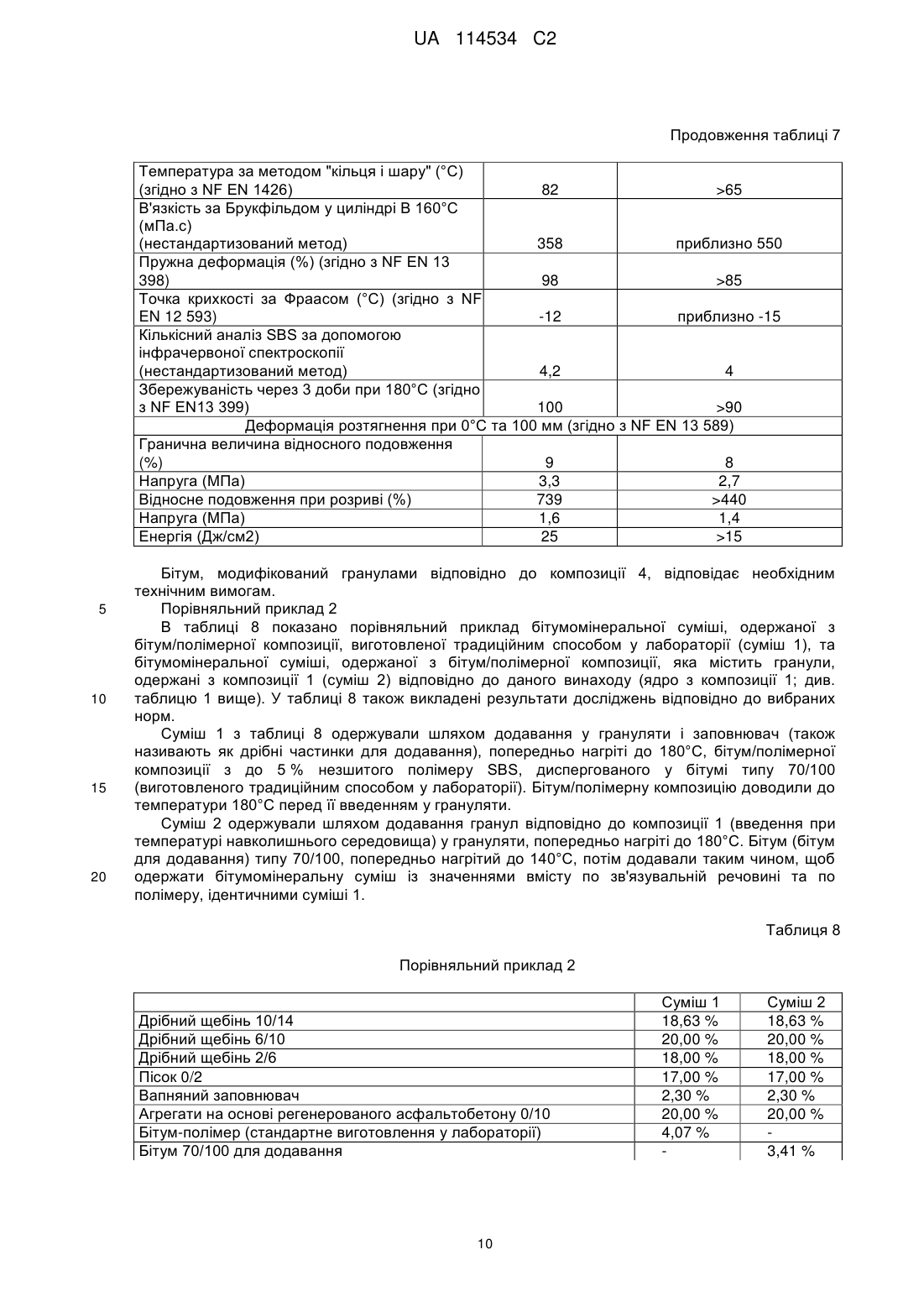

Реферат: Даний винахід спрямовано на бітумну композицію у формі гранул, причому кожна гранула містить ядро та оболонку і характеризується вагою у перерахунку на приблизно сто частинок у діапазоні від 0,5 до 2 г, при цьому ядро містить від 40 до 60 % за вагою зв'язувальної матриці; від 30 до 40 % за вагою полімеру; від 4 до 6 % за вагою засобу, який покращує сумісність, та від 2 до 15 % за вагою антиадгезійного наповнювача; та при цьому оболонка містить засіб, який перешкоджає злипанню. Даний винахід також спрямовано на спосіб одержання зазначеної композиції, а також на її застосування на заводах з переробки бітумів. UA 114534 C2 (12) UA 114534 C2 UA 114534 C2 5 10 15 20 25 30 35 40 45 50 55 Даний винахід відноситься до бітумної композиції у формі гранул, що містять ядро та оболонку. Даний винахід також відноситься до способу одержання зазначеної композиції. Бітумні композиції, що містять зв'язувальну матрицю, в наш час традиційно використовуються для виготовлення безводних зв'язувальних речовин. Такі композиції також використовуються в емульсії для нанесення дорожнього покриття. Для покращення фізикохімічних характеристик бітумні композиції, що містять зв'язувальну матрицю, у тому числі можуть містити полімери, які є диспергованими у ній. Як правило, одержання таких композицій є тривалим і його здійснюють у спеціалізованих установках, що містять змішувальні ємності, виконані з можливістю одержання різних компонентів і добавок, що утворюють композицію. Ємності можуть містити пристрої для перемішування, подрібнення, диспергування, нарізання або інші елементи, що сприяють дозріванню композиції. Використовують пристрої екструдерного типу, та при цьому вони мають перевагу у забезпеченні способу безперервного одержання протягом більш короткого часу. Однак застосування екструдерів іноді супроводжується недоліками, які обговорюються нижче. Згідно з необхідною композицією пристрої для одержання можуть містити системи, які дозволяють додавання речовини, що утворює поперечні зв'язки. Умови, за яких відбувається утворення поперечних зв'язків або диспергування, при необхідності можуть варіювати згідно з кінцевою необхідною композицією. Це може впливати на швидкості одержання та/або витрати на одержання. Крім того, застосування деяких добавок може значно впливати на навколишнє середовище. Більш того, використовувані вихідні матеріали та їх фізико-хімічні властивості спричиняють великий вплив на фізико-хімічні властивості (у тому числі термомеханічні характеристики) кінцевої композиції. Існує постійна необхідність у контролі та стандартизації використовуваних вихідних матеріалів. Такий контроль являє собою трудомісткий та дорогий процес. У способі одержання композицій кількості енергії є значними, а особливо щодо нагрівання змішувальних ємностей, які іноді можуть містити значну кількість компонентів. Власне нагрівання також потрібно контролювати з метою недопущення погіршення термомеханічних характеристик кінцевої композиції. Також для бітумних композицій надзвичайно важливим є прояв належних характеристик (а саме гомогенності) для зберігання. У документі FR 2871804 пропонують спосіб одержання суміші, що містить бітум та щонайменше один полімер, в екструдері при змінній температурі. Було продемонстровано, що гранулометричний склад полімеру відіграє принципову роль в одержанні бітумних композицій. Насправді, чим тонший гранулометричний склад полімеру, тим вища швидкість диспергування у бітумі. При цьому доведення до кондиції полімерів у формі порошку є настільки дорогим, наскільки малим є розмір частинок зазначеного порошку. Крім того, таке доведення до кондиції передбачає деякі ризики і потребує встановлення дорогих засобів забезпечення безпеки. Крім того, була здійснена спроба змішування полімеру у формі рідини із зв'язувальною матрицею бітумної композиції, результатом чого є надзвичайно короткий час змішування і ледь не негайне утворення суміші. Однак енергія, необхідна для розплавлення полімеру, є значною, а необхідний час є довготривалим. Також дану стадію здійснюють при температурах, при яких можлива індукція розкладання полімеру. Загалом застосування екструдерів для одержання композицій на основі зв'язувальної матриці потребує надзвичайно точних експлуатаційних умов. Таким чином, існує постійна необхідність у покращенні способів одержання з метою усунення наведених вище недоліків. Особливо існує необхідність у обмеженні витрат, у одержанні свободи вибору вихідного матеріалу і, найбільш головне, в одержанні композиції. Під стійкістю із спливанням часу, зокрема, мають на увазі можливість зберігання протягом тривалих термінів і при температурі навколишнього середовища. Даний винахід покращує дану ситуацію. Для цієї мети даний винахід пропонує спосіб одержання гранул з композиції на основі зв'язувальної матриці, що включає наступні стадії: a. забезпечення від 40 % до 60 % за вагою зв'язувальної матриці, від 30 % до 40 % за вагою полімеру, від 4 % до 6 % за вагою засобу, що покращує сумісність, та від 3 % до 15 % за вагою антиадгезійного наповнювача; b. мікронізація полімеру у присутності засобу, який покращує сумісність, з утворенням препарату на основі мікронізованого полімеру, який містить частинки полімеру з діаметром у діапазоні від 250 мкм до 1000 мкм, переважно від 400 мкм до 600 мкм; 1 UA 114534 C2 5 10 15 20 25 30 35 40 45 50 55 60 c. додавання зв'язувальної матриці у зазначений препарат на основі мікронізованого полімеру, одержаний на стадії b., з утворенням суміші на основі зв'язувальної матриці; додавання антиадгезійного наповнювача у зазначену суміш на основі зв'язувальної матриці, одержану на стадії c., з утворенням ядра; d. складання ядра, одержаного на стадії d., у попередньо гранульований продукт; e. висушування попередньо гранульованого продукту; f. покриття попередньо гранульованого продукту оболонкою із засобом, що перешкоджає злипанню; g. при цьому стадію b. здійснюють при температурі, яка менше або дорівнює 60°C, стадії c. та d. здійснюють при температурі у діапазоні від 130°C до 200°C. Згідно з одним варіантом здійснення стадія e. передбачає створення тиску у діапазоні від 2000 кПа до 7000 кПа. Полімер переважно являє собою стирол-бутадієн-стирольний співполімер (SBS). Стадія d. може додатково включати додавання від 1 % до 5 % за вагою зшивального засобу. Згідно з одним варіантом здійснення даного винаходу стадія d. може додатково включати додавання від 1 % до 5 % за вагою зшивального засобу Rétiflex. Засіб, який покращує сумісність, переважно вибирають з групи, що включає віск на основі суміші похідних жирних кислот, парафіновий віск, віск рослинного походження, віск тваринного походження або їх суміш. Зв'язувальна матриця може бути вибрана з групи, що включає бітум класу 35/50, бітум класу 50/70, бітум класу 70/100, бітум класу 160/220, смолу талової олії або її похідні, суміш жирних кислот або їх похідних, масло рослинного походження, масло тваринного походження, похідне каніфолі, метиловий естер рослинної олії або їх суміш. Антиадгезійний наповнювач може бути вибраний з групи, що включає тальк, стеарат цинку, стеарат кальцію, стеарат магнію, порошок поліетилену, поліетиленовий віск, подрібнений діоксид кремнію, сажу або їх суміш. Стадія e. може включати розрізання шляхом зрізання вказаного вище ядра таким чином, щоб одержати попередньо гранульований продукт, утворений з частинок. У даному варіанті здійснення одержані частинки характеризуються вагою у перерахунку на приблизно сто частинок у діапазоні від 0,4 г до 0,9 г. Полімер, одержаний на стадії a., може перебувати у формі зерен з розміром у діапазоні від 1 мм до 10 мм. Полімер, одержаний на стадії a., переважно перебуває у формі зерен з розміром у діапазоні від 1 мм до 5 мм. Даний винахід також передбачає бітумну композицію у формі гранул, при цьому кожна гранула містить ядро та оболонку і характеризується вагою у перерахунку на приблизно сто частинок у діапазоні від 0,6 г до 1,0 г, при цьому ядро містить - від 40 % до 60 % за вагою зв'язувальної матриці; - від 30 % до 40 % за вагою полімеру; - від 4 % до 6 % за вагою засобу, який покращує сумісність, та - від 3 % до 15 % за вагою антиадгезійного наповнювача; та при цьому оболонка містить засіб, що перешкоджає злипанню. У даній композиції зв'язувальна матриця може бути вибрана з групи, що включає бітум класу 35/50, бітум класу 50/70, бітум класу 70/100, бітум класу 160/220, смолу талової олії або її похідне, суміш жирних кислот або їх похідних, масло рослинного походження, масло тваринного походження, похідне каніфолі, метиловий естер рослинної олії або їх суміш. Полімер може являти собою стирол-бутадієн-стирольний співполімер (SBS). Засіб, який покращує сумісність, переважно вибирають з групи, що включає віск на основі суміші похідних жирних кислот, парафіновий віск, віск рослинного походження, віск тваринного походження або їх суміш. Суміші жирних кислот є особливо переважними в композиції за даним винаходом. Антиадгезійний наповнювач може бути вибраний з групи, що включає тальк, стеарат цинку, стеарат кальцію, стеарат магнію, порошок поліетилену, поліетиленовий віск, подрібнений діоксид кремнію, сажу або їх суміш. Засіб, що перешкоджає злипанню оболонки, може бути вибраний з групи, що включає тальк, стеарат цинку, стеарат кальцію, стеарат магнію та порошок поліетилену. Ядро з композиції за даним винаходом може додатково містити від 1 % до 5 % за вагою зшивального засобу. Даний винахід, крім того, передбачає застосування бітумної композиції, описаної вище, при нанесенні дорожніх покриттів, з одного боку, та для виготовлення бітумної суміші, що містять дрібний щебінь, з іншого боку. Композицію відповідно до даного винаходу може бути введено безпосередньо у змішувачі розчинозмішувальних установок. Якщо композиція містить зшивальний засіб, вона, як правило, 2 UA 114534 C2 5 10 15 20 25 30 35 40 45 50 55 60 підлягає змішуванню з бітумом в установці для виготовлення модифікованих полімерами зв'язувальних речовин. Даний винахід передбачає застосування композиції за даним винаходом в установці для виготовлення зв'язувальних речовин. Нарешті, даний винахід також передбачає пристрій, що містить двошнековий екструдер, який містить секцію вводу, проміжну секцію та вивідну секцію, при цьому зазначена секція вводу виконана з можливістю прийняття щонайменше елементів з групи, яка включає полімер і засіб, що покращує сумісність, зазначена проміжна секція виконана з можливістю прийняття щонайменше зв'язувальної матриці, та зазначена вивідна секція виконана з можливістю прийняття щонайменше антиадгезійного наповнювача, і за необхідності зшивального засобу; інструмент для мікронізації, розташований у секції вводу, призначений для мікронізації зазначеного полімеру у присутності засобу, що покращує сумісність, і утворення препарату на основі мікронізованого полімеру, який містить частинки полімеру з діаметром, який менше або дорівнює 500 мкм; змішувальний інструмент, розташований у кожній секції для змішування елементів, які відповідно приймаються за допомогою секції вводу, проміжної секції та вивідної секції, а також для утворення ядра у вивідній секції; регулятор температури, що взаємодіє з кожною секцією, призначений для підтримання температури, яка менше або дорівнює 60°C, у зазначеній секції вводу та для підтримання температури у діапазоні від 130°C до 200°C у зазначених проміжній та кінцевій секціях; компресор, що взаємодіє щонайменше із вивідною секцією екструдера, який призначений для підвищення тиску у даній секції до тиску у діапазоні від 2000 кПа до 7000 кПа; грануляційну камеру, яка містить інструмент для зрізання, розташований суміжно із зазначеною вивідною секцією, виконаний з можливістю відрізання зазначеного ядра таким чином, щоб одержати попередньо гранульований продукт, утворений із частинок, що характеризуються вагою у перерахунку на приблизно сто частинок у діапазоні від 0,4 г до 0,9 г; інструмент для висушування, призначений для висушування зазначеного попередньо гранульованого продукту; і камеру для покриття оболонкою, призначену для покриття вказаного попередньо гранульованого продукту оболонкою із засобом, що перешкоджає злипанню, і, таким чином, утворення гранульованої композиції, яка містить гранули, що характеризуються вагою у перерахунку на приблизно сто частинок у діапазоні від 0,5 г до 1 г. Інші переваги і характеристики даного винаходу будуть очевидні при подальшому читанні детального опису і з прикладеного графічного матеріалу, де - на фігурі 1 представлена схема пристрою відповідно до даного винаходу, а також стадії способу одержання гранул із композиції на основі зв'язувальної матриці. Графічний матеріал та опис надалі включають, головним чином, елементи певного характеру. Вони утворюють невід'ємну частину опису та можуть, таким чином, не тільки слугувати для кращого розуміння даного винаходу, але також сприяти його визначенню за необхідністю. Одержання гранул з композиції на основі зв'язувальної матриці, такої як модифікована полімерами бітумомінеральна суміш, може здійснюватися у пристроях екструдерного типу. Даний винахід, зокрема, передбачає спосіб одержання гранул із композиції на основі зв'язувальної матриці. Кінцева композиція містить, серед іншого, зв'язувальну матрицю (бітум) та щонайменше один полімер. Спосіб здійснюють у пристрої екструдерного типу. Пристрої екструдерного типу передбачають обробку, що забезпечує зрізання пастоподібної маси та її переміщення через один або декілька отворів, призначених для одержання кінцевого продукту у формі гранул. Робота екструдера супроводжується стадіями подрібнення, змішування та перемішування матеріалу, які забезпечують гомогенізацію суміші між зв'язувальною матрицею, полімером та іншими компонентами, що утворюють кінцевий продукт, які традиційно вводять в екструдер окремо. Для досягнення перемішування екструдер містить перемішувальний пристрій, який може бути утворений одним або декількома шнеками по типу гвинта Архімеда. Існують екструдери, що називаються двошнековими екструдерами, які містять щонайменше два шнеки. Такі шнеки у даному випадку можуть обертатися в одному напрямку або у протилежних напрямках. Сучасні екструдери, отже, дозволяють формувати суміш за декілька десятків секунд. Для оптимізації операцій змішування (ефективності перемішування/змішування тощо) можливе варіювання та адаптація профілей шнека, температури, швидкості обертання, витрат компонентів. Застосування екструдера забезпечує багато переваг, а саме можливість варіювання робочої температури вздовж корпуса, у якому розташований шнек екструдера. Дійсно, відповідно до хімічних компонентів, які вводять в екструдер, можливість регуляції та варіювання температури у різних секціях екструдера відіграє важливу роль при визначенні фізико-хімічних характеристик 3 UA 114534 C2 5 10 15 20 25 30 35 40 45 50 55 60 кінцевого продукту. Таким чином, тривалість диспергування полімеру може бути зменшена до декількох секунд, за допомогою чого обмежують вплив на нього підвищених температур та запобігають, таким чином, погіршенню його характеристик. Наприклад, було виявлено, що робоча температура вище 160°C може бути переважною при застосуванні як полімеру стирол-бутадієн-стирольного триблок-співполімеру (SBS) з метою підтвердження розм'якшення останнього, його хорошого диспергування та його набухання в оліях і смолах на основі бітуму. Тому таку температуру застосовують щодо секцій для вибраного співвідношення перемішування/змішування екструдеру. В інших секціях зниження температури може сприяти охолодженню до температури навколишнього середовища при зберіганні кінцевого продукту. Екструдери дозволяють формувати маточну суміш. Така суміш може включати різні хімічні компоненти, які за необхідністю мають абсолютно різні фізико-хімічні властивості. Регуляція температури, таким чином, є важливим і суттєвим фактором при одержанні продуктів, призначених для конкретних застосувань. Іншою перевагою є те, що екструдер містить сукупність елементів, виконаних з можливістю роботи у взаємодії один з одним, і що такі елементи можуть бути адаптовані у відповідності з необхідними потребами. Отже, в екструдері може бути передбачено конкретні шнеки, оснащені формувальними інструментами, наприклад, окремими мішалками/змішувачами. З рівня техніки відомо, чим тонше диспергований полімер, тим менша тривалість розмішування. З рівня техніки також відомо, що результатом застосування полімеру у формі рідини є надзвичайно короткий час перемішування/змішування. Але витрати на упаковку полімерів у формі порошку настільки високі, наскільки малим є розмір частинок зазначеного порошку; при цьому енергія, необхідна для розплавлення полімеру, є досить значною, а необхідний час тривалим. Більш того, полімери у формі порошку обумовлюють проблеми зі здоров'ям у обслуговуючого персоналу (вдихання тонких частинок, ризик самозаймання або вибуху тощо). Заявник проаналізував полімери в рідкому стані та зміг виявити недоліки, які, як правило, обумовлюють непридатність. Серед таких недоліків, зокрема, необхідно відзначити підвищену жорсткість, пов'язану з потенційним окисненням у результаті впливу на них підвищених температур (близьких до 200°C). Заявник розробив спосіб та інструмент для мікронізації, що оптимізують фізико-хімічні характеристики кінцевого продукту. Здійснення способу та інструмент для мікронізації обмежує недоліки попереднього рівня техніки, пов'язані із застосуванням порошку полімеру або полімеру у формі рідини. Більш того, заявник визначив робочі температури та протокол виготовлення шляхом екструзії, що забезпечують - покращення фізико-хімічних характеристик кінцевого продукту (а саме щодо стійкості при зберіганні); - мікронізацію полімеру SBS у гранулах в екструдері; - оптимізацію диспергування і набухання полімеру SBS у зв'язувальній матриці; - одержання гранул (маточної cуміші) з можливістю зберігання при температурі навколишнього середовища. Це призвело до композиції на основі зв'язувальної матриці з фізико-хімічними характеристиками, оптимізованими у порівнянні з такими, що відомі з рівня техніки. Більш того, спосіб за даним винаходом є більш економічним щодо витрат і енергії, ніж відомі способи. Перевага даного винаходу, зокрема, полягає у можливості додавання полімеру в необробленій формі, у такій як форма зерен. Полімер в такій формі є широко поширеним з комерційної точки зору, економічним, простим для зберігання та не потребує будь-якої попередньої обробки. Оскільки інструмент для мікронізації розташований на початку екструдера, можливо здійснення мікронізації необробленого полімеру до частинок з діаметром у діапазоні від 250 мкм до 1000 мкм, переважно від 400 мкм до 600 мкм. Мікронізацію здійснюють у присутності засобу, який покращує сумісність. Присутність засобу, що покращує сумісність, знижує енергію тертя при мікронізації та обмежує, таким чином, самовільне нагрівання полімеру. Переважно температуру протягом мікронiзації встановлюють на рівні температури, яка менше або дорівнює 60°C. Отже, запобігається руйнування полімеру (а саме шляхом окиснення) та покращуються, таким чином, фізико-хімічні характеристики кінцевого продукту. В інших варіантах здійснення полімер може бути микронізований перед його введенням в екструдер. Іншою особливістю даного винаходу є комбінація у кінцевому продукті антиадгезійного наповнювача і засобу, що запобігає злипанню. Антиадгезійний наповнювач міститься в ядрі 4 UA 114534 C2 5 10 15 20 25 30 35 40 45 50 55 60 кінцевого продукту, при цьому засіб, що запобігає злипанню, покриває дане ядро. За рахунок синергічної дії між двома компонентами, зокрема, підвищується стійкість при зберіганні кінцевого продукту. З іншого боку, заявник несподівано виявив, що підвищення тиску в екструдері шляхом активної регуляції дозволяє контролювати вагу та діаметр частинок, що утворюють кінцевий продукт. Інструмент для розрізання (або зрізання), розташований у вивідній секції екструдера, теоретично дозволяє гранулювати пастоподібну композицію на частинки з вибраним розміром. Однак переміщення пастоподібної композиції через інструмент для зрізання не завжди є рівномірним, зокрема, через можливі змінення в'язкості або повітряних порожнин усередині пастоподібної композиції. Підвищення тиску дозволяє активно контролювати переміщення і, таким чином, контролювати та забезпечувати однакове розрізання пастоподібної композиції за допомогою інструмента для зрізання. Отже, відповідно до одного варіанту здійснення даного винаходу стадії b.-d. способу за даним винаходом, описаного вище, можна здійснювати в екструдері під тиском у діапазоні від 2000 кПа до 7000 кПа та переважно від 3000 кПа до 6000 кПа. Згідно з конкретним варіантом здійснення діапазон тиску становить від 5500 кПа до 5700 кПа. Відповідно, частинки кінцевого продукту характеризуються вагою у перерахунку на приблизно сто частинок у діапазоні від 0,4 г до 0,9 г. На фігурі 1 показано пристрій 10 за даним винаходом. Пристрій 10 містить екструдер 500 двошнекового типу, грануляційну камеру 26 повітряного типу або мокрого типу, інструмент 20 для висушування і камеру 22 для покриття оболонкою. Разом з пристроєм 10 на фігурі 1 показано операції способу за даним винаходом згідно з одним конкретним варіантом здійснення. Екструдер 500 представлено секцією 100 вводу, проміжною секцією 200 та вивідною секцією 300. Кожна секція 100, 200, 300 виконана з можливістю прийняття компонентів, що утворюють композицію на основі зв'язувальних матриць, відповідно до даного винаходу. Перед введенням в екструдер різних хімічних компонентів композиції на основі зв'язувальної матриці за даним винаходом спосіб за даним винаходом передбачає надання даних компонентів. У варіанті здійснення, описаному в даному документі, таке надання здійснюють за допомогою операції A, яка полягає у забезпеченні від 40 % до 60 % за вагою зв'язувальної матриці, від 30 % до 40 % за вагою полімеру, від 4 % до 6 % за вагою засобу, який покращує сумісність, та від 3 % до 15 % за вагою антиадгезійного наповнювача (та за необхідністю від 1 % до 5 % за вагою зшивального засобу). Полімер переважно являє собою стирол-бутадієн-стирольний співполімер (SBS). Засіб, який покращує сумісність, переважно вибирають з групи, що включає віск на основі суміші похідних жирних кислот, парафіновий віск, віск рослинного походження, віск тваринного походження або їх суміш. Зв'язувальна матриця може бути вибрана з групи, що включає бітум класу 35/50, бітум класу 50/70, бітум класу 70/100, бітум класу 160/220, смолу талової олії або її похідні, суміш жирних кислот або їх похідних, масло рослинного походження, масло тваринного походження, похідне каніфолі, метиловий естер рослинної олії або їх суміш. Антиадгезійний наповнювач може бути вибраний з групи, що включає тальк, стеарат цинку, стеарат кальцію, стеарат магнію, порошок поліетилену, поліетиленовий віск, подрібнений діоксид кремнію, сажу або їх суміш. Секція 100 вводу може приймати щонайменше полімер та засіб, який покращує сумісність. Проміжна секція 200 може приймати щонайменше зв'язувальну матрицю, а вихідна секція 300 може приймати щонайменше антиадгезійний наповнювач та за необхідності зшивальний засіб. На фігурі 1 також показано змішувальний інструмент 12, розташований у кожній секції екструдера 500. У даному варіанті здійснення змішувальний інструмент 12 передбачає подвійний шнек. В секції 100 вводу змішувальний інструмент 12 взаємодіє з інструментом 14 для мікронізації. Даний інструмент для мікронізації забезпечує у секції 100 вводу мікронізацію зерен полімеру, введених в необробленому стані в екструдер. Таку мікронізацію здійснюють у присутності засобу, який покращує сумісність, та при контролі температури, як описано нижче. Отже, спосіб за даним винаходом передбачає операцію B, яка у даному документі передбачає мікронізацію полімеру у присутності засобу, який покращує сумісність, з утворенням препарату на основі мікронізованого полімеру, що містить частинки полімеру з діаметром, який менше або дорівнює 500 мкм. Застосування інструмента 14 для мікронізації забезпечує можливість введення полімеру безпосередньо у необробленій формі, а саме у формі зерен. Як описано вище, у рівні техніки 5 UA 114534 C2 5 10 15 20 25 30 35 40 45 50 55 передбачають щонайменше одну додаткову стадію, що призначена для доведення до кондиції полімеру перед введенням в екструдер. По суті, мова йде про перетворення полімеру у порошок, при цьому даний винахід дозволяє обходити дану стадію доведення до кондиції, причому завдяки інструменту 14 для мікронізації, розташованому у секції вводу екструдера 500. Для сприяння мікронізації полімеру даний винахід передбачає паралельне введення засобу, який покращує сумісність. Мікронізація полімеру у присутності засобу, який покращує сумісність, може здійснюватися при контрольованій температурі, температурі, яка менше або дорівнює 60°C. Це запобігає руйнуванню полімеру (наприклад, його окиснення) та підвищує якість кінцевого продукту. Засіб, який покращує сумісність, сприяє регуляції температури при мікронізації полімеру. По суті, мова йде про зниження енергії тертя, яка виникає при зазначеній мікронізації. Більш того, проведення операції при температурі, яка менше або дорівнює 60°C, дозволяє зберегти еластомерні властивості полімеру SBS. Все це призводить у результаті до кінцевого продукту, що має належні фізико-хімічні властивості. Для кращого контролю температури усередині пристрою 10 за даним винаходом останній містить регулятор 16 температури. Даний регулятор 16 температури виконано з можливістю спричиняти вплив щодо кожної частини пристрою 10 за даним винаходом. У варіанті здійснення на фігурі 1 показано безпосередній зв'язок між регулятором 16 температури та екструдером 500. Але необхідно розуміти, що регулятор може спричиняти вплив щодо кожної частини пристрою, зокрема, на температуру повітря або води в грануляційній камері 26. Регулятор 16 температури забезпечує безперервний контроль температури по усій довжині екструдера 500. Кожна стадія способу одержання за даним винаходом, таким чином, є оптимізованою при точно вибраній температурі. Отже, температура, встановлена в секції 100 вводу, може відрізнятися від температури, встановленої в проміжній секції 200, в свою чергу відрізняється від температури, встановленої у вивідній секції 300. Регулятор 16 температури може складатися з нагрівальних резисторів, з одного боку, та системи циркуляції води, з іншого боку. За допомогою датчиків, розташованих у пристрої 10, забезпечують підвищення температури та у випадку необхідності її регуляцію вверх або вниз за допомогою регулятора 16 температури. Наприклад, при виникненні ризику перевищення попередньо заданого граничного значення температури (такого як температура 60°C при здійсненні операції B) за допомогою регулятора 16 охолоджують систему. Необхідно відзначити, що поєднання введення засобу, який покращує сумісність, разом з полімером та підтримання при температурі, вибраній за допомогою регулятора 16 температури, дозволяє зрештою одержати однорідний полімер, що сприяє диспергуванню зв'язувальної матриці, яку додають на наступній стадії. Це в результаті призводить до стійкості та однорідності кінцевого продукту. Таким чином, необхідно пам'ятати, що мікронізація полімеру усередині пристрою 10 контролюється шляхом паралельного додавання засобу, який покращує сумісність, з одного боку, і шляхом регуляції температури, з іншого боку. Після одержання препарату на основі мікронізованого полімеру, який містить частинки полімеру з діаметром, який менше або дорівнює 500 мкм, за допомогою операції B мікронізації йде операція C, яка полягає у додаванні зв'язувальної матриці у зазначений препарат на основі мікронізованого полімеру. Таким чином, формують суміш на основі зв'язувальної матриці. Операцію C переважно здійснюють при температурі 180°C. Після даної операції C додавання зв'язувальної матриці йде операція D, яка полягає у додаванні антиадгезійного наповнювача у cуміш на основі зв'язувальної матриці. Таким чином формують ядро. Необхідно розуміти, що ядро у даному випадку перебуває у формі пастоподібної композиції. Потім протягом здійснення способу ядро доводять до кондиції у попередньо гранульований продукт, як описано нижче. Операцію D переважно здійснюють при температурі 140°C. Необов'язково операція D може включати операцію D1, яка полягає у додаванні додатково від 1 % до 5 % за вагою зшивального засобу. Операції додавання C, D та D1 здійснюють традиційним способом. Мова йде про додавання хімічних компонентів в екструдер 500. Кожне додавання можна здійснювати у вибрану секцію (секцію 100 вводу, проміжну секцію 200 або вивідну секцію 300 екструдера 500). Наступна операція E полягає у складанні зазначеного ядра (ще у формі пастоподібної композиції) у попередньо гранульований продукт. Мова йде про грануляцію. Поряд з вихідною секцією 300 розташована фільєра 28, потім грануляційна камера 26. В інших варіантах здійснення, не представлених у даному документі, грануляційна камера 26 може бути розташована в екструдері 500. 6 UA 114534 C2 5 10 15 20 25 30 35 40 45 50 55 60 Фільєра 28 дозволяє перетворювати композицію у формі пасти в композицію у формі волокон або прутин. Грануляційна камера 26 містить інструмент для зрізання (або інструмент для розрізання), який забезпечує грануляцію пастоподібної композиції (ядра) у частинки з вибраною вагою та/або розміром. Для контролю операції E грануляції усередині пристрою 10 за даним винаходом останній містить компресор 18. Даний компресор 18 виконано з можливістю спричиняти вплив щодо кожної частини пристрою 10 за даним винаходом. У варіанті здійснення на фігурі 1 показано безпосередній зв'язок між регулятором 16 температури та екструдером 500. Однак, необхідно розуміти, що компресор 18 може спричиняти вплив щодо кожної частини пристрою, зокрема, на фільєру 28, яка дозволяє перетворювати бітумну композицію у рівні волокна або прутини при постійних значеннях в'язкості. Компресор 18 забезпечує активний контроль переміщення пастоподібної композиції по усій довжині екструдера 500, зокрема, у фільєрі 28, потім у грануляційній камері 26. Згідно з одним переважним варіантом здійснення тиск у фільєрі встановлюють на рівні від приблизно 5000 кПа до 6000 кПа. Інструмент для зрізання, таким чином, може функціонувати з визначеною точністю для забезпечення рівномірного розрізання пастоподібної композиції та одержання частинок, які мають вагу у перерахунку на приблизно сто частинок у діапазоні від 0,4 г до 0,9 г. Частинки утворюють попередньо гранульований продукт. Іншими словами, операцію E можна розглядати як складання шляхом контрольованої грануляції. У грануляційній камері 26, як правило, передбачений впускний отвір для охолоджувальної води з метою охолодження свіжо розрізаних частинок. Відповідно, попередньо гранульований продукт необхідно висушувати перед кінцевим покриттям оболонкою. Висушування здійснюють за допомогою інструмента 24 для висушування, який, як правило, являє собою повітродмухало з регуляцією температури повітря. Таким чином, на фігурі 1 представлено інструмент 24 для висушування, призначений для здійснення операції F, яка полягає у висушуванні попередньо гранульованого продукту, отриманого протягом операції E. Після висушування спосіб за даним винаходом включає операцію G, яка полягає у покритті попередньо гранульованого продукту оболонкою на основі засобу, який перешкоджає злипанню. З цією метою у пристрої 10 за даним винаходом передбачена камера 22 для покриття оболонкою. Згідно з одним варіантом здійснення даного винаходу засіб, який перешкоджає злипанню, вибирають з групи, що включає тальк, стеарат цинку, стеарат кальцію, стеарат магнію та порошок поліетилену. Необхідно відзначити, що антиадгезійний наповнювач, який міститься у ядрі, та засіб, який перешкоджає злипанню і покриває ядро, можуть бути практично ідентичними за хімічною природою. Однак, відповідно до даного винаходу їх кінцева функція відрізняється. Таким чином, заявник несподівано виявив, що поєднання антиадгезійного наповнювача і засобу, який перешкоджає злипанню, демонструє синергетичний ефект, який у результаті призводить до високої стійкості кінцевого продукту. Дійсно, після покриття попередньо гранульованого продукту оболонкою на основі засобу, який перешкоджає злипанню, в умовах, описаних у даному описі, одержують гранули з композиції на основі зв'язувальної матриці відповідно до даного винаходу. Гранули з композиції на основі зв'язувальної матриці за даним винаходом мають належні фізико-хімічні характеристики і демонструють високу стійкість при зберіганні протягом часу при температурах до 60°C. Необхідно розуміти, що регулятор 16 температури і компресор 18 можуть бути виконані з можливістю спричинення впливу щодо усього пристрою 10. Отже, даний винахід забезпечує точний контроль кожної операції. Відповідно до даного винаходу регулятор температури сприяє підтриманню у секції 100 вводу температури, яка менше або дорівнює 60°C, а також сприяє підтриманню у проміжній секції 200 і кінцевій секції 300 температури у діапазоні від 130°C до 200°C. Компресор 18 регулюють з метою підвищення тиску у кожній секції екструдера 10 до тиску у діапазоні від 300 кПа до 7000 кПа. Зокрема, контрольований тиск забезпечується у фильєрі перед розрізаннями пастоподібної композиції за допомогою інструмента для грануляції з метою складання зазначеної пастоподібної композиції в попередньо гранульований продукт. Контрольований тиск дозволяє одержати гранули з попередньо визначеними вагою і розміром. Профіль змішувального інструмента 12, тобто, наприклад, профіль шнека у секції 100 вводу, вибирають особливим чином відповідно до застосування. Отже, профіль шнека може 7 UA 114534 C2 5 10 утворювати інструмент 14 для мікронізації. В інших секціях екструдера оператор може пристосовувати профіль шнека або об'єднувати інші елементи в залежності від потреб та у відповідності до застосування у даній галузі. Даний винахід далі буде описано за допомогою прикладів здійснення, наведених без обмеження. Приклади здійснення В прикладах значення відсоткового вмісту виражені у значеннях процентного вмісту за вагою. Заявник одержував різні варіанти гранул з композиції на основі зв'язувальної матриці відповідно до даного винаходу. Кожне одержання здійснювали за допомогою способу згідно з даним винаходом та в умовах, описаних у загальному описі вище. В таблицях 1-6 наведені композиції ядер відповідно за даним винаходом. В таблицях 4-6 наведено варіанти здійснення, в яких кожне ядро містить зшивальний засіб, тобто Rétiflex. Таблиця 1 Композиція 1 ядра гранул з композиції на основі зв'язувальної матриці Продукти Зв'язувальна матриця: бітум 70/100 Полімер: SBS Засіб, який покращує сумісність Антиадгезійний наповнювач: тальк Вміст за вагою 45 % 40 % 5% 10 % 15 Таблиця 2 Композиція 2 ядра гранул з композиції на основі зв'язувальної матриці Продукти Вміст за вагою Зв'язувальна матриця: 70/100 Полімер: SBS Засіб, який покращує сумісність Антиадгезійний наповнювач: стеарат цинку 57 % 35 % 5% 3% Таблиця 3 Композиція 3 ядра гранул з композиції на основі зв'язувальної матриці Продукти Зв'язувальна матриця: бітум 70/100 Полімер: SBS Засіб, який покращує сумісність Антиадгезійний наповнювач: тальк Вміст за вагою 55 % 30 % 5% 10 % Таблиця 4 Композиція 4 ядра гранул з композиції на основі зв'язувальної матриці Продукти Вміст за вагою Зв'язувальна матриця: бітум 70/100 Полімер: SBS Засіб, який покращує сумісність Антиадгезійний наповнювач: стеарат цинку Зшивальний/вулканізувальний засіб 50,4 % 40 % 5% 3% 1,6 % 8 UA 114534 C2 Таблиця 5 Композиція 5 ядра гранул з композиції на основі зв'язувальної матриці Продукти Ваговий вміст Зв'язувальна матриця: бітум 70/100 Полімер: SBS Засіб, який покращує сумісність Антиадгезійний наповнювач: тальк Зшивальний/вулканізувальний засіб 43,4 % 40 % 5% 10 % 1,6 % Таблиця 6 Композиція 6 ядра гранул з композиції на основі зв'язувальної матриці Продукти Ваговий вміст Зв'язувальна матриця: бітум 70/100 Полімер: SBS Засіб, який покращує сумісність Антиадгезійний наповнювач: тальк Зшивальний/вулканізувальний засіб 5 10 15 42 % 40 % 5% 10 % 3% Кожну композицію ядра покривали засобом, який попереджує злипання, в умовах, описаних стосовно операції G. Засіб, який покращує сумісність, являє собою cуміш похідних жирних кислот, тобто віск Licomont (зареєстрована торгова марка) BS 100. У прикладах композиції використовують бітум 70/100 та зірчастий SBS, що реалізується компанією VERSALIS під назвою SOL T 6205 G. Зшивальний/вулканізувальний засіб одержують від компанії Eiffage Travux Publics під назвою Rétiflex. Порівняльний приклад 1 У таблиці 7 показано порівняльний приклад бітуму 70/100, змішаного у гранули за даним винаходом, та бітуму 70/100 (ядро з композиції 4; див. таблицю 4 вище), виготовленого традиційним способом, що відповідає необхідним технічним вимогам. У таблиці 7 також викладені результати досліджень відповідно до вибраних норм. Таблиця 7 Порівняльний приклад 1 Бітум-полімер, модифікований гранулами відповідно до композиції 4 90 % 10 % 2 год. 00 хв. 59 9 4% 0,6 % 1 год. 30 хв. Бітум 70/100 Гранули відповідно до композиції 4 (див. таблицю 4) Полімер: SBS Зшивальний засіб Тривалість виготовлення з досягненням повного диспергування полімеру та його зшивання Результати Проникність при 25°C (1/10° мм) (згідно з NF EN 1427) Бітум-полімер, виготовлений на заводі традиційним способом (порошок полімеру, диспергований у бітумі), що відповідає необхідним технічним вимогам 95,4 % від 40 до 70 UA 114534 C2 Продовження таблиці 7 Температура за методом "кільця і шару" (°C) (згідно з NF EN 1426) 82 >65 В'язкість за Брукфільдом у циліндрі B 160°C (мПа.с) (нестандартизований метод) 358 приблизно 550 Пружна деформація (%) (згідно з NF EN 13 398) 98 >85 Точка крихкості за Фраасом (°C) (згідно з NF EN 12 593) -12 приблизно -15 Кількісний аналіз SBS за допомогою інфрачервоної спектроскопії (нестандартизований метод) 4,2 4 Збережуваність через 3 доби при 180°C (згідно з NF EN13 399) 100 >90 Деформація розтягнення при 0°C та 100 мм (згідно з NF EN 13 589) Гранична величина відносного подовження (%) 9 8 Напруга (МПа) 3,3 2,7 Відносне подовження при розриві (%) 739 >440 Напруга (МПа) 1,6 1,4 Енергія (Дж/см2) 25 >15 5 10 15 20 Бітум, модифікований гранулами відповідно до композиції 4, відповідає необхідним технічним вимогам. Порівняльний приклад 2 В таблиці 8 показано порівняльний приклад бітумомінеральної суміші, одержаної з бітум/полімерної композиції, виготовленої традиційним способом у лабораторії (cуміш 1), та бітумомінеральної суміші, одержаної з бітум/полімерної композиції, яка містить гранули, одержані з композиції 1 (cуміш 2) відповідно до даного винаходу (ядро з композиції 1; див. таблицю 1 вище). У таблиці 8 також викладені результати досліджень відповідно до вибраних норм. Суміш 1 з таблиці 8 одержували шляхом додавання у грануляти і заповнювач (також називають як дрібні частинки для додавання), попередньо нагріті до 180°C, бітум/полімерної композиції з до 5 % незшитого полімеру SBS, диспергованого у бітумі типу 70/100 (виготовленого традиційним способом у лабораторії). Бітум/полімерну композицію доводили до температури 180°C перед її введенням у грануляти. Суміш 2 одержували шляхом додавання гранул відповідно до композиції 1 (введення при температурі навколишнього середовища) у грануляти, попередньо нагріті до 180°C. Бітум (бітум для додавання) типу 70/100, попередньо нагрітий до 140°C, потім додавали таким чином, щоб одержати бітумомінеральну cуміш із значеннями вмісту по зв'язувальній речовині та по полімеру, ідентичними суміші 1. Таблиця 8 Порівняльний приклад 2 Дрібний щебінь 10/14 Дрібний щебінь 6/10 Дрібний щебінь 2/6 Пісок 0/2 Вапняний заповнювач Агрегати на основі регенерованого асфальтобетону 0/10 Бітум-полімер (стандартне виготовлення у лабораторії) Бітум 70/100 для додавання 10 Суміш 1 18,63 % 20,00 % 18,00 % 17,00 % 2,30 % 20,00 % 4,07 % Суміш 2 18,63 % 20,00 % 18,00 % 17,00 % 2,30 % 20,00 % 3,41 % UA 114534 C2 Продовження таблиці 8 Гранули згідно композиції 1 Загальний вміст бітум-полімеру 5,00 % Модуль вмісту за вагою K 3,29 Максимальна щільність - об'ємний метод (згідно з NF EN 12 697-5) 3 Pmv (мг/м ) 2,501 Випробування на стиснення у конусній дробарці (згідно з NF EN 12 697-31) V(%) при 10 обертових рухах 16,0 V(%) при 80 обертових рухах 7,8 V(%) при 200 обертових рухах 4,8 Кут нахилу прямої -3,686 Випробування на чутливість до води (згідно з NF EN 12 697-12) Вміст пустот (%) 6,1 Cd (кПа) 10600 Cw (кПа) 10100 i/C 95 Випробування утворення борозен (згідно з EN 12 697-22+A1) Вміст пустот (%) 5,8 % Товщина зразків для випробувань 10,4 см Температура випробування 60,6°C Глибина борозни при: 1000 циклах 1,6 % 3000 циклах 1,9 % 10000 циклах 2,1 % 30000 циклах 2,3 % Модуль жорсткості при простому розтягненні (згідно з NF EN 12 697-26) Вміст пустот (%) 5,6 Модуль жорсткості при 15°C і 0,02 з (МПа) 9900 5 10 15 0,66 % 5,00 % 3,28 2,498 14,3 6,1 3,3 -3,611 5,7 10700 9800 92 5,0 % 10,2 см 60,0°C 1,9 % 2,2 % 2,5 % 2,7 % 5,2 10700 Суміш, виготовлена з використанням бітуму, модифікованого полімером SBS, на основі гранул відповідно до композиції 1, відповідає необхідним технічним вимогам. Порівняльний приклад 3 Вісім композицій гранул з різними долями бітуму, полімеру SBS та антиадгезійних наповнювачів оцінювали щодо стійкості при зберіганні. Набір гранул, за виключенням композиції, зазначеної для контрольного зразка 2, після грануляції та висушування покривали тальком на рівні 5 % за вагою. Набір композицій гранул після виготовлення упаковували або у звичайні мішки великого розміру (місткістю приблизно 600 кг), так звані м'які контейнери біг-бег, або у звичайні пластикові мішки невеликого розміру (місткістю 10 кг), упаковані на піддоні по 600 кг. Стійкість при зберіганні оцінювали протягом 9 місяців. Протягом цих 9 місяців температури варіювали від -10°C до +60°C. Результати спостережень, зафіксовані під час зберігання, представлені в таблиці 9. Таблиця 9 Стійкість при зберіганні Композиція Результати спостереження через 9 місяців зберігання Контрольний зразок 1 (з оболонкою): - 40 % SBS - 0 % антиадгезійного наповнювача - 5 % засобу, який покращує сумісність - 55 % бітуму 70/100 Повне і негайне ущільнення з моменту початку кондиціонування 11 UA 114534 C2 Продовження таблиці 9 Контрольний зразок 2 (без оболонки): - 40 % SBS - 10 % тальку - 5 % засобу, який покращує сумісність - 45 % бітуму 70/100 Композиція A (з оболонкою), що перебуває на зберіганні: - 25 % SBS - 10 % CaCО3 - 5 % засобу, який покращує сумісність - 60 % бітуму 70/100 Композиція B (з оболонкою), що перебуває на зберіганні: - 25 % SBS - 5 % CaCО3 - 5 % засобу, який покращує сумісність - 65 % бітуму 70/100 Композиція С (з оболонкою), що перебуває на зберіганні: - 35 % SBS - 3 % стеарату цинку - 5 % засобу, який покращує сумісність - 57 % бітуму 70/100 Композиція D (з оболонкою), що перебуває на зберіганні: - 30 % SBS - 10 % тальку - 5 % засобу, який покращує сумісність - 55 % бітуму 70/100 Композиція Е (з оболонкою), що перебуває на зберіганні: - 40 % SBS - 3 % стеарату цинку - 5 % засобу, який покращує сумісність - 52 % бітуму 70/100 Композиція F (з оболонкою), що перебуває на зберіганні: - 40 % SBS - 10 % тальку - 5 % засобу, який покращує сумісність - 45 % бітуму 70/100 5 10 15 Часткове ущільнення гранул через 4 місяця після кондиціонування Повне ущільнення гранул через 2 тижня після виготовлення Повне ущільнення гранул через 1 місяць після виготовлення Відсутність ущільнення у мішках Необхідно відзначити, що композиції відповідно до даного винаходу (з часткою полімеру щонайменше 30 %, тобто композиція C, композиція D, композиція E та композиція F, які перебувають на зберіганні) демонструють належну стійкість при зберіганні. Даний винахід забезпечує виготовлення сумішей на основі бітумів, модифікованих полімерами SBS, безпосередньо у змішувачах розчинозмішувальних установок. Характеристики є щонайменше ідентичними таким для сумішей, виготовлених на основі бітумів/полімерів SBS, що зазвичай виготовляються в установках для виробництва зв'язувальних речовин. Більш того, продукти, виготовлені на основі даного винаходу, забезпечують легкість зберігання (і, таким чином, легкість перемішування тощо). Відповідно, витрати на зберігання і на переміщення скорочуються у порівнянні з продуктами на основі бітумів/полімеру з рівня техніки (продуктами, що потребують зберігання при високій температурі у формі рідини). Все це безпосередньо призводить до зменшення споживання енергії. Стійкість продукту додатково забезпечує простоту експорту продукту. Композиція за даним винаходом, таким чином, може слугувати основою для виготовлення бітумної суміші, яка містить природні або штучні грануляти, заповнювач і вторинні матеріали. 12 UA 114534 C2 13 UA 114534 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 1. Спосіб одержання гранул з композиції на основі зв'язувальної матриці, що включає наступні стадії: a) забезпечення від 40 до 60 % за масою зв'язувальної матриці, від 30 до 40 % за масою полімеру, від 4 до 6 % за масою засобу, що покращує сумісність, та від 3 до 15 % за масою антиадгезійного наповнювача; b) мікронізація полімеру у присутності засобу, який покращує сумісність, з одержанням препарату на основі мікронізованого полімеру, який містить частинки полімеру з діаметром у діапазоні від 250 до 1000 мкм, переважно від 400 до 600 мкм; с) додавання зв'язувальної матриці у зазначений препарат на основі мікронізованого полімеру, одержаний на стадії b, з одержанням суміші на основі зв'язувальної матриці; d) додавання антиадгезійного наповнювача у зазначену суміш на основі зв'язувальної матриці, одержану на стадії с, з утворенням ядра; e) формування ядра, одержаного на стадії d, у попередньо гранульований продукт; f) висушування попередньо гранульованого продукту; g) покриття попередньо гранульованого продукту оболонкою із засобом, що перешкоджає злипанню; при цьому стадію b здійснюють при температурі, яка менше або дорівнює 60 °C, стадії с, а стадію d здійснюють при температурі у діапазоні від 130 до 200 °C. 2. Спосіб за п. 1, в якому стадія e передбачає забезпечення тиску у діапазоні від 2000 кПа до 7000 кПа. 3. Спосіб за будь-яким з попередніх пунктів, в якому полімер являє собою стирол-бутадієнстирольний співполімер (SBS). 4. Спосіб за будь-яким з попередніх пунктів, в якому стадія d додаткового включає додавання від 1 до 5 % за масою зшивального засобу. 5. Спосіб за будь-яким з попередніх пунктів, в якому засіб, який покращує сумісність, переважно вибирають з групи, що включає віск на основі суміші похідних жирних кислот, парафіновий віск, віск рослинного походження, віск тваринного походження або їх суміш. 6. Спосіб за будь-яким з попередніх пунктів, в якому зв'язувальну матрицю вибирають з групи, що включає бітум класу 35/50, бітум класу 50/70, бітум класу 70/100, бітум класу 160/220, смолу талової олії або її похідні, суміш жирних кислот або їх похідних, масло рослинного походження, масло тваринного походження, похідне каніфолі, метиловий естер рослинної олії або їх суміш. 7. Спосіб за будь-яким з попередніх пунктів, в якому антиадгезійний наповнювач вибирають з групи, що включає тальк, стеарат цинку, стеарат кальцію, стеарат магнію, порошок поліетилену, поліетиленовий віск, подрібнений діоксид кремнію, сажу або їх суміш. 8. Спосіб за будь-яким з попередніх пунктів, в якому стадія e включає розрізання шляхом зрізання зазначеного ядра таким чином, щоб одержати попередньо гранульований продукт, утворений з частинок, причому зазначені частинки характеризуються масою у перерахунку на приблизно сто частинок у діапазоні від 0,6 до 0,8 г. 9. Спосіб за будь-яким з попередніх пунктів, який характеризується тим, що полімер, одержаний на стадії а, перебуває у формі зерен з розміром у діапазоні від 1 до 10 мм. 10. Композиція на основі зв'язувальної матриці у формі гранул, при цьому кожна гранула містить ядро і оболонку та характеризується вагою у перерахунку на приблизно сто частинок у діапазоні від 0,5 до 2 г, при цьому ядро містить: від 40 до 60 % за масою зв'язувальної матриці; від 30 до 40 % за масою полімеру; від 4 до 6 % за масою засобу, який покращує сумісність, та від 2 до 15 % за масою антиадгезійного наповнювача; та при цьому оболонка містить засіб, що перешкоджає злипанню. 11. Композиція за п. 10, в якій ядро додатково містить від 1 до 5 % за масою зшивального засобу. 12. Застосування композиції за п. 10 або п. 11 у розчинозмішувальній установці. 13. Застосування композиції за п. 11 в установці для одержання зв'язувальних речовин. 55 Комп’ютерна верстка Г. Паяльніков Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 14

ДивитисяДодаткова інформація

Назва патенту англійськоюBituminous composition in the form of granules and method for preparing same

Автори англійськоюKrafft, Serge, Loup, Frederic

Автори російськоюКрафт Сэрж, Луп Фрэдэрик

МПК / Мітки

МПК: C08J 3/22, C08J 3/12, C08J 3/00, C08J 3/20

Мітки: спосіб, форми, гранул, бітумна, одержання, композиція

Код посилання

<a href="https://ua.patents.su/16-114534-bitumna-kompoziciya-u-formi-granul-ta-sposib-oderzhannya.html" target="_blank" rel="follow" title="База патентів України">Бітумна композиція у формі гранул та спосіб її одержання</a>

Попередній патент: Протизламний тумблерний замок

Наступний патент: Спосіб перевірки достовірності вихідних сигналів внутрішньокорпусного детектора ядерного реактора

Випадковий патент: Спосіб діагностики розвитку остеопорозу