Модифіковані матеріали носіїв для каталізаторів

Номер патенту: 95442

Опубліковано: 10.08.2011

Автори: Монен Роландус Х.В., Ванг Тао, Сейпкес Андре Х., Вейд Леслі Е., Кімміч Барбара

Формула / Реферат

1. Процес виготовлення вінілацетату, який включає у себе:

приведення в контакт сировини, що містить газ, який містить етилен, оцтову кислоту і кисень, з каталізатором, що містить паладій та золото, який створений на модифікованому та кальцинованому матеріалі носія, в результаті чого одержують вінілацетат та як мінімум один побічний продукт, в якому матеріал носія є модифікований

1) ніобієм, магнієм, танталом, ітрієм, лантаном, празеодимом, їх солями або їх комбінаціями; або

2) титаном, цирконієм, їх солями або їх комбінаціями,

коли матеріал носія вибирають з діоксиду цирконію, титаносилікату та цирконосилікату.

2. Процес за п. 1, який відрізняється тим, що побічний продукт містить етилацетат, причому кількісне відношення етилацетату до вінілацетату, що одержують в результаті, складає менше ніж 800 ч. на млн.

3. Процес за будь-яким з пп. 1 або 2, який відрізняється тим, що побічний продукт містить етилацетат, причому кількісне відношення етилацетату до вінілацетату, що одержують в результаті, складає менше ніж 250 ч. на млн.

4. Процес за будь-яким з пп. 1-3, який відрізняється тим, що каталізатор додатково містить активаційний засіб солі лужного металу.

5. Процес за будь-яким з пп. 1-4, який відрізняється тим, що каталізатор має СО2-селективність менше ніж 9,0 %.

6. Процес за будь-яким з пп. 1-5, який відрізняється тим, що каталізатор має СО2-селективність менше ніж 9,0 % при 45 % перетворенні О2.

7. Процес за будь-яким з пп. 1-6, який відрізняється тим, що побічний продукт містить етилацетат, причому кількісне відношення етилацетату до вінілацетату, що одержують в результаті, складає менше ніж 800 ч. на млн., та в якому каталізатор має СО2-селективність менше ніж 9,0 %.

8. Процес за будь-яким з пп. 1-7, який відрізняється тим, що побічний продукт містить етилацетат, причому кількісне відношення етилацетату до вінілацетату, що одержують в результаті, складає менше ніж 800 ч. на млн., та в якому каталізатор має СО2-селективність менше ніж 9,0 % при 45 % перетворенні О2.

9. Процес за будь-яким з пп. 1-8, який відрізняється тим, що побічний продукт містить етилацетат, причому кількісне відношення етилацетату до вінілацетату, що одержують в результаті, складає менше ніж 250 ч. на млн., та в якому каталізатор має СО2-селективність менше ніж 9,0 %.

10. Процес за будь-яким з пп. 1-9, який відрізняється тим, що побічний продукт містить етилацетат, причому кількісне відношення етилацетату до вінілацетату, що одержують в результаті, складає менше ніж 250 ч. на млн., та в якому каталізатор має СО2-селективність менше ніж 9,0 % при 45 % перетворенні О2.

11. Процес за будь-яким з пп. 1-10, який відрізняється тим, що матеріал носія є модифікований ніобієм, магнієм або їх комбінаціями.

12. Процес за будь-яким з пп. 1-11, який відрізняється тим, що матеріал носія містить діоксид цирконію.

13. Процес за будь-яким з пп. 1-12, який відрізняється тим, що матеріал носія містить титаносилікат або цирконосилікат.

14. Процес за будь-яким з пп. 1-13, який відрізняється тим, що матеріалом носія є шаруватий матеріал носія.

15. Процес виготовлення каталізатора для одержання вінілацетату, який включає у себе:

просочування матеріалу носія водним розчином модифікатора, в якому модифікатор містить:

1) ніобій, магній, тантал, ітрій, лантан, празеодим, їх солі або їх комбінації; або

2) титан, цирконій, їх солі або їх комбінації,

коли матеріал носія вибирають з діоксиду цирконію, титаносилікату та цирконосилікату;

кальцинування модифікованого матеріалу носія;

просочування модифікованого матеріалу носія водним розчином попередника каталітичного компонента, в якому попередник каталітичного компонента містить паладій, золото та їх комбінації; та

відновлення попередника каталітичного компонента шляхом приведення в контакт матеріалу носія з відновним середовищем.

16. Процес за п. 15, який відрізняється тим, що стадія кальцинування модифікованого матеріалу носія включає у себе кальцинування при температурі від 300 до 700 °C.

17. Процес за будь-яким з пп. 15 або 16, який відрізняється тим, що перша стадія просочування включає у себе просочування матеріалу носія розчином модифікатора у кількості від 0,1 % (мас.) до 4,0 % (мас.) від маси матеріалу носія.

18. Процес за будь-яким з пп. 15-17, який відрізняється тим, що розчин модифікатора містить ніобій, магній або їх комбінації.

19. Процес за будь-яким з пп. 15-17, який відрізняється тим, що розчин модифікатора містить титан, цирконій або їх комбінації.

20. Процес за будь-яким з пп. 15-17, який відрізняється тим, що розчин модифікатора містить хлорид, нітрат, оксалат, лактат або їх комбінації.

21. Процес за будь-яким з пп. 15-20, який відрізняється тим, що матеріал носія містить діоксид цирконію.

22. Процес за будь-яким з пп. 15-21, який відрізняється тим, що матеріалом носія є шаруватий матеріал носія.

23. Процес за будь-яким з пп. 15-22, який відрізняється тим, що додатково включає у себе кальцинування після просочування модифікованого матеріалу носія розчином попередника каталітичного компонента.

24. Процес за будь-яким з пп. 15-23, який відрізняється тим, що додатково включає у себе приведення в контакт каталізатора з активаційним засобом.

25. Процес за будь-яким з пп. 15-24, який відрізняється тим, що додатково включає у себе приведення в контакт матеріалу носія з ацетатом лужного металу в кількості від 10 до 70 грамів на літр каталізатора.

26. Процес за будь-яким з пп. 15-25, який відрізняється тим, що стадія приведення в контакт з каталітичним компонентом передбачає приведення в контакт з паладієм, взятим у кількості від 1 до 10 грамів на літр каталізатора, і золотом, взятим у кількості від 0,5 до 10 грамів на літр каталізатора, причому кількість золота складає від 10 до 125 мас. % від маси паладію.

27. Композиція для здійснення каталізу при виготовленні вінілацетату, яка містить:

матеріал носія, на якому приведено в контакт принаймні модифікатор, паладій та золото, для створення каталізатора, в якій як мінімум модифікований матеріал носія є кальцинованим у невідновлюваній атмосфері; та модифікатор містить:

1) ніобій, магній, тантал, ітрій, лантан, празеодим, їх солі та їх комбінації; або

2) титан, цирконій, їх солі та їх комбінації,

коли матеріал носія вибраний з титаносилікату, цирконосилікату та діоксиду цирконію.

28. Композиція за п. 27, яка відрізняється тим, що модифікатор містить ніобій, магній, тантал, ітрій, лантан, празеодим та їх комбінації, а матеріал носія додатково містить діоксид кремнію.

29. Композиція за будь-яким з пп. 27 або 28, яка відрізняється тим, що модифікатор містить ніобій, магній, тантал, ітрій, лантан, празеодим та їх комбінації, а матеріал носія додатково містить діоксид кремнію та діоксид алюмінію.

30. Композиція за будь-яким з пп. 27-29, яка відрізняється тим, що матеріал носія містить діоксид цирконію.

31. Композиція за будь-яким з пп. 27-30, яка відрізняється тим, що матеріал носія містить шаруватий матеріал носія.

32. Композиція за будь-яким з пп. 27-31, яка відрізняється тим, що каталізатор містить від 1 до 10 грамів паладію та від 0,5 до 10 грамів золота на літр каталізатора, причому кількість золота складає від 10 до 125 мас. % від маси паладію.

33. Композиція за будь-яким з пп. 27-32, яка відрізняється тим, що каталізатор містить активаційний засіб, яким є ацетат лужного металу, в кількості від 10 до 70 грамів на літр каталізатора.

34. Композиція за будь-яким з пп. 27-33, яка відрізняється тим, що має СО2-селективність менше ніж 9,0 % при 45 % перетворенні О2.

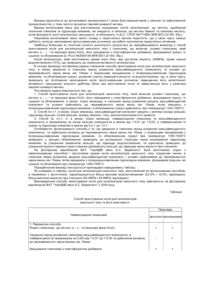

Текст