Спосіб і пристрій для одержання мінерального розплаву

Номер патенту: 100730

Опубліковано: 25.01.2013

Автори: Хансен Ларс Ельмекілле, Хансен Петер Фаркас Біндеруп, Хансен Ларс Крестен, Боллунн Ларс

Формула / Реферат

1. Спосіб одержання мінерального розплаву, причому спосіб включає стадії, в яких:

готують циркуляційну камеру (1) згоряння; вводять паливо, попередньо нагрітий мінеральний матеріал і газ для підтримування горіння в циркуляційну камеру (1) згоряння; спалюють паливо в циркуляційній камері (1) згоряння, тим самим розплавлюють мінеральний матеріал з утворенням мінерального розплаву і генеруванням відхідних газів; відділяють відхідні гази від мінерального розплаву, збирають мінеральний розплав і пропускають відхідні гази в систему теплообміну; в якому мінеральний матеріал включає перший мінеральний матеріал і другий мінеральний матеріал, причому перший мінеральний матеріал являє собою сировинний мінеральний матеріал, другий мінеральний матеріал являє собою мінеральну вату зі зв'язуючим засобом; причому відрізняється тим, що: перший і другий мінеральні матеріали подають в систему теплообміну окремо; перший мінеральний матеріал попередньо нагрівають шляхом контакту з відхідними газами, і потім другий мінеральний матеріал попередньо нагрівають шляхом контакту з відхідними газами і попередньо нагрітим першим мінеральним матеріалом.

2. Спосіб за п. 1, в якому мінеральний матеріал містить між 5 і 70 % мас., переважно між 10 і 60 % мас., і найбільш переважно між 25 і 50 % мас. другого мінерального матеріалу.

3. Спосіб за будь-яким з попередніх пунктів, в якому система теплообміну включає: перший циклонний пристрій (12) для попереднього нагрівання і перший трубопровід (11) від циркуляційної камери (1) згоряння до першого циклонного пристрою (12) для попереднього нагрівання, через який пропускають відхідні гази, в якому перший і другий мінеральні матеріали вводять в перший трубопровід (11), причому перший мінеральний матеріал вводять в перший трубопровід ближче до циркуляційної камери згоряння, ніж другий мінеральний матеріал.

4. Спосіб за п. 3, в якому система теплообміну додатково включає: другий циклонний пристрій (13) для попереднього нагрівання і другий трубопровід (14) від першого циклонного пристрою (12) для попереднього нагрівання до другого циклонного пристрою (13) для попереднього нагрівання, через який пропускають відхідні гази, в якому перший мінеральний матеріал вводять у другий трубопровід і піддають вихідному попередньому нагріванню у другому циклонному пристрої для попереднього нагрівання перед введенням в перший трубопровід.

5. Спосіб за п. 4, в якому вихідне попереднє нагрівання першого мінерального матеріалу проводять в діапазоні температур 400-500 °C.

6. Спосіб за будь-яким з попередніх пунктів, в якому відхідні гази мають температуру від 1300 до 1500 °C, коли вони контактують з першим мінеральним матеріалом.

7. Спосіб за будь-яким з попередніх пунктів, в якому другий мінеральний матеріал попередньо нагрівають до температури щонайменше 800 °C, переважно від 850 до 950 °C, шляхом контакту з відхідними газами і попередньо нагрітим першим мінеральним матеріалом.

8. Спосіб за п. 1, в якому мінеральна вата являє собою волокна зі скельної породи, каменя або шлаку, і згідно з аналізом мають склад, по масі оксидів, що включає менше 10 % NaO+K2O, більше 20 % CaO+MgO, більше 3 % заліза, розрахованого як FeO, і менше 50 % SiO2.

9. Пристрій для здійснення способу за будь-яким з попередніх пунктів, який включає: циркуляційну камеру (1) згоряння, яка має впускний канал для палива, впускний канал для змішаного мінерального матеріалу і впускний канал для газу для підтримування горіння,

пристрій для збирання мінерального розплаву, і систему теплообміну, яка включає перший циклонний пристрій (12) для попереднього нагрівання, перший трубопровід (11) від циркуляційної камери (1) згоряння до першого циклонного пристрою (12) для попереднього нагрівання, для транспортування відхідних газів, трубопровід для транспортування першого мінерального матеріалу до першого трубопроводу (11), впускний канал для введення другого мінерального матеріалу в перший трубопровід (11) в точці, яка знаходиться далі від циркуляційної камери (1) згоряння, ніж випускний канал трубопроводу для першого мінерального матеріалу, і

трубопровід (3) для змішаного мінерального матеріалу від першого циклонного пристрою для попереднього нагрівання (12) до впускного каналу для змішаного мінерального матеріалу в циркуляційній камері згоряння (1).

10. Пристрій за п. 9, в якому система теплообміну додатково включає: другий циклонний пристрій (13) для попереднього нагрівання, другий трубопровід (14) від першого циклонного пристрою (12) для попереднього нагрівання до другого циклонного пристрою (12) для попереднього нагрівання для транспортування відхідних газів, і впускний канал для першого мінерального матеріалу для введення першого мінерального матеріалу у другий трубопровід, в якому трубопровід для першого мінерального матеріалу веде від другого циклонного пристрою (13) для попереднього нагрівання до першого трубопроводу (11).

Текст

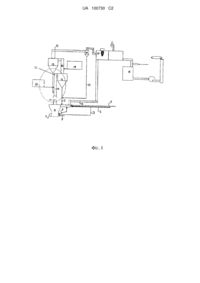

Реферат: Даний винахід стосується пристрою і способу одержання мінерального розплаву, причому спосіб включає стадії, в яких: готують циркуляційну камеру (1) згоряння; вводять паливо, попередньо нагрітий мінеральний матеріал і газ для підтримування горіння в циркуляційну камеру (1) згоряння; спалюють паливо в циркуляційній камері (1) згоряння, тим самим розплавлюють мінеральний матеріал з утворенням мінерального розплаву і генеруванням відхідних газів; відділяють відхідні гази від мінерального розплаву, збирають мінеральний розплав (9) і пропускають відхідні гази (10) в систему теплообміну, причому спосіб відрізняється тим, що мінеральний матеріал включає перший мінеральний матеріал і другий мінеральний матеріал, причому перший мінеральний матеріал має більш високу температуру спікання, ніж другий мінеральний матеріал, і перший і другий мінеральні матеріали подають в систему теплообміну окремо, в якій перший мінеральний матеріал попередньо нагрівають шляхом контакту з відхідними газами, і потім другий мінеральний матеріал попередньо нагрівають шляхом контакту з відхідними газами і попередньо нагрітим першим мінеральним матеріалом. UA 100730 C2 (12) UA 100730 C2 UA 100730 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки, до якої належить винахід Даний винахід стосується одержання мінерального розплаву шляхом спалювання горючого матеріалу в присутності неорганічного дисперсного матеріалу і тим самим формування розплаву. Винахід особливо зорієнтований на використання перероблюваних відходів мінеральних матеріалів. Розплав потім може бути перетворений у волокна для одержання мінеральних волокон або застосований в інших виробничих процесах. Рівень техніки Звичайний шлях одержання розплаву для волокон з шлаку, каменя або скельної породи традиційно полягав в застосуванні шахтної печі, в якій самопідтримуваний штабель з неорганічного дисперсного матеріалу нагрівають спалюванням горючого матеріалу в топці. Штабель поступово розплавлюється і поповнюється зверху, причому розплав стікає вниз через штабель і виходить з донної частини печі. Звичайною піччю для цієї мети є вагранка. Необхідно, щоб штабель був самопідтримуваним і проникним для газоподібних продуктів горіння, які в основному утворюються при згорянні вуглецьвмісного матеріалу в штабелі. Тому необхідно, щоб штабель в будь-якому місці був відносно грубозернистим (щоб цей штабель був проникним) і мав високу фізичну міцність і не осідав при горінні або ефективно протікаючому розплавленні. На практиці це означає, що вуглецьвмісний матеріал являє собою кокс, і дисперсний матеріал являє собою одне з груборозмеленої скельної породи, каменя або шлаку. Якщо використовують тонкодисперсні частинки мінерального матеріалу, такого як відходи мінеральної вати, то доводиться йти на додаткові витрати і зазнавати незручностей при формуванні його в брикети. Для брикетування звичайно застосовують сірковмісні матеріали як зв'язуючий засіб, такі як портландцемент з гіпсом, і це означає, що вихідний потік дуже ймовірно буде мати високий вміст сірки, яку необхідно видаляти. Вагранка або інша система шахтної печі також має той недолік, що в печі завжди є тенденція до створення значною мірою відновних умов, так що частина заліза відновлюється до металевого заліза. Це зумовлює необхідність відділення металевого заліза від розплаву, скорочує рівень виробництва мінеральної вати, призводить до утворення залізних відходів і також схильний створювати небезпеку корозії в секції, що містить залізо і шлак. Ще один недолік полягає в тому, що процес не має високого термічного коефіцієнта корисної дії. Незважаючи на ці недоліки, спосіб з використанням вагранки або іншої шахтної печі став широко поширеним у всьому світі для виготовлення волокон з скельної породи, каменя або шлаку. Альтернативна і абсолютно інша система для одержання мінерального розплаву, яка усуває або зменшує недоліки системи вагранки, представлена в ранній патентній публікації WO 03/002469, що належить авторам даного винаходу. Ця система включає суспендування подрібненого в порошок вугілля або іншого палива в попередньо нагрітому повітрі для підтримування горіння і спалювання суспендованого палива в присутності суспендованого дисперсного мінерального матеріалу в циркуляційній камері згоряння, тобто, в камері згоряння, в якій суспендовані дисперсні матеріали і повітря циркулюють в системі, яка являє собою циклонну циркуляційну систему або подібна до такої. Звичайно це називають циклонною піччю. Суспензію вугілля в попередньо нагрітому повітрі і дисперсний мінеральний матеріал вводять через верхню частину або поблизу верхньої частини камери згоряння. Всередині камери згоряння відбувається горіння дисперсного вугілля, і дисперсний матеріал перетворюється в розплав. Розплав і дисперсний матеріал, який ще не розплавився, відкидаються на стінки камери циркулюючими газами і будуть стікати вниз по камері. Розплав збирається у відстійному резервуарі в донній частині камери. Для підвищення ефективності використання енергії в циклонній печі, в патентному документі WO 03/002469 відхідні гази, які залишають циркуляційну камеру при температурі в діапазоні від 1400 до 1700 °C, використовують для попереднього нагрівання дисперсного матеріалу. У патентному документі WO 03/002469 указано, що відхідні гази охолоджують до температури від 1000 до 1500 °C і потім змішують з мінеральним матеріалом для попереднього нагрівання його до температури від 700 до 1050 °C. Патентні документи ЕР-А-1889876 і WO 2008/019780 також розкривають циклонну систему. Циклонна піч має істотні переваги перед вагранкою або іншими шахтовими печами. Відносно палива вона виключає необхідність в брикетуванні тонкодисперсних частинок, і може бути використано широке різноманіття палив, що включають, наприклад, пластмаси. Використання циклонної плавильної печі усуває ризик відновлення рудних матеріалів до заліза, і виділяє відхідні гази, які є екологічно прийнятними. Гнучкість відносно продуктивності розплавлення є набагато кращою, ніж у вагранці, і це означає, що виробництво може бути без 1 UA 100730 C2 5 10 15 20 25 30 35 40 45 50 55 великих зусиль і швидко переведене, наприклад, з 40 %-ного режиму на 100 % загальної продуктивності так, що час, який затрачується на зміну режиму, значно скорочується. Більш того розплавлення в циклонній печі відбувається набагато швидше, ніж у випадку вагранки, і займає час близько хвилин, але не близько годин. Таким чином, застосування системи циклонної плавильної печі є економічно вигідним і екологічно бажаним, і система, розкрита в патентному документі WO 03/002469, працює добре. Однак є можливості удосконалення способу. У патентному документі WO 03/002469 мінеральний матеріал переважно включає невизначену частку відходів мінеральної вати зі зв'язуючим засобом. Загалом вигідно мати можливість вторинного використання матеріалу відходів. Однак автори даного винаходу виявили, що, коли в системі згідно з патентним документом WO 03/002469 використовують мінеральну вату зі зв'язуючим засобом, мінеральний матеріал виявляє схильність до втрати своїх характеристик сипкості вільних частинок і починає злипатися. Це особливо виявляється, коли застосовують значну кількість відходів мінеральної вати, таку як 5 % або більше від загальної кількості мінерального матеріалу. Втрата характеристик сипкості вільних частинок мінерального матеріалу перешкоджає ефективному протіканню мінерального матеріалу і газів в системі теплообміну і навіть може призводити до його закупорування. Вона також скорочує ефективність згоряння в циркуляційній камері згоряння, оскільки більша кількість енергії потрібна для розплавлення більш великих агломератів мінерального матеріалу, ніж це потрібно для розплавлення більш тонкодисперсних частинок. Мета даного винаходу полягає в забезпеченні способу одержання мінеральної вати, який може бути застосований для вторинного використання відходів мінерального матеріалу, в той же час із збереженням характеристик текучості мінерального матеріалу і досягненням високого рівня енергетичного коефіцієнта корисної дії. Патентний документ US 5,006,141 описує спосіб одержання скла з використанням теплоти згоряння для розплавлення матеріалу для виробництва скла в печі для виготовлення скла. Застосовувана піч не є піччю з циркуляційною камерою згоряння. Для одержання розплаву використовують два сировинних матеріали, один з яких являє собою сировинну шихту, а інший являє собою склобій. Склобій попередньо нагрівають раніше сировинної шихти. Немає жодних вказівок на те, що сировинна шихта має більш низьку температуру спікання, ніж склобій. Склобій попередньо нагрівають до температури близько 650 °C (1200 °F), і сировинну шихту попередньо нагрівають до температури близько 250 °C (490 °F). Суть винаходу Згідно з першим аспектом, даний винахід представляє спосіб одержання мінерального розплаву, причому спосіб включає стадії, в яких: готують циркуляційну камеру згоряння; вводять в циркуляційну камеру згоряння паливо, попередньо нагрітий мінеральний матеріал і газ для підтримування горіння; спалюють паливо в циркуляційній камері згоряння, тим самим розплавлюють мінеральний матеріал з утворенням мінерального розплаву і генеруванням відхідних газів; відділяють відхідні гази від мінерального розплаву, збирають мінеральний розплав і пропускають відхідні гази через систему теплообміну; в якому мінеральний матеріал включає перший мінеральний матеріал і другий мінеральний матеріал, причому перший мінеральний матеріал має вищу температуру спікання, ніж другий мінеральний матеріал; причому спосіб який відрізняється тим, що: перший і другий мінеральні матеріали вводять в систему теплообміну окремо, перший мінеральний матеріал попередньо нагрівають шляхом контактування з відхідними газами, і потім другий мінеральний матеріал попередньо нагрівають шляхом контактування з відхідними газами і попередньо нагрітим першим мінеральним матеріалом. Згідно з другим аспектом, даний винахід представляє пристрій, придатний для здійснення способу згідно з першим аспектом винаходу, який включає: циркуляційну камеру згоряння, яка має впускний канал для палива, впускний канал для змішаного мінерального матеріалу і впускний канал для газу для підтримування горіння, пристрій для збирання мінерального розплаву, і систему теплообміну, що включає перший циклонний пристрій для попереднього нагрівання, перший трубопровід від циркуляційної камери згоряння до першого циклонного пристрою для попереднього нагрівання для транспортування відхідних газів, 2 UA 100730 C2 5 10 15 20 25 30 35 40 45 50 55 60 трубопровід для першого мінерального матеріалу для транспортування першого мінерального матеріалу в перший трубопровід, впускний канал для другого мінерального матеріалу для введення другого мінерального матеріалу в перший трубопровід в точці, яка знаходиться далі від циркуляційної камери згоряння, ніж випускний канал трубопроводу для першого мінерального матеріалу, і трубопровід для змішаного мінерального матеріалу від першого циклонного пристрою для попереднього нагрівання до впускного каналу для змішаного мінерального матеріалу в циркуляційній камері згоряння. Згідно з третім аспектом, даний винахід стосується способу одержання мінерального розплаву, причому спосіб включає стадії, в яких: готують циркуляційну камеру згоряння; вводять в циркуляційну камеру згоряння паливо, попередньо нагрітий мінеральний матеріал і газ для підтримування горіння; спалюють паливо в циркуляційній камері згоряння, тим самим розплавлюють мінеральний матеріал з утворенням мінерального розплаву і генеруванням відхідних газів; відділяють відхідні гази від мінерального розплаву, збирають мінеральний розплав і пропускають відхідні гази через систему теплообміну; в якому мінеральний матеріал включає перший мінеральний матеріал, який являє собою сировинний мінеральний матеріал, і другий мінеральний матеріал, який являє собою мінеральну вату зі зв'язуючим засобом; причому спосіб який відрізняється тим, що: перший і другий мінеральні матеріали вводять в систему теплообміну окремо, перший мінеральний матеріал попередньо нагрівають шляхом контактування з відхідними газами, і потім другий мінеральний матеріал попередньо нагрівають шляхом контактування з відхідними газами і попередньо нагрітим першим мінеральним матеріалом. У винаході є істотним, що мінеральний матеріал включає два типи мінерального матеріалу, перший мінеральний матеріал і другий мінеральний матеріал. У першому аспекті є істотним, що перший мінеральний матеріал має більш високу температуру спікання, ніж другий мінеральний матеріал. Як правило, перший мінеральний матеріал є "сировинним" або необробленим, і другий мінеральний матеріал є обробленим. Згідно з третім аспектом винаходу, є істотним, що перший мінеральний матеріал являє собою сировинний мінеральний матеріал, і другий мінеральний матеріал являє собою мінеральну вату зі зв'язуючим засобом. Оброблений мінеральний матеріал, такий як мінеральні волокна, звичайно має аморфні структури і включає добавки, такі як органічні або неорганічні зв'язуючі засоби. Обидві ці характеристики загалом зумовлюють більш низьку температуру спікання, ніж для сировинних мінеральних матеріалів, які типово знаходяться в кристалічній формі. Оброблений мінеральний матеріал може являти собою, наприклад, мінеральну вату, яка або не задовольняє технічні умови, для яких вона була оброблена, тобто, відхиляється від технічних умов, або була у вжитку, наприклад, як будівельний ізоляційний матеріал. Такий матеріал звичайно викидають. У даному винаході оброблений мінеральний матеріал може бути використаний повторно, чим скорочується серйозна проблема захоронення на звалищах і економиться енергія, і зменшення забруднення навколишнього середовища сприяє ослабленню кліматичних змін. У патентному документі WO 03/002469 в способі одержання мінеральної вати використовувати обмежені кількості обробленого мінерального матеріалу, такого як мінеральні волокна зі зв'язуючим засобом, і піддавали попередньому нагріванню як частину суміші з сировинними мінеральними матеріалами. Однак, в результаті більш низької температури спікання оброблених мінеральних матеріалів в порівнянні з сировинними мінеральними матеріалами, оброблені мінеральні матеріали мають схильність до розм'якшення або розплавлення в контакті з відхідними газами, і стають липкими, тим самим погіршуючи характеристики сипкості всієї кількості мінерального матеріалу і приводячи до виникнення багатьох вищевказаних проблем. Температура спікання мінерального матеріалу являє собою температуру, при якій частинки мінерального матеріалу починають сплавлятися і втрачають свої характеристики сипкості. Таким чином, ця проблема виникає кожен раз, коли використовують два типи мінеральних матеріалів, які мають різні температури спікання. Одним підходом, щоб уникнути погіршення характеристик сипкості мінерального матеріалу, було б охолоджування відхідних газів до рівня значно нижче температури спікання мінерального матеріалу з більш низькою температурою розм'якшення. Однак процес охолоджування неминуче призводить до втрати теплової енергії, тим самим знижуючи енергетичний коефіцієнт 3 UA 100730 C2 5 10 15 20 25 30 35 40 45 50 55 корисної дії системи. Для досягнення високої ефективності використання енергії в системі важливо утилізувати теплову енергію відхідних газів в максимально можливій мірі. У доповнення, це серйозно обмежило б максимальну температуру, досяжну для попередньо нагрітого мінерального матеріалу, оскільки вона була б істотно нижчою температури охолоджених відхідних газів. Даний винахід вирішує ці проблеми подачею першого мінерального матеріалу окремо від другого мінерального матеріалу і проведенням попереднього нагрівання в дві стадії. Перша стадія являє собою попереднє нагрівання першого мінерального матеріалу контактуванням його з відхідними газами. Друга стадія включає попереднє нагрівання другого мінерального матеріалу відхідними газами і попередньо нагрітим першим мінеральним матеріалом. Таким чином, до того моменту, коли відхідні гази досягають другого мінерального матеріалу, вони вже є погашеними (тобто, охолодженими) своїм контактом з першим мінеральним матеріалом. Цим шляхом відхідні гази можуть бути використані для попереднього нагрівання першого мінерального матеріалу при більш високій температурі, ніж це можливо, коли перший і другий мінеральні матеріали змішані, в той же час уникаючи розм'якшення або розплавлення мінерального матеріалу, які впливають шкідливим чином на характеристики сипкості. Постадійним нагріванням мінерального матеріалу на основі температури спікання також можна піддавати мінеральний матеріал попередньому нагріванню до більш високої загальної температури (в той же час уникаючи розплавлення або розм'якшення), ніж це можливо, коли мінеральний матеріал нагрівають в одну стадію. Це зумовлюється тим, що відхідні гази з більш високою температурою можуть бути використані в першій стадії для попереднього нагрівання першого мінерального матеріалу, так що загальна кількість теплової енергії, яка може бути передана мінеральному матеріалу загалом, є більш високою, ніж якби другий і перший мінеральні матеріали піддавали попередньому нагріванню спільно. Перевага даного винаходу полягає в тому, що мінеральні матеріали з більш низькою температурою спікання, ніж звичайна така, такі як оброблені мінеральні матеріали, можуть бути повторно використані при більш високих рівнях їх вмісту енергетично ефективним шляхом. У найбільш переважному варіанті здійснення другий мінеральний матеріал становить між 25 і 50 % від загальної кількості мінерального матеріалу. Застосування винаходу для вторинного використання оброблених мінеральних матеріалів не впливає шкідливим чином на якість розплаву, яка звичайно є високою. У переважному варіанті здійснення розплав використовують для одержання мінеральних волокон. Система теплообміну переважно включає перший циклонний пристрій для попереднього нагрівання, в який відхідні гази підводять з циркуляційної камери згоряння по першому трубопроводу. Переважно, щоб обидва типи мінеральних матеріалів вводили у відхідні гази в системі теплообміну до циклонного пристрою для попереднього нагрівання, причому перший мінеральний матеріал вводять в відхідні гази раніше, ніж другий мінеральний матеріал. Для додаткового підвищення енергетичного коефіцієнта корисної дії є переважним, щоб перший мінеральний матеріал спочатку нагрівали у другому циклонному пристрої для попереднього нагрівання до введення його у відхідні гази з циркуляційної камери згоряння в першому трубопроводі. Докладний опис винаходу Циркуляційна камера згоряння в даному винаході стосується типу, який часто називають як циклонна піч. Конструкція застосовних циклонних печей описана в різноманітних патентах, в тому числі US 3,855,951, US 4,135,904, US 4,553,997, US 4,544,394, US 4,957,527, US 5,114,122 і US 5,494,863. Камера в основному є швидше вертикальною, ніж горизонтальною піччю. Вона звичайно має циліндричну верхню секцію, в яку вводять паливо, мінеральний матеріал і газ для підтримування горіння, донну секцію в формі зрізаного конуса і базову секцію, в якій може бути зібраний розплав. Альтернативно камера може бути повністю циліндричною. Базова секція переважно являє собою інтегральну частину камери і може являти собою просто кінцеву частину донної ділянки, що має форму зрізаного конуса, або ж може бути циліндричною секцією на кінці донної ділянки. Переважно діаметр базової секції не перевищує діаметр верхньої секції, на відміну від традиційних систем, в яких часто застосовують резервуар у основи камери із збільшеним об'ємом. Базова секція має випускний канал для мінерального розплаву, через який розплав виходить потоком. Цей потік потім може бути підданий волокноутворенню будь-яким загальновживаним способом, наприклад, з використанням каскадної прядильної машини або пристрою з обертовою чашою, або будь-якого іншого традиційного способу відцентрового 4 UA 100730 C2 5 10 15 20 25 30 35 40 45 50 55 60 хвилеутворення. Альтернативно, мінеральний розплав може бути використаний в інших промислових процесах. Переважно, щоб в місці, в якому випускний канал для мінерального розплаву виходить з базової секції камери, він не відразу ж повертав би вниз, але замість цього мав би форму сифона. Під терміном "сифон" автори даного винаходу мають на увазі, що випускний канал, який звичайно являє собою трубу або жолоб, спочатку зорієнтований у напрямку вгору відносно отвору в камері, і потім спрямовується вниз перед надходженням в обладнання для хвилеутворення. Це є переважним для якості розплаву, оскільки будь-які незгорівші частинки палива на поверхні розплаву утримуються всередині камери. Паливо вводять в циркуляційну камеру згоряння. Може бути використане будь-яке горюче паливо. Паливо може бути газоподібним при кімнатній температурі, таким як бутан, пропан, метан або природний газ, але переважно являє собою рідкий або твердий матеріал. Паливо переважно знаходиться в дисперсній формі, і найбільш переважно являє собою дисперсний вуглецьвмісний матеріал. Коли паливо є рідиною, його використовують у вигляді краплин, тобто, частинок рідкого палива. У цьому варіанті здійснення паливо може являти собою частинки мінерального масла або інших рідин на основі вуглецю. Однак в даному винаході паливо в дисперсному стані переважно є твердим. Воно в основному являє собою вуглецьвмісний матеріал і може бути будь-яким дисперсним вуглецьвмісним матеріалом, який має належну теплотворну здатність. Теплотворна здатність може бути відносно низькою, наприклад, на такому низькому рівні, як 10000 кДж/кг, або навіть аж до 5000 кДж/кг. Таким чином, воно може являти собою, наприклад, висушені осади стічних вод або паперові відходи. Переважно воно має більш високу теплотворну здатність і може являти собою витрачене облицювання тиглів з алюмінієвої промисловості, відходи, які містять вугілля відходи, такі як вугільні хвости, або порошкоподібне вугілля. У переважному варіанті здійснення паливо являє собою порошкоподібне вугілля і може бути вугільним дрібняком, але переважно деяку частину, і звичайно щонайменше 50 %, і переважно щонайменше 80 %, і звичайно все вугілля одержують подрібненням великошматового вугілля, наприклад, з використанням кульового млина. Вугілля, чи постачається воно спочатку у вигляді дрібняку або великих шматків, може бути вугіллям високої якості або може являти собою вугільні відходи з високим вмістом неорганічних домішок, наприклад, від 5 до 50 % неорганічних домішок, з іншою кількістю, що доводиться на вуглець. Переважно, вугілля головним чином або повністю являє собою вугілля хорошої якості, наприклад, бітумінозне або субітумінозне вугілля (стандарт ASTM D388 1984), і містить летючі компоненти, які сприяють займанню. Частинки палива переважно мають розмір частинок в діапазоні від 50 до 1000 мкм, переважно від близько 50 до 200 мкм. У основному щонайменше 90 % частинок (по вазі) мають величину в цьому діапазоні. Усереднене значення загалом становить близько 70 мкм середнього розміру, причому 90 % з величиною в діапазоні менше 100 мкм. Паливо може бути підведене в камеру через живильний трубопровід традиційним способом для формування потоку частинок палива. Звичайно це передбачає застосування газоподібного носія, в якому завислі частинки палива. Газоподібний носій може являти собою повітря, збагачене киснем, повітря або чистий кисень (переважно при температурі навколишнього середовища, щоб уникнути зворотних ударів полум'я), або ж менш реакційноздатного газу, такого як азот. Газоподібний носій розглядається як частина газу для підтримування горіння. Щонайменше деяку частину, і переважно велику частину палива вводять у верхню секцію циркуляційної камери згоряння. Однак в переважних варіантах здійснення деяку частину палива, яка називається вторинним паливом, також вводять в донну частину циркуляційної камери згоряння, як обговорюється нижче. У даному винаході попередньо нагрітий мінеральний матеріал вводять в циркуляційну камеру згоряння. Дуже важливо, щоб використовувалися два типи мінеральних матеріалів, перший і другий мінеральні матеріали. У першому аспекті винаходу дуже важливо, щоб перший мінеральний матеріал мав більш високу температуру спікання, ніж другий мінеральний матеріал. Це також справедливо для третього аспекту винаходу, де перший мінеральний матеріал являє собою сировинний мінеральний матеріал, і другий мінеральний матеріал являє собою мінеральну вату зі зв'язуючим засобом. Температура спікання мінеральних матеріалів може бути виміряна будь-яким з відповідних методів, багато які з яких застосовуються в технології. Немає істотного значення, який метод використовують для вимірювання температури спікання, за умови, що для обох мінеральних матеріалів застосовують один і той же метод. Це зумовлюється тим, що для винаходу важливо, щоб мінеральні матеріали, які мають різні температуру спікання, були розділені, і тим самим 5 UA 100730 C2 5 10 15 20 25 30 35 40 45 50 55 60 набагато важливіше мати можливість точно визначити швидше відносні, ніж абсолютні температури спікання. Один метод, який може бути застосований, полягає в наступному: досліджуваний зразок встановлюють в трубчастому реакторі, забезпеченому великопористою спеченою пластиною. Реактор повинен бути зроблений зі сталі або кварцу. Реактор вміщують в трубчасту піч з електричним нагрівом, яка може бути нагріта до температур, що перевищують 900 °C. Досліджуваний зразок сировинного матеріалу в кількості, достатній для формування шару товщиною 20 мм, вміщують на спечену пластину трубчастого реактора, який потім встановлюють в попередньо нагріту трубчасту піч з електричним нагріванням. Піч нагрівають до температур в діапазоні 800-1000 °C. Через спечену пластину і досліджуваний матеріал пропускають потік газу і вимірюють падіння тиску над спеченою пластиною і досліджуваним матеріалом по мірі того, як температура електричної печі поступово росте. Коли температура підвищується, досліджуваний зразок або частина його буде наближатися до вихідної температури спікання, і коли ця температура перевищується, частинки починають об'єднуватися в агломерати, утворення яких можна спостерігати по зростанню величини падіння тиску над досліджуваним зразком. Температура спікання відповідає температурі, при якій виявляється зростання величини падіння тиску. Обидва з першого і другого мінеральних матеріалів можуть бути складені сумішшю матеріалів, які не мають в точності однакового хімічного складу або хімічної структури і, отже, не мають однакової температури спікання. Що є важливим, так це температура, при якій мінеральні матеріали втрачають свої характеристики сипкості. Тому, як тільки будь-який з матеріалів розм'якшується, весь матеріал загалом вважають таким, що досяг своєї температури спікання. Перший мінеральний матеріал має температуру спікання, яка звичайно щонайменше на 30 °C вища, ніж для другого мінерального матеріалу, переважно щонайменше на 50, 100 або 200 °C, або навіть щонайменше на 400 або 500 °C вища, ніж для другого мінерального матеріалу. Мінеральні матеріали добувають із землі, і часто вони називаються скельною породою, каменем або шлаком. Перший мінеральний матеріал звичайно являє собою "сировинний" мінеральний матеріал. Під сировинними мінеральними матеріалами розуміють мінеральні матеріали, які не були оброблені способом, який значно змінив би їх хімічний склад або внутрішню структуру, і не піддавалися процесу плавлення. Сировинні мінеральні матеріали в основному мають кристалічну структуру, не містять органічних добавок і типово походять безпосередньо із землі. Сировинні мінеральні матеріали використовують у винаході в дисперсній формі і піддають дробленню і/або розмелюванню для одержання частинок. Другий мінеральний матеріал може являти собою сировинний мінеральний матеріал, який має більш низьку температуру спікання, ніж перший мінеральний матеріал. Однак переважно він є обробленим матеріалом. Під обробленими мінеральними матеріалами розуміють мінеральні матеріали, які або піддавалися обробці, яка змінила хімічний склад або структуру, або були оброблені добавками, такими як органічні зв'язуючі засоби. Відомо, що обробка мінерального матеріалу, наприклад, розплавлення його і переробка його в мінеральні волокна, змінює хімічну структуру матеріалів. Більш конкретно, сировинні мінеральні матеріали типово мають кристалічну структуру, як відмічено вище, тоді як оброблені мінеральні матеріали, такі як мінеральні волокна, звичайно мають аморфну структуру. Представляється, що процес плавлення зумовлює зміну хімічної структури мінерального матеріалу від кристалічної до аморфної. Хімічна структура матеріалів впливає на їх фізичні характеристики, такі як температура спікання і температура плавлення, і в основному матеріали в кристалічній формі мають більш високу температуру спікання, ніж матеріали в аморфній формі з таким же складом. Таким чином, другий мінеральний матеріал може мати точно такий же склад, як і перший мінеральний матеріал, але мати більш низьку температуру спікання в результаті того факту, що він являє собою оброблений мінеральний матеріал в аморфній формі, на відміну від сировинного мінерального матеріалу в кристалічній формі. У більшості випадків другий мінеральний матеріал буде являти собою мінеральний матеріал, який був оброблений і знаходиться в аморфній формі, і може також включати добавки, які знижують температуру спікання матеріалу. Типовим обробленим мінеральним матеріалом є мінеральні волокна зі зв'язуючим засобом, інакше відомі як мінеральна вата. Обидва мінеральних матеріали, перший і другий, переважно знаходяться в дисперсній формі. Мінеральні матеріали можуть мати будь-який відповідний розмір частинок. Наприклад, перший мінеральний матеріал в основному має частинки з розміром від 2 до 3 мм, особливо коли це сировинний мінеральний матеріал. Другий мінеральний матеріал звичайно має частинки з величиною від 100 до 500 мкм. Мінеральні матеріали подрібнюють і/або піддають 6 UA 100730 C2 5 10 15 20 25 30 35 40 45 50 55 60 розмелюванню для одержання частинок певного розміру. Переважно, щоб обидва з першого і другого мінерального матеріалу були того типу, який придатний для одержання мінеральних волокон, які можуть являти собою скляні волокна або волокна зі скельної породи, каменя або шлаку. Переважно, мінеральні матеріали придатні для одержання волокон з скельної породи, каменя або шлаку. Скляні волокна згідно з хімічним аналізом типово мають склад, по вазі оксидів, більше 10 % Na2O+K2O, менше 3 % заліза у вигляді FeO, менше 20 % CaO+MgO, більше 50 % SiO2 і менше 5 % Al2O3. Волокна з скельної породи, каменя або шлаку згідно з хімічним аналізом типово мають склад, по вазі оксидів, менше 10 % Na2O+K2O, більше 20 % CaO+MgO, більше 3 % заліза у вигляді FeO, і менше 50 % SiO2, і часто більше 10 % Al2O3. Волокна з сировини типу скельної породи, каменя або шлаку, що мають цей склад, є переважними як кінцевий продукт способу згідно з винаходом. У винаході є важливим, що мінеральний матеріал попередньо нагрівають перед введенням в циркуляційну камеру згоряння. Це попереднє нагрівання обговорюється нижче. Попередньо нагрітий мінеральний матеріал, який розплавлюють в камері для одержання мінерального розплаву, вводять у верхню секцію камери так, що він стає завислим в газах, що знаходяться в ній. Місце, в якому додають попередньо нагрітий мінеральний матеріал, не має особливого значення, і він може бути змішаний з паливом і введений через трубопровід для подачі палива. Однак переважніше додавати дисперсний мінеральний матеріал в паливо, що горить. Це може бути досягнуто додаванням дисперсного мінерального матеріалу в камеру через впускний канал традиційним шляхом, наприклад, у верхній частині камери або поблизу від такої. Газ для підтримування горіння також вводять у верхню секцію камери, і він може бути при температурі навколишнього середовища або може бути попередньо нагрітий. Коли газ підігрівають, максимальна бажана температура, до якої попередньо нагрівають цей первинний газ для підтримування горіння, становить близько 600 °C, і попереднє нагрівання переважно проводять до температури між 300 і 600 °C, найбільш переважно до температури від близько 500 до 550 °C. Газ для підтримування горіння може бути повітрям, або може являти собою збагачене киснем повітря. Терміном "збагачене киснем повітря" автори даного винаходу позначають газ, який містить більше кисню, ніж це природним чином має місце в повітрі, і, в доповнення, може містити інші гази, які природним чином присутні в повітрі. Він також може містити інші гази, які звичайно в повітрі відсутні, такі як пропан або метан, за умови, що загальний рівень вмісту кисню залишається вииме його звичайної кількості в повітрі. У переважному варіанті здійснення газ для підтримування горіння являє собою збагачене киснем повітря, яке включає щонайменше 25 % або 35 %, переважно щонайменше 50 %, найбільш переважно щонайменше 70 % кисню по об'єму, або чистий кисень. Протягом всього опису і в пунктах формули винаходу терміном "чистий кисень" автори даного винаходу позначають кисень 92 %-ної або більше чистоти, одержаний, наприклад, способом вакуумнонапірної короткоциклової безнагрівної абсорбції (VPSA), або ж він може являти собою кисень майже 100 %-ної чистоти, одержаний дистиляційним методом. Застосування збагаченого киснем повітря має ту перевагу, що скорочує загальний об'єм необхідного газу для підтримування горіння. Це означає, що може бути використана циркуляційна камера згоряння з меншими габаритами, ніж при застосуванні повітря. Оскільки обидва параметри, габарити камери і об'єм газу для підтримування горіння, корелюють з кількістю енергії, необхідною для одержання мінеральних волокон, і подальшими енергетичними втратами, даним винаходом створені системи з більш високим коефіцієнтом корисної дії. Цим досягаються значні переваги в плані підвищеної економічної ефективності і зменшеного впливу на навколишнє середовище. У одному варіанті здійснення для оптимізації енергозбереження, пов'язаного із застосуванням кисню, в зв'язку з підвищеною в порівнянні з повітрям вартістю кисню, повітря включає від 25 до 50 % кисню. При застосуванні кисню його переважно вводять при температурі навколишнього середовища, ніж піддають попередньому підігріванню. Газ для підтримування горіння може бути введений через живильний трубопровід із завислим в ньому паливом, особливо коли газ має відносно низьку температуру. Паливо не повинне починати горіти в паливному трубопроводі, поки воно не надійде в камеру (явище, відоме як "зворотний удар полум'я"), так що в цьому варіанті здійснення потрібні низькі температури газу. Однак газ для підтримування горіння переважно вводять окремо через один або більше впускних каналів подачі газу для підтримування горіння, які можуть бути розміщені поблизу від трубопроводу для підведення палива таким чином, що газ для підтримування горіння спрямовують в камеру в тій же зоні, що і паливо, для забезпечення ефективного змішування. 7 UA 100730 C2 5 10 15 20 25 30 35 40 45 50 55 Незалежно від того, чи вводять їх разом чи ні, швидкість, з якою газ для підтримування горіння нагнітають в камеру, є відносно низькою (переважно між 1 і 50 м/сек), щоб звести до мінімуму знос обладнання. Коли паливо і мінеральний матеріал суспендують в газі для підтримування горіння, швидкість переважно варіює між 5 і 40 м/сек. Коли їх вводять окремо, що є переважним, швидкість нагнітання палива переважно становить від 20 до 40 м/сек. Бажано забезпечувати те, щоб попередньо нагріте паливо швидко і повністю змішувалося з газом для підтримування горіння, оскільки цим гарантується швидке займання палива, щоб воно могло піддатися піролізу як вихідній стадії горіння майже негайно після введення в камеру. Ретельним змішуванням також забезпечується те, що час перебування частинок палива в первинному газі для підтримування горіння буде більш рівномірним, тим самим призводячи до більш ефективного згоряння палива. Для сприяння швидкому і ретельному змішуванню в одному варіанті здійснення винаходу у верхню секцію циркуляційної камери згоряння може бути введений додатковий газ, який надходить з більш високою швидкістю, ніж газ для підтримування горіння і дисперсне паливо, і, завдяки різниці в швидкостях, створює турбулентність потоку частинок палива, тим самим руйнуючи потік і стимулюючи швидке змішування. Додатковий газ в основному має набагато менший об'єм, ніж газ для підтримування горіння, і типово становить менше 40 % від загальної кількості газу, що нагнітається в камеру згоряння, переважно між 10 і 30 %. Додатковий газ може являти собою будь-який газ, в тому числі повітря, азот, кисень, або горючий газ, такий як пропан або бутан. Додатковий газ може бути введений з впускного каналу таким чином, що він межує з потоком частинок палива в камері, але переважно його нагнітають по впускному каналу, який концентрично оточує впускний канал для палива. Це концентричне компонування веде до ефективного змішування, особливо там, де впускний канал для додаткового газу має звужувань сопло на своєму отворі. Додатковий газ переважно рухається щонайменше на 100 м/сек швидше, ніж паливо і газ для підтримування горіння, звичайно щонайменше на 250 м/сек, переважно щонайменше на 300 м/сек. У найбільш переважному варіанті здійснення швидкість нагнітання додаткового газу досягає звукової, тобто, дорівнює швидкості звуку або перевищує її. У доповнення до газу для підтримування горіння, який нагнітають у верхню секцію циркуляційної камери згоряння, переважно також вводити деяку кількість газу для підтримування горіння в донну секцію. Це може називатися вторинним газом для підтримування горіння. Як і для основного газу для підтримування горіння, вторинний газ для підтримування горіння може бути при температурі навколишнього середовища або попередньо нагрітим, і переважно містить щонайменше 25 % кисню. Вторинний газ для підтримування горіння переважно являє собою збагачене киснем повітря, яке включає щонайменше 30 % або 35 %, переважно щонайменше 50 %, найбільш переважно щонайменше 70 % кисню по об'єму, або від 30 до 50 % кисню, або чистий кисень. Вторинний газ для підтримування горіння може бути введений будь-яким загальноприйнятим способом, але переважно його вводять з використанням впускного каналу, який має сопло, що вужчає, інакше відоме як фурма. Вторинний газ для підтримування горіння може бути введений з одного впускного каналу в нижній секції, але переважно його вводять щонайменше з двох, найбільш переважно більше ніж з двох, наприклад, трьох, чотирьох, переважно чотирьох впускних каналів. Автори даного винаходу знайшли, що додавання додаткового газу для підтримування горіння в донну секцію циркуляційної камери згоряння є дуже ефективним для забезпечення повного вигоряння частинок палива. Було знайдено, що додавання кисню в цьому місці є набагато більш ефективним, ніж просте додавання додаткового кисню до первинного повітря для підтримування горіння у верхній секції. Вторинний газ для підтримування горіння становить менше половини від загальної кількості газу для підтримування горіння, яка включає основний газ для підтримування горіння, Вторинний газ для підтримування горіння і будь-який додатковий газ, що вводиться, який є горючим. Переважно Вторинний газ для підтримування горіння становить між 10 і 50 %, переважно від 20 до 40 % від загальної кількості газу для підтримування горіння в процентах. У переважному варіанті здійснення додаткове (або вторинне) тверде, рідке або газоподібне паливо вводять в донну секцію і спалюють в присутності вторинного газу для підтримування горіння з утворенням полум'я в донній секції. Це є особливо важливим, коли як газ для підтримування горіння використовує збагачене киснем повітря, незважаючи на те, що менші споживані об'єми переважно підвищують енергетичний коефіцієнт корисної дії. Відносні кількості кисню у вторинному газі для підтримування горіння і вторинне паливо вибирають так, щоб був надлишок кисню для забезпечення повного згоряння вторинного палива у вторинному газі для підтримування горіння. 8 UA 100730 C2 5 10 15 20 25 30 35 40 45 50 55 Введення вторинного палива в донну секцію є переважним, оскільки воно може бути використане для регулювання температури розплаву, який збирають в базовій секції. Формування полум'я в донній секції в доповнення до основного горіння у верхній секції є переважним в тому, що воно створює механізм, за допомогою якого можна змінювати температуру розплаву. Зокрема, в базовій секції циркуляційної камери згоряння мінеральний розплав стікає вниз по стінках, щоб збиратися в базовій секції. Таким чином, в цій зоні розплав присутній у вигляді тонкої плівки на стінках камери і у вигляді ванни в базовій секції, яка звичайно є неглибокою. Підведення променистої теплоти в цій зоні є особливо ефективним, оскільки вона може без великих зусиль проникати у весь розплав. Тому застосування полум'я в цій зоні особливо ефективне для прогрівання розплаву рівномірно, швидко і в межах точно вищезазначених параметрів, так що, варіюючи величину витрати потоку палива і газу в цій зоні, можна підтримувати температуру розплаву всередині точних меж. Для досягнення цієї мети вторинне паливо переважно вводити у бік нижнього кінця донної секції, переважно в нижню половину донної секції камери, що має форму зрізаного конуса, тобто впритул до базової секції. Вторинне паливо може являти собою будь-яке паливо. У іншому варіанті здійснення вторинне паливо включає тільки тверде паливо, подібне до дисперсних вуглецьвмісних матеріалів, таких як вугілля, оскільки такі в основному є дуже вигідними економічно і можуть скорочувати утворення оксидів азоту (NO х). У ще одному варіанті здійснення вторинне паливо включає деяке рідке або газоподібне паливо, яке згоряє негайно і повністю. Вторинне паливо переважно включає деяке тверде паливо, таке як вугілля, в таких кількостях, як від 10 до 90 %, переважно від 50 до 90 %, найбільш переважно від 70 до 90 % від загальної кількості вторинного палива, де інша кількість вторинного палива є рідким або газоподібним паливом. Переважними нетвердими паливами є пропан, метан або природний газ. Вторинне паливо присутнє в меншій кількості, ніж дисперсне паливо, і дає менше 40 %, типово від 5 до 15 % загальної енергії палива. У цьому варіанті здійснення вторинний газ для підтримування горіння переважно являє собою чистий кисень, і його вводять через впускний канал пальника з паливом так, що горіння відбувається негайно. Альтернативно, Вторинний газ для підтримування горіння може бути введений через впускний канал поблизу впускного каналу для вторинного палива, і змішування відбувається вже в камері. Рух газів і завислого дисперсного матеріалу в циркуляційній камері згоряння загалом являє собою вихровий рух як в циклоні. Воно створюється нагнітанням газу для підтримування горіння, а також дисперсного палива і мінерального матеріалу, під належним кутом для підтримування вихрового руху. Вторинний газ для підтримування горіння при його застосуванні також вводять переважно в тому ж напрямку, щоб підтримувати циркулюючі потоки. Відхідні гази відділяються від мінерального розплаву, який збирається в основі камери, і їх пропускають до системи теплообміну, звичайно через димар у верхній частині циркуляційної камери згоряння. Потім відхідні гази використовують для попереднього нагрівання мінерального матеріалу і, необов'язково, також газу для підтримування горіння. Відхідні гази типово виходять з циркуляційної камери згоряння з температурою між 1300 і 1900 °C, звичайно від 1500 до 1750 °C, такий як від близько 1550 до 1650 °C. У даному винаході є істотним те, що перший і другий мінеральні матеріали подають в систему теплообміну окремо. Як обговорювалося вище, є істотним те, що перший мінеральний матеріал має більш високу температуру спікання, ніж другий мінеральний матеріал. Перший мінеральний матеріал типово являє собою сировинний мінеральний матеріал з температурою спікання від 1200 до 1400 °C, тоді як другий мінеральний матеріал типово являє собою оброблений мінеральний матеріал, такий як мінеральний матеріал зі зв'язуючим засобом, який має температуру спікання від 900 до 1100 °C. Для досягнення максимального енергетичного коефіцієнта корисної дії є дуже важливим, щоб теплова енергія відхідних газів утилізовувалася настільки повно, наскільки можливо. Для ефективного використання теплоти і для підтримування хороших характеристик текучості мінерального матеріалу, і тим самим високої продуктивності обробки, також важливо, щоб мінеральні матеріали не розплавлялися або не розм'якшувалися під час попереднього нагрівання. Даний винахід представляє спосіб, який враховує обидві ці обставини шляхом попереднього нагрівання першого мінерального матеріалу раніше другого мінерального матеріалу. Зокрема, перший мінеральний матеріал додають в систему теплообміну раніше другого мінерального матеріалу. Цим мається на увазі, що перший мінеральний матеріал додають у відхідні гази вище по потоку відносно другого мінерального матеріалу. Після контакту з першим мінеральним матеріалом перший мінеральний матеріал попередньо нагрівається, а 9 UA 100730 C2 5 10 15 20 25 30 35 40 45 50 55 відхідні гази охолоджуються, і разом із попередньо нагрітим першим мінеральним матеріалом направляються для попереднього нагрівання другого мінерального матеріалу. Звичайною справою є охолоджування відхідних газів перед контактом з першим мінеральним матеріалом. Типово відхідні гази охолоджують до температури близько 1400 °C, щоб уникнути розм'якшення або розплавлення першого мінерального матеріалу. Охолоджування проводять за допомогою будь-якого відповідного газу, такого як повітря, або будь-якої придатної рідини, такої як аміак. Коли відхідні гази контактують з першим мінеральним матеріалом, вони попередньо нагрівають його і охолоджуються самі. У першій стадії попереднього нагрівання перший мінеральний матеріал попередньо нагрівається до температури переважно від 300 до 600 °C, більш переважно від 400 до 500 °C. Відносні кількості відхідних газів і першого мінерального матеріалу переважно є такими, щоб попереднє нагрівання першого мінерального матеріалу відбувалося до кінця другої стадії попереднього нагрівання до температури дещо нижчої температури спікання другого мінерального матеріалу, звичайно від 850 до 950 °C. Потім в систему теплообміну додають другий мінеральний матеріал, який контактує з відхідними газами і першим мінеральним матеріалом, який суспендований у відхідних газах. Другий мінеральний матеріал попередньо нагрівається в результаті цього контакту. Попереднє нагрівання другого мінерального матеріалу переважно проводять до температури щонайменше 700 °C, більш переважно щонайменше 800 °C, і найбільш переважно між 850 і 950 °C. Часто другий мінеральний матеріал являє собою оброблений продукт, який включає органічні агенти, такі як органічні зв'язуючі засоби. Особливо є переважним попереднє нагрівання другого мінерального матеріалу до температури і в умовах, при якій і в яких органічні добавки повністю вигорають. Якщо другий мінеральний матеріал являє собою мінеральну вату зі зв'язуючим засобом, то його потрібно попередньо нагрівати до температури щонайменше від 600 до 800 °C протягом щонайменше від 1 до 2 секунд в умовах атмосфери, що містить щонайменше 2 % кисню для випалювання органічного зв'язуючого засобу. Система теплообміну переважно включає щонайменше один, і переважно два або навіть три циклонних пристрої для попереднього нагрівання. Перший і другий мінеральні матеріали звичайно додають в перший трубопровід, який транспортує відхідні гази з циркуляційної камери згоряння до першого циклонного пристрою для попереднього нагрівання. У першому циклонному пристрої для попереднього нагрівання відхідні гази відділяють від мінерального матеріалу. Мінеральний матеріал, який включає змішані перший і другий мінеральні матеріали, пропускають через трубопровід для змішаного мінерального матеріалу в циркуляційну камеру згоряння для розплавлення. У першому циклонному пристрої для попереднього нагрівання переважно створюють умови для відновлення оксидів азоту (NO х). Оксиди азоту (NO х) являють собою шкідливі для навколишнього середовища викиди, які повинні бути видалені з відхідних газів до того, як останні будуть випущені в атмосферу. Звичайно це виконують за допомогою селективного некаталітичного відновлення (SNCR). Однак переважно в даному винаході вміст NO х може бути значно знижений і переважно по суті усунений в першому циклонному пристрої для попереднього нагрівання з використанням технології селективного некаталітичного відновлення (SNCR). Це являє собою економічний і зручний шлях видалення NO х з відхідних газів. Умови відновлення оксидів азоту (NO х) створюють введенням в циклонний пристрій для попереднього нагрівання азотовмісного матеріалу, який буде відновлювати NO х в умовах, переважаючих в пристрої для попереднього нагрівання. Азотовмісний матеріал може бути введений у гарячий відхідний газ, який подають в пристрій для попереднього нагрівання, або може бути доданий безпосередньо в пристрій для попереднього нагрівання. Азотовмісний матеріал, який вводять в циклонний пристрій для попереднього нагрівання, переважно являє собою аміак або сполуку амонію, амін або сечовину, причому сечовина може бути у вільному стані, або, більш переважно, знаходиться в складі полімерного продукту, такого як сечовинно-формальдегідна або фенол-сечовинно-формальдегідна смола. Особливо переважним є те, щоб умови відновлення NO х створювалися введенням в мінеральний матеріал мінеральної вати зі зв'язуючим засобом як другим мінеральним матеріалом, який подають в циклонний пристрій для попереднього нагрівання, в якому відходи мінеральної вати зі зв'язуючим засобом містять сечовинну смолу (звичайно фенол-сечовинну смолу) і/або аміак або амонієву сполуку (наприклад, буферний реагент для смоли у відходах вати). Таким чином, згідно з винаходом, можна одночасно утилізувати матеріал відходів і вводити його в реакцію при належних умовах, щоб відновлювати значну кількість NO х в відхідних газах до азоту. 10 UA 100730 C2 5 10 15 20 25 30 35 40 45 50 55 60 Кількість аміаку або амонієвого похідного або іншої сполуки, що відновлює оксиди азоту (NOх), переважно становить від 1 до 4 (переважно 1-2 або, особливо, 1-1,7) молів на моль NOх, і реакцію переважно проводять при температурі від 800 °C до 1050 °C. Час перебування в реакційних умовах переважно становить щонайменше 0,3 секунди, і найбільш переважно щонайменше 1 секунду. Типово це може бути часом перебування дисперсного мінерального матеріалу в циклонному пристрої для попереднього нагрівання, і/або в системі трубопроводів, поки відхідний газ охолоджується до рівня нижче реакційної температури, наприклад, нижче 800 °C. При цих умовах, переважно при температурі в діапазоні від 800 до 1050 °C, по суті всі оксиди азоту (NOх) відновлюються до азоту, навіть якщо атмосфера в пристрої для попереднього нагрівання переважно є окиснювальною. Таким чином, згідно з ще однією переважною ознакою винаходу, газоподібна атмосфера в циклонному пристрої для попереднього нагрівання містить надлишок кисню, переважно в кількості щонайменше 1 % або 2 %, і найбільш переважно щонайменше 4 %, наприклад, аж до 8 % по об'єму, від ваги газоподібної атмосфери. Незважаючи на окиснювальний характер атмосфери, оксиди азоту (NO х) відновлюються доданим аміаком або іншою азотовмісною сполукою в умовах, створених в пристрої для попереднього нагрівання. Пристрій для попереднього нагрівання тим самим одночасно виконує відновлення NO х і окиснення продуктів згоряння для випалювання забруднюючих домішок, таких як сірководень і монооксид вуглецю, з циркуляційної камери згоряння. Відхідні гази, які відділяють від розплаву і які потім спрямовують в циклонний пристрій для попереднього нагрівання, переважно містять менше кисню, ніж кількість, присутня в циклонному пристрої для попереднього нагрівання, і тому переважно повітря або інше джерело кисню додають до відхідних газів або в пристрої для попереднього нагрівання, або між розплавом і пристроєм для попереднього нагрівання. Відхідні гази пропускають з верхньої частини першого циклонного пристрою для попереднього нагрівання через другий трубопровід до другого циклонного пристрою для попереднього нагрівання. Переважно, щоб перший мінеральний матеріал піддався вихідному попередньому нагріванню у другому циклонному пристрої для попереднього нагрівання до того, як він буде транспортований в перший трубопровід для подальшого попереднього нагрівання відхідними газами. Таким чином, в переважному варіанті здійснення перший мінеральний матеріал вводять у другий трубопровід і піддають попередньому нагріванню до вихідної температури між 300 і 600 °C, переважно між 450 і 500 °C. Відхідні гази потім виводять з другого циклонного пристрою для попереднього нагрівання і часто використовують для нагрівання газу для підтримування горіння в умовах непрямого теплообміну. Опис фігур Фігура 1 представляє ілюстрацію пристрою, який придатний для застосування в переважному варіанті здійснення даного винаходу. Фігура 2 представляє збільшений вигляд фрагмента Фігури 1. Фігури є схематичними і виконані не в масштабі. Фігура 1 показує циркуляційну камеру 1 згоряння, яка включає циліндричну верхню секцію, донну секцію в формі зрізаного конуса і циліндричну базову секцію. Дисперсне паливо, яке переважно являє собою вугілля, вводять в циркуляційну камеру згоряння від джерела 2 сировини. Попередньо нагрітий мінеральний матеріал вводять в циркуляційну камеру згоряння через трубопровід 3 для змішаного мінерального матеріалу. Вугілля і мінеральний матеріал вводять разом з повітрям для підтримування горіння через трубопровід 4, і вторинне повітря, яке подається від джерела 5 стиснутого повітря, вводять через фурму (не показана) в циркуляційну камеру згоряння для забезпечення ретельного змішування вугілля з повітрям для підтримування горіння і для організації циркуляційного руху газів для підтримування горіння і суспендованого матеріалу в циркуляційній камері 1 згоряння. Меншу кількість газу для підтримування горіння і палива відводять від основної подачі, яка веде до верхньої секції циркуляційної камери згоряння, до донної секції циркуляційної камери згоряння по трубопроводах, які показані в Фігурі 1 під номерами позицій 6 і 7, відповідно. Вторинне паливо, в цьому випадку природний газ, також вводять через живильний трубопровід 8 в базову секцію циркуляційної камери згоряння, показану в Фігурі 1 номером позиції 8. Вугілля згоряє в газі для підтримування горіння, який переважно являє собою збагачене киснем повітря, в циркуляційній камері згоряння. Одержаний розплав збирається в базовій зоні циркуляційної камери 1 згоряння і виходить з камери через випускний канал 9. Відхідні гази подають через димар 10 у верхній частині циркуляційної камери згоряння в перший трубопровід 11, де їх використовують для нагрівання першого і другого мінеральних матеріалів. Потім відхідні гази протікають в перший циклонний пристрій 12 для попереднього нагрівання, де їх 11 UA 100730 C2 5 10 15 20 25 30 відділяють від першого і другого мінеральних матеріалів, які в цьому місці змішуються один з одним. Відхідні гази протікають з першого циклонного пристрою 12 для попереднього нагрівання до другого пристрою 13 для попереднього нагрівання через другий трубопровід 14. Після другого циклонного пристрою 13 для попереднього нагрівання відхідні гази протікають через трубопровід 15 в циклонний пиловловлювач 16 і в камеру 17, де відбувається непрямий теплообмін з газом для підтримування горіння для попереднього нагрівання газу для підтримування горіння. Потім відхідні гази обробляють, щоб зробити їх безпечними для випускання в атмосферу, наприклад, в фільтрі 18. Мінеральні матеріали попередньо нагрівають перед додаванням в циркуляційну камеру згоряння. Більш детально, перший мінеральний матеріал, який типово являє собою сировинний кам'яний матеріал, подають з бункера 19 у другий трубопровід 14 і піддають попередньому нагріванню у другому циклонному пристрої 13 для попереднього нагрівання. Потім перший мінеральний матеріал пропускають через трубопровід для першого мінерального матеріалу і вводять в перший трубопровід 11, і потім пропускають в перший циклонний пристрій для попереднього нагрівання. Другий мінеральний матеріал подають з бункера 20 до першого трубопроводу нижче по потоку відносно першого мінерального матеріалу. Другий мінеральний матеріал в основному являє собою оброблений мінеральний матеріал, звичайно мінеральні волокна зі зв'язуючим засобом. Для забезпечення того, що в першому циклонному пристрої 12 для попереднього нагрівання створені умови відновлення оксидів азоту (NO х), азотовмісні матеріали, такі як аміак, можуть бути додані в положенні 21 в перший трубопровід 11 безпосередньо перед першим циклонним пристроєм 12 для попереднього нагрівання. Деяка кількість перших мінеральних матеріалів може бути віднесена відхідними газами з другого циклонного пристрою 13 для попереднього нагрівання через трубопровід 15. Їх відділяють від відхідних газів в циклонному пилоуловлювачі 16 і повертають назад для приєднання до попередньо нагрітих мінеральних матеріалів по трубопроводу 22. Фігура 2 показує відхідні гази 30, які виходять з циркуляційної камери згоряння через димар 31. Відхідні гази надходять в перший трубопровід 32 і охолоджуються від температури між 1500 і 1900 °C, звичайно близько 1650 °C, до температури між 1300 і 1500 °C, звичайно близько 1400 °C, з використанням охолоджуючого повітря 33. Перший мінеральний матеріал вводять в перший трубопровід 32 через впускний канал 34 нижче по потоку відносно другого мінерального матеріалу, який вводять в перший трубопровід 32 через впускний канал 35. ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 1. Спосіб одержання мінерального розплаву, причому спосіб включає стадії, в яких: готують циркуляційну камеру (1) згоряння; вводять паливо, попередньо нагрітий мінеральний матеріал і газ для підтримування горіння в циркуляційну камеру (1) згоряння; спалюють паливо в циркуляційній камері (1) згоряння, тим самим розплавлюють мінеральний матеріал з утворенням мінерального розплаву і генеруванням відхідних газів; відділяють відхідні гази від мінерального розплаву, збирають мінеральний розплав і пропускають відхідні гази в систему теплообміну; в якому мінеральний матеріал включає перший мінеральний матеріал і другий мінеральний матеріал, причому перший мінеральний матеріал являє собою сировинний мінеральний матеріал, другий мінеральний матеріал являє собою мінеральну вату зі зв'язуючим засобом; який відрізняється тим, що перший і другий мінеральні матеріали подають в систему теплообміну окремо; перший мінеральний матеріал попередньо нагрівають шляхом контакту з відхідними газами, і потім другий мінеральний матеріал попередньо нагрівають шляхом контакту з відхідними газами і попередньо нагрітим першим мінеральним матеріалом. 2. Спосіб за п. 1, в якому мінеральний матеріал містить між 5 і 70 % мас., переважно між 10 і 60 % мас. і найбільш переважно між 25 і 50 % мас. другого мінерального матеріалу. 3. Спосіб за будь-яким з попередніх пунктів, в якому система теплообміну включає: перший циклонний пристрій (12) для попереднього нагрівання і перший трубопровід (11) від циркуляційної камери (1) згоряння до першого циклонного пристрою (12) для попереднього нагрівання, через який пропускають відхідні гази, в якому перший і другий мінеральні матеріали вводять в перший трубопровід (11), причому перший мінеральний матеріал вводять в перший трубопровід ближче до циркуляційної камери згоряння, ніж другий мінеральний матеріал. 4. Спосіб за п. 3, в якому система теплообміну додатково включає: другий циклонний пристрій (13) для попереднього нагрівання і другий трубопровід (14) від першого циклонного пристрою (12) для попереднього нагрівання до другого циклонного пристрою (13) для попереднього нагрівання, через який пропускають відхідні гази, в якому перший мінеральний матеріал 12 UA 100730 C2 5 10 15 20 25 30 вводять у другий трубопровід і піддають вихідному попередньому нагріванню у другому циклонному пристрої для попереднього нагрівання перед введенням в перший трубопровід. 5. Спосіб за п. 4, в якому вихідне попереднє нагрівання першого мінерального матеріалу проводять в діапазоні температур 400-500 °C. 6. Спосіб за будь-яким з попередніх пунктів, в якому відхідні гази мають температуру від 1300 до 1500 °C, коли вони контактують з першим мінеральним матеріалом. 7. Спосіб за будь-яким з попередніх пунктів, в якому другий мінеральний матеріал попередньо нагрівають до температури щонайменше 800 °C, переважно від 850 до 950 °C, шляхом контакту з відхідними газами і попередньо нагрітим першим мінеральним матеріалом. 8. Спосіб за п. 1, в якому мінеральна вата являє собою волокна зі скельної породи, каменя або шлаку, і згідно з аналізом мають склад, по масі оксидів, що включає менше 10 % NaO+K2O, більше 20 % CaO+MgO, більше 3 % заліза, розрахованого як FeO, і менше 50 % SiO2. 9. Пристрій для здійснення способу за будь-яким з попередніх пунктів, який включає: циркуляційну камеру (1) згоряння, яка має впускний канал для палива, впускний канал для змішаного мінерального матеріалу і впускний канал для газу для підтримування горіння, пристрій для збирання мінерального розплаву, і систему теплообміну, яка включає перший циклонний пристрій (12) для попереднього нагрівання, перший трубопровід (11) від циркуляційної камери (1) згоряння до першого циклонного пристрою (12) для попереднього нагрівання, для транспортування відхідних газів, трубопровід для транспортування першого мінерального матеріалу до першого трубопроводу (11), впускний канал для введення другого мінерального матеріалу в перший трубопровід (11) в точці, яка знаходиться далі від циркуляційної камери (1) згоряння, ніж випускний канал трубопроводу для першого мінерального матеріалу, і трубопровід (3) для змішаного мінерального матеріалу від першого циклонного пристрою для попереднього нагрівання (12) до впускного каналу для змішаного мінерального матеріалу в циркуляційній камері згоряння (1). 10. Пристрій за п. 9, в якому система теплообміну додатково включає: другий циклонний пристрій (13) для попереднього нагрівання, другий трубопровід (14) від першого циклонного пристрою (12) для попереднього нагрівання до другого циклонного пристрою (12) для попереднього нагрівання для транспортування відхідних газів, і впускний канал для першого мінерального матеріалу для введення першого мінерального матеріалу у другий трубопровід, в якому трубопровід для першого мінерального матеріалу веде від другого циклонного пристрою (13) для попереднього нагрівання до першого трубопроводу (11). 13 UA 100730 C2 14 UA 100730 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 15

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and apparatus for the making of mineral melt

Автори англійськоюHansen, Peter Farkas Binderup, Hansen, Lars Elmekilde, Bollund, Lars, Hansen, Lars Kresten

Назва патенту російськоюСпособ и устройтсво для получения минерального расплава

Автори російськоюХансен Петер Фаркас Биндеруп, Хансен Ларс Эльмекилле, Боллунн Ларс, Хансен Ларс Крестен

МПК / Мітки

МПК: C03B 3/00, F23C 3/00, C03B 37/04, C03B 5/12

Мітки: одержання, пристрій, мінерального, розплаву, спосіб

Код посилання

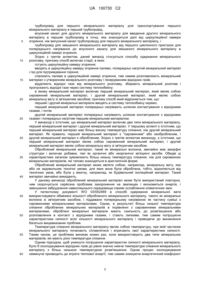

<a href="https://ua.patents.su/17-100730-sposib-i-pristrijj-dlya-oderzhannya-mineralnogo-rozplavu.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для одержання мінерального розплаву</a>

Попередній патент: Аплікатор тампона

Наступний патент: Детекція та підрахунок мікроорганізмів

Випадковий патент: Тест-система для кількісного визначення лабільного та загального заліза в плазмі крові