Спосіб виробництва замінника природного газу

Номер патенту: 110483

Опубліковано: 12.01.2016

Автори: Геівін Джонатан Джефрі, Вокєр Девід Ендрю, Істленд Філіп Генрі Дональд

Формула / Реферат

1. Спосіб виробництва замінника природного газу, що передбачає:

подачу сировинного газу в перший і/або другий, і/або наступний об'ємний реактор метанування,

метанування зазначеного сировинного газу в присутності придатного каталізатора,

відведення щонайменше частково прореагованого потоку з першого об'ємного реактора метанування і подачу зазначеного щонайменше частково прореагованого потоку в другий і/або наступний об'ємний реактор метанування, де зазначений щонайменше частково прореагований потік піддають подальшому метануванню,

перехід потоку продукту з останнього об'ємного реактора метанування в ланцюг реакторів наступного метанування, де зазначений потік продукту піддають подальшому метануванню,

відведення рециркуляційного потоку нижче за потоком від першого, другого або наступного об'ємного реактора метанування, і, у будь-якому порядку, пропускання зазначеного рециркуляційного потоку через компресор, охолодження і потім подача зазначеного рециркуляційного потоку в реактор наступного метанування та/або рециркуляційний реактор метанування для подальшого метанування перед рециркуляцією у першому і/або другому, і/або наступному реакторі метанування.

2. Спосіб за п. 1, який відрізняється тим, що спосіб передбачає:

подачу сировинного газу в перший і другий об'ємний реактор метанування,

метанування зазначеного сировинного газу в присутності придатного каталізатора,

відведення щонайменше частково прореагованого потоку з першого об'ємного реактора метанування та подачу зазначеного щонайменше частково прореагованого потоку в другий об'ємний реактор метанування, де зазначений щонайменше частково прореагований потік піддають подальшому метануванню,

відведення потоку газу з другого об'ємного реактора метанування й охолодження зазначеного потоку,

розділення зазначеного охолодженого потоку газу й подачу частини в ланцюг реакторів наступного метанування, де відбувається подальше метанування, і частини в рециркуляційний потік,

перехід зазначеного рециркуляційного потоку в компресор,

перехід зазначеного стисного потоку з компресора в рециркуляційний реактор метанування, який працює при більш низькій температурі на випуску, ніж перший і другий об'ємні реактори метанування, та подальше метанування зазначеного стисного потоку, і

рециркуляцію зазначеного потоку з рециркуляційного реактора метанування у перший і/або другий об'ємний реактор метанування.

3. Спосіб за п. 2, який відрізняється тим, що другий рециркуляційний потік відводять з потоку, що виходить з будь-якого або першого реактора наступного метанування, або наступного реактора метанування.

4. Спосіб за п. 2, який відрізняється тим, що рециркуляційний реактор метанування розташовують як зону в резервуарі, що містить перший об'ємний реактор метанування й/або другий об'ємний реактор метанування.

5. Спосіб за п. 1, який відрізняється тим, що передбачає:

подачу сировинного газу в перший і другий об'ємний реактор метанування,

метанування сировинного газу в присутності придатного каталізатора,

відведення щонайменше частково прореагованого потоку з першого об'ємного реактора метанування та подачу зазначеного щонайменше частково прореагованого потоку в другий об'ємний реактор метанування, де частково прореагований потік піддають подальшому метануванню,

відведення потоку газу з другого об'ємного реактора метанування й охолодження зазначеного потоку,

перехід щонайменше частини охолодженого потоку в компресор,

подачу зазначеного стисного потоку в рециркуляційний реактор метанування, де відбувається подальше метанування,

розділення продукту потоку з рециркуляційного реактора метанування й перехід його частини в ланцюг реакторів наступного метанування, де зазначений продукт потоку піддають подальшому метануванню, і

рециркуляцію решти зазначеного потоку продукту в перший і/або другий об'ємний реактор метанування.

6. Спосіб за п. 1, який відрізняється тим, що воду видаляють із рециркуляційного потоку.

7. Спосіб за п. 1, який відрізняється тим, що сировину з першого об'ємного реактора метанування пропускають у другий і/або наступний об'ємний реактор метанування через шар каталізатора, розташований над шаром каталізатора, через який відбувається об'ємне метанування, і вище місця, в якому свіжу сировину додають у резервуар.

8. Спосіб за п. 1, який відрізняється тим, що свіжа сировина для подачі у перший і/або другий, і/або наступний об'ємні реактори метанування є стехіометричною щодо реакції метанування або нестехіометричною.

Текст

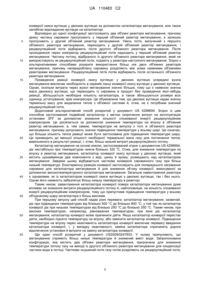

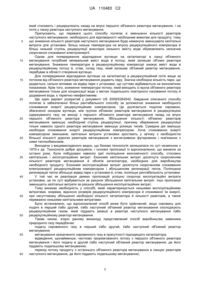

Реферат: Спосіб виробництва замінника природного газу, що передбачає: подачу сировинного газу в перший і/або другий, і/або наступний об'ємний реактор метанування; метанування зазначеного сировинного газу в присутності придатного каталізатора; відведення щонайменше частково прореагованого потоку з першого об'ємного реактора метанування та його подачу в другий і/або наступний об'ємний реактор метанування, де його піддають подальшому метануванню; перехід потоку продукту з останнього об'ємного реактора метанування в ланцюг реакторів наступного метанування, де його піддають подальшому метануванню; відведення рециркуляційного потоку нижче за потоком від першого, другого або наступного об'ємного реактора метанування й, у будь-якому порядку пропущення його через компресор, охолодженню і потім подача в реактор з наступним метануванням і/або в рециркуляційний реактор метанування для подальшого метанування перед рециркуляцією в першому й/або другому, і/або наступному реакторі метанування. UA 110483 C2 (12) UA 110483 C2 UA 110483 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід відноситься до способу виробництва паливних газів, придатних для застосування як замінника природного газу (ЗПГ), із синтез-газу, такого як виробляють шляхом неповного окиснення вуглецевмісних палив, таких як нафта або вугілля. Відомі різні способи для виробництва ЗПГ. Один такий спосіб розкритий у документі US 4016189. Згідно із цим документом сировинний газ обробляють в одному високотемпературному об'ємному реакторі метанування, після чого його піддають обробці в одному низькотемпературному реакторі наступного метанування. Відповідно до цього способу всю свіжу сировину подають в об'ємний реактор метанування, де відбувається метанування значної частини оксидів вуглецю для одержання метану. Оскільки реакція є високоекзотермичною, для обмеження підвищення температури у всьому об'ємі реактора метанування до припустимого рівня необхідна термальна маса. Цю термальну масу подають у вигляді рециркуляційного газу, який відбирають нижче за потоком від об'ємного реактора метанування, але перед кінцевим реактором метанування. Рециркуляційний потік стискають до його подачі вище за потоком від об'ємного реактора метанування. Одна ступінь наступного метанування, що розкрита в документі US 4016189, є достатньою для виробництва низькокалорійного газу із вмістом метану, що становлять 60 %. Такий вміст метану є нижче від необхідного рівня, що відповідає сучасним вимогам для продуктів ЗПГ. Загалом, слід зазначити, що об'ємний реактор метанування є реактором, у який надходить як частина, так і вся сировина, збагачена окисом вуглецю, тобто свіжа сировина для подачі в установку. Реактор наступного метанування є реактором, у який не надходить свіжа сировина зі вмістом окису вуглецю, і в якому протікає наступне метанування, часто при температурі нижчий, ніж в об'ємному реакторі метанування. У контексті даного винаходу рециркуляційний реактор метанування є реактором, який розташований у рециркуляційному контурі, і в який не надходить свіжа сировина, збагачена окисом вуглецю. Альтернативний спосіб запропонований у документі US 4205961. Цей спосіб призначений для оптимізування установки шляхом зниження її експлуатаційних витрат. Такого результату досягають збільшенням кількості об'ємних реакторів метанування. Більш конкретно, роботу з об'ємного метанування розділяють між двома реакторами. Свіжу сировину подають як у перший, так і в другий об'ємні реактори метанування. Потік, відібраний з першого об'ємного реактора метанування, розділяють, причому деяку частину рециркулюють за допомогою компресора в перший об'ємний реактор метанування, а частину, що залишилася, подають у другий об'ємний реактор метанування. Потік, вилучений із другого об'ємного реактора метанування, надходить у реактор наступного метанування. Розподіл роботи між двома об'ємними реакторами метанування по суті означає, що меншу частину всієї роботи з об'ємного метанування проводять у першому об'ємному реакторі метанування. Оскільки рециркуляцію виконують тільки навколо першого об'ємного реактора метанування, витрата рециркуляції повинен бути достатнім тільки для регулювання підвищення температури у всьому шарі. Менше навантаження обумовлює більш низьку теплоту реакції, яка повинна бути вилучена рециркуляційним газом, що, у свою чергу, призводить до більш низької витрати рециркуляції. Газ, проходячи в напрямку від першого об'ємного реактора метанування до другого об'ємного реактора метанування, діє як термальна маса для охолодження другої ступені об'ємної реакції. У технологічній схемі, розкритій в документі US 4205961, приблизно 70 % свіжої сировини надходить у перший об'ємний реактор метанування, причому інша частина надходить у другий об'ємний реактор метанування. Другий об'ємний реактор метанування характеризується ефектом зниження витрати рециркуляції приблизно на 30 % з одночасним підтриманням того ж перепаду тисків у рециркуляційному контурі. Позитивним аспектом цього є зниження необхідного споживання енергії рециркуляційним компресором, однак це вимагає витрат на другий реактор метанування. Одержуваний газ, вироблений розкритим у документі US 4205961 способом, не відповідає сучасним вимогам для продуктів ЗПГ. Різні альтернативні способи розкриті в документі US 4133825. На відміну від інших способів, де ланка конверсії окису вуглецю у двоокис вуглецю було введено вище за потоком від вузла метанування, спосіб, описаний у цьому документі, являє собою принцип конверсії й метанування непереробленого газу за допомогою каталізатора метанування й усередині вузла метанування. Це призводить до надлишку двоокису вуглецю в продукті, і тому необхідно вводити вузол видалення двоокису вуглецю нижче за потоком від вузла метанування. Проведення реакції конверсії окису вуглецю у двоокис вуглецю усередині вузла метанування потребує великої кількості пару. Тому було запропоновано ввести сатуратор вище за потоком від ланки метанування для одночасного насичення й нагрівання сировинного потоку парою до проведення об'ємного метанування. Це не тільки забезпечує необхідний пар для реакції 1 UA 110483 C2 5 10 15 20 25 30 35 40 45 50 55 конверсії окиси вуглецю у двоокис вуглецю за допомогою каталізатора метанування, але також запобігає відкладанню вуглецю на каталізаторі. Відповідно до одної конфігурації застосовують два об'ємні реактори метанування, причому деяку частину сировини пропускають у перший об'ємний реактор метанування, а залишок пропускають у другий об'ємний реактор метанування. Увесь потік, вилучений з першого об'ємного реактора метанування, переходить у другий об'ємний реактор метанування, і рециркуляційний потік відбирають після другого об'ємного реактора метанування. Після проходження через компресор рециркуляційний потік надходить у перший об'ємний реактор метанування. Частину потоку, відібраного із другого об'ємного реактора метанування, який не використовують як рециркуляційний потік, подають у реактори наступного метанування. Згідно з альтернативними способами розкрите використання більш ніж двох об'ємних реакторів метанування, причому неперероблену сировину розділяють між усіма наявними об'ємними реакторами метанування. Рециркуляційний потік потім відбирають після останнього об'ємного реактора метанування. Проведення реакції конверсії окису вуглецю у двоокис вуглецю усередині вузла метанування виключає необхідність в окремій ланці конверсії окису вуглецю у двоокис вуглецю. Однак, оскільки витрата через вузол метанування значно більше, тому що є наявною значна маса двоокису вуглецю, що переходить із сировини в продукт без проведення якої-небудь реакції, збільшується необхідна кількість каталізатора, а також збільшуються розміри всіх одиниць устаткування, крім компресора. Це обумовлене тим, що двоокис вуглецю надає значну термальну масу для видалення тепла з об'ємної системи й, отже, не є потрібним значний рециркуляційний потік. Додатковий альтернативний спосіб розкритий у документі US 4298694. Згідно із цим способом застосований подвійний каталізатор з метою скорочення витрат на експлуатацію установки ЗПГ за допомогою зниження кількості споживаної енергії рециркуляційним компресором. Це досягається за допомогою зниження температури на впуску в об'ємний реактор метанування, а, тим самим, температури на випуску з того ж об'ємного реактора метанування, причому допускають значне підвищення температури у всьому шарі. Це означає, що більша кількість тепла реакції може бути застосована для підвищення температури шару. Це призводить до меншої кількості необхідної термальної маси газу для поглинання тепла, вивільненого в результаті реакції, і, отже, більш низькій витраті рециркуляційного потоку. Каталізатор метанування на основі нікелю, застосовуваний згідно з документом US 4298694, діє нестабільно при температурах нижче близько 320 °C. Отже, для зниження температури на впуску в реактор метанування, каталізатор конверсії окису вуглецю у двоокис вуглецю, який містить щонайменше два компоненти з міді, цинку й хрому, розміщають над каталізатором метанування. Завдяки цьому відбувається часткова конверсія сировинного газу при більш низькій температурі. Екзотермічну реакцію конверсії застосовують для попереднього нагрівання сировини для каталізатора метанування й для зниження об׳єму конверсії, виконуваної за допомогою високотемпературного каталізатора метанування. Загальне навантаження реактора є однаковим, як із каталізатором конверсії окиси вуглецю у двоокис вуглецю, так і без нього. Однак його наявність забезпечує більш низьку температуру в реакторі. Таким чином, завантаження каталізатора конверсії поверх каталізатора метанування дуже впливає на зниження витрати рециркуляційного потоку й, найголовніше, на кількість споживаної енергії рециркуляційним компресором, тому що припустиме підвищення температури у всьому об'єднаному шару каталізатора є більш високим. При першому запуску цей спосіб надає різні переваги, каталізатор метанування, зазвичай, діє при підвищених температурах від близько 500 °C до близько 800 °C, у той час як каталізатор конверсії діє при низьких температурах від близько 250 °C до близько 350 °C. Таким чином, при високих температурах, наприклад, рівноважних температурах, при яких діє каталізатор метанування, каталізатор конверсії може припинити діяти. Якщо каталізатор конверсії перестає діяти, необхідно підняти температуру на впуску, або замінити каталізатор конверсії. Підвищення температури на впуску через неактивність каталізатора конверсії виключає перевагу введення каталізатора конверсії, і, у випадку неактивності, заміна каталізатора спричинить дороге відключення установки й витрати на заміну каталізатора конверсії. Ще один спосіб розкритий у документі US2009/0247653. У ньому припускають, що метануванню сприяють більш низькі температури й знижений вміст води. Запропонована конфігурація, яка містить два об'ємні реактори метанування, призначена для зниження температури потоку газу на виході із другого об'ємного реактора метанування для конденсації частини води в потоці. Частково осушений потік газу потім розділяють на рециркуляційний потік, 2 UA 110483 C2 5 10 15 20 25 30 35 40 45 50 55 60 який стискають і рециркулюють назад на впуск першого об'ємного реактора метанування, і на потік у ланку реактора наступного метанування. Припускають, що перевага цього способу полягає в зменшенні кількості реакторів наступного метанування, необхідного для відповідності необхідним вимогам для продукту, тому що зниження кількості реакторів наступного метанування буде неминуче зменшувати капітальні витрати для установки. Більш низька температура на впуску рециркуляційного компресора й більш низький ступінь рециркуляції внаслідок низького змісту води обумовлюють незначне скорочення споживаної електроенергії. Однак для попередження відкладання вуглецю на каталізаторі в ланці об'ємного метанування потрібний мінімальний вміст води в потоці, який залишає об'ємні реактори метанування. Зниження температури в рециркуляційному компресорі знижує вміст води в рециркуляційному потоці й, отже, склад газу, який залишає об'ємний реактор метанування, перебуває в області створення вуглецю. Для попередження відкладання вуглецю на каталізаторі в рециркуляційний потік вище за потоком від об'ємного реактора метанування додають пару. Значна необхідна кількість пари, що додається, сильно впливає на відвід пари з установки, що суттєво відбивається на економічних показниках. Крім того, зниження температури потоку, який виходить із вузла об'ємного реактора метанування тільки для конденсації води з метою подальшого повторного нагрівання потоку й додавання води, є термічно неефективним. Ще один варіант розкритий у документі US 2009/0264542. Завдання описаного способу полягає в забезпеченні більш рентабельного способу за допомогою зниження необхідного споживання енергії рециркуляційним компресором. Це досягається поділом сировини, збагаченої оксидом вуглецю, між групою об'ємних реакторів метанування й рециркуляцією одержуваного газу на виході з першого об'ємного реактора метанування назад на впуск першого об'ємного реактора метанування. Збільшення кількості об'ємних реакторів метанування зменшує необхідний ступінь рециркуляції, причому збереження рециркуляції тільки навколо одного реактора метанування зменшує різницю тисків. Сумарна дія зменшує необхідне споживання енергії рециркуляційним компресором. Хоча споживання енергії компресором зменшене, капітальні витрати установки зростають у зв'язку з необхідністю більшої кількості дорогих реакторів метанування з вогнетривкою футеровкою і пов'язаних з ними теплообмінників. Виходячи з вищевикладеного видно, що базова технологія залишилася по суті незмінною з 1970-х рр. Технологія добре зрозуміла, і основні пропозиції із вдосконалення, що виникли за останні роки, були побудовані навколо ідеї поліпшення економічності способу, стосовно капітальних і експлуатаційних витрат. Економія капітальних витрат досягнута скороченням кількості реакторів метанування й обсягів каталізатора, необхідних для виробництва необхідного продукту. Економія експлуатаційних витрат досягнута скороченням споживання електроенергії рециркуляційним компресором і збільшенням регенерації тепла. Поліпшена регенерація тепла збільшує відвід пари з установки й, отже, поліпшує рентабельність установки. У той час як реалізація деяких пропозицій успішно скорочує експлуатаційні витрати установки, це по суті відбувається за рахунок збільшення капітальних витрат. Інші пропозиції зменшують капітальні витрати за рахунок збільшення експлуатаційних витрат. Тому виникає необхідність у способі, який характеризується низькими експлуатаційними витратами, зокрема, відносно розмірів рециркуляційного компресора й споживаної їм енергії, при несуттєвому збільшенні необхідної кількості каталізатора й кількості реакторів, а також переважно низькими капітальними витратами. Було встановлено, що вдосконалений спосіб може бути здійснений, якщо сировину для подачі в перший і/або другий, і/або наступний об'ємний реактор метанування охолоджують рециркуляційним газом, який піддають реакції в реакторі наступного метанування і/або рециркуляційному реакторі метанування. Таким чином, згідно даному винаходу представлений спосіб виробництва замінника природного газу передбачає: подачу сировинного газу в перший і/або другий, і/або наступний об'ємний реактор метанування; метанування зазначеного сировинного газу в присутності підходящого каталізатора; відведення, щонайменше, частково прореагованого потоку з першого об'ємного реактора метанування і його подачу в другий і/або наступний об'ємний реактор метанування, де його піддають подальшому метануванню; перехід потоку продукту з останнього об'ємного реактора метанування в ланцюг реакторів наступного метанування, де його піддають подальшому метануванню; 3 UA 110483 C2 5 10 15 20 25 30 35 40 45 50 55 відведення рециркуляційного потоку нижче за потоком від першого, другого або наступного об'ємного реактора метанування й, у будь-якому порядку, пропускання його через компресор, охолодження й потім подачу в реактор наступного метанування й/або рециркуляційний реактор метанування для подальшого метанування до рециркуляції в перший і/або другий, і/або наступний реактор метанування. Рециркуляційний потік, як правило, додають у перший і/або другий, і/або наступний об'ємний реактор метанування за допомогою введення в його лінію для подачі сировини. Однак його можуть додавати безпосередньо в об'ємний реактор метанування по окремій лінії для подачі сировини. Згідно з першим варіантом здійснення даного винаходу спосіб передбачає: подачу сировинного газу в перший і другий об'ємний реактор метанування; метанування зазначеного сировинного газу в присутності підходящого каталізатора; відведення, щонайменше, потоку який частково прореагував з першого об'ємного реактора метанування і його подачу в другий об'ємний реактор метанування, де його піддають подальшому метануванню; відведення потоку газу із другого об'ємного реактора метанування й охолодження зазначеного потоку; поділ зазначеного охолодженого потоку газу й подачу частини в ланцюг реакторів наступного метанування, де відбувається подальше метанування, і частини в рециркуляційний потік; перехід зазначеного рециркуляційного потоку в компресор; перехід зазначеного стислого потоку з компресора в рециркуляційний реактор метанування, який працює при більш низькій температурі на випуску, ніж перший і другий об'ємні реактори метанування, і подальше метанування зазначеного стислого потоку; і рециркуляцію зазначеного потоку з рециркуляційного реактора метанування в перший і/або другий об'ємний реактор метанування. Спосіб згідно з першим варіантом здійснення скорочує споживання електроенергії рециркуляційним компресором. Не вдаючись у теорію, варто лише відзначити, що існують два основні фактори, які регулюють споживання електроенергії рециркуляційним компресором. Це витрата рециркуляційного газу й різниця тисків у всьому рециркуляційному компресорі. Спосіб згідно з першим варіантом здійснення скорочує витрату рециркуляційного газу за допомогою додаткового метанування рециркуляційного потоку, таким чином збільшуючи в міст метану в потоці й знижуючи вміст окису вуглецю в потоці. Частка метанування, проведеного в рециркуляційному реакторі метанування, може бути виключена з навантаження об'ємних реакторів метанування. Ланцюг реакторів наступного метанування може містити один або кілька реакторів наступного метанування. Якщо є більш ніж один реактор наступного метанування, то вони, як правило, розміщені послідовно. Якщо застосовують більш ніж один реактор наступного метанування, то реактори можуть працювати при однаковій температурі, або температура може бути нижче в другому й будь-якому наступному реакторі (реакторах) наступного метанування, ніж в першому реакторі наступного метанування. Якщо наявна велика кількість реакторів наступного метанування, температура в кожному наступному реакторі наступного метанування може бути знижена стосовно попереднього реактора метанування. Відповідно до одної конфігурації цього варіанта здійснення другий рециркуляційний потік може бути відведений з потоку, що виходить із будь-якого або першого реактора наступного метанування, або наступного реактора метанування, причому зазначений рециркуляційний потік з наступного метанування може бути об'єднаний з рециркуляційним потоком із другого й/або наступного об'ємного реактора метанування до його вводу в компресор. Згідно з альтернативними конфігураціями рециркуляційні потоки можуть бути відібрані з інших реакторів наступного метанування в ланцюзі реакторів наступного метанування або можуть бути відібрані з реактора наступного метанування, відмінного від першого. Частина сировинного газу, поданого в перший об'ємний реактор метанування й другий і/або наступний об'ємний реактор метанування, може бути такою ж самою або відмінною. Відповідно до одної конфігурації із двома об'ємними реакторами метанування близько 40 % свіжого сировинного газу подають у перший об'ємний реактор метанування, причому залишок подають у другий об'ємний реактор метанування. Проте, ясно, що поділ сировини між реакторами метанування буде залежати від кількості об'ємних реакторів метанування, умов експлуатації й складу сировини. 4 UA 110483 C2 5 10 15 20 25 30 35 40 45 50 55 60 Перший і другий об'ємний реактори метанування будуть працювати при будь-яких підходящих умовах реакції. Підходящі значення температури реакції становлять від близько 250 °C до близько 700 °C включно. Перший реактор наступного метанування може працювати при більш низьких температурах, ніж об'ємні реактори метанування. Рециркуляційний реактор метанування може працювати при більш низьких температурах, ніж об'ємні реактори метанування. Підходящі значення температури реакції становлять від близько 220 °C до близько 550 °C включно. Взагалі температура на випуску рециркуляційного реактора метанування й реактора наступного метанування буде нижчою, ніж температура на випуску реактора метанування, розташованого вище за потоком, з якого сировина попадає в рециркуляційний реактор метанування або реактор наступного метанування. Оскільки рециркуляційний реактор метанування працює при більш низькій температурі на випуску, ніж об'ємні реактори метанування, це забезпечує перетворення більшої частини окису вуглецю й водню, що залишився в рециркуляційному потоці, в метан. Частина реакційного навантаження, виконувана в рециркуляційному реакторі метанування, скорочує навантаження в ланці об'ємного метанування. Менше навантаження об'ємного метанування призводить до низьких необхідних витрат рециркуляційного потоку. Хоча рециркуляційний реактор метанування був описаний як окремий реактор метанування, буде зрозуміло, що рециркуляційний реактор метанування може бути встановлений як щабель в резервуарі, який вміщає перший об'ємний реактор метанування й/або другий, і/або наступний об'ємний реактор метанування, якщо необхідно додавати в нього рециркуляційний потік. Згідно із цією конфігурацією сировину будуть додавати між частиною реактора, у якій відбувається метанування з рециркуляцією, і об'ємним реактором метанування. Спосіб може передбачати, що положення впуску сировини буде змінюватися в міру втрати активності каталізатором. Відповідно до одної конфігурації напрямок потоку може бути змінений на протилежний, так що шар каталізатора, який був рециркуляційним реактором метанування стає об'ємним реактором метанування, а який був об'ємним реактором метанування стає рециркуляційним реактором метанування. Розміщення рециркуляційного реактора метанування в рециркуляційному контурі може зменшувати споживання електроенергії рециркуляційним компресором на 4-5 % у порівнянні зі способами, відомими з рівня техніки, наприклад, способом, розкритим у документі US 4133825, у якому застосовують два щаблі об'ємного метанування, і згідно з яким рециркуляційний потік відбирають на виході із другого щабля й повертають вище за потоком від першого щабля. Згідно зі способами, відомими з рівня техніки, можуть бути застосовані два набори із двох паралельних об'ємних реакторів метанування внаслідок просторових обмежень резервуара. Спосіб згідно із даним винаходом може зменшити кількість реакторів метанування, які необхідні в установці, і зменшувати розміри встаткування в контурі, що призводить до зниження загальних капітальних витрат. Розміри об'ємного реактора метанування й/або трубопроводу контуру часто є фактором (факторами), які визначають кількість ланцюгів, необхідних для всього комплексу. Уведення рециркуляційного реактора метанування зменшує пропускну здатність контуру й, відповідно, зменшує розміри об'ємного реактора метанування й трубопроводу контуру. Рециркуляційний реактор метанування може забезпечувати зменшення кількості ланцюгів, необхідних для всього комплексу, що забезпечить навіть більш значне скорочення загальних капітальних витрат. Відомо, що додавання рециркуляційного реактора метанування, сполученого теплообмінника й ліній збільшує перепад тисків у рециркуляційному контурі. Проте, збільшення відношення тисків є незначним і, у порівнянні з економією витрати рециркуляційного газу, призводить до скорочення споживання енергії рециркуляційним компресором. Згідно із другим варіантом здійснення спосіб передбачає: подачу сировинного газу в перший і другий об'ємний реактор метанування; метанування сировинного газу в присутності підходящого каталізатора; відведення з першого об'ємного реактора метанування потоку, який щонайменше частково прореагував і подачу його в другий об'ємний реактор метанування, де його піддають подальшому метануванню; відведення потоку газу із другого об'ємного реактора метанування й охолодження зазначеного потоку; подачу зазначеного охолодженого потоку газу в реактор наступного метанування, де відбувається подальше метанування, причому зазначений реактор наступного метанування працює при більш низькій температурі на випуску, ніж об'ємні реактори метанування; 5 UA 110483 C2 5 10 15 20 25 30 35 40 45 50 55 60 поділ потоку продукту з реактора наступного метанування й перехід однієї його частини в ланцюг наступних реакторів наступного метанування, й іншої частини в рециркуляційний потік; перехід зазначеного рециркуляційного потоку в компресор; і рециркуляцію зазначеного потоку в перший і/або другий об'ємний реактор метанування. Це являє собою відмінний від першого варіант здійснення. І в цьому випадку спосіб призначений для зменшення споживання енергії рециркуляційним компресором. Згідно із цією конфігурацією витрату рециркуляційного потоку зменшують за допомогою видалення рециркуляційного газу нижче за потоком від реактора наступного метанування, а не вище за потоком від нього. Потік, що залишає реактор наступного метанування, піддають подальшому метануванню, тим самим одержують збільшений вміст метану в потоці й зменшений вмісту окису вуглецю в потоці. Реактор наступного метанування може бути одним або декількома реакторами наступного метанування, розташованими послідовно. Якщо є більш ніж один реактор наступного метанування, рециркуляційний потік може бути відібраний після будь-якого реактора наступного метанування. Ланцюг наступних реакторів наступного метанування може містити один або кілька реакторів наступного метанування. Як правило, вони розташовані послідовно. Температура в наступному реакторі (реакторах) наступного метанування може бути нижче, ніж температура в першому реакторі (реакторах) наступного метанування. Якщо є велика кількість реакторів наступного метанування, кожний реактор метанування може працювати при температурі нижче, ніж робоча температура попереднього реактора метанування. Згідно із другим варіантом здійснення загальна робота з об'ємного метанування зменшена, оскільки її частину виконують у реакторі наступного метанування, з якого забирають рециркуляційний потік. Отже, це потребує більш низької витрати рециркуляційного потоку, ніж в традиційних способах, наприклад, розкритих у документі US 4133825. Цей спосіб може також потребувати менше одиниць устаткування, доданих у рециркуляційний контур, що призводить до меншої різниці тисків у компресорі в порівнянні зі згаданим вище першим варіантом здійснення для тої ж витрати. Інша перевага цього варіанта здійснення даного винаходу полягає в тому, що оскільки метанування виконують вище за потоком від компресора, кількість молів газу й, отже, об'ємна швидкість потоку через компресор значно зменшується. Таким чином, споживання енергії й обсяг усмоктування, який визначає розміри компресора, є нижчим, ніж необхідний у традиційному способі й у першому кращому варіанті здійснення. Об׳єми каталізатора, як правило, залишаються незмінними в порівнянні із системами, відомими з рівня техніки. Експлуатаційні витрати зменшуються, але не за рахунок збільшення капітальних витрат. Відбір рециркуляційного потоку нижче за потоком від першого реактора наступного метанування зменшує споживання енергії рециркуляційним компресором на 21-22 % у порівнянні зі способами, відомими з рівня техніки, наприклад, розкритими в документі US 4133825, принцип дії яких заснований на застосуванні двох щаблів об'ємного метанування й рециркуляційного потоку, відібраного на виході із другого щабля, і повернутого вище за потоком від першого щабля. Це досягається значним зниженням об'ємної витрати на усмоктуванні компресором. Зниження роботи об'ємного реактора метанування може зменшувати необхідну кількість реакторів метанування в порівнянні зі способами, відомими з рівня техніки. Відповідно до одної конфігурації цього варіанта здійснення другий рециркуляційний потік може бути відібраний між другим об'ємним реактором метанування й реактором наступного метанування. Необов'язково, рециркуляційний реактор метанування може бути включений у рециркуляційний потік між компресором і введенням рециркуляційного потоку в перший і/або другий, і/або наступний об'ємний реактор метанування. Як було описано раніше відносно першого варіанта здійснення даного винаходу, рециркуляційний реактор метанування може бути встановлений як зона в тому ж резервуарі, так само як і перший об'ємний реактор метанування або будь-який об'ємний реактор метанування, у який вводять рециркуляційний потік. Метанування рециркуляційного потоку в реакторі наступного метанування до того, як він надходить у компресор, по суті зменшує кількість молів, які компресор повинен стискати для забезпечення необхідного теплового навантаження для об'ємного метанування й, отже, скорочує споживання енергії. Якщо рециркуляційний реактор метанування є у рециркуляційному контурі, то може бути й більш ніж один рециркуляційний реактор метанування. Згідно із третім варіантом здійснення спосіб передбачає: подачу сировинного газу в перший і другий об'ємний реактор метанування; 6 UA 110483 C2 5 10 15 20 25 30 35 40 45 50 55 60 метанування сировинного газу в присутності підходящого каталізатора; відведення потоку, який щонайменше, частково прореагував з першого об'ємного реактора метанування та подачу його в другий об'ємний реактор метанування, де його піддають подальшому метануванню; відведення потоку газу із другого об'ємного реактора метанування й охолодження зазначеного потоку; перехід, щонайменше, частини охолодженого потоку в компресор; подачу зазначеного стислого потоку в рециркуляційний реактор метанування, де відбувається подальше метанування; поділ потоку продукту з рециркуляційного реактора метанування й перехід його частини в ланцюг реакторів наступного метанування, де його піддають подальшому метануванню; і рециркуляцію решти зазначеного потоку продукту в перший і/або другий об'ємний реактор метанування. Ця конфігурація є одним з варіантів першого варіанта здійснення, описаного вище. Хоча згідно із цією конфігурацією споживання енергії рециркуляційним компресором не зменшене, вона забезпечує зменшення загальної кількості встаткування технологічної схеми й, отже, скорочує загальні капітальні витрати. Згідно із цим варіантом здійснення потік, що залишає рециркуляційний реактор метанування, був підданий стиску, а також подальшому метануванню, що було описано вище у зв'язку з першим варіантом здійснення. Цей третій варіант здійснення може бути застосований для зниження ефективного повного перепаду тисків у вузлі метанування без збільшення кількості дорогих одиниць устаткування, наприклад, додаткового компресора або додаткових щаблів метанування, які були б необхідні для підвищення тиску метанованого газу. Конфігурація цього варіанта здійснення також має переваги збільшеного робочого тиску для ланки наступного метанування, що встановить рівновагу для виробництва більшої кількості метану у тих самих температурних умовах. Відповідно до описаних вище способів частина сировинного газу, поданого в перший об'ємний реактор метанування й другий об'ємний реактор метанування може бути такою ж самою або відрізнятися. Відповідно до одної конфігурації із двома об'ємними реакторами метанування близько 40 % свіжого сировинного газу подають у перший об'ємний реактор метанування, причому залишок подають у другий об'ємний реактор метанування. Однак зрозуміло, що поділ сировини між реакторами метанування буде залежати від кількості об'ємних реакторів метанування, умов експлуатації й складу сировини. Ознаки, описані у зв'язку з описаним вище першим або другим варіантом здійснення, можуть бути за необхідністю об'єднані із цим варіантом здійснення. У той час як описані вище способи передбачали наявність двох об'ємних реакторів метанування, буде зрозуміло, що при певних обставинах буде підходящим застосування більш ніж двох об'ємних реакторів метанування. Згідно із цією конфігурацією рециркуляційний потік, як правило, відбирають нижче за потоком від останнього об'ємного реактора метанування, і рециркуляційний потік, пропущений через реактор і компресор у будь-якому порядку, за необхідністю буде рециркульований в один або кілька об'ємних реакторів метанування. Сировина, яку подають в об'ємні реактори метанування, може бути як стехіометричною, так і нестехіометричною. Згідно з будь-яким варіантом здійснення даного винаходу вода може бути вилучена з рециркуляційного потоку. Якщо воду видаляють, це, як правило, відбувається до введення рециркуляційного потоку в компресор. Як правило, видалення води необхідне тільки для деяких складів сировини й умов експлуатації. Відповідно до одної конфігурації кожного із кращих варіантів здійснення даного винаходу сировина може бути поданою з першого об'ємного реактора метанування в другий об'ємний реактор метанування через шар каталізатора, розташований над шаром каталізатора, через який відбувається об'ємне метанування, і вище місця, у якому сировину додають у резервуар. Потік, що проходить із першого об'ємного реактора метанування, потім піддають наступному метануванню до його змішування з новою сировиною й наступному об'ємному метануванню. Реакцію конверсії окису вуглецю у двоокис вуглецю, як правило, проводять до моменту подачі сировини в об'ємні реактори метанування, але згідно з альтернативною конфігурацією реакцію конверсії окису вуглецю у двоокис вуглецю можна провести в об'ємному реакторі метанування. Обидва переважних варіанта здійснення даного винаходу зменшують загальні витрати на експлуатацію установки через зниження споживаної енергії рециркуляційним компресором. Завдяки способам даного винаходу представляється можливим перемістити більшу кількість каталізатора в реактори наступного метанування з об'ємних реакторів метанування, 7 UA 110483 C2 5 10 15 20 25 30 35 40 45 50 55 що є перевагою, тому що термін служби каталізатора, як правило, в цьому випадку більше, оскільки зменшене забруднення, а більш низькі температури зменшують ризик спікання. У випадку реалізації будь-якого варіанта здійснення даного винаходу може виявитися необхідним додати невелику кількість пари в рециркуляційний потік вище за потоком від щабля об'ємного метанування для запобігання відкладання вуглецю на каталізаторі. Однак, навіть у випадку якщо таке відкладання має місце, ця витрата є невеликою в порівнянні із загальним виробництвом пари в об'ємних реакторах метанування й, зазвичай, становить менше 5 % від загальної кількості виробленої пари. Відповідно до одної конфігурації пар може бути введений у потік системи за допомогою сатуратора сировини, розміщеного вище за потоком від об'ємних реакторів метанування. Таким чином, пара може бути додана без застосування її прямого додавання. Свіжа сировина для подачі в перший і/або другий, і/або наступні об'ємні реактори метанування згідно із даним винаходом може бути стехіометричним щодо реакції метанування або нестехіометричним. Даний винахід далі буде описаний на прикладі прикладених фігур, де: на фіг. 1 представлена структурна схема першого варіанта здійснення даного винаходу; на фіг. 2 представлена структурна схема другого варіанта здійснення даного винаходу; на фіг. 3 представлене схематичне зображення конфігурації, згідно з якою рециркуляційний реактор метанування об'єднаний в одному резервуарі з першим об'ємним реактором метанування; і на фіг. 4 представлене схематичне зображення третього варіанта здійснення даного винаходу. Фахівцеві в даній області техніки буде зрозуміло, що графічні матеріали є схематичними, і що додаткові одиниці встаткування, наприклад, барабани вихідної сировини, насоси, вакуумні насоси, компресори, компресори для рециркуляції газу, датчики температури, датчики тиску, клапани скидання тиску, регулювальні клапани, регулятори потоку, регулятори рівня, накопичувальні ємності, ємності для зберігання й т.п., можуть бути необхідними для промислової установки. Забезпечення такого допоміжного устаткування не входить в обсяг даного винаходу й відповідає традиційній практиці в хімічній промисловості. Один варіант здійснення даного винаходу показаний на фіг. 1. Знесірчений сировинний газ, збагачений окисом вуглецю, подають лінією 1 у ланку об'ємного метанування, яка складається із двох об'ємних реакторів метанування - першого об'ємного реактора 2 метанування й другого об'ємного реактора 3 метанування. Таким чином, сировина розділена на частину, подану лінією 1a у перший об'ємний реактор 2 метанування, і на частину, подану лінією 1b у другий об'ємний реактор 3 метанування. Потік продукту з першого об'ємного реактора 2 метанування подають лінією 4 у другий об'ємний реактор 3 метанування. Як правило, його охолоджують у теплообміннику 5 перед додаванням у другий об'ємний реактор 3 метанування. Потік продукту із другого об'ємного реактора 3 метанування подають лінією 6 у теплообмінник 7, де його охолоджують. Частину потоку з теплообмінника подають лінією 8 у перший реактор 9 наступного метанування. Залишок потоку з теплообмінника 7 подають лінією 10 через теплообмінник 11 і лінію 12 у компресор 13. У теплообміннику 11 рециркуляційний потік охолоджують перед стиском у компресорі 13. Газ із компресора подають лінією 14 через теплообмінник 15, де його нагрівають до робочих температур рециркуляційного метанування, і по лінії 16 у рециркуляційний реактор 17 метанування, де його піддають подальшій реакції метанування. Газ відводять із рециркуляційного реактора метанування лінією 18, пропускають через теплообмінник 19 і повертають через лінію 20 у перший реактор 2 метанування. Як правило, це повернення в перший реактор 2 метанування здійснюють через лінію 1a для подачі сировини. Продукт із реактора 9 наступного метанування видаляють лінією 21 і пропускають через теплообмінник 22, де його охолоджують. Потім його подають лінією 23 в один або кілька наступних реакторів 24 наступного метанування. Продукт виводять лінією 25 і потім охолоджують і осушують у вузлі 26. ЗПГ потім видаляють лінією 27. В одному спеціальному прикладі об'ємні реактори метанування можуть працювати так, що сировину до них подають при температурі близько 320 °C. Після реакції й наступного теплообміну подача сировини в перший реактор 9 наступного метанування буде відбуватися при температурі близько 280 °C. Подача сировини в рециркуляційний реактор 17 метанування також буде відбуватися при температурі близько 280 °C. Подача сировини в наступний реактор 24 наступного метанування, як правило, буде відбуватися при температурі близько 250 °C. 8 UA 110483 C2 5 10 15 20 25 30 35 40 45 50 55 60 На технологічній схемі, показаній на фіг. 1, частина потоку, вилучена з першого реактора 9 наступного метанування, може бути додана лінією 28 у рециркуляційний потік, що подавалася в компресор 13, і, отже, у рециркуляційний реактор 17 метанування. Залежно від складу сировини й умов експлуатації видалення води може виявитися необхідним або бажаним. Це може бути зручним образом здійснене до компресора в лінії 29. Потік може бути доданий лінією 30. Це може бути необхідним тільки для деяких складів сировини й умов експлуатації. Другий варіант здійснення даного винаходу показаний на фіг. 2. Знесірчений сировинний газ, збагачений окисом вуглецю, подають лінією 31 у ланку об'ємного метанування, яка складається із двох об'ємних реакторів метанування - першого об'ємного реактора 32 метанування й другого об'ємного реактора 33 метанування. Таким чином, сировину розділяють на частину, подану лінією 31a у перший об'ємний реактор 32 метанування, і частину, подану лінією 31b у другий об'ємний реактор 33 метанування. Потік продукту з першого об'ємного реактора 32 метанування подають лінією 34 у другий об'ємний реактор 33 метанування. Його, як правило, охолоджують у теплообміннику 35 перед додаванням у другий об'ємний реактор 33 метанування. Потік продукту із другого реактора 33 метанування подають лінією 36 у теплообмінник 37, де його охолоджують. Потік з теплообмінника 37 подають лінією 38 у перший реактор 39 наступного метанування. Після метанування в реакторі 39 наступного метанування потік відбирають по лінії 40, причому частину його пропускають лінією 41 через теплообмінник 42, і лінією 43 у компресор 44. У теплообміннику 42 рециркуляційний потік прохолоджують для одержання необхідного співвідношення пари до вуглецю в ланці об'ємного метанування. Оскільки потік, відібраний з реактора 39 наступного метанування, далі був підданий метануванню й при більш низькій температурі, він характеризується більш низьким вмістом окису вуглецю й водню й більш високим вмістом метану, ніж газ, що залишає другий об'ємний реактор 33 метанування. Газ із компресора подають лінією 45 через теплообмінник 46, де його нагрівають до пропускання лінією 47 в об'ємний реактор 32 метанування. Як правило, це повернення в перший реактор 32 метанування буде здійснюватись через лінію 31a для подачі сировини. Частину потоку з реактора 39 наступного метанування, яку не подають у компресор 44, відводять лінією 48 і пропускають через теплообмінник 49, де його охолоджують. Потім його пропускають лінією 50 в один або кілька наступних реакторів 51 наступного метанування. Продукт виводять лінією 52 і потім охолоджують і осушують у вузлі 53. ЗПГ потім видаляють лінією 54. В одному особливому прикладі об'ємні реактори метанування можуть працювати так, що сировину до них подають при температурі близько 320 °C. Після реакції й наступного теплообміну сировину буде подано в перший реактор 39 наступного метанування при температурі близько 280 °C. Подачу сировини в наступні реактори 51 наступного метанування, як правило, здійснюють при температурі близько 250 °C. На технологічній схемі, показаній на фіг. 2, частина потоку, відведеного з теплообмінника 37, може бути відведена в обхід першого реактора 39 наступного метанування й може бути додана лінією 55 у рециркуляційний потік, що подавалася в компресор 44 і, отже, в об'ємний реактор 32 метанування. Залежно від складів сировини й умов експлуатації видалення води може бути необхідним або бажаним. Це може бути зроблене зручним чином перед компресором 44 лінії 56. Пара може бути додана лінією 57. Це може бути необхідно тільки для деяких складів сировини й умов експлуатації. Необов'язково, рециркуляційний реактор 58 метанування й наступний теплообмінник 59 можуть бути розташовані в рециркуляційному контурі після компресора 44. В одному особливому прикладі цього варіанта здійснення об'ємні реактори метанування можуть працювати так, що сировину до них подають при температурі близько 320 °C. Після реакції й наступного теплообміну подача сировини в перший реактор 39 наступного метанування буде відбуватися при температурі близько 280 °C. Подача сировини в рециркуляційний реактор 58 метанування буде здійснюватися при температурі близько 280 °C. Подача сировини в наступні реактори 51 наступного метанування, як правило, буде здійснюватися при температурі близько 250 °C. Необов'язково, рециркуляційний реактор метанування, у випадку наявності, може бути об'єднаний усередині того ж резервуара у якості об'ємного реактора метанування, в який додають рециркуляційний потік. Це схематично показане на фіг. 3. Конфігурація, що показана на фіг. 3, також передбачає можливість того, що другий об'ємний реактор метанування також 9 UA 110483 C2 5 10 15 20 25 30 35 40 45 50 містить попередній реактор для метанування охолодженого газу, розташований у верхній частині резервуара. Однак буде зрозуміло, що ці дві конфігурації можна застосовувати окремо одну від одної або в комбінації. Як показано на фіг. 3, свіжу сировину подають лінією 100. Її розділяють і додають у резервуари 101 і 102 лініями 103 і 104, відповідно. Резервуар 101 містить дві реакційні зони 105 і 106, і сировину додають між цими двома зонами. Оскільки потік є спадним, додана лінією 103 сировина буде текти через реакційну зону 106, де вона взаємодіє з каталізатором метанування при необхідній для об'ємного метанування температурі. Рециркуляційний потік з компресора (не показаний на цій фігурі) додають у резервуар 101 лінією 107. Він тече вниз через реакційну зону 105, яка діє як рециркуляційний реактор метанування, і зазнає метанування до змішування з газоподібною сировиною, доданою лінією 103. Продукт об'ємного метанування відводять лінією 108 і пропускають у теплообмінник 109, де його охолоджують перед пропусканням у другий об'ємний реактор метанування. Це може бути традиційний об'ємний реактор метанування або може бути резервуар 102, показаний на фіг. 3. У цій конфігурації потік з першого об'ємного реактора метанування додають лінією 110 у верхню частину резервуара, де його пропускають через шар 111 каталізатора й піддають метануванню до змішування зі свіжою сировиною, доданою лінією 104 до пропускання в шар 112 каталізатора, де відбувається об'ємне метанування. Продукт потім видаляють лінією 13 перед відведенням для обробки відповідно даному винаходу. Альтернативна конфігурація даного винаходу показана на фіг. 4. Знесірчену, збагачену окисом вуглецю сировину подають лінією 201 у ланку об'ємного метанування, яка складається із двох об'ємних реакторів метанування - першого об'ємного реактора 202 метанування й другого об'ємного реактора 203 метанування. Таким чином, сировину розділяють на частину, подану лінією 201 у перший об'ємний реактор 202 метанування, і на частину, подану через лінію 201b у другий об'ємний реактор 203 метанування. Як описано нижче, його не подають безпосередньо в другий реактор 203 метанування, а спочатку змішують із потоком продукту з першого реактора 201 метанування. Потік продукту з першого об'ємного реактора 202 метанування подають лінією 204 у теплообмінник 205, де його охолоджують. Потім його пропускають лінією 206 у другий реактор 203 метанування. Перед додаванням в реактор метанування потік змішують із сировиною, доданою по лінії 201b. Потік продукту із другого реактора 203 метанування подають лінією 207 у теплообмінник 208, де його охолоджують. Потік з теплообмінника подають лінією 209 у компресор 210, де його стискають. Газ із компресора подають лінією 211 у нагрівач 212, де його нагрівають до робочих температур рециркуляційного метанування перед пропусканням лінією 213 у рециркуляційний реактор 214 метанування, де його піддають подальшій реакції метанування. Потік продукту з рециркуляційного реактора 214 метанування відводять лінією 215 в охолоджувач 216. Охолоджений потік видаляють лінією 217 перед поділом у лінії 218 і 219. Частину рециркулюють лінією 218 у перший реактор 202 метанування. Частину охолодженого потоку подають лінією 219 у перший реактор 220 наступного метанування. Продукт із першого реактора 220 наступного метанування подають лінією 221 в охолоджувач 222. Охолоджений потік потім пропускають лінією 223 у другий реактор 224 наступного метанування перед пропусканням лінією 225 в осушувач 226. ЗПГ потім видаляють лінією 227. Даний винахід буде далі показаний згідно нижченаведеним прикладам. Порівняльний приклад A Технологічна схема "базової комплектації" містить два об'ємні реактори метанування усередині рециркуляційного контуру, за яким виконано два щаблі наступного метанування, які не входять до складу рециркуляційного контуру. У технологічній схемі застосовують по суті стехіометричну сировину, схема призначена для виробництва продукту, що містить 96 % метану. Таблиця 1 містить основні робочі параметри для технологічної схеми й надає докладну інформацію про рециркуляційний потік, перепад тисків у контурі й очікуванім для цього випадку споживанні енергії компресором. Таблиця 1 55 Температура на впуску в об'ємний реактор метанування Тиск на впуску в об'ємний реактор 1 метанування Температура на впуску в реактор 1 наступного метанування Температура на впуску в реактор 2 наступного метанування Витрата рециркуляційного контуру 10 °C Бар °C °C кг/год. 320 29,85 280 250 111,000 UA 110483 C2 3 м /год. Бар МВт Бар Мол. % Перепад тисків рециркуляційного контуру Розрахункова споживана компресором енергія Тиск кінцевого продукту Кінцева частка метану (сухого) 5 10 Приклад 1A1 Рециркуляційний реактор метанування додали в контур нижче за потоком від рециркуляційного компресора. Два додаткові теплообмінники також додали в рециркуляційний контур, перший для нагрівання сировини для подачі в рециркуляційний реактор метанування до необхідної температури, і другий для охолодження продукту рециркуляційного реактора метанування. В цьому випадку технологічна схема призначена для виробництва продукту, що містить 96 % метану. Таблиця 2 містить основні робочі параметри для технологічної схеми й подає докладну інформацію про рециркуляційний потік, перепад тисків у контурі й очікуванім для цього випадку споживанні компресором енергії. Таблиця 2 Температура на впуску в об'ємний реактор метанування Тиск на впуску в об'ємний реактор 1 метанування Температура на впуску в рециркуляційний реактор метанування Температура на впуску в реактор 1 наступного метанування Температура на впуску в реактор 2 наступного метанування Витрата рециркуляційного контуру Перепад тисків рециркуляційного контуру Розрахункова споживана компресором енергія 15 20 25 30 10,358 3,58 1,34 23,2 96,0 °C Бар °C °C °C кг/год. 3 м /год. Бар МВт 320 29,85 280 280 250 85,000 7,552 4,58 1,28 Цей приклад показує, що, незважаючи на додавання рециркуляційного реактора метанування й сполучених теплообмінників у рециркуляційний контур, загальне споживання енергії компресором для цього випадку буде нижче споживання енергії для базової комплектації технологічної схеми приблизно на 5 %. Оскільки деяка частина навантаження метанування, яка зазвичай відбувається в об'ємних реакторах метанування, була перенесена в рециркуляційний реактор метанування, ступінь рециркуляції, необхідний для регулювання температури на виході об'ємних реакторів метанування, був значно знижений, що призводить до поліпшення стосовно споживання енергії компресором. Приклад A2 У цьому прикладі відсутнє додавання в технологічну схему додаткових реакторів метанування або інших одиниць устаткування, однак точка, де відбувається відбір рециркуляційного потоку, переміщена від випуску об'ємного реактора 2 метанування до випуску реактора 1 наступного метанування, тобто реактор 1 наступного метанування тепер входить до складу рециркуляційного контуру. Додатковий реактор наступного метанування (реактор 2 наступного метанування) введений зовні від рециркуляційного контуру, надаючи ту ж загальну кількість реакторів об'ємного метанування й реакторів наступного метанування, як і для порівняльного прикладу. Технологічна схема призначена для виробництва продукту, що містить 96 % метану. Таблиця 3 містить основні робочі параметри для технологічної схеми й надає докладну інформацію про рециркуляційний потік, перепад тисків у контурі й очікуванім для цього випадку споживанні енергії компресором Таблиця 3 35 Температура на впуску в об'ємний реактор метанування Тиск на впуску в об'ємний реактор 1 метанування Температура на впуску в реактор 1 наступного метанування Температура на впуску в реактор 2 наступного метанування Витрата рециркуляційного контуру Перепад тисків рециркуляційного контуру Розрахункова споживана компресором енергія 11 °C Бар °C °C кг/год. 3 м /год. Бар МВт 320 29,85 280 250 86,813 7,346 3,97 1,05 UA 110483 C2 5 10 15 20 Цей приклад показує, що, незважаючи на додавання реактора 1 наступного метанування в рециркуляційний контур, загальне споживання енергії компресором для цього випадку є нижчим від споживання енергії для базової комплектації технологічної схеми більш ніж на 20 %. Цей приклад також показує значне поліпшення в порівнянні із прикладом A1. Як і у випадку з технологічною схемою рециркуляційного реактора метанування згідно із прикладом A1, загальне навантаження об'ємного метанування зменшилася (цього разу її частину виконують у реакторі 1 наступного метанування). Отже, ланка об'ємного метанування потребує більш низької витрати потоку рециркуляції, ніж технологічна схема згідно з порівняльним прикладом A. Крім того, як модернізація конструкції згідно із прикладом A1 у контур додали менше одиниць устаткування, що призвело до меншої різниці тисків по всьому рециркуляційному компресору. Інша значна перевага цієї конфігурації полягає в тому, що метанування в реакторі 1 наступного метанування виконують вище за потоком від компресора, так що кількість молей газу й, отже, об'ємна витрата в компресорі значно зменшена (3H2+CO → CH4+H2О). Таким чином, споживання енергії й об׳єм усмоктування (що обумовлює розміри компресора) для цієї конструкції нижче, ніж для порівняльного прикладу A і прикладу A1. Порівняльний приклад B Ця технологічна схема "базової комплектації" містить два об'ємні реактори метанування усередині рециркуляційного контуру, за яким виконано два щаблі наступного метанування, які не входять до складу рециркуляційного контуру. У технологічній схемі застосована нестехіометрична сировина, збагачене вуглецем, і вона призначена для виробництва продукту, що містить 97,5 % метану, нижче за потоком від зовнішніх границь установки для видалення CО2. Таблиця 4 містить основні робочі параметри для технологічної схеми й надає докладну інформацію про рециркуляційний потік, перепад тисків у контурі й очікуване споживання енергії компресора для цього випадку. 25 Таблиця 4 Температура на впуску в об'ємний реактор метанування Тиск на впуску в об'ємний реактор 1 метанування Температура на впуску в реактор 1 наступного метанування Температура на впуску в реактор 2 наступного метанування Витрата рециркуляційного контуру Перепад тисків рециркуляційного контуру Розрахункова споживана компресором енергія Тиск кінцевого продукту 30 35 °C Бар °C °C кг/год. 3 м /год. Бар МВт Бар 320 29,85 280 250 285,445 10,360 4,35 1,60 23,2 Приклад B1 Рециркуляційний реактор метанування додали в контур нижче за потоком від рециркуляційного компресора. Один додатковий теплообмінник також додали в рециркуляційний контур для охолодження продукту рециркуляційного реактора метанування. Однак додавання цього вузла уможливило видалення теплообмінника вище за потоком від контуру, отже, контур і продукт перебувають під більш високим тиском. І в цьому випадку технологічна схема призначена для виробництва продукту, що містить 97,5 % метану. Таблиця 5 містить основні робочі параметри для технологічної схеми й надає докладну інформацію про рециркуляційний потік, перепад тисків у контурі й очікуване споживанні енергії компресором для цього випадку. Таблиця 5 40 Температура на впуску в об'ємний реактор метанування Тиск на впуску в об'ємний реактор 1 метанування Температура на впуску в реактор 1 наступного метанування Температура на впуску в реактор 2 наступного метанування Витрата рециркуляційного контуру Перепад тисків рециркуляційного контуру Розрахункова споживана компресором енергія 12 °C Бар °C °C Кг/год. 3 м /год. Бар МВт 320 46,61 280 250 221,054 7,928 5,30 1,49 UA 110483 C2 5 10 15 Цей приклад показує, що, незважаючи на додавання рециркуляційного реактора метанування й сполучених теплообмінників у рециркуляційний контур, загальне споживання енергії компресором для цього випадку буде нижчим від споживання енергії для базової комплектації технологічної схеми приблизно на 7 %. Оскільки в прикладі A1 деяка частина навантаження метанування, яка зазвичай відбувається в об'ємних реакторах метанування, була перенесена в рециркуляційний реактор метанування, ступінь рециркуляції, необхідна для регулювання температури на виході об'ємних реакторів метанування, була значно знижена, що призводить до поліпшення відносно споживання енергії компресором. Приклад B2 У прикладі відсутнє додавання в технологічну схему додаткових реакторів метанування або інших одиниць устаткування. Однак точка, у якій провадять відбір рециркуляційного потоку, переміщена від випуску об'ємного реактора 2 метанування до випуску реактора 1 наступного метанування, тобто реактор 1 наступного метанування тепер входить до складу рециркуляційного контуру. Реактор 2 наступного метанування введений зовні від рециркуляційного контуру, й надає ту саму загальну кількість реакторів об'ємного метанування й реакторів наступного метанування, як і для порівняльного прикладу. Технологічна схема призначена для виробництва продукту, що містить 97,5 % метану. Таблиця 6 містить основні робочі параметри для технологічної схеми й подає докладну інформацію про рециркуляційний потік, перепад тисків у контурі й очікуване споживання енергії компресором для цього випадку. 20 Таблиця 6 Температура на впуску в об'ємний реактор метанування Тиск на впуску в об'ємний реактор 1 метанування Температура на впуску в реактор 1 наступного метанування Температура на впуску в реактор 2 наступного метанування Витрата рециркуляційного контуру Перепад тисків рециркуляційного контуру Розрахункова споживана компресором енергія 25 30 35 40 °С Бар °С °С кг/год. 3 м /год. Бар МВт 320 46,16 280 250 211,548 7,145 5,65 1,43 Цей приклад показує, що, незважаючи на додавання реактора 1 наступного метанування в рециркуляційний контур, загальне споживання енергії компресором для цього випадку є нижчим від споживання енергії для базової комплектації технологічної схеми більш ніж на 10 %. Цей приклад також показує значне поліпшення в порівнянні із прикладом B1. І в цьому випадку, як і в прикладі A2 технологічної схеми рециркуляційного реактора метанування загальне навантаження об'ємного метанування зменшилася (цього разу її частину виконують у реакторі 1 наступного метанування). Отже, ланка об'ємного метанування потребує більш низької витрати потоку рециркуляції, ніж технологічна схема згідно з порівняльним прикладом B. Як і у випадку прикладу A2, інша значна перевага цієї конфігурації полягає в тому, що метанування в реакторі 1 наступного метанування виконують вище за потоком від компресора, так що кількість молей газу й, отже, об'ємна витрата в компресорі значно зменшена (3H 2+CO → CH4+H2О). Отже, споживання енергії й об׳єм усмоктування (що обумовлює розміри компресора) для цієї конструкції нижче, чим для порівняльного прикладу B і прикладу B1. Порівняльний приклад C У технологічній схемі застосовують по суті стехіометричну сировину, і вона призначена для виробництва продукту, що містить 96 % метану, як і в прикладі A1. Технологічна схема була змінена для включення повного рециркуляційного потоку через рециркуляційний реактор метанування. Таблиця 7 містить основні робочі параметри для технологічної схеми й подає докладну інформацію про рециркуляційний потік, перепад тисків у контурі й очікуване споживання енергії компресором для цього випадку. Таблиця 7 45 Температура на впуску в об'ємний реактор метанування Тиск на впуску в об'ємний реактор 1 метанування Температура на впуску в реактор 1 наступного метанування Температура на впуску в реактор 2 наступного метанування Витрата рециркуляційного контуру Перепад тисків рециркуляційного контуру 13 °С Бар °С °С кг/год. 3 м /год. Бар 320 29,85 280 250 236197 12352 4,7 UA 110483 C2 Розрахункова споживана компресором енергія Тиск кінцевого продукту Кінцева частка метану (сухого) 5 МВт Бар Мол. % 3,49 26,4 96,2 Цей приклад показує, що завдяки додаванню рециркуляційного реактора метанування й сполучених теплообмінників у рециркуляційний контур з повним рециркуляційним потоком, який входить у компресор, загальне споживання енергії компресором для цього випадку вище, ніж споживання за технологічною схемою базової комплектації. Однак цей приклад демонструє застосування цього варіанта здійснення, збільшення тиску й вмісту метану в продукті без додавання яких-небудь додаткових одиниць устаткування. ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 40 45 50 55 1. Спосіб виробництва замінника природного газу, що передбачає: подачу сировинного газу в перший і/або другий, і/або наступний об'ємний реактор метанування, метанування зазначеного сировинного газу в присутності придатного каталізатора, відведення щонайменше частково прореагованого потоку з першого об'ємного реактора метанування і подачу зазначеного щонайменше частково прореагованого потоку в другий і/або наступний об'ємний реактор метанування, де зазначений щонайменше частково прореагований потік піддають подальшому метануванню, перехід потоку продукту з останнього об'ємного реактора метанування в ланцюг реакторів наступного метанування, де зазначений потік продукту піддають подальшому метануванню, відведення рециркуляційного потоку нижче за потоком від першого, другого або наступного об'ємного реактора метанування, і, у будь-якому порядку, пропускання зазначеного рециркуляційного потоку через компресор, охолодження і потім подача зазначеного рециркуляційного потоку в реактор наступного метанування та/або рециркуляційний реактор метанування для подальшого метанування перед рециркуляцією у першому і/або другому, і/або наступному реакторі метанування. 2. Спосіб за п. 1, який відрізняється тим, що спосіб передбачає: подачу сировинного газу в перший і другий об'ємний реактор метанування, метанування зазначеного сировинного газу в присутності придатного каталізатора, відведення щонайменше частково прореагованого потоку з першого об'ємного реактора метанування та подачу зазначеного щонайменше частково прореагованого потоку в другий об'ємний реактор метанування, де зазначений щонайменше частково прореагований потік піддають подальшому метануванню, відведення потоку газу з другого об'ємного реактора метанування й охолодження зазначеного потоку, розділення зазначеного охолодженого потоку газу й подачу частини в ланцюг реакторів наступного метанування, де відбувається подальше метанування, і частини в рециркуляційний потік, перехід зазначеного рециркуляційного потоку в компресор, перехід зазначеного стисного потоку з компресора в рециркуляційний реактор метанування, який працює при більш низькій температурі на випуску, ніж перший і другий об'ємні реактори метанування, та подальше метанування зазначеного стисного потоку, і рециркуляцію зазначеного потоку з рециркуляційного реактора метанування у перший і/або другий об'ємний реактор метанування. 3. Спосіб за п. 2, який відрізняється тим, що другий рециркуляційний потік відводять з потоку, що виходить з будь-якого або першого реактора наступного метанування, або наступного реактора метанування. 4. Спосіб за п. 2, який відрізняється тим, що рециркуляційний реактор метанування розташовують як зону в резервуарі, що містить перший об'ємний реактор метанування й/або другий об'ємний реактор метанування. 5. Спосіб за п. 1, який відрізняється тим, що передбачає: подачу сировинного газу в перший і другий об'ємний реактор метанування, метанування сировинного газу в присутності придатного каталізатора, відведення щонайменше частково прореагованого потоку з першого об'ємного реактора метанування та подачу зазначеного щонайменше частково прореагованого потоку в другий об'ємний реактор метанування, де частково прореагований потік піддають подальшому метануванню, 14 UA 110483 C2 5 10 15 відведення потоку газу з другого об'ємного реактора метанування й охолодження зазначеного потоку, перехід щонайменше частини охолодженого потоку в компресор, подачу зазначеного стисного потоку в рециркуляційний реактор метанування, де відбувається подальше метанування, розділення продукту потоку з рециркуляційного реактора метанування й перехід його частини в ланцюг реакторів наступного метанування, де зазначений продукт потоку піддають подальшому метануванню, і рециркуляцію решти зазначеного потоку продукту в перший і/або другий об'ємний реактор метанування. 6. Спосіб за п. 1, який відрізняється тим, що воду видаляють із рециркуляційного потоку. 7. Спосіб за п. 1, який відрізняється тим, що сировину з першого об'ємного реактора метанування пропускають у другий і/або наступний об'ємний реактор метанування через шар каталізатора, розташований над шаром каталізатора, через який відбувається об'ємне метанування, і вище місця, в якому свіжу сировину додають у резервуар. 8. Спосіб за п. 1, який відрізняється тим, що свіжа сировина для подачі у перший і/або другий, і/або наступний об'ємні реактори метанування є стехіометричною щодо реакції метанування або нестехіометричною. Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 15

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the production of substitute natural gas

Автори англійськоюEastland, Philip, Henry, Donald, Gavin, Janathan, Geoffrey, Walker, David, Andrew

Автори російськоюИстленд Филип Генри Дональд, Гэивин Джонатан Джэфри, Вокер Дэвид Эндрю

МПК / Мітки

МПК: C10L 3/08

Мітки: газу, спосіб, виробництва, природного, замінника

Код посилання

<a href="https://ua.patents.su/17-110483-sposib-virobnictva-zaminnika-prirodnogo-gazu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва замінника природного газу</a>

Попередній патент: Спосіб виготовлення пресованих виробів, що містять частинки вугілля

Наступний патент: Целюлозний матеріал, такий як тютюн, що містить один або декілька розріджувачів диму

Випадковий патент: Дводисковий сошник