Спосіб сепарування сипучої суміші і пристрій для його здійснення

Формула / Реферат

1. Спосіб сепарування сипучої суміші у текучому середовищі, який полягає у гравітаційному подаванні часток суміші, що підлягає сепаруванню,аеродинамічному монотонно зростаючому впливу на них під гострим кутом до вертикалі каскадом плоских струменів і виводу готових фракцій, а також більшу частину використаного для сепарування потоку повітря повертають по зворотному тракту до приводу подачі повітря до генератора, а непрохідну фракцію летючих домішок, разом з пилом та рештою потоку повітря, безперервно видаляють у довкілля через призначений для цього пристрій, виконаний, наприклад, у вигляді циклона, який відрізняється тим, що перед поданням сипучої суміші у бункер здійснюють попередньо її підготовку шляхом видалення з неї надмірно крупних домішок біологічного та мінерального походження для подальшої безперебійності процесу сепарації, а каскад плоских струменів формують з попередньо вирівняного за тиском та ламінарністю течії суцільного потоку повітря, а також при гравітаційному поданні сипучої суміші у сепараційну камеру їй задають мінімальну необхідну кінетичну енергію падіння з одночасною примусовою стабілізацією об'єму суміші, що безперервно подається на сепарацію, а при непередбаченій зміні кількості чи об'єму гравітаційного подання сипучої суміші у зону сепарації або зміні параметрів електричної мережі, зокрема напруги, частоти струму та інших зовнішніх факторів, що впливають на якість процесу сепарації, автоматично змінюють потужність каскаду струменів, наприклад, шляхом відповідного регулювання режиму роботи (потужності) приводу подачі повітря до генератора, крім того, до потоку повітря зворотного тракту безперервно додають додатковий об'єм повітря для компенсації втраченого об'єму при видаленні решти потоку повітря разом з пилом у довкілля, до того ж, у сепараційній камері, у разі потреби, постійно чи періодично видаляють надлишок тиску повітря для дотримання незмінності умов протікання процесу сепарації сипучої суміші в неї, а також, зона сепарації сипучої суміші максимально можливо захищена від впливу на процес сепарації довкілля, зокрема дощу, вітру, протягів тощо, крім того, весь процес сепарації від завантаження сипучої суміші до вивантаження готових фракцій, у разі потреби, може контролюватися візуально, причому готові фракції відводяться на будь-яку відстань від збірників у бажану зону.

2. Спосіб сепарування сипучої суміші у текучому середовищі за п. 1, який відрізняється тим, що при застосуванні його для сушіння сипучої суміші, застосовують максимально можливу повітряну потужність каскаду плоских струменів, а висушену сипучу суміш збирають у одному місці (без розділення на фракції) та, у разі потреби, яку визначають за показниками вологості повітря на виході з сепараційної камери, повторно відправляють на вихідну позицію для гравітаційного подавання для повторного впливу на суміш каскадом повітряних струменів (досушування), причому відпрацьоване зволожене повітря з сепараційної камери одразу відводять у довкілля без повернення до зворотного тракту, крім того, сушіння, у разі потреби, здійснюють підігрітим підсушеним повітрям, яке засмоктують у привід з довкілля улітку при наявності жаркої погоди, або примусово підігрівають калорифером, встановленим перед входом у привід (калорифер може бути розташований окремо у будь-якому зручному місці), а також при наявності зворотного тракту, зволожене повітря повертають через нього до приводу, пропускаючи через вказаний калорифер, який адсорбує з нього зайву вологу, або висушують повітря зі зворотного тракту методом сублімації (виморожування вологи), або конденсацією вологи з потоку повітря, для чого у пристрій вмонтовані відповідні засоби, наприклад субліматор або кондиціонер.

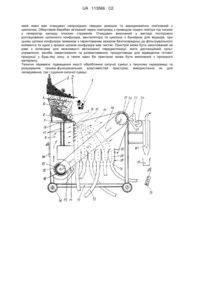

3. Пристрій сепарування сипучої суміші у текучому середовищі для реалізації способу за п. 1, який містить пульт управління, завантажувальний бункер з вібролотком, встановлений під ним генератор каскаду плоских струменів з розташованими одне під одним та під гострим кутом до вертикалі плоскими соплами, і який пов'язаний з приводом подачі повітря під тиском та охоплений боковими стінками, збірник фракцій, виконаний у вигляді рамки з набором висувних з неї лотків для відводу прямих та зворотних фракцій, над боковими стінками яких розташовані поворотні шторки, та сепараційну камеру, вихід якої перекритий фільтрувальним елементом, виконаним у вигляді обертового барабана з решетом на поверхні, який зовні оснащений очищувачем, а порожнина обертового барабана має зворотний тракт, який зв'язує його з приводом подачі повітря у генератор каскаду плоских струменів, а також, очищувач фільтрованого елемента, виконаний у вигляді послідовно розташованих щілинного конфузора, витяжного вентилятора та пристрою для виведення у довкілля домішок, виконаним, наприклад, у вигляді циклона з бункером для відходів, розташованих таким чином, що фільтрувальний елемент примикає з гарантованим зазором до щілини конфузора, одна з кромок якої обладнана чистиком, який відрізняється тим, що над бункером розташований механічний засіб для попередньої підготовки сипучої суміші, виконаний у вигляді похилого віброрешета плоскої чи циліндричної конструкції, через який вона потрапляє у бункер, а поміж приводом та генератором каскаду плоских струменів розташований засіб для вирівнювання потоку повітря за тиском та ламінарністю течії у перерізі, виконаний у вигляді однієї чи декілька висувних решіток, а також, завантажувальний бункер, виконаний з можливістю його регулювання за висотою відносно верхнього сопла генератора струменів та можливістю зміни кута нахилу і оснащений ворушилкою з метою руйнування зводів суміші та напівсферичною шторкою для регулювання об'єму подання суміші на вібролоток, крім того, поворотні шторки збірника фракції мають аеродинамічний профіль та виготовлені з еластичного або іншого матеріалу з верхніми торцями обтічної форми або вкритими непружним покриттям чи з волохатого тканого/нетканого матеріалу, у вигляді вій, щіточок тощо, тобто засобом для гасіння кінетичної енергії падіння частинок сипучої суміші, які зіштовхуються з торцями поворотних шторок для запобігання травмуванню, деформуванню та руйнуванню часток сипучої суміші, що сепарується, а патрубки вихідних отворів лотків збірника фракцій встановлені з можливістю повороту їх на будь-який кут для можливості відведення відсепарованого матеріалу у будь-яку бажану зону та/або патрубки механічно пов'язані з рукавами (продуктоводами) необхідної довжини для можливості відведення готових фракції на певну відстань від пристрою, які приєднуються за допомогою фланців або інших крипільних засобів, причому пульт управління роботою пристрою виконаний переносним чи дистанційним, а сам пристрій виконаний модульним з можливістю розбирання на блоки для можливості профілактичного обслуговування, оперативної заміни окремих блоків у разі потреби та зручності транспортування, особливо великих партій пристроїв до замовників, а привід подачі повітря до генератора виконаний у вигляді відцентрового або іншого виду вентилятора, наприклад імпелера, з електродвигуном, який кінематично зв'язаний з робочим органом вентилятора через гнучку передачу, наприклад пасову, причому привід подачі повітря має заслінку для регулювання подачі повітря, яке засмоктується приводом, а також авторегуляцію режиму роботи пристрою здійснюють за допомогою частотного регулятора.

4. Пристрій сепарування сипучої суміші у текучому середовищі за п. 3, який відрізняється тим, що в залежності від виду і стану сипучої суміші та задач сепарування, плоскі сопла генератора каскаду плоских струменів можуть бути утворені паралельними пластинами різної чи однакової ширини, або профілями, наприклад кутиками, або у вигляді інших механічних засобів, що дозволяють утворити поздовжні щілини у генераторі, причому генератор виконаний висувним для можливості оперативної заміни однієї конструкції на іншу, а сепараційна камера максимально ізольована від проникнення в неї природних чинників зовнішнього середовища, які можуть негативно впливати на процес сепарації та довкілля.

5. Пристрій сепарування сипучої суміші у текучому середовищі за п. 3, який відрізняється тим, що при використанні пристрою як сушарки, контроль вологості відпрацьованого повітря контролюють відповідним засобом (вологоміром), за показниками якого оцінюють ступінь висушеності (готовності) сипучої суміші, причому перед входом у привід змонтований калорифер для примусового підігріву повітря, який засмоктує повітря або з довкілля, або зі зворотного тракту, якщо такий присутній у конструкції пристрою, а також, вхід у привід може бути обладнаний субліматором чи кондиціонером для зневоднення повітря.

6. Пристрій сепарування сипучої суміші у текучому середовищі за п. 3, який відрізняється тим, що, у разі потреби, розміщений на шасі з приводними або неприводними поворотними колесами для можливості маневрування пристрою без залучення додаткових транспортних засобів під час зміни робочої позиції, наприклад, у складських приміщеннях, елеваторах та транспортування на нове місце дислокації, а також оснащений засобами автоматичного завантаження бункера сипучою сумішшю, наприклад шнековим чи ківшовим підйомником та засобами автоматичного вивантаження відсепарованого або висушеного матеріалу (готової продукції) у потрібну зону.

7. Пристрій сепарування сипучої суміші у текучому середовищі за п. 3, який відрізняється тим, що лотки збірника фракцій виконані з прозорого або непрозорого тканого чи полімерного матеріалу та мають клапан для можливості відбору проб фракцій, а також лотки нестійкої форми можуть мати мінімальну висоту, достатню лише для кріплення лотка до рамки збірника фракцій.

8. Пристрій сепарування сипучої суміші у текучому середовищі за п. 3, який відрізняється тим, що для можливості візуального контролю процесу сепарування чи сушіння одна з бокових поверхонь всього пристрою або окремих його блоків виконана з прозорого матеріалу, включаючи лотки та зворотний тракт.

Текст