Спосіб одержання щонайменше одного продукту зі щонайменше одного газоподібного реагенту в суспензійному шарі

Формула / Реферат

1. Спосіб одержання щонайменше одного продукту зі щонайменше одного газоподібного реагенту, що включає

подачу вказаного щонайменше одного газоподібного реагенту як газоподібної сировини або частини газоподібної сировини при приведеній швидкості газу на вході щонайменше 0,5 м/с в посудину, що містить розширений суспензійний шар твердих часток каталізатора, суспендованих в суспензійній рідині, так що газоподібний реагент може барботувати уверх через суспензійний шар, причому суспензійний шар містить завантаження каталізатора щонайменше 20 об. % дегазованої суспензії;

каталітичну реакцію щонайменше одного газоподібного реагенту при тиску вище атмосферного, коли бульбашки газоподібного реагенту барботують уверх через суспензійний шар з утворенням вказаного щонайменше одного продукту; і

відведення вказаного щонайменше одного продукту і будь-якого газоподібного реагенту, що не прореагував, з посудини.

2. Спосіб за п. 1, в якому газоподібна сировина містить щонайменше CO і Н2 як газоподібні реагенти, і в якому газоподібну сировину подають в суспензійний шар для одержання рідких і газоподібних вуглеводнів, причому каталізатор є каталізатором синтезу вуглеводнів.

3. Спосіб за п. 2, в якому каталізатор є кобальтовим каталізатором і який працює при конверсії синтез-газу за прохід в кількості щонайменше 40 мол. %.

4. Спосіб за будь-яким із пп. 1-3, в якому завантаження каталізатора складає щонайменше 30 об. % дегазованої суспензії.

5. Спосіб за п. 4, в якому завантаження каталізатора складає щонайменше 35 об. % дегазованої суспензії.

6. Спосіб за будь-яким із пп. 1-5, в якому приведена швидкість газу на вході складає щонайменше 0,6 м/с.

7. Спосіб за п. 6, в якому приведена швидкість газу на вході складає щонайменше 0,7 м/с.

8. Спосіб за п. 7, в якому приведена швидкість газу на вході складає щонайменше 0,85 м/с.

9. Спосіб за будь-яким із пп. 1-8, в якому розширений суспензійний шар має висоту менше 40 м і діаметр щонайменше 6 м.

Текст

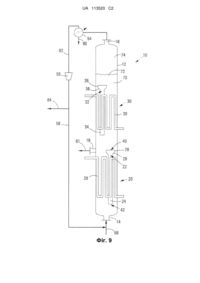

Реферат: Спосіб одержання щонайменше одного продукту зі щонайменше одного газоподібного реагенту як газоподібної сировини (59) або частини газоподібної сировини (59) при приведеній швидкості газу на вході щонайменше 0,5 м/с в посудину (12), яка містить розширений суспензійний шар (70) твердих часток каталізатора, суспендованих в суспензійній рідині, так що газоподібний реагент може барботувати уверх через суспензійний шар (70). Суспензійний шар (70) має завантаження каталізатора щонайменше 20 об. % дегазованої суспензії. Газоподібні реагенти вступають в каталітичну реакцію при тиску вище атмосферного у міру того, як газоподібні реагенти барботують уверх через суспензійний шар (70) для одержання щонайменше одного продукту. Продукти і будь-який газоподібний реагент, що не прореагував, відводять з посудини (12). UA 113520 C2 (12) UA 113520 C2 UA 113520 C2 5 10 Цей винахід стосується способу одержання щонайменше одного продукту з щонайменше одного газоподібного реагенту в суспензії. В цілому бажано навчитися збільшувати продуктивність об'єму суспензійних реакторів, з тим щоб, для досягнення потрібної продуктивності заводу, можна було використовувати реактори меншого загального об'єму. Крім того, бажано підвищити сумарну швидкість одержання продуктів в одному одиничному реакторі (тобто так звану потужність одного реактора), щоб для досягнення потрібної продуктивності заводу можна було використовувати меншу кількість реакторів. Розглянемо, наприклад, добре відомий синтез Фішера-Тропша в суспензійній барботажній колоні. Незалежно від того, або працює такий реактор в однопрохідному режимі або з рециклом, швидкість одержання продукту в одному реакторі можна апроксимувати таким чином: o P syngas SRC V RT де 15 per pass , 1 являє собою продуктивність одного реактора, представляє загальну об'ємну швидкість газового потоку в реакторі (тобто за рахунок свіжої подачі плюс рецикл), – це парціальний тиск синтез-газу (реагенти синтезу) в сумарній подачі, T – абсолютна температура в градусах Кельвіна, R – газова постійна і – конверсія синтез-газу за один прохід, виражена в мольній частці. Наведене далі рівняння можна розширити таким чином: Psyngas SRC u g d2 4 RT 20 25 30 35 40 45 50 per pass , 2 де являє собою приведену швидкість газу на вході і – внутрішній діаметр реактора. З рівняння 2 випливає, що при інженерному проектуванні наявні наступні можливості для підвищення продуктивності одиничного реактора у вигляді суспензійної барботажної колони. - Збільшення конверсії синтез-газу за один прохід. У синтезі Фішера-Тропша вода (один з продуктів способу синтезу вуглеводнів) викликає дезактивацію каталізатора. Тому максимальну конверсію за один прохід зазвичай задають такою, щоб вона не перевищувала конверсію, закладену в конструкції реактора, – суспензійній барботажній колоні синтезу Фішера-Тропша, з тим щоб обмежити парціальний тиск води і, таким чином, зберегти активність і строк служби каталізатора. Точна величина конверсії за один прохід залежить від типу каталізатора. - Збільшення парціального тиску синтез-газу в загальній подачі. Проте розробник обмежений у своїх можливостях щодо збільшення концентрації синтез-газу в загальній подачі, оскільки часто вона визначається конфігурацією усього газового контуру, в якому суспензійна барботажна колона складає лише частину. Збільшення робочого тиску в реакторі є очевидним способом збільшення парціального тиску синтез-газу, але це коштує дорого як відносно реактора, так і іншого заводського устаткування, що може ускладнити здійснення цього прийому. Підвищений тиск також призводить до вищого парціального тиску води при тій самій конверсії за один прохід, що може виявитися згубним для каталізатора. - Збільшення діаметра реактора: проте це істотно підвищить вартість конструкції реактора. Крім того, великі реактори – суспензійні барботажні колони – вже виготовляють з розмірами, близькими до практичної межі для фабричної конструкції, транспорту від фабрики до заводу і складання. - Збільшення приведеної швидкості газу на вході: проте, як буде показано нижче, на попередньому рівні техніки були одержана дані, що застерігають від роботи суспензійних барботажних колон при високих приведених швидкостях на вході. Таким чином, фахівці у пошуках способу збільшення потужності єдиного реактора – суспензійної барботажної колони – залишилися з обмеженими можливостями, найбільш важливими з точки зору підвищення стійкості каталізатора до води у разі підвищених конверсій за прохід або перспективи повної зміни конфігурації газового контуру і тиску для збільшення парціального тиску реагентів при подачі в реактор. У патенті EP 450860, Exxon, стверджується, що оптимальна робота суспензійної барботажної колони досягається тоді, коли швидкість газу залишається досить високою і забезпечує повне псевдозрідження часток каталізатора. Збільшення швидкості газу вище цього значення призводить до небажаного підвищення ступеня зворотного перенесення, що викликає погіршення режиму потоку в реакторі і зменшення швидкості реакції. Показано, що з точки зору 1 UA 113520 C2 5 10 15 20 25 30 35 40 45 50 55 60 сумарної продуктивності реактора оптимальна швидкість газу складає менше 0,25 м/с. У патенті також показано, що висока об'ємна швидкість реакції в реакторі не бажана, оскільки може легко настати виснаження реагентів на каталізаторі через дифузійні обмеження. У патенті США 6914082, Conoco запропонована "багатофазна система реактора з перемішуванням газу, ефективна для забезпечення максимальної продуктивності реактора і/або мінімізації об'єму реактора". Іншими словами, був запропонований спосіб досягнення максимальної продуктивності одиниці об'єму реактора. При цьому було показано, що продуктивність одиниці об'єму реактора в одиницю часу підвищується із збільшенням швидкості газу аж до пікового значення між 0,3 і 0,4 м/с, після чого продуктивність одиниці об'єму реактора в одиницю часу зменшується при подальшому збільшенні швидкості газу. Стверджується, що початкове збільшення об'ємної продуктивності реактора обумовлене поліпшенням масоперенесення, тоді як зменшення продуктивності обумовлене збільшенням затримки газу при збільшенні швидкості газу, тобто потрібна оптимальна швидкість газу, при якій продуктивність реактора буде максимальною. У патентній заявці США № 2003/0109590A1 від ENI і IFP показано, що приведена швидкість газу в суспензійній барботажній колоні має бути краще менше 0,35 м/с, краще менше 0,30 м/с, з тим щоб забезпечити перенесення газу в рідку фазу. Іншими словами, ця заявка припускає наявність істотних дифузійних обмежень при швидкостях газу вище приблизно 0,35 м/с. У патенті WO2005/107935, Sasol Technology (Pty) Ltd, розкрито, що в способі синтезу вуглеводнів можна досягти конверсії CO плюс H 2 за один прохід вище 60 % при роботі в суспензійних реакторах з приведеними швидкостями газу на вході вище 0,35 м/с, в яких розширений суспензійний шар має співвідношення довжини до діаметра менше 5. Несподівано було виявлено, що режим потоку газу зберігається при високих швидкостях газу навіть у реакторах з малим, менше 5, вказаним співвідношенням. У конкретному прикладі, наведеному в WO2005/107935, було встановлено, що можна досягти конверсії CO плюс H 2 за прохід H2, що дорівнює 61 %, при середній концентрації каталізатора 22 об. % у розширеному шарі суспензії із зазначеним співвідношенням приблизно 4, тиску 24,7 бар і приведеній швидкості газу на вході 0,41 м/с. Таким чином, в патентній літературі видно чітку тенденцію проти роботи промислових суспензійних барботажних колон при високих приведених швидкостях газу на вході, особливо з метою підвищення продуктивності одиниці об'єму реактора. У багатьох роботах попереднього рівня техніки показано, що оптимальна приведена швидкість газу на вході складає приблизно 0,3-0,4 м/с, тоді як інші автори радять працювати навіть при нижчих приведених швидкостях газу на вході. Більш того, жодна робота попереднього рівня техніки не піднімає тему збільшення виробничої потужності єдиного реактора серед суспензійних барботажних колон. Трифазні суспензійні барботажні колони зазвичай включають каталізатор, суспендований в суспензійній рідині, який каталізує реакцію одного або декількох газоподібних реагентів, що подаються в реактор. Газоподібний реагент(и) треба перенести з газової фази в рідку фазу, де він контактує з каталізатором і перетворюється на один або декілька продуктів. З одного боку, коли швидкість масоперенесення газ-рідина досить висока, сумарну швидкість реакції можна підвищити шляхом збільшення кількості або активності каталізатора. В цьому випадку говорять, що реакційна система працює в кінетичному режимі. З іншого боку, якщо швидкість масоперенесення газ-рідина занадто мала, збільшення кількості або активності каталізатора не призведе до значного підвищення швидкості утворення продуктів, і тоді говорять, що система працює в дифузійному режимі, тобто контролюється масоперенесенням. Фактично, оскільки збільшення концентрації каталізатора призведе до зменшення масоперенесення газ-рідина, сумарний вплив збільшення завантаження каталізатора на швидкість реакції може виявитися негативним. Часто промислові суспензійні барботажні колони працюють у такому режимі, коли важливі обидва чинники – і кінетичний, і дифузійний. Тому продуктивність одиниці об'єму реактора залежить (серед інших) від таких чинників: (i) реакційний потенціал каталізатора в об'ємі реактора. Цей чинник є функцією кількості завантаженого каталізатора в об'ємі реактора і власної активності каталізатора; і (ii) масоперенесення газ-рідина газоподібних реагентів у суспензійну рідину. Кожен з цих чинників розглянутий нижче детальніше. Загальна кількість каталізатора, завантаженого в об'єм реактора, залежить як від затримки газу в реакторі (чим більше затримка газу, тим менше доступний простір для суспензії, що містить каталізатор), так і від кількості каталізатора, завантаженого в об'єм дегазованої рідини. На попередньому рівні техніки було мало відомо про затримки газу в результаті комбінації високої швидкості газу, великого завантаження твердих речовин і високого тиску. Проте це дозволило зрозуміти деякі важливі тенденції. На попередньому рівні техніки було широко 2 UA 113520 C2 5 10 15 20 25 30 35 40 45 50 55 відомо, що затримка газу збільшується при збільшенні швидкості газу (див, наприклад, Krishna et al., Topics in Catalysis, Vol. 26, Nos. 1-4, p.21 (2003) і Vandu et al., Chem. Eng. Technol. Vol. 28, No. 9, p.998 (2005)). Відомо також, що такі збільшені затримки можуть бути до деякої міри нейтралізовані збільшенням завантаження твердих речовин. Krishna et al. (2003) показали, що тверді речовини сприяють злиттю дрібних бульбашок з утворенням більших бульбашок. Швидкість підйому більших бульбашок вища, ніж малих бульбашок, що призводить до зменшення часу знаходження газу і затримок газу. Проте цей механізм злипання має межу, за якою подальші добавки твердих речовин ефективно не зменшуватимуть затримку газу, оскільки кількість малих бульбашок стане малою. Відповідно до цього очікування Vandu et al. (2005) встановили, що при швидкостях газу вище 0,4 м/с затримки газу не можна далі зменшувати шляхом збільшення об'єму фракції твердих речовин у дегазованій суспензії вище за величину 0,2. Тому на попередньому рівні техніки очікували, що затримка газу буде особливо великою при високих швидкостях газу, незважаючи на високу концентрацію твердих речовин у суспензії. Так само як у наведених вище роботах попереднього рівня техніки, Luo et al. (Luo et al., AIChE Journal, Vol. 45, No. 4, p. 665 (1999)) встановили, що затримка газу збільшується з підвищенням швидкості газу і зменшується із збільшенням завантаження твердих речовин. Luo et al. (1999) також встановили, що затримка газу збільшується при підвищенні тиску. Крім того, Luo et al. (1999) встановили також, що тоді як ефект зменшення затримки газу при збільшенні завантаження твердих речовин особливо помітний при низьких (приблизно звичайних) тисках, при високих тисках затримка газу при збільшенні завантаження твердих речовин зменшується значно меншою мірою. Більше того, Luo et al. (1999) встановили, що збільшення затримки газу в результаті підвищення тиску особливо істотне при високих концентраціях твердих речовин. У згоді з приведеними вище роботами Behkish et al. (Chem. Eng. Journal, Vol. 115, p. 157 (2006)) опублікували дані, згідно з якими затримка газу збільшується при підвищенні швидкості газу і тиску та зменшенні завантаження твердих речовин. Тому фахівці дійшли висновку, що для досягнення високої продуктивності реактора на одиницю об'єму при роботі суспензійної барботажної колони небажано використовувати комбінацію високої швидкості газу і високого тиску. Причиною є надлишкова затримка газу при пов'язаних з цим обмеженнях щодо завантаження каталізатора в одиниці об'єму, викликаних високою швидкістю газу і високим тиском, а також той факт, що високе завантаження твердих речовин не справляє помітного впливу на небажано велику затримку газу. Таким чином, фахівці не передбачали працювати з суспензійною барботажною колоною, використовуючи комбінацію високої швидкості газу, високого завантаження твердих речовин і високого тиску. Що стосується масоперенесення газ-рідина, то на попередньому рівні техніки укріпилася помилкова думка, що не варто працювати при комбінації високої швидкості газу і високого завантаження твердих речовин. Vandu et al. (2005) встановили, що в цілому масоперенесення покращується при підвищенні швидкості газу при будь-яких завантаженнях твердих речовин і швидкостях нижче 0,4-0,5 м/с. Проте при швидкостях вище 0,5 м/с і завантаженні твердих речовин вище 20 об. % у дегазованій суспензії масоперенесення виходить на постійний рівень або навіть зменшується. Lemoine et al. (Lemoine et al., Fuel Processing Technology, Vol. 89, p. 322 (2008)) у згоді з даними Krishna et al. (2003) встановили, що збільшення завантаження твердих речовин сприяє злипанню дрібних бульбашок. Lemoine et al. (2008) знайшли також, що таке злипання дрібних бульбашок знижує сумарну швидкість масоперенесення; крім того, різке зменшення об'ємного коефіцієнта масоперенесення передбачає, що суспензійна барботажна колона може працювати в дифузійному, а не кінетичному режимі. Цікаво, що, хоча дрібніші бульбашки значно покращують сумарний коефіцієнт масоперенесення, дрібніші бульбашки збільшують затримку газу. Тому попередній рівень техніки не схвалює роботу суспензійних барботажних колон при високих приведених швидкостях газу на вході вище приблизно 0, 4 м/с через такі очікувані негативні ефекти: (i) підвищене зворотне перемішування, що обмежує очікувану конверсію в реакторі; (ii) підвищена затримка газу, при якій зменшується доступний простір для суспензії, що містить каталізатор, і (iii) недостатня інтенсивність масоперенесення для забезпечення високої швидкості реакції. Згідно з цим винаходом, запропоновано спосіб одержання щонайменше одного продукту з щонайменше одного газоподібного реагенту, що включає: подачу вказаного щонайменше одного газоподібного реагенту у вигляді газоподібної сировини або частини газоподібної сировини при приведеній швидкості газу на вході щонайменше 0,5 м/с в посудину з розширеним шаром суспензії з твердих часток каталізатора, суспендованих у суспензійній рідині, так що газоподібний реагент барботує уверх через 3 UA 113520 C2 5 10 15 20 25 30 35 40 45 50 55 60 суспензійний шар, причому завантаження каталізатора складає щонайменше 20 об. % у дегазованій суспензії; каталітичну реакцію вказаного щонайменше одного газоподібного реагенту при тиску вище атмосферного при барботуванні газоподібного реагенту вверх через суспензійний шар з утворенням вказаного щонайменше одного продукту; і відведення з посудини вказаного щонайменше одного продукту і будь-якого газоподібного реагенту, що не прореагував. У цьому описі термін "приведена швидкість газу на вході" означає сумарну об'ємну швидкість потоку газоподібної сировини на вході, який складається з або включає щонайменше один газоподібний реагент при температурі шару суспензії і тиску, за яких газоподібна сировина надходить у посудину зазвичай в нижній частині шару суспензії, розподіляється по площі поперечного перерізу посудини за винятком тієї частини поперечного перерізу, яка може бути зайнята елементами посудини, наприклад, розподільником газу або охолоджувальними змійовиками. У разі застосування багатокомпонентної газоподібної сировини термін "сумарна об'ємна швидкість газового потоку на вході" означає суму усіх газових потоків, що надходять у реактор, тобто суму усіх потоків свіжої газоподібної сировини і будь-яких можливих газоподібних потоків рециклу. Продукт може включати один або декілька газоподібних компонентів. Таким чином, спосіб включає можливість виділення з шару суспензії газоподібного продукту і газоподібного реагенту, що не прореагував, у вигляді газоподібних компонентів у верхню частину над шаром суспензії. Відведення щонайменше одного вказаного продукту і будь-якого газоподібного реагенту зазвичай включає відведення газоподібних компонентів з верхньої частини посудини. Продукт може бути один або складатися з декілька рідких продуктів. Суспензійна рідина шару суспензії може повністю або частково складатися з рідкого продукту. Відведення вказаного щонайменше одного продукту і будь-якого газоподібного реагенту, що не прореагував, зазвичай включає потім відведення рідкої фази з шару суспензії, з тим щоб підтримати розширений суспензійний шар на потрібному рівні. Спосіб може включати подачу в суспензійний шар більше одного газоподібного реагенту. В одному варіанті здійснення цього винаходу подача газу включає щонайменше CO і H 2 як газоподібні реагенти і, таким чином, газ подають в шар суспензії для одержання рідких і газоподібних вуглеводнів у присутності каталізатора синтезу вуглеводнів. З газоподібних реагентів, що подаються в суспензійний шар, можуть також утворитися оксигенати. Таким чином, цей спосіб може бути способом синтезу вуглеводнів з перетворенням синтез-газу на рідкі і газоподібні продукти, які включають продукти, типові для синтезу Фішера-Тропша, такі як вуглеводні C3+ і оксигенати, наприклад, етанол. В одному варіанті здійснення цього винаходу спосіб являє собою спосіб синтезу вуглеводнів Фішера-Тропша з перетворенням синтез-газу на вуглеводні. У разі коли спосіб являє собою спосіб синтезу вуглеводнів, наприклад, спосіб синтезу вуглеводнів Фішера-Тропша, об'ємна продуктивність процесу (продуктивність одиниці об'єму 3 реактора в одиницю часу) може складати вище 1 500 кг усіх вуглеводнів / (м газу в розширеному шарі суспензії на добу). Цей спосіб може включати обмеження конверсії за один прохід для вказаного щонайменше одного реагенту. У разі коли каталізатор є каталізатором синтезу вуглеводнів і газоподібна сировина включає CO і H2, наприклад, газоподібна сировина являє собою синтез-газ, конверсія CO+H2 за один прохід може бути обмежена величиною приблизно 35-85 мол. %. Причина цього обмеження полягає в тому, що висока концентрація води (вода утворюється при синтезі вуглеводнів) згубна для каталізатора. Точне значення цієї межі конверсії визначається параметрами каталізатора і його стійкістю до води, але зазвичай, коли каталізатор має прийнятну активність, селективність і строк служби, спосіб синтезу вуглеводнів працює з найбільш високою конверсією за один прохід. Відомо, що кобальтові каталізатори високо стійкі до парціального тиску води і зазвичай працюють на верхній межі вказаного інтервалу, тоді як залізні каталізатори менш стійкі до води і зазвичай працюють на нижній межі вказаного інтервалу. Як видно з рівняння 2 і супроводжуючого обговорення, ця межа конверсії за один прохід відіграє вирішальну роль у визначенні потужності одиничного реактора незалежно від активності каталізатора. Тому малоактивний каталізатор з високою стійкістю до води може виявитися не здатним підтримати високу швидкість одержання продуктів в одиниці об'єму, але в принципі забезпечить високу потужність одиничного реактора за рахунок збільшення висоти реактора; отже, для досягнення бажаної загальної виробничої потужності заводу буде потрібна невелика кількість високих реакторів. З іншого боку, високоактивний каталізатор з низькою стійкістю до води може зберігати дуже високу швидкість одержання продуктів в одиниці об'єму, 4 UA 113520 C2 5 10 15 20 25 30 35 40 45 50 55 60 але не забезпечує дуже високу потужність одиничного реактора, оскільки збільшення висоти реактора призведе до надлишкової конверсії, що руйнуватиме каталізатор. Отже, для досягнення бажаної загальної виробничої потужності заводу буде потрібна велика кількість невисоких реакторів, що також є небажаною ситуацією. Незважаючи на ці обмеження, на цей час було несподівано виявлено, що цей винахід може забезпечити високу потужність одиничного реактора або високу швидкість одержання продуктів в одиниці об'єму реактора або обидва показники. Висока потужність одиничного реактора досягається при роботі з приведеними швидкостями газу на вході щонайменше 0,5 м/с, що раніше вважали за неможливе через надлишкову затримку газу і неадекватні швидкості масоперенесення. Високу швидкість реакції з розрахунку на одиницю об'єму реактора, серед інших, можна забезпечити шляхом збільшення концентрації каталізатора в суспензії, що раніше також вважали неефективним прийомом через зменшення коефіцієнта масоперенесення при збільшенні завантаження каталізатора, що призводить до обмеження масоперенесення в суспензійному реакторі. У кращому варіанті з застосуванням кобальтового каталізатора краще здійснювати спосіб при конверсії синтез-газу за один прохід щонайменше 40 мол. %, краще щонайменше 50 мол. % і найкраще щонайменше 60 мол. %. Цей спосіб може включати подачу потоку газу рециклу, що містить газоподібні реагенти, що не прореагували, з простору у верхній частині реактора в суспензійний шар. Часто потік рециклу об'єднують з потоком свіжого синтез-газу з утворенням одного загального потоку в реактор, тобто вказаної газоподібної сировини. Важливо, що газоподібні реагенти і будь-який газ рециклу і будь-який газоподібний продукт сприяють збереженню часток твердого каталізатора в суспензії з суспензійної рідини. Завантаження каталізатора може складати щонайменше 30 об. % дегазованої суспензії, краще щонайменше 35 об. % дегазованої суспензії, краще щонайменше 40 об. % дегазованої суспензії, наприклад, 41 об. % дегазованої суспензії. Проте зазвичай завантаження каталізатора складає 55 об. % дегазованої суспензії. Тиск над шаром суспензії може складати щонайменше 10 бар, краще щонайменше 20 бар, краще щонайменше 25 бар. Тиск над шаром суспензії може доходити до 60 бар. Приведена швидкість газу на вході може бути щонайменше 0,6 м/с або щонайменше 0,7 м/с або щонайменше 0,85 м/с. Приведена швидкість газу на вході може бути менше 1 м/с. Зазвичай приведена швидкість газу на вході складає менше 1,5 м/с або навіть вище, але менше 2 м/с; зазвичай не очікується, що приведена швидкість газу на вході буде вище 2,5 м/с. Розширений суспензійний шар може бути заввишки менше приблизно 40 м, краще між приблизно 30 м і приблизно 40 м, наприклад, близько 38 м. Зазвичай суспензійний шар має діаметр щонайменше 6 м. Таким чином, в одному варіанті здійснення винаходу розширений суспензійний шар має висоту менше 40 м і діаметр щонайменше 6 м. Краще, щоб в способі синтезу вуглеводнів продуктивність одиничного реактора складала щонайменше 3 200 т усіх вуглеводнів на добу. Зазвичай спосіб синтезу вуглеводнів є одностадійним, тобто спосіб включає проведення щонайменше однієї багатопрохідної стадії синтезу вуглеводнів, за якою не слідує або якій не передує інша стадія синтезу вуглеводнів, хоча спосіб може включати багато паралельних багатопрохідних стадій синтезу вуглеводнів. Таким чином, зважаючи на обмежену конверсію реагентів за один прохід, потік газу рециклу зазвичай бере участь у синтезі вуглеводнів і зазвичай його подають в суспензійний шар при об'ємному співвідношенні потоку газу рециклу/газоподібної сировини щонайменше 0,4. У способі синтезу вуглеводнів каталізатор може бути каталізатором Фішера-Тропша, що містить кобальт або залізо. Каталізатори на основі кобальту зазвичай готують на носієві. Відповідні носії включають тугоплавкі неорганічні оксиди, такі як оксид алюмінію, оксид кремнію, оксид титану, оксид цирконію та інші оксиди, відомі фахівцям. Каталізатори, приготовлені на модифікованих носіях, такі як розкриті в патентах США US 6262132, США 6638889 і США 6117814, особливо підходять для роботи в суспензійних барботажних колонах за способом цього винаходу. Бажано, щоб розмір часток каталізатора був у потрібному інтервалі, наприклад, будуть відсутні частки більше 300 мікрон, а часток розміром менше 22 мікрон буде менше 5 мас. %. Зазвичай в способі синтезу вуглеводнів молярне співвідношення H2/CO в газоподібній сировині є важливим параметром, який може варіюватися від приблизно 0,5 до 2,5. Відомо, що підвищене співвідношення H2/CO дає ту перевагу, що збільшується термін служби каталізатора, тоді як при зниженому співвідношенні H2/CO покращується селективність утворення продукту. Тому співвідношення H2/CO в газоподібній сировині вибирають шляхом оптимізації процесу, і воно залежить від характеристик каталізатора, необхідної селективності утворення продукту і 5 UA 113520 C2 5 10 15 20 25 30 35 40 45 50 55 60 тому подібне. У переважних варіантах синтез вуглеводнів проводять при молярному співвідношенні H2/CO не більше 2. Іншими словами, СО присутній в надлишку проти стехіометрії, потрібної для синтезу вуглеводнів. Слід підкреслити, що газоподібна сировина зазвичай включає інертні гази і гази-розчинники, такі як N2, особливо коли газоподібна сировина являє собою синтез-газ. Іншим газом, що присутній в газоподібній сировині, є CO2, який для усіх практичних цілей можна вважати інертним газом. Як відомо фахівцям, хоча ці інертні або розбавляючі гази не бажані, іноді вони неминуче присутні, оскільки спроби обійтися без цих газів або видалити їх не економічні. В інших випадках, наприклад, коли синтез-газ одержують газифікацією вугілля, сировина містить істотну кількість CO2, і часто буває бажано частково або повністю видалити CO 2 зі свіжої сировини. Цей спосіб може включати охолодження газоподібних компонентів з верхньої частини реактора для конденсації рідкого продукту, наприклад, рідких вуглеводнів і води реакції, після відділення рідкого продукту від газів з утворенням хвостового газу і поверненням щонайменше частини хвостового газу в суспензійний шар у вигляді потоку газу рециклу. Для одержання низькокиплячого продукту посудину з суспензією зазвичай можна витримувати при підвищеному тиску і температурі реакцій синтезу Фішера-Тропша, наприклад, при заданому робочому тиску в інтервалі 10-50 бар і заданій температурі в інтервалі 160 °C – 280 °C або навіть вище. Зазвичай синтез вуглеводнів проводять в температурному інтервалі 200 °C – 260 °C. Частки каталізатора в шарі суспензії підтримують в зваженому стані завдяки турбулентності, що створюється рухом газоподібної сировини (наприклад, свіжого синтез-газу і необов'язково газу рециклу), яка проходить через суспензійний шар, тобто барботуванню через суспензійний шар. Тому для підтримки шару суспензії в стані турбулентності або зваженості достатня приведена швидкість газу на вході є щонайменше 0,5 м/с. Цей спосіб може включати рецикл рідкої фази через суспензійний шар. Зокрема, спосіб надає можливість перетікання суспензії з високого рівня шару суспензії на нижчий рівень з використанням пристроїв для перерозподілу або речовин, що сприяють перерозподілу тепла, рідкої фази і часток каталізатора в шарі суспензії. У цьому описі термін "способи перерозподілу суспензії" або "речовини, що сприяють перерозподілу" відносять до фізичної апаратури, використовуваної для перерозподілу суспензії і часток каталізатора вертикально в реакційній посудині, і не відносять до перерозподілу суспензії і часток каталізатора при проходженні газу вверх через суспензійний шар. Таким чином, пристрої для перерозподілу суспензії можуть включати перепускні або відвідні трубки або пристрої для механічного перерозподілу, такі як трубки, насоси і фільтри. У разі коли способи перерозподілу суспензії включають перепускні трубки, їх можна розташовувати на першій опускній ділянці і другій опускній ділянці, причому другу опускну ділянку розташовують вертикально відносно першої опускної ділянки. Таким чином, перепускні або відвідні трубки можна розташовувати в шарі суспензії на різних рівнях по вертикалі. Другу опускну ділянку можна розташувати вище першої опускної ділянки і, якщо потрібно, помістити наступні опускні ділянки, кожна з яких складається щонайменше з однієї перепускної трубки, вище другої опускної ділянки, причому третю і будь-яку наступну опускну ділянку розташовують вертикально одну відносно іншої. В одному варіанті здійснення винаходу друга опускна ділянка перекриває першу опускну ділянку. Іншими словами, нижні кінці перепускних трубок в другій опускній ділянці можуть перекривати верхні кінці перепускних трубок в першій опускній ділянці. Проте в іншому варіанті винаходу друга опускна ділянка може бути розташована без перекривання з першою опускною ділянкою. Іншими словами, нижні кінці перепускних трубок у другій опускній ділянці можуть поміщатися без вертикального проміжку з верхніми кінцями перепускних трубок першої опускної ділянки. Перепускні трубки в другій опускній ділянці можуть бути розташовані ступінчасто по відношенню до перепускних трубок першої опускної ділянки, якщо подивитися на реактор або посудину в розрізі. Іншими словами, краще, щоб нижні кінці перепускних трубок у другій опускній ділянці не пропускали суспензію прямо над верхніми кінцями перепускних трубок першої опускної ділянки. Кожна перепускна трубка може складатися з нижньої транспортної секції і верхньої секції вивільнення або секції відкачування більшого поперечного перерізу, ніж у транспортній секції. Краще, щоб ці секції мали круглий переріз або були циліндричної форми та секції відкачування і транспорту були пов'язані з'єднувальним компонентом з розвальцьовуванням труби вверх. Проте, за бажанням, секція відкачування може мати іншу відповідну форму, наприклад форму 6 UA 113520 C2 5 10 15 20 25 30 35 40 45 50 55 каналу прямокутної або трикутної форми, що визначається доступним простором усередині реакційної посудини. Тоді як кожна перепускна трубка зазвичай знаходиться повністю в шарі суспензії, тобто усередині реакційної посудини, і секція відкачування зазвичай витягнута уздовж однієї осі з транспортною секцією, транспортна секція і необов'язково частина секції відкачування можуть, навпаки, знаходитися поза реакційною посудиною, проте тоді нижній кінець випуску з транспортної секції і щонайменше верхній кінець введення в секцію відкачування поміщатимуться усередині реакційної посудини в шарі суспензії або зоні шару суспензії. За бажання транспортну секцію і секцію відкачування можна охолоджувати за допомогою опосередкованих охолоджувальних засобів, наприклад труб, через які пропускають воду з бойлера. Цей спосіб може включати проведення стадії синтезу вуглеводнів таким чином, щоб суспензійний шар був гетерогенним або емульсивним потоком і містив розбавлену фазу, що складається з великих бульбашок газоподібних реагентів, що швидко піднімаються, і, можливо, газоподібного продукту, які проходять через розширений суспензійний шар в поршневому режимі, і щільну фазу, що містить рідку фазу, тобто рідкий продукт, тверді частки каталізатора і захоплені дрібніші бульбашки газоподібних реагентів і, можливо, газоподібного продукту. Газоподібна сировина може являти собою будь-який синтез-газ, одержаний з будь-якого джерела, наприклад синтез-газ, одержаний з вугілля або природного газу. Співвідношення потоку газу рециклу/газоподібної сировини може бути в інтервалі з нижньою межею 0,4, як показано вище, і верхньою межею приблизно 1,5. Проте нижня межа може бути більше – приблизно 0,5 або навіть приблизно 0,6. Верхня межа може бути нижче – приблизно 1,3 або навіть лише приблизно 1. Далі винахід буде описаний і проілюстрований детальніше з посиланням на експерименти і супроводжуючі діаграми. На малюнках На фігурі 1 показана залежність затримки газу від швидкості газу і тиску при завантаженні 20 % твердих речовин; Фігура 2 показує залежність затримки газу від швидкості газу і тиску при завантаженні 30 % твердих речовин; Фігура 3 показує залежність затримки газу від швидкості газу і тиску при завантаженні 40 % твердих речовин; Фігура 4 показує залежність об'ємного коефіцієнта масоперенесення від швидкості газу при різному завантаженні твердих речовин; Фігура 5 показує залежність об'ємного коефіцієнта масоперенесення від приведеної швидкості газу за відсутності твердих речовин у рідкій фазі при звичайній температурі і тиску; Фігура 6 показує залежність об'ємного коефіцієнта масоперенесення від приведеної швидкості газу за даними Vandu et al. (2005) і даними Заявника для 20 мас. % твердих речовин і за даними Han (Han, Hydrodynamics, Back-mixing, and Mass Transfer in a Slurry Bubble Column Reactor for Fischer-Tropsch Alternative Fuels, Ph.D. thesis, Washington University, 2007) для 25 мас. % твердих речовин при звичайній температурі і тиску; Фігура 7 показує вплив вибраної моделі реактора на розраховані значення об'ємного коефіцієнта масоперенесення за даними Vandu et al. (2005) для проточного реактора з безперервним перемішуванням (CSTR) (cG=cG, in) і даними заявника для моделі аксіального диспергування (ADM) (cG=cG(t)), а також моделі CSTR (cG=cG, in); На фігурі 8 представлені результати демонстраційного тестового досліду; і Фігура 9 показує подовжній переріз установки, яку можна застосовувати в способі за цим винаходом для одержання щонайменше одного продукту з щонайменше одного газоподібного реагенту в суспензійному шарі. Дослід 1 Вимірювання затримки газу Затримку газу визначали на холодній модельній експериментальній установці, що включає суспензійну барботажну колону високого тиску з внутрішнім діаметром 15 см і загальною висотою 412 см По усій висоті реактора було установлено десять оглядових стекол для візуального спостереження за потоком усередині колони. Стиснене повітря надходило з дна колони через напірну камеру і розподільну тарілку з 84 отворами діаметром 0,6 см кожен. Для регулювання тиску на необхідному рівні на виході газу з колони був установлений регулятор зворотного тиску. Вимірювання проводили в основному при кімнатній температурі приблизно 15 °C. Сумарну затримку газу визначали по мірі розширення шару при барботуванні повітря 7 UA 113520 C2 5 через шар, тобто розраховували як різницю між висотою шару в умовах потоку і висотою статичного шару до подачі повітря. Щільність повітря в переважаючих умовах холодних модельних дослідів (температура 15 °C, тиск в інтервалі 1-11 бар) порівняли з щільністю синтез-газу в типових умовах синтезу Фішера-Тропша (температура від 200 °C до 230 °C, тиск 20-40 бар) у таблиці 1. Інтервал щільностей газу, використовуваний при вивченні в холодних моделях, перекриває щільність газу в синтезі Фішера-Тропша в широкому інтервалі робочих умов, що передбачає еквівалентність поточних вимірювань і затримок газу, спостережуваних в промислових репрезентативних суспензійних барботажних колонах Фішера-Тропша. 10 Таблиця 1 -3 Щільність газу в кг м синтез-газу і повітря 20 Типова щільність а синтез-газу при 200 °C 6,6 Типова щільність a синтез-газу при 230 °C 6,2 1 Щільність b повітря при 15 °C 1,2 25 8,2 7,7 2 2,4 30 9,9 9,3 5 6,1 35 11,5 10,8 8 9,8 40 13,1 12,3 11 13,4 Тиск синтезгазу (бар) 15 20 25 30 35 40 45 Тиск повітря P (бар) а Передбачуваний склад синтез-газу: 60 % H2, 30 % CO, 6 % CO2 і 4 % CH4 b Передбачуваний склад повітря: 79 % N2, 21 % O2 Як рідину в дослідах використовували суміш парафінів C 12 і C13, яка при кімнатній температурі адекватно наближається за фізичними властивостями до рідкої фази в суспензійному реакторі Фішера-Тропша за робочих умов 200 °C – 230 °C. Тверду фазу представляли частки оксиду алюмінію розміром 50-150 мкм з істинною (скелетною) щільністю 3 3 3420 кг/м і щільністю часток 1721 кг/м , який є типовим носієм для суспензійних каталізаторів Фішера-Тропша. Суспензійні барботажні колони, як і колони, що використовуються в синтезі Фішера-Тропша, зазвичай працюють у режимі емульсивного потоку. По мірі збільшенні затримки газу настає момент, коли безперервною фазою стає газ, а не суспензія, і відбувається перехід від режиму суспензійної барботажної колони до режиму реактора з псевдозрідженим газом, в якому суспендують або переносяться краплі суспензії. Steynberg et al. (Steynberg et al., Studies in Surface Science and Catalysis Vol. 152, Chapter 2 (2004)) показали, що затримка газу на початку цього фазового переходу складає приблизно 0,65-0,7. Також повідомлялося, що при затримці газу приблизно 0,8-0,9 відбувається трансформація в реактор з рушійним шаром, де рідина виштовхується газом з реактора. Вимірювання затримки газу, виконані на підтримку цього винаходу, включають широкий інтервал швидкостей газу (до 1 м/с), тисків (1-11 бар) повітря, еквівалентних тиску синтез-газу більше 40 бар у синтезі Фіишера-Тропша, і концентрації твердих речовин у суспензії 20-40 об. %. Результати, представлені на фігурах 1-3, показують загальну тенденцію до збільшення затримки газу при підвищенні швидкості, збільшенні тиску і зменшення завантаження твердих речовин. Проте реально визначені затримки газу значно менші, ніж очікувалися на попередньому рівні техніки. За усіх вивчених тут умов затримка газу завжди складала менше приблизно 0,65, що, згідно Steynberg et al. (2004), набагато нижче, ніж у разі початку фазового переходу. Фактично під час усіх експериментів переходу гідродинамічного режиму не спостерігали. Дослід 2 Визначення масоперенесення Масоперенесення вимірювали на холодній модельній експериментальній установці, що включає суспензійну барботажну колону з внутрішнім діаметром 14 см, яка працює при атмосферному тиску. Як рідину в цих дослідах використовували суміш парафінів C12 і C13, які при кімнатній температурі адекватно наближаються за фізичними властивостями до рідкої фази в суспензійному реакторі Фішера-Тропша за робочих умов 200 °C-230 °C. Тверду фазу представляли частки оксиду алюмінію, який є типовим носієм для суспензійних каталізаторів 8 UA 113520 C2 5 10 15 20 25 30 35 40 45 50 55 60 Фішера-Тропша. Масоперенесення вимірювали в широкому інтервалі швидкостей газу при різних концентраціях твердих речовин. Швидкість газу визначають як об'ємну швидкість потоку газу при типовій температурі і тиску, ділену на площу поперечного перерізу колони. Потрібно було встановити потік чистого азоту при певній швидкості газу через колону протягом часу, достатнього, щоб увесь кисень був десорбований з рідкої фази. Потім в конкретний момент (визначений як "час нуль" з абревіатурою t=0) потік азоту замінили на потік повітря з такою самою швидкістю. Потім за допомогою двох кисневих датчиків, поміщених у певних місцях усередині колони, вимірювали поглинання кисню рідиною. Ці дані були використані для розрахунку коефіцієнта масоперенесення при цій швидкості газу і цьому вмісті твердих речовин. Результати цього дослідження наведені на фігурі 4. Хоча навіть збільшення вмісту твердих речовин до 20 об. % справило помітний негативний вплив на величину об'ємного коефіцієнта масоперенесення (kLa), подальше збільшення концентрації твердих речовин до 30 об. % майже не вплинуло. Порівняння цих результатів з даними Vandu et al. (2005) і Han (2007) одразу показує, що коефіцієнти масоперенесення, визначені в цьому дослідженні, істотно вище, ніж у разі праць попереднього рівня техніки (див. фігури 5 і 6). Ці відмінності особливо виражені у разі комбінації високої швидкості газу і великого завантаження твердих речовин (див. фігуру 6). Заявники продовжили роботу для розуміння і пояснення цієї розбіжності. Заявники звернули увагу на те, що Vandu et al. (2005) передбачали, що в нульовий момент часу (час ступінчастої зміни подачі газу, тобто t=0) концентрація газової фази по колоні майже дорівнювала концентрації в газоподібній сировині, що надходить у колону. Звичайно, це припущення не коректне, оскільки необхідний деякий час для того, щоб склад газової фази в кожній точці колони дорівнював складу газоподібної сировини, що подавалася. Внаслідок цього в працях попереднього рівня техніки рушійна сила масоперенесення була істотно переоцінена, що призвело до нереально низьких значень коефіцієнта масоперенесення. Навпаки, результати цього дослідження враховували динамічні зміни у складі газової фази по усій довжині барботажної колони після переключення потоку азоту на потік повітря, що дозволило одержати точніші значення рушійної сили масоперенесення і коефіцієнта масоперенесення. Якщо зробити некоректну інтерпретацію даних цього дослідження на основі постулатів Vandu et al. (2005), то одержані коефіцієнти масоперенесення добре узгоджуються з результатами Vandu et al.(див. фігуру 7). Це показує, що завищені в порівнянні з попереднім рівнем техніки коефіцієнти масоперенесення, визначені в цьому дослідженні, обумовлені не розбіжністю в самих експериментальних результатах, а швидше пояснюються адекватним і точним набором припущень, використовуваних для інтерпретації даних. З наведеного аналізу можна зробити висновок, що коефіцієнти масоперенесення в суспензійних барботажних колонах більше значень, опублікованих в попередніх працях, приблизно на 50-100 %. Така недооцінка коефіцієнтів масоперенесення на попередньому рівні техніки особливо помітна у разі комбінації високого завантаження твердих речовин з високою швидкістю газу; отже, висновок попереднього рівня техніки про обмеження масоперенесення не враховує можливості досягнення високої об'ємної продуктивності реакторів. Дослід 3 Підтвердження даних на демонстраційному реакторі Концепція підвищеної швидкості газу була продемонстрована для синтезу Фішера-Тропша в суспензійній барботажній колоні з внутрішнім діаметром 0,77 м. Реактор працював в умовах рециклу для підтримки сумарної конверсії синтез-газу приблизно 90 %. Під час демонстраційного досліду, який тривав більше року, приведену швидкість газу на вході ступінчасто підвищували від приблизно 0,4 м/с до приблизно 0,7 м/с. Одночасно збільшували завантаження каталізатора в реактор для підтримки підвищеної швидкості реакції, необхідної для досягнення потрібної конверсії. У тестовому досліді використовували промотований платиною кобальтовий каталізатор на носієві з оксиду алюмінію, модифікованого оксидом кремнію. Каталізатор готували згідно з вказівками за способом просочення в патенті США 5733839, але з використанням носія, модифікованого оксидом кремнію. В цілому реактор працював стабільно без несподіваних відхилень від нормальної роботи. Це показує, що затримка газу не була надлишковою відповідно до наведених висновків холодної моделі, але це суперечило очікуванням попереднього рівня техніки. Результати тесту наведені в таблиці 2 і на фігурі 8. Перша точка (при приведеній швидкості газу на вході 0,39 м/с), яка відповідає кінцю інтервалу, проілюстрована реальними прикладами з попереднього досліду, наприклад, прикладом, запропонованим в WO2005/107935. Зрозуміло, що об'ємна продуктивність реактора лінійно збільшується вище швидкості газу 0,4 м/с на 9 UA 113520 C2 5 відміну від висновків попереднього рівня (наприклад, США6914082) про падіння об'ємної продуктивності реактора в інтервалі 0,4-0,6 м/с. Це також показує, що затримка газу не була надмірною для роботи суспензійної барботажної колони при швидкостях газу вище 0,5 м/с. Більше того, очевидно, що коефіцієнт масоперенесення був досить великим, щоб підтримувати високі швидкості реакції, необхідні для збереження конверсії на запланованому рівні, тобто реакційна система не ставала дифузійно контрольованою. Оскільки об'єм реактора є постійним чинником під час тестування, зрозуміло, що потужність одного реактора збільшується в такій самій мірі, що й продуктивність на одиницю об'єму реактора, тобто продуктивність реактора також лінійно зростає із збільшенням швидкості газу. 10 Таблиця 2 результати досліду з демонстраційного тестування Швидкість газу (м/с) Швидкість одержання вуглеводнів на одиницю об'єму 3 реактора (кг/м ·год.) 0,19 226 2234 90 43 0,23 226 2238 91 50 0,25 230 2250 90 56 0,43 0,24 230 2235 89 45 0,54 0,32 228 2243 90 58 0,59 0,36 230 2270 90 64 0,63 0,37 231 2279 89 67 0,66 0,39 231 2284 90 71 0,69 30 Сумарна конверсія синтез-газу (%) 0,52 25 Тиск (кПа) 0,46 20 Температура (°C) 0,39 15 Кінц. твердих речовин у дегазованій суспензії (об. %) 0,41 230 2290 90 75 На фігурі 9 номер 10 зазвичай означає установку синтезу вуглеводнів Фішера-Тропша. Установка 10 включає вертикальний циліндричний суспензійний реактор синтезу вуглеводнів за Фішером-Тропшом або барботажну колону 12 з придонним вводом газоподібних реагентів 14, який веде до розподільника газу (не показаний) усередині реактора 12 і випуску газоподібних компонентів 16, що йде з верхньої частини реактора 12. Рідкі продукти 18 відводять з реактора 12 на будь-якому зручному рівні. Реактор 12 включає першу опускну ділянку, що зазвичай позначається номером 20. Опускна ділянка 20 включає перепускну трубку, що зазвичай позначається номером 22. Перепускна трубка 22 включає циліндричну транспортну секцію 24 порівняно малого діаметра, розвальцований назовні з'єднувальний елемент 26 на верхньому кінці транспортної секції 24 і секцію відкачування 28 більшого діаметра, нижній кінець якої сполучений зі з'єднувальним елементом 26. Таким чином, через верхній кінець секції відкачування 28 здійснюють введення суспензії 40, тоді як нижній кінець транспортної секції 24 є місцем відведення суспензії 42. На опускній ділянці 20 знаходяться також охолоджувальні трубки 29. Реактор 12 також включає другу опускну ділянку, що зазвичай позначається номером 32. Опускна ділянка 30 включає перепускну трубку, що зазвичай позначається номером 32. Перепускна трубка 32 також включає транспортну секцію 34 порівняно невеликого діаметра, розвальцований назовні з'єднувальний компонент елемент 36 на верхньому кінці транспортної секції 34 і секцію відкачування 38 порівняно великого діаметра на верхньому кінці транспортної секції 34. Таким чином, нижній кінець секції відкачування 38 сполучений зі з'єднувальним елементом 36. Верхній кінець секції відкачування 38 призначений для введення суспензії, тоді як через нижній кінець транспортної секції 34 відводять суспензію. На опускній ділянці 30 знаходяться також охолоджувальні трубки 39. 10 UA 113520 C2 5 10 15 20 25 30 35 40 45 50 55 60 Нижній кінець перепускної трубки 32 знаходиться з вертикальним проміжком від верхнього кінця перепускної трубки 22. При цьому перепускна трубка 32 не знаходиться на одній осі з перепускною трубкою 22. Іншими словами, перепускна трубка 32 утворює уступ з трубкою 22, якщо подивитися на реактор 12 в розрізі. Установка 10 також включає установку розподілу 54, пов'язану потоком з відведенням газоподібних компонентів 16, і компресор 56, який пов'язаний потоком з установкою розподілу 54. Лінія потоку газу рециклу 58 веде від компресора 56 для об'єднання з лінією подачі сировини 59, яка веде до впускання сировини 14. Лінія рідкого продукту 60 веде від установки розподілу 54, а лінія хвостового газу 62 встановлює потоковий зв'язок між установкою розподілу 54 і компресором 56. Лінія відведення хвостового газу 64 відходить від лінії газу рециклу 58 і далі лінія рідкого продукту 61 веде від точки виведення продукту в рідкій фазі 18. На практиці реактор 12 має зону суспензійного шару, яка включає суспензійний шар 70, що містить щонайменше 20 об. % часток нанесеного кобальтового каталізатора синтезу вуглеводнів, суспендованого в рідкій фазі. Суспензійний шар 70 має верхню поверхню 72 на звичайному рівні вище другої опускної ділянку 30, в якій над шаром суспензії 70 знаходиться верхня частина реактора 74. На практиці сировину з газоподібних реагентів або свіжий синтез-газ, що містить в основному монооксид вуглецю і водень, як газоподібні реагенти, подають через дно реактора 12 по лінії подачі сировини 59 і через введення газоподібних реагентів 14, причому газ зазвичай рівномірно розподіляється через розсікач або плиту з отворам (не показані) усередині реактора 12. Одночасно потік газу рециклу (зазвичай охолоджений), що містить зазвичай водень, монооксид вуглецю, метан і діоксид вуглецю, повертають в реактор 12 по лінії потоку газу рециклу 58. Газоподібні реагенти, що містять свіжий синтез-газ і газ рециклу, проходять уверх через суспензійний шар 70. У міру того як синтез-газ барботує через суспензійний шар 70, газоподібні реагенти вступають в каталітичну реакцію з утворенням рідкого продукту, який утворює частину шару суспензії 70. Час від часу або постійно рідку фазу, що містить рідкий продукт, відбирають через вихід рідкої фази продукту 18 і по лінії рідкого продукту 61, причому частки каталізатора відділяють від рідкого продукту у відповідній внутрішній або зовнішній системі розподілу, наприклад за допомогою фільтрів (не показані). Якщо система розподілу знаходиться поза реактором, то пропонується додаткова система (не показана) для повернення відокремлених часток каталізатора в реактор. Сировину з газоподібних реагентів (свіжий синтез-газ) і газ рециклу подають через дно реактора 12 зі швидкістю, достатньою для перемішування і суспендування усіх часток каталізатора в системі без їх осідання. Швидкість газового потоку підбирають залежно від концентрації суспензії, щільності каталізатора, щільності середовища для суспендування і в'язкості, а також розміру використовуваних часток. Проте згідно з цим винаходом, швидкість газового потоку підбирають так, щоб гази проходили уверх через суспензійний шар 70 при приведеній швидкості газу на вході щонайменше 0,5 м/с у придонній ділянці реактора 12, де газ потрапляє в суспензійний шар 70. Частина суспензії безперервно проходить через перепускні трубки 32 і 22, з тим щоб частки каталізатора рівномірно розподілилися в суспензійному шарі 70 і було також забезпечено рівномірний розподіл тепла по суспензійному шару 70. Реактор 12 працює таким чином, що суспензійний шар 70 знаходиться в режимі гетерогенного або емульсивного потоку і містить як розбавлену фазу, що складається з більших бульбашок газоподібних реагентів і газоподібного продукту, що швидко піднімаються, які проходять через суспензійний шар 70 суворо в поршневому режимі, так і щільну фазу, яка містить рідкий продукт, частки твердого каталізатора і захоплені дрібні бульбашки газоподібних реагентів і газоподібного продукту, які піддаються зворотному перемішуванню. Бойлерна вода як середовище непрямого теплообміну або теплоперенесення циркулює через охолоджувальні трубки 29 і 39. Тепло переноситься від суспензійного шару 70 до бойлерної води з утворенням суміші водяної пари і води. Фракцію легких вуглеводнів типу C 19 і нижче відводять з реактора 12 через випуск газоподібних компонентів 16 і направляють на установку розподілу 54. Зазвичай установка розподілу 54 включає ряд холодильників і паро-рідинний сепаратор, а також може необов'язково включати додаткові холодильники і сепаратори і, ймовірно, також установку холодного розподілу для відділення рідинно-фазних легких вуглеводнів, води і необов'язково діоксиду вуглецю від інших газоподібних компонентів. Можна використовувати іншу апаратуру розподілу, таку як мембранні установки, адсорбційні установки з перемиканням тиску і/або установки для селективного видалення діоксиду вуглецю і метану. Відділені гази, що містять 11 UA 113520 C2 5 10 15 20 25 30 водень, монооксид вуглецю та інші гази, комприміюють і повертають за допомогою компресора 56 з утворенням потоку газу рециклу в лінії потоку газу рециклу 58. Потік хвостового газу відводять за допомогою лінії хвостового газу 64, щоб уникнути накопичення інертних газів у реакторі 12. Сконденсовані рідкі вуглеводні і воду реакції відводять з установки розподілу 54 по лінії потоку 60 для подальшої обробки. У кращому варіанті цього винаходу потік газу рециклу 58 подають у суспензійний шар 70 по лінії потоку газу рециклу 58 і через впуск 14 при об'ємному співвідношенні потоку газу рециклу в лінії 58 і потоку газоподібних реагентів, що надходять по лінії подачі газоподібних реагентів 59, щонайменше 0,4. Таким чином, в способі 10 використана стадія багатопрохідного синтезу вуглеводнів, описана для реактора 12, при порівняно великому коефіцієнті рециркуляції. Реакційну посудину 12 зазвичай підтримують при робочому тиску між приблизно 10 бар і приблизно 50 бар, типовіше між приблизно 20 бар і приблизно 30 бар, і робочій температурі 160 °C – 280 °C, зазвичай приблизно 200 °C – 260 °C, наприклад, 200 °C – 230 °C. Вибір робочих значень тиску і температури залежить від природи і розподілу цільових газоподібних і рідких продуктів та типу каталізатора. Звичайно, реакційну посудину 12 пропонують також забезпечувати відповідними пристроями для регулювання температури, такими як охолоджувальні трубки 29, 39, для регулювання температури реакції, а також відповідними пристроями для регулювання тиску, такими як один або декілька кранів регулювання тиску (не показані). У реакційній посудині 12 у міру проходження синтез-газу через суспензійний шар 70 монооксид вуглецю і водень вступають в реакції з утворенням набору продуктів за відомими реакціями Фішера-Тропша. Деякі з цих продуктів є газоподібними в робочих умовах реактора 12, як показано вище, і їх відводять у вигляді газоподібних компонентів через випуск газоподібних компонентів 16, як також показано вище. У робочих умовах реактора 12 деякі з рідких продуктів, наприклад віск, є рідкими і слугують суспензійним середовищем для часток каталізаторів, як також розглянуто вище. Незважаючи на чітке упередження, що склалося на попередньому рівні техніки, Заявники неочікувано встановили, що продуктивність одиниці об'єму реактора у разі суспензійної барботажної колони можна підвищити завдяки комбінації високої приведеної швидкості газу на вході, високого завантаження твердих часток і високого тиску. Також було знайдено, що при такій комбінації умов можна досягти істотно підвищеної продуктивності одиничного реактора в порівнянні з очікуваною величиною на основі висновків попереднього рівня техніки. ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 60 1. Спосіб одержання щонайменше одного продукту зі щонайменше одного газоподібного реагенту, що включає подачу вказаного щонайменше одного газоподібного реагенту як газоподібної сировини або частини газоподібної сировини при приведеній швидкості газу на вході щонайменше 0,5 м/с в посудину, що містить розширений суспензійний шар твердих часток каталізатора, суспендованих в суспензійній рідині, так що газоподібний реагент може барботувати уверх через суспензійний шар, причому суспензійний шар містить завантаження каталізатора щонайменше 20 об. % дегазованої суспензії; каталітичну реакцію щонайменше одного газоподібного реагенту при тиску вище атмосферного, коли бульбашки газоподібного реагенту барботують уверх через суспензійний шар з утворенням вказаного щонайменше одного продукту; і відведення вказаного щонайменше одного продукту і будь-якого газоподібного реагенту, що не прореагував, з посудини. 2. Спосіб за п. 1, в якому газоподібна сировина містить щонайменше CO і Н2 як газоподібні реагенти, і в якому газоподібну сировину подають в суспензійний шар для одержання рідких і газоподібних вуглеводнів, причому каталізатор є каталізатором синтезу вуглеводнів. 3. Спосіб за п. 2, в якому каталізатор є кобальтовим каталізатором і який працює при конверсії синтез-газу за прохід в кількості щонайменше 40 мол. %. 4. Спосіб за будь-яким із пп. 1-3, в якому завантаження каталізатора складає щонайменше 30 об. % дегазованої суспензії. 5. Спосіб за п. 4, в якому завантаження каталізатора складає щонайменше 35 об. % дегазованої суспензії. 6. Спосіб за будь-яким із пп. 1-5, в якому приведена швидкість газу на вході складає щонайменше 0,6 м/с. 7. Спосіб за п. 6, в якому приведена швидкість газу на вході складає щонайменше 0,7 м/с. 12 UA 113520 C2 8. Спосіб за п. 7, в якому приведена швидкість газу на вході складає щонайменше 0,85 м/с. 9. Спосіб за будь-яким із пп. 1-8, в якому розширений суспензійний шар має висоту менше 40 м і діаметр щонайменше 6 м. 13 UA 113520 C2 14 UA 113520 C2 15 UA 113520 C2 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 16

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for producing at least one product from at least one gaseous reactant in a slurry bed

Автори англійськоюBreman, Berthold, Berend

Автори російськоюБреман Бертольд Беренд

МПК / Мітки

МПК: B01J 8/28, B01J 8/18, C10G 2/00, C07C 1/04, B01J 8/22

Мітки: шарі, одного, одержання, газоподібного, продукту, суспензійному, спосіб, щонайменше, реагенту

Код посилання

<a href="https://ua.patents.su/18-113520-sposib-oderzhannya-shhonajjmenshe-odnogo-produktu-zi-shhonajjmenshe-odnogo-gazopodibnogo-reagentu-v-suspenzijjnomu-shari.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання щонайменше одного продукту зі щонайменше одного газоподібного реагенту в суспензійному шарі</a>

Попередній патент: Пристрій для утримання колеса рулетки

Наступний патент: Система рейкового скріплення

Випадковий патент: Пристрій для декодування слів даних, що передаються по каналу передачі даних і захищені поблочно за допомогою коректуючого коду (його варіанти)