Пастеризатор

Номер патенту: 22537

Опубліковано: 17.03.1998

Автори: Мазуренко Олександр Григорович, Заремба Віталій Казимирович, Смирнов Вадим Семенович

Формула / Реферат

Пастеризатор, що включає корпус, у торцях якого встановлені трубні дошки з закріпленими в них трубами, який відрізняється тим, що по периметру корпусу розміщено індуктор, а у міжтрубному просторі розташовані стружки легкоплавкого металу.

Текст

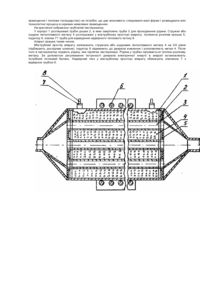

Пристрій відноситься до харчової та хімічної промисловості, до теплообмінників для пастеризації рідких середовищ у безперервному закритому потоці, наприклад соків, молока, вершків та ін. Відомі трубчаті та пластинчаті пастеризатори, в яких теплоносієм є пара. Відома пастеризаційно-охолоджуюча установка А1-ОЛО/2 для вершків [Справочник. Производство сливочного масла. Под ред. Φ.А. Вышемирского. Μ.: Агропромиздат, 1988, с. 252, рис. 12.26]. Установка складається із станини і має чотири секції набору теплообмінних пластин. Вершки в секції регенерації нагріваються до температури 50--60°С, у секції пастеризації - до температури 85-90°С. З секції пастеризації вершки поступають у секцію регенерації, а потім до секцій охолодження. Недоліки відомого пристрою: складність системи нагріву і охолодження; потрібна бойлерна установка; особливі вимоги до техніки безпеки; складність експлуатації і ремонту; знижуються теплотехнічні характеристики з часом роботи і після профілактики; доцільно застосовувати у випадках, коли потрібне примусове охолодження. За прототип прийнято пастеризатор трубчатий ТІ-ОУК для пастеризації вершків [Справочник. Производство сливочного масла. Под ред. Ф.А. Вишемирского. М.: Агропромиздат, 1988, с. 199, рис.12.2]. Він складається з двох, розташованих один над одним, циліндрів-теплообмінників, які нагріваються парою. У торцях циліндрів заварені трубні дошки І труби, які виготовлені з нержавіючої сталі. У торцях трубних дошок знаходяться канали, які з'єднують труби попарно. Торці циліндрів щільно закриті кришками, що створюють герметичність та Ізолюють канали один від одного. Рідина, яка нагнітається насосом, потрапляє у першу трубу і послідовно проходить по всіх трубах. Вершки поступають у пастеризатор з температурою 5-10°С, проходять послідовно по 48 трубах всіх циліндрів, нагріваються до температури 85-96°С парою, яка поступає у міжтрубний простір циліндрів. Недоліки відомого пристрою: для утворення пари потрібна котельня (додаткові площі для неї, енергоносій газ); наявність комунікацій трубопроводів для подачі пари; низька точність І складність підтримання потрібного теплового балансу. В залежності від пори року І масової долі жиру оптимальна температура пастеризації змінюється у межах 103-115°С [Сборник технологических инструкций по производству сливочного и топленого масла. Госагропром СССР, г. Углич, 1989] пастеризатори з невеликими продуктивностями 0,125—1,5 т/г економічно не доцільні у зв'язку з витратами на утримання теплового господарства. В основу винаходу поставлене завдання удосконалення конструкції пастеризатора шляхом використання індуктора та стружки або ошурків легкоплавкого металу, які розміщені у міжтрубному просторі, забезпечення ефективного використання електричної енергії, підвищення коефіцієнта тепловіддач! теплоносія. Поставлена задача вирішується тим, що у пастеризаторі, який включає корпус з розміщеними у торцях трубними дошками, в яких закріплені труби, згідно винаходу по периметру корпусу розташований Індуктор, а у міжтрубному просторі розміщені стружки або ошурки легкоплавкого металу. Причино-наслідковий зв'язок між запропонованими ознаками та очікуваним технічним результатом полягає у наступному. Запропоновано по периметру корпусу пастеризатора використати Індуктор, а у міжтрубному просторі розташувати ошурки легкоплавкого металу. Використання Індуктора для нагріву рідини та плавки металу в електротехніці відоме, але для пастеризації рідини Індукційний нагрів не застосовують, т.я. цей режим нагріву економічно не доцільний - має низькі коефіцієнти тепловіддачі і використання електричної енергії. Електромагнітні хвилі Індуктора нагрівають стінки корпусу, який гріє міжтрубний простір, що у порівнянні з використанням пари не ефективно. Розмістити індуктор на кожну трубу, яка знаходиться у корпус! пастеризатора, конструктивно неможливо. Використання Індуктора у сукупності з ошурками або стружками легкоплавкого металу для пастеризації рідини є новим рішенням. Наявність розплаву металу у міжтрубному просторі корпусу дає можливість ефективно використати електричну енергію, т.я. електромагнітні хвилі індуктора вільно з малим електричним опором проходять по всьому об'єму, де розташований розплав металу, і створюють ефект рівномірної передачі енергії нагріву до кожної труби. Температура плавління металу постійна і нагрів кожної труби у міжтрубному просторі від металу кращий ніж від пари І відповідно коефіцієнт тепловіддачі вищий. В якості лекоплавкого металу можуть бути використані припої, які мають різноманітні температури плавління від 50° до 180°С. Наприклад припої: ПОСВ50 - температура плавління - 90-92°С, ПОСВ - 120-130°С, ПОСК - 142-145°С та Ін. [Справочник. Электротехнические материалы, т.З. Под ред. Ю.В. Корицкого. Л.: Энергия, 1976; Справочник по пайке. Под ред С.Н. Лоцманова. М., Машиностроение, 1975]. Передача тепла від гріючого розплаву металу до об'єкту нагріву більш ефективна ніж від пари. Температура плавління має завжди постійне значення, що дає можливість стабілізувати тепловий баланс в апараті. Можна підбирати припої з потрібною температурою плавління, щоб досягти заданої швидкості нагріву та прийнятні габарити апарату. Запропонований пастеризатор має переконливі економічні переваги для мін! технологічних процесів з малими продуктивностями 0,125-1,5 т/г. Наприклад, пастеризація вершків у безперервному потоці: жирність 30-40%, температура на вході в апарат - 5-1 ОС, на виході з апарату - 85-96°С. В залежності від потрібної швидкості нагріву може бути використаний один з припоїв: ПОСВ50, ПОСВЗЗ, ПОСК50. Для продуктивності 0,5 т/г відповідно витрати електричної енергії та її вартість за 1 годину роботи - 40 кВт.г, $ 1,4. Для порівняння з пастеризатором Т1-ОУК, який має коефіцієнт тепловіддачі а = 2700 кДж, у запропонованому апараті для аналогічних умов a = 5130 кДж. Відмова від теплоносія пари, в результаті чого котельня, газ, паропроводи (відповідно додаткові приміщення і теплове господарство) не потрібні, що дає можливість створювати малі фірми І розміщувати міні технологічні процеси в окремих невеликих приміщеннях. На кресленні зображено трубчатий пастеризатор. У корпусі 1 розташовані трубні дошки 2, в яких закріплено труби 3 для проходження рідини. Стружки або ошурки легкоплавкого металу 4 розташовані у міжтрубному просторі апарату. Ізолююча розплав кришка 5, Індуктор 6, клапан 71 труба для відведення надмірного теплового потоку 8. Апарат працює таким чином. МІжтрубний простір апарату заповнюють стружкою або ошурками легкоплавкого металу 4 на 3/4 рівня (підбирають дослідним шляхом). Індуктор 6 підмикають до джерела живлення І розплавляють метал 4. Після чого в пастеризатор подають рідину, яка підлягає пастеризації. Рідина у трубах нагрівається теплом розплаву металу. За допомогою регулювання потужності джерела електричної енергії в апараті встановлюють потрібний тепловий баланс. Надмірний тиск у міжтрубному просторі апарату обмежують клапаном 7 з відвідною трубою 8.

ДивитисяДодаткова інформація

Автори англійськоюZaremba Vitalii Kazymyrovych, Mazurenko Oleksandr Hryhorovych, Smirnov Vadym Semenovych

Автори російськоюЗаремба Виталий Казимирович, Мазуренко Александр Григорьевич, Смирнов Вадим Семенович

МПК / Мітки

МПК: B01D 1/22

Мітки: пастеризатор

Код посилання

<a href="https://ua.patents.su/2-22537-pasterizator.html" target="_blank" rel="follow" title="База патентів України">Пастеризатор</a>

Попередній патент: Спосіб вилучення срібла з твердих відходів кінофотоматеріалів активованими ціанистими розчинами

Наступний патент: Залізорудний біагломерат

Випадковий патент: Вимірник змін інтегрального складу повітря в шахті