Спосіб отримання комбінованого покриття на залізовуглецевих сплавах

Номер патенту: 38153

Опубліковано: 15.05.2001

Автори: Манько Олексій Васильович, Стецько Андрій Євгенович, Стецьків Остап Петрович

Формула / Реферат

(21) 2000063179

(54) (57)

Дата прийняття

рішення

27.03.2001 р.

Спосіб отримання комбінованого покриття на залізовуглецевих сплавах, який складається з нанесення на поверхню хімічного покриття з розчину, який містить лимоннокислий натрій, гіпофосфіт натрію, аміак, солі кобальту та нікелю і дифузійного хромування у порошковому середовищі, відрізняється тим, що розчин містить як сіль кобальту - хлористий кобальт, а як сіль нікелю - хлористий нікель, і додатково містить хлористий амоній,

<

при складі розчину (в г/л):

хлористий кобальт 13-17,

хлористий нікель 25-35,

лимоннокислий натрій 80-120,

гіпофосфіт натрію 15-25,

хлористий амоній 40-60,

аміак 50-70мл,

а хімічне покриття наноситься при температурі 80-90°С протягом 150 хв, після чого проводять дифузійне хромування при 1000-1050°С, під час якого додатково при досягненні температурі 800°С проводиться ізотермічна витримка протягом 1 год.

Текст

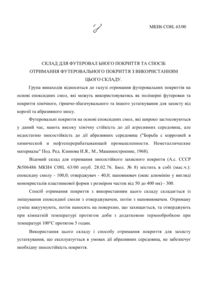

Спосіб отримання комбінованого покриття на залізовуглецевих сплавах, який складається з нанесення на поверхню хімічного покриття з розчину, який містить лимоннокислий натрій, гіпофосфіт натрію, аміак, солі кобальту та нікелю і дифузійного хромування у порошковому середовищі, відрізняється тим, що розчин містить як сіль кобальту хлористий кобальт, а як сіль нікелю - хлористий ні кель, і додатково містить хлористий амоній, при складі розчину (в г/л): Спосіб отримання комбінованого покриття для зміцнення поверхонь деталей із залізовуглецевих сталей відноситься до області машинобудування, а точніше до способів хіміко-термічної обробки для підвищення експлуатаційних характеристик виробів, і може бути використаний в машинобудівній, металургійній та приладобудівній промисловості для поверхневого зміцнення деталей машин та інструменту. Відомий спосіб зміцнення поверхонь сталевих деталей [1], оснований на комбінованому покритті: попереднього Ni-Со-Р хімічного покриття певної рецептури та наступному дифузійному хромуванні - комбінованій зміцнювальній обробці. У результаті такої комбінованої зміцнювальної обробки за прийнятими режимами для всіх зразків реалізувався ефект рідко металевої фази внаслідок поступового розплавлення нікелькобальтфосфорного покриття. Наявність рідкої фази корінним чином прискорює дифузійні процеси, тобто насичення хромом. У результаті комбінованої зміцнювальної обробки було отримано дифузійні шари наступної будови: зовнішня композиційна зона товщиною 60-70 мкм, яка складається із карбідної колонії (карбіди хрому Сr7С3) та твердого розчину хрому в a -залізі: гомогенна зона (твердий розчин хрому в a-залізі) товщиною 20 мкм: проміжна евтектоїдна зона (30 мкм); зневуглечена зона (180-190 мкм), яка поступово переходить у серцевину. Недоліком даного покриття є невелика товщина композиційної зони. В основу винаходу поставлене завдання вдосконалення режимів комбінованого зміцнення поверхонь деталей, у якому за рахунок рецептури попереднього хімічного покриття та введення додаткової ізотермічної витримки при дифузійному хромуванні, забезпечити збільшення товщини зовнішньої композиційної зони. Поставлене завдання вирішується тим, що у способі отримання комбінованого покриття для зміцнення поверхонь деталей, який складається з попередньо нанесеного Nі-Со-Р хімічного покриття і наступного дифузійного хромування, згідно з винаходом, змінюється рецептура нікелькобальтфосфорного покриття та додатково вводиться ізотермічна витримка при дифузійному хромуванні. Основна різниця в режимах комбінованої зміцнювальної обробки полягає у тому, що розчин містить як сіль кобальту - хлористий кобальт СоСl2 13-17 (г/л), а як сіль нікелю - хлористий нікель NіСІ2 25-35 (г/л) і додатково містить у складі розчину (в г/л): лимоннокислий натрій Na 3С6Н5O7 80120, гіпофосфіт натрію NаН2РО2 15-25, хлористий амоній NH4Сl 40-60, аміак NH4OН 50-70 мл. Хімічне покриття наноситься при температурі 80-90°С за час 150 хв. Дифузійне хромування проводять при 1000-1050°С, під час якого додатково вводиться ізотермічна витримка при температурі 800°С протягом 1 год. Завдяки реалізації таких Склад розчину хлористий кобальт хлористий нікель лимоннокислий натрій гіпофосфіт натрію хлористий амоній аміак г/л 13-17 25-35 80-120 15-25 40-60 50-70 мл (19) UA (11) 38153 (13) A а хімічне покриття наноситься при температурі 8090°С протягом 150 хв, після чого проводять дифузійне хромування при 1000-1050°С, під час якого додатково при досягненні температурі 800°С проводиться ізотермічна витримка протягом 1 год. 38153 режимів отримуємо дифузійні шари із зовнішньою композиційною зоною з розвинутою колонією карбідів, яка має мережоподібну стр уктуру. Співвідношення фаз: твердої (карбіди хрому) і м'якої (твердий розчин хрому в a-залізі) становить 1:1 в об'ємному співвідношенні. Товщина зовнішньої композиційної зони 1 становить близько 160 мкм; зони 2 твердого розчину хрому в a -залізі – 20 мкм; евтектоїдної зони 3 – 35 мкм і зневуглеченої зони 4 - 180-190 мкм. Відповідно, інтегральна мікротвердість становитиме: зони 1 - 12 ГПа, зони 2 4,5 ГПа, зони 3 - 4 ГПа, зони 5 – 1,4-1,6 за феритною складовою. Приклад 1. Зміцнення зразка зі сталі 45 здійснюється в два етапи. Спочатку наноситься хімічне покриття шляхом хімічного осадження в розчині, що містить, в г/л: хлористий кобальт СоСІ2 - 15; хлористий нікель NіСІ2 - 30; лимоннокислий натрій Nа3С6Н5O7 - 100; гіпофосфіт натрію NаН2РО2 - 20; хлористий амоній NH 4CІ - 50; аміак NH4OН - 60 мл. Час осадження сплаву при 80-90°С - 150 хв (див. таблицю). Після цього деталі поміщаються у реторту з порошковою сумішшю наступного складу: 60% ферохрому, 33% оксиду алюмінію і 7% хлористого амонію, яку закривають плавким затвором. Реторту поміщають у піч і здійснюють дифузійне насичення хромом газовим способом. Під час нагріву реторти при досягненні температури 800°С проводять годинну ізотермічну витримку, після чого її нагрівають до робочої температури 1050°С і насичення ведуть протягом 7 год. Джерела інформації: 1. А.с. 1731870 С23С 10/02, Бюл. № 17, 07.05.92. Способ получения дифузионно хромированного покрытия на железоуглеродистых сплавах. О.П.Стецькив, А.В.Манько, Р.С.Арабский. Таблиця Товщина зміцненого шару, мкм Параметр 1 2 Прототип 3 Хлористий кобальт CoCl 2, г/л Хлористий нікель NiCl2, г/л Лимоннокислий натрій Na3C6H5O7, г/л Гіпофосфіт натрію NaH2PO2, г/л Хлористий амоній NH 4Cl, г/л Аміак NH4OH, мл Хлористий кобальт CoCl 2, г/л Хлористий нікель NiCl2, г/л Лимоннокислий натрій Na3C6H5O7, г/л Гіпофосфіт натрію NaH2PO2, г/л Хлористий амоній NH 4Cl, г/л Аміак NH4OH, мл Хлористий кобальт CoCl 2, г/л Хлористий нікель NiCl2, г/л Лимоннокислий натрій Na3C6H5O7, г/л Гіпофосфіт натрію NaH2PO2, г/л Хлористий амоній NH 4Cl, г/л Аміак NH4OH, мл Вуглекислий кобальт CoCO3, г/л Сірчанокислий нікель NiSO4, г/л Лимоннокислий натрій Na3C6H5O7, г/л Гіпофосфіт натрію NaH2PO2, г/л Сірчана кислота H2SO4, мл Аміак NH4OH, мл 15 30 100 20 50 60 17 35 120 25 60 70 13 25 80 15 40 50 7 15 84 30 15 90 Час ізотермічної витримки, год Час дифузійного насичення хромом, год 160 1 7 150 1 7 145 1 7 70 7 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 2

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing combined coating on iron-carbon alloys

Автори англійськоюStetskiv Ostap Petrovych, Manko Oleksii Vasyliovych, Stetsko Andrii Yevhenovych

Назва патенту російськоюСпособ получения комбинированного покрытия на железоуглеродистых сплавах

Автори російськоюСтецькив Остап Петрович, Манько Алексей Васильевич, Стецько Андрей Евгеньевич

МПК / Мітки

МПК: C23C 10/02, C23C 10/00

Мітки: залізовуглецевих, покриття, сплавах, отримання, комбінованого, спосіб

Код посилання

<a href="https://ua.patents.su/2-38153-sposib-otrimannya-kombinovanogo-pokrittya-na-zalizovuglecevikh-splavakh.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання комбінованого покриття на залізовуглецевих сплавах</a>

Попередній патент: Спосіб лапароскопічної трансвагінальної гістеректомії

Наступний патент: Гідроприводний насос

Випадковий патент: Спосіб боротьби з пошкодженням патогенами або попередження такого пошкодження, матеріал для розмноження рослин та пестицидна комбінація