Спосіб виготовлення композиційного алмазовмісного матеріалу

Номер патенту: 70817

Опубліковано: 15.10.2004

Автори: Полторацький Володимир Григорович, Новіков Микола Васильович, Борисова Ніна Миколаївна, Богатирьова Галина Павлівна, Дабіжа Віктор Євгенович, Нікітін Юрій Іванович

Формула / Реферат

1. Спосіб виготовлення композиційного алмазовмісного матеріалу, який передбачає брикетування алмазовмісного затравочного порошку, обробку вуглецевмісним газом з наступним виготовленням з отриманого композиційного матеріалу шліфпорошків різної зернистості, який відрізняється тим, що після виготовлення шліфпорошків з порошку кожної зернистості шляхом сортування виділяють порошки з формою зерен 1,1...1,3 і питомою поверхнею на 20...50% нижчою, ніж у виготовленого з композиційного матеріалу порошку, потім здійснюють покриття порошків нітридами металів.

2. Спосіб за п. 1, який відрізняється тим. що покриття утворюють шляхом іоноплазмового напилення.

3. Спосіб за п. 1, який відрізняється тим, що як нітрид металу використовують нітрид титану.

Текст

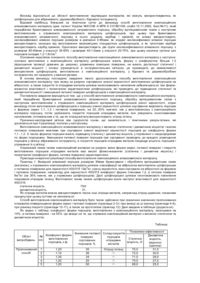

Винахід відноситься до області виготовлення надтвердих матеріалів, які можуть використовуватись як шліфпорошки для абразивного, деревообробного і бурового інструменту. Відомий найбільш близький за технічною суттю до винаходу спосіб виготовлення композиційного алмазовмісного матеріалу (див. патент України №51246 А МПК 6 C01В31/06, опубл.15.11.2002, Бюл.№11), який передбачає брикетування алмазовмісного затравочного порошку, обробку вуглецевмісним газом з наступним виготовленням з отриманого композиційного матеріалу шліфпорошків, при цьому при брикетуванні алмазовмісного затравочного порошку в нього додають карбіди і кремній, як алмаз використовують некласифіковані алмазні порошки розміром в діапазоні 0-80мкм, як згадані некласифіковані алмазні порошки використовують залишки від виготовлення високоміцних стандартних шліфпорошків, а як тугоплавкі карбіди використовують карбід кремнію. Одночасно використовують дві групи некласифікованого алмазного порошку: з розміром 80-40мкм у кількості 35-80% і розміром 40-1,0мкм у кількості 20-75%, при цьому насипна густина цих порошків складає 1,2-1,6г/см 3. Основним недоліком описаного способу виготовлення композиційного алмазовмісного матеріалу є наступне: оскільки виготовлені з композиційного матеріалу шліфпорошки мають форму з коефіцієнтом більше 1,3 (відношення проекції довжини до ширини), розвинену зовнішню поверхню, не мають достатньої статичної і динамічної міцності і погано утримуються в інструментальних зв'язках, це призводить до неможливості використання шліфпорошків, виготовлених з композиційного матеріалу, у бурови х та деревообробних інструментах, які працюють у важких умовах. В основу винаходу покладено завдання такого удосконалення способу виготовлення композиційного алмазовмісного матеріалу, при якому за рахунок сортування кожної зернистості виготовлених шліфпорошків на вібростолі, а також покриття їх нітридами металів шляхом іоноплазмового напилення забезпечуються такі фізикомеханічні властивості і геометричні характеристики шліфпорошків, які приводять до підвищення статичної та динамічної міцності і зменшення питомої поверхні шліфпорошків з композиційного матеріалу. Поставлене завдання вирішується тим. що у способі виготовлення алмазовмісного композиційного матеріалу, який передбачає брикетування алмазовмісного затравочного порошку, обробку вуглецевмісним газом з наступним виготовленням з отриманого композиційного матеріалу шлі фпорошків різної зернистості, згідно винаходу після виготовлення шліфпорошків з порошку кожної зернистості шляхом сортування виділяють порошки з формою зерен 1,1...1,3 і питомою поверхнею, на 20...50% нижчою, ніж у виготовленому з композиційного матеріалу порошку, потім здійснюють покриття порошків нітридами металів, яке утворюють іоноплазмовим напиленням, оптимальним є те, що як нітрид металу використовують нітрид титану. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляється, і технічними результатами, які досягаються при її реалізації, полягає у наступному. Виготовлення композиційного алмазовмісного матеріалу з великою статичною і динамічною міцністю і малою питомою поверхнею можливе при сортуванні кожної виділеної зернистості порошків до коефіцієнту форми 1,1...1,3. З такою формою порошки мають підвищену статичн у і динамічну міцність у порівнянні з неоднорідними по формі порошками. Зменшення питомої поверхні порошків при сортуванні приводить до кращого розміщення порошків у зв'язці абразивного інструменту, а покриття порошків нітридами металів покращує міцність порошків і утримання їх у зв'язці. Отриманий таким чином композиційний матеріал за рахунок зміни форми зерен, питомої поверхні і покриття виготовлених порошків нітридами металів має високі фізико-механічні (статична і динамічна міцність) і геометричні (коефіцієнт форми, питома поверхня) характеристики. Приклади конкретної реалізації способу вигото влення композиційного алмазовмісного матеріалу. Приклад 1. Вихідний алмазний порошок розміром 80мкм брикетували і обробляли вуглецевмісним газом (метаном), з отриманого композиційного матеріалу шляхом класифікації на віброситах виготовляли шліфпорошки з питомою поверхнею для зернистості 400/315 12м 2/кг, кожну зернистість яких сортували на вібростолі за формою і питомою поверхнею, наприклад для зернистості 400/315 коефіцієнт форми становив 1,2, а питома поверхня 8м 2/кг (на 35% нижче, ніж у отриманих шліфпорошків). Далі шліфпорошки шляхом іоноплазмового напилення покривали нітридом титану. Виготовлені таким чином шліфпорошки мали наступні властивості для зернистості 400/315: статична міцність 75Н динамічна міцність 31. Як нітриди металів можна використовувати також інші нітриди металів, наприклад нітрид цирконію, показники процесу при цьому суттєво не змінюються. Спосіб виготовлення композиційного матеріалу було також здійснено при граничних значеннях пропонованих інтервалів співвідношення форми зерен і питомої поверхні (приклади 2-3) і при виході за ці границі (приклади 4-9), при різному покритті (приклади 10-11), а також за прототипом (приклад 12). Дані зведено в таблицю (додається). Як видно з таблиці, коефіцієнт форми порошків, виготовлених з композиційного матеріалу, зменшився на 15%, а питома поверхня - на 55%. Це вказує на те, що отримано композиційний матеріал з високою статичною та динамічною міцністю. Таблиця Об'єкт випробувань Пропонований спосіб № Коефіцієнт форми виготовлених п/п порошків, к.ф. 1 2 3 4 5 1,20 1,10 1,30 1,20 1,20 Показники ефективності Зниження питомої Склад покриття Динамічна поверхні порошків Статична міцність сортованих нітридами міцність, Н (відносні порошків, % металів одиниці) 35 Нітрид титану 75,0 31,0 36 -“72,0 30,0 34 -“71,0 29,0 20 -“70,0 27,0 50 -“68,0 25,0 Спосіб за прототипом 6 7 8 9 10 11 12 1,05 1,37 1,20 1,20 1,20 1,20 1,40 35 35 18 59 35 35 Не сортовані -“-“-“-“Нітрид цирконію Нітрид гафнію Без покриття 50,0 48,0 47,0 45,0 65,0 63,0 51,0 19,0 18,0 17,0 15,0 25,0 24,0 20,0

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for manufacturing composite diamond-containing material

Автори англійськоюNovikov Mykola Vasyliovych, Nikitin Yurii Ivanovych, Bohatyriova Halyna Pavlivna, Poltoratskyi Volodymyr Hryhorovych

Назва патенту російськоюСпособ изготовления композиционного алмазосодержащего материала

Автори російськоюНовиков Николай Васильевич, Никитин Юрий Иванович, Богатирева Галина Павловна, Богатырева Галина Павловна, Богатырёва Галина Павловна, Полторацкий Владимир Григорьевич

МПК / Мітки

МПК: C01B 31/06, C23C 4/10

Мітки: виготовлення, матеріалу, композиційного, спосіб, алмазовмісного

Код посилання

<a href="https://ua.patents.su/2-70817-sposib-vigotovlennya-kompozicijjnogo-almazovmisnogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення композиційного алмазовмісного матеріалу</a>

Попередній патент: Спосіб виготовлення шліфпорошків з синтетичних алмазів

Наступний патент: Спосіб виготовлення гранулята порошків надтвердих матеріалів

Випадковий патент: Багатошпиндельна насадка