Ворсистий матеріал та спосіб його виробництва

Номер патенту: 101779

Опубліковано: 25.04.2013

Автори: Кусунокі Казуя, Нісіда Сохеі, Мійосі Масаакі, Токумото Хіроюкі

Формула / Реферат

1. Ворсистий матеріал, що містить: структуру основи та ворсисті волокна, які переплетені з нитками основи, що становлять структуру основи, та покривають лицьову поверхню структури основи, де ворсисті волокна містять щонайменше один вибраний з групи, що складається з акрилових волокон та волокон на акриловій основі, та мають температуру розм'якшення нижчу, ніж температура розм'якшення волокон, що становлять структуру основи, і де серед ворсистих волокон, переплетених з нитками основи, що становлять структуру основи щонайменше частина ворсистих волокон, розташована за межами ниток основи, що становлять структуру основи, є сплавленою, але ворсисті волокна, що покривають лицьову поверхню структури основи, не є сплавленими.

2. Ворсистий матеріал відповідно до пункту 1, де сплавлені ворсисті волокна, розташовані за межами ниток основи, що становлять структуру основи, є з'єднані під тиском, і товщина сплавлених та з'єднаних під тиском ворсистих волокон, розташованих за межами ниток основи, що становлять структуру основи, становить 300 мкм або менше.

3. Ворсистий матеріал відповідно до пункту 1 або 2, в якому запобігають випадінню ворсистих волокон.

4. Ворсистий матеріал відповідно до будь-якого одного з пунктів 1-3, де зворотна поверхня ворсистого матеріалу є просоченою підкладочною смолою.

5. Ворсистий матеріал відповідно до будь-якого одного з пунктів 1-4, де ворсистий матеріал є високоворсистим матеріалом або горжеточним ворсистим матеріалом.

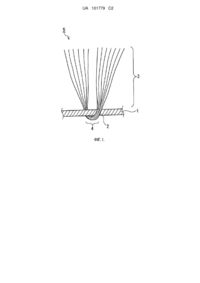

6. Спосіб виробництва ворсистого матеріалу, що містить структуру основи, та ворсистих волокон, які є переплетеними з нитками основи, що становлять структуру основи, та покривають лицьову поверхню структуру основи, де ворсисті волокна містять щонайменше одне вибране з групи, що складається з акрилових волокон та волокон на акриловій основі, та має температуру розм'якшення нижчу, ніж температура розм'якшення волокон, що становлять структуру основи, та проводять контактне нагрівання/дію тиску при температурі, що дорівнює або є вищою, ніж температура розм'якшення ворсистих волокон, та нижчою, ніж температура розм'якшення волокон, що становлять структуру основи, зі зворотного боку поверхні структури основи, тому серед ворсистих волокон, переплетених з нитками основи, що становлять структуру основи щонайменше частина ворсистих волокон, розташованих за межами ниток основи, що становлять структуру основи, є сплавленими, але ворсисті волокна, що покривають лицьову поверхню структури основи, не є сплавленими.

7. Спосіб виробництва ворсистого матеріалу відповідно до пункту 6, в якому контактне нагрівання/дію тиску проводять за допомогою вала нагрівання або гарячої плити.

8. Спосіб виробництва ворсистого матеріалу відповідно до пункту 6 або 7, в якому, під час та/або після контактного нагрівання/дії тиску, що виконують зі зворотного боку поверхні структури основи, її бік з покритими ворсистими волокнами охолоджують.

9. Спосіб виробництва ворсистого матеріалу відповідно до будь-якого одного з пунктів 6-8, в якому, після контактного нагрівання/дії тиску, що проводять зі зворотного боку поверхні структури основи, проводять охолодження зі зворотного боку поверхні структури основи.

10. Спосіб виробництва ворсистого матеріалу відповідно до будь-якого одного з пунктів 6-9, в якому, після того як зворотну поверхню ворсистого матеріалу просочують підкладочною смолою та ворсисті волокна розвертають та вирівнюють, проводять контактне нагрівання/дію тиску зі зворотного боку поверхні структури основи.

Текст

Реферат: Заявлений ворсистий матеріал містить структуру основи та ворсисті волокна, які переплетені з нитками основи, що становлять структуру основи, та покривають лицьову поверхню структури основи, де ворсисті волокна містять щонайменше один вибраний з групи, що складається з акрилових волокон та волокон на акриловій основі, та мають температуру розм'якшення нижчу, ніж температура розм'якшення волокон, що становлять структуру основи, і де серед ворсистих волокон, переплетених з нитками основи, що становлять структуру основи щонайменше частина ворсистих волокон, розташована за межами ниток основи, що становлять структуру основи, є сплавленою, але ворсисті волокна, що покривають лицьову поверхню структури основи, не є сплавленими. До того ж, заявлений спосіб виробництва ворсистого матеріалу включає процес виконання контактного нагрівання/дії тиску при температурі, що дорівнює або є вищою, ніж температура розм'якшення ворсистих волокон, та нижчою, ніж температура розм'якшення волокон, що становлять структуру основи, зі зворотного боку поверхні структури основи. UA 101779 C2 (12) UA 101779 C2 UA 101779 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки [0001] Представлений винахід стосується ворсистого матеріалу, в якому запобігається випадіння ворсистих волокон та способу його виробництва. Передумови створення винаходу [0002] Традиційно, ворсисті матеріали відомі під назвами імітації хутра або підробки хутра, горжетки, тощо, як матеріали, розроблені щоб бути подібними зовнішнім виглядом на хутро. Їх виготовляють з ворсистого трикотажу та ворсистих тканин. У випадку трикотажного ворсу, шпоночко-фрезерну в'язальну машину або круглов'язальну машину (кругову в'язальну машину) використовують, в основному, для в'язання та в обох випадках ворс зрізують. Коли для в'язання використовують машину подвійного Расселу (основов'язальна машина), ворс зв'язують, утворюючи подвійну структуру основи, проводять переплетення подвійної структури основи з в'язальною ниткою та розрізання середини в'язальної нитки. За ткацьким способом ворсовий ткацький верстат або ткацький верстат для виробництва килимів використовують для переплетення верхньої й нижньої структури основи та середини структур основи з в'язальними нитками та для розрізання середини верхньої та нижньої основи тканини, використовуючи ніж, при якому одночасно одержують дві тканини (непатентний документ 1). Однак, ці тканини та трикотажі мають однакову проблему, яка полягає у втратах великої кількості волокон ворсу. Так як волокна ворсу випадають, вони прикріпляються до внутрішньої одежі або падають на підлогу, в результаті чого одержують поганий зовнішній вигляд та погані санітарно-гігієнічні умови. [0003] З метою попередження такої втрати волокон ворсу, існує пропозиція змішування низькоплавких волокон у ворсисті волокна (патентний документ 1), та пропозиція змішування низькоплавких волокон в основу пряжі, що складає структуру основи (патентні документи 2−3), тощо. Однак, в даних пропозиціях, через те, що весь матеріал нагрівають при температурі, яка дорівнює або вище за температуру плавлення низькоплавких волокон, вся структура основи або волокна ворсу також плавляться, утворюючи в результаті грубу текстуру. Документи рівня техніки Патентні документи [0004] Патентний документ 1: JP 06(1994)−081248 A Патентний документ 2: JP 2000−314048 A Патентний документ 3: JP 07(1995)−048765 A Непатентний документ [0005] Непатентний документ 1: "Fiber Handbook third edition", page 341−342, edited by The Society of Fiber Science and Technology, Japan, published by Maruzen, issued on December 15, 2004 Розкриття винаходу Проблема, що вирішується винаходом [0006] З метою вирішення описаної вище проблеми, представлений винахід передбачає ворсистий матеріал, в якому запобігають випадіння ворсистих волокон без погіршення текстури за рахунок сплавлення тільки певних ділянок ворсистого волокна, та спосіб виробництва такого матеріалу. Способи вирішення проблеми [0007] Ворсистий матеріал за представленим винаходом є ворсистим матеріалом, що включає: структуру основи та ворсисті волокна, які переплітаються з нитками основи, що складають структуру основи, та покривають лицьову поверхню структури основи, в якій ворсисті волокна включають щонайменше одне вибране з групи, що складається з акрилових волокон та волокон на акриловій основі, та мають температуру розм'якшення нижчу, ніж температура розм'якшення волокон, що становлять структуру основи, та в якій серед ворсистих волокон, переплетених з нитками основи, що становлять структуру основи, щонайменше частина ворсистих волокон, розташованих за межами ниток основи, що становлять структуру основи, є сплавленою, але ворсисті волокна, що покривають лицьову поверхню структури основи, не є сплавленими. [0008] Спосіб виробництва ворсистого матеріалу за представленим винахідом є способом виробнеицтва ворсистого матеріалу, ворсистий матеріал, що включає: структуру основи; та ворсисті волокна, які переплітаються з нитками основи, що становлять структуру основи, та покривають лицьову поверхню структури основи, в якій ворсисті волокна включають щонайменше одне вибране з групи, що складається з акрилових волокон та волокон на акриловій основі, та мають температуру розм'якшення нижчу ніж температура розм'якшення волокон, що становлять структуру основи, та контактне нагрівання/дію тиску виконують при температурі, що дорівнює або є вищою, ніж температура розм'якшення ворсистих волокон, та нижчою, ніж температура розм'якшення волокон, що становлять структуру основи, зі зворотного 1 UA 101779 C2 5 10 15 20 25 30 35 40 45 50 55 60 боку поверхні структури основи, в якій серед ворсистих волокон, переплетених з нитками основи, що становлять структуру основи, щонайменше частина цих ворсистих волокон, розташованих за межами ниток основи, що становлять структуру основи, є сплавленими, але ворсисті волокна, що покривають лицьову поверхню структури основи, не є сплавленими. Дія винаходу [0009] У ворсистому матеріалі за представленим винахідом, ворсисті волокна включають щонайменше одне вибране з групи, що складається з акрилових волокон та волокон на акриловій основі, та щонайменше частина цих ворсистих волокон, розташованих за межами ниток основи, що становлять структуру основи, є сплавленими, але ворсисті волокна, які покривають лицьову поверхню структури основи, не є сплавленими. Таким чином, можна запобігти випадіння ворсистих волокон без погіршення текстури. До того ж, в способі виробництва ворсистого матеріалу за представленим винаходом, контактне нагрівання/дію тиску виконують при температурі, що дорівнює або є вищою, ніж температура розм'якшення ворсистих волокон, але нижчою, ніж температура розм'якшення волокон, що становлять структуру основи, зі зворотного боку поверхні структури основи, в якому тільки частина ділянки ворсистого волокна, розташована за межами ниток основи, що становлять структуру основи, є сплавленими, але ворсисті волокна, які покривають лицьову поверхню структури основи, не є сплавленими. Таким чином, можна запобігти випадінню ворсистих волокон без погіршення текстури. Короткий опис креслень. [0010] ФІГ. 1 демонструє схематичне перспективне зображення ворсистого матеріалу в одному зі зразків за представленим винаходом. ФІГ. 2 є схемою трикотажного в'язання горжетки в одному з прикладів за представленим винаходом. ФІГ. 3 є схемою трикотажного кругового в'язання в одному з прикладів за представленим винаходом. ФІГ. 4 показує процес виробництва в одному з прикладів за представленим винаходом. ФІГ. 5 є таблицею, що включає фотографії (50-кратне збільшення), одержані за допомогою скануючого електронного мікроскопу (СЕМ), що показує товщину ворсистих волокон, розташованих за межами ниток основи, що становлять структуру основи в одному з прикладів за представленим винаходом. ФІГ. 6 є графіком, що показує співвідношення між товщиною ворсистих волокон, розташованих за межами ниток основи, що становлять структуру основи, та кількістю втрачених ворсистих волокон в одному з прикладів за представленим винаходом. Опис винаходу [0011] Ворсистий матеріал за представленим винаходом є ворсистим матеріалом, що включає: структуру основи та ворсисті волокна, що переплетені з нитками основи, які становлять структуру основи (в подальшому, також згадується просто як "нитка основи"), та покривають лицьову поверхню структури основи. Ворсистий матеріал може бути вироблений, використовуючи шпоночко-фрезерну в'язальну машину, круглов'язальну машину (кругову в'язальну машину), горжеточну машину (кругову в'язальну машину), машину подвійного Расселу, ворсовий ткацький верстат, ткацький верстат для виробництва килимів, тощо. Незважаючи на те, що ворсистий матеріал за представленим винаходом не обмежується саме цим, він може бути високо ворсистим матеріалом, горжеточно ворсистим матеріалом, килимом з шитим ворсом, тощо. Ворсистий матеріал є переважно високо ворсистим матеріалом або горжеточно ворсистим матеріалом, та більш переважно високо ворсистим матеріалом. [0012] Ворсисті волокна мають температуру розм'якшення нижчу, ніж температура розм'якшення волокон, що становлять структуру основи, (в подальшому, також згадується просто як "складові волокна структури основи ”). Серед ворсистих волокон, переплетених з нитками основи, щонайменше частина цих ворсистих волокон, розташованих за межами ниток основи, є сплавленою, але ворсисті волокна, що покривають лицьову поверхню структури основи, не є сплавленими. Незважаючи на те, що способи сплавлення не обмежуються якщо тільки, щонайменше частину ворсистих волокон, розташованих за межами ниток основи, можуть сплавляти, переважно, виконуючи контактне нагрівання/дію тиску при температурі, що дорівнює або є вищою, ніж температура розм'якшення ворсистих волокон, та є нижчою, ніж температура розм'якшення складових волокон структури основи зі зворотного боку поверхні структури основи, тобто, зворотного боку поверхні ворсистого матеріалу. [0013] В представленому винаході, вираз "за межами ниток основи, що становлять структуру основи" стосується зворотного боку поверхні ворсистого матеріалу, коли його поверхню з покритим ворсистим волокном визначають як лицьову поверхню, та зовнішній бік ниток основи. 2 UA 101779 C2 5 10 15 20 25 30 35 40 45 50 55 60 До того ж, існує випадок, коли частина ворсистих волокон, переплетена з нитками основи, є пришита до ниток основи. Якщо частина, що залишилась, таких волокон присутня поза ниток основи, то вважається, що вони є розташованими за межами ниток основи. [0014] Ворсисті волокна є, щонайменше, одними вибраними з групи, що складається з акрилових волокон та волокон на акриловій основі. Таким чином, існує можливість одержати ворсистий матеріал з відмінною текстурою. Якщо як ворсисті волокна використовують термопластичні волокна та процес полірування проводять при температурі, що дорівнює або є вищою, ніж температура плавлення термопластичних волокон, то, як правило, ворсисті волокна на лицьовій поверхні ворсистого матеріалу плавляться, тому не одержують ворсистий матеріал з прийнятним зовнішнім виглядом та текстурою. До того ж, коли процес полірування виконують при температурі, що дорівнює або є нижчою, ніж температура плавлення термопластичних волокон, завитки ворсистих волокон на лицьовій поверхні ворсистого матеріалу не випрямляються, тому не одержують ворсистий матеріал з прийнятним зовнішнім виглядом та. З іншого боку, завитки акрилових волокон та волокон на акриловій основі можуть вирівнювати при температурах, що дорівнюють або є нижчими, ніж їх температури розм'якшення. В наслідок цього, коли, щонайменше, одне волокно, вибране з групи, що складається з акрилових волокон та волокон на акриловій основі, використовують як ворсисті волокна, процес полірування проводять при температурі, що дорівнює або є нижчою, ніж його температура розм'якшення, (тобто, 150−160C). Тому, коли, щонайменше, одне волокно, вибране з групи, що складається з акрилових волокон та волокон на акриловій основі, використовують як ворсисті волокна, то ворсисті волокна на лицьовій поверхні ворсистого матеріалу не сплавляються в процесі полірування, таким чином одержують ворсистий матеріал з прийнятним зовнішнім виглядом та текстурою. Більш того, якщо ворсисті волокна містять волокна інші ніж акрилові волокна та волокна на акриловій основі, такі як термопластичні волокна, що мають температуру розм'якшення 160C або нижчу (тобто, низькоплавкі поліефірні волокна, що мають температуру розм'якшення 160C або нижчу, тощо), дані низькоплавкі поліефірні волокна на лицьовій поверхні ворсистого матеріалу плавляться в процесі полірування при 150−160C, що робить одержання ворсистого матеріалу з прийнятним зовнішнім виглядом та текстурою складним. [0015] Ворсисті волокна не обмежуються особливо до тих пір, доки температура розм'якшення є нижчою, ніж температура розм'якшення волокон, що становлять структуру основи. Різниця між температурою розм'якшення складових волокон структури основи та температурою розм'якшення ворсистих волокон переважно становить 10C або більше, більш переважно 20C або більше та особливо переважно 30C або більше. Різниця в 10C або більше легше спричиняє сплавлення тільки, щонайменше, частини волокон, розташованих за межами ниток основи, що становлять структуру основи, та не спричиняє сплавлення ворсистих волокон, що покривають лицьову поверхню структури основи. [0016] Ворсисті волокна можуть бути волокнами, що розм'якшуються всі разом при попередньо визначеній температурі, або змішані волокна, що складаються з волокон, які розм'якшуються при різних температурах. Коли ворсисті волокна є змішаними волокнами, що складаються з волокон, які розм'якшуються при різних температурах, переважним є те, що волокна, які розм'якшуються при відносно нижчий температурі, є змішаними у співвідношенні 20 % за масою (мас. %) або більше, так що волокна, що розм'якшуються при відносно нижчий температурі, є сплавленими. [0017] В представленому винаході, температура розм'якшення є температурою, при якій відбувається розм'якшення до плавлення або деструкції. Наприклад, температура розм'якшення акрилових волокон становить 190−232C, а температура розм'якшення волокон на акриловій основі становить 150−220C ("Encyclopaedia Chimica", page 727−729, published by Kyoritsu Shuppan Co., Ltd., on June 1, 1993; в подальшому, згадується як "літературні значення"). Акрилове волокно стосується волокна, що містить 85 мас. % або більше акрилонітрилу. До того ж, волокно на акриловій основі стосується волокна, яке складається з полімеру, що містить 35 мас. % або більше та менше ніж 85 мас. % акрилонітрилу та 15 мас. % або більше та 65 мас. % або менше іншого здатних до співполімеризації мономерів. В даному документі, приклади інших, здатних до співполімеризації мономерів, включають: вінілові галогеніди та вініліденові галогеніди, представлені вінілхлоридом, вініліденхлоридом, вінілбромідом та вініліденбромідом; мономери, що містять сульфонову кислоту представлені алілсульфоновою кислотою, металілсульфоновою кислотою, стиролсульфоновою кислотою, ізопренсульфоновою кислотою, 2-акриламідо-2-метилпропансульфоновою кислотою та їх солями з металами та солями з амінами; акрилову кислоту та метакрилову кислоту, та їх складні ефіри з нижчими алкілами, Nабо N, N-алкіл заміщені аміноалкільні складні ефіри та гліцидилові складні ефіри; акриламід та метакриламід, та їх N- або N, N-алкіл заміщені продукти; аніонні вінілові мономери, такі як 3 UA 101779 C2 5 10 15 20 25 30 35 40 45 50 55 60 вінілові мономери, що містять карбоксильну групу, представлені акриловою кислотою, метакриловою кислотою та ітаконовою кислотою та їх натрієвою, калієвою або амонійною солями; катіонні вінілові мономери, представлені четвертинними аміноалкільними складними ефірами акрилової кислоти та метакрилової кислоти; складні ефіри нижчих алкілів, що містять вінільну групу; складні ефіри нижчих карбонових кислот, що містять вінільну групу, представлені вінілацетатом; та стирол. Дані мономери можуть використовувати самостійно або як суміш з двох або більше видів. Серед них, переважно використовують один або більше видів мономерів, вибраних з групи, що складається з вінілових галогенідів, вініліденових галогенідів та солей мономерів з металами, що містять сульфонову кислоту, та більш переважно використовують один або більше видів мономерів, вибраних з групи, що складається з вінілхлориду, вініліденхлориду та натрію стиролсульфонату. Переважно, модакрилові волокна використовують як волокна на акриловій основі. Модакрилове волокно стосується волокна, яке складається з полімеру, що містить 35 мас. % або більше та менше, ніж 85 мас. % акрилонітрилу, та 15 мас. % або більше та 65 мас. % або менше, в цілому, одного або більше видів мономерів, вибраних з групи, що складається з вінілхлориду та вініліденхлориду, а також інших мономерів здатних до співполімеризації. [0018] У ворсистому матеріалі за представленим винаходом, щонайменше, частина ворсистих волокон розташовані за межами ниток основи, є сплавленими та з'єднаними під тиском. В даному документі, вираз "з'єднані під тиском" стосується, наприклад, стану, в якому відповідні ворсисті волокна є сплавленими та з'єднаними, або стану, в якому відповідні ворсисті волокна є зібраними в масу та сплюснутими, як показано на фотографіях СЕМ (ФІГ. 5) ворсистих тканин прикладів виробництва 5, 11 та 17 після обробки контактним нагріванням/дією тиску. До того ж, у ворсистому матеріалі за представленим винаходом, переважним є те, що всі ворсисті волокна, розташовані за межами ниток основи, є сплавленими або з'єднаними під тиском, що дозволяє досягати найбільш високого результату щодо запобігання втрати ворсистого волокна. [0019] Товщина сплавлених та з'єднаних під тиском ворсистих волокон, розташованих за межами ниток основи, переважно становить 300 мкм або менше, більш переважно 250 мкм або менше, та особливо переважно 200 мкм або менше. Якщо товщина ворсистих волокон, розташованих за межами ниток основи, становить 300 мкм або менше, то ворсисті волокна є сплавленими та прикріпленими один до одного з достатньою міцністю. В представленому винаході, товщину ворсистих волокон, розташованих за межами ниток основи, вимірюють наприклад, наступним способом. По-перше, для того, щоб підтримувати форму ворси під час різання ворсистого матеріалу, тільки передні частини ворсу є скріпленими, використовуючи адгезив, та потім ворсистий матеріал обрізають вертикально до напрямку в'язання ниток основи. Лінію розрізу встановлюють таким чином, щоб перетинати петлі ниток основи так, наприклад, як показано лінією I−I на ФІГ. 3. Далі, зворотну поверхню структури основи роблять лицем догори (перевернутий в зворотному порядку з положення ФІГ. 1) для спостереження поперечного перетину при 50-кратному збільшенні, використовуючи скануючий електронний мікроскоп (СЕМ). Наприклад, товщину вимірюють, по найкоротшій відстані між паралельними лініями 19a та 19b як показано на ФІГ. 5. Середнє значення з десяти точок вимірювання визначають як товщину. [0020] Якщо протягом вимірювання товщини важко роздивитися різницю між нитками основи та ворсистим волокном, використовуючи скануючий електронний мікроскоп (СЕМ), то можуть використовувати оптичний мікроскоп, лазерний мікроскоп і т.д., які дозволяють спостереження при 50-кратному або більшому збільшенні, для визначення різниці між нитками основи та ворсистими волокнами. [0021] В представленому винаході, переважним є те, що зворотну поверхню ворсистого матеріалу просочують підкладочною смолою. Якщо зворотну поверхню просочують підкладочною смолою, то покриваючі ворсисті волокна можуть вирівнювати до процесу виконання контактного нагрівання/дії тиску зі зворотного боку поверхні структури основи, тобто, зворотного боку поверхні ворсистого матеріалу. [0022] Як підкладочну смолу, за можливістю використовують латекс, емульсію, дисперсію, тощо, смолу на основі акрилового складного ефіру, смолу на поліуретановій основі, тощо. Для запобігання втрати ворсистого волокна, кількість підкладочної смоли для просочення, як 2 правило, становить, наприклад, близько 50 г/м при перерахунку на тверду смолу. Однак, так як представлений винахід має дію запобігання втрати ворсистого волокна шляхом сплавлення конкретної ділянки ворсистих волокон, кількість підкладочної смоли для просочення може становити від близько 1/2 до 1/3 від вищеописаної загальної кількості. Іншими словами, зворотну поверхню можуть просочувати підкладочною смолою при концентрації твердої смоли 4 UA 101779 C2 2 5 10 15 20 25 30 35 40 45 50 55 60 близько 17−25 г/м . Будь-який процес полірування ворсистого волокна виконують перед плавленням конкретної ділянки ворсистих волокон, та ворсисті волокна можуть скріплюватися тимчасово, використовуючи підкладочну смолу, щоб запобігти випадінню волокон. Для цього процесу, необхідна кількість смоли для просочування не буде високою. [0023] Далі буде описано спосіб виробництва ворсистого матеріалу за представленим винаходом. Спосіб виробництва ворсистого матеріалу за представленим винаходом включає виконання контактного нагрівання/дії тиску при температурі, що дорівнює або є вищою, ніж температура розм'якшення ворсистих волокон та нижчою, ніж температура розм'якшення складових волокон структури основи зі зворотного боку поверхні структури основи. Таким чином, серед ворсистих волокон, переплетених з нитками основи, щонайменше, частина цих ворсистих волокон, розташована за межами ниток основи, є сплавленою та з'єднаною під тиском. Переважно, контактне нагрівання/дію тиску виконують, використовуючи вал нагрівання або гарячу плиту. Застосування валу нагрівання або гарячої плити зменшує час обробки контактним нагріванням, та дає тільки, щонайменше, частині ворсистих волокон, розташованих за межами ниток основи, сплавитися та з'єднуватися під тиском. До того ж, так як температура нагрівання не є такою високою, щоб плавити ворсисті волокна на лицьовій поверхні ворсистого матеріалу, ворсисті волокна, що покривають лицьову поверхню структуру основи, не сплавляються. [0024] До того ж, коли ворсисті волокна є змішаними волокнами, які складаються з волокон, що розм'якшуються при різних температурах, то переважно контактне нагрівання/дію тиску виконують при температурі, що дорівнює або є вищою, ніж температура розм'якшення ворсистих волокон, що розм'якшуються при відносно нижчій температурі, та нижчою, ніж температура розм'якшення ворсистих волокон, що розм'якшуються при відносно вищій температурі, так, що ворсисті волокна, що розм'якшуються при відносно нижчій температурі, є сплавленими. В даному способі можуть запобігти втрату ворсистого волокна та ворсистий матеріал з відмінною текстурою може бути легко одержаний. [0025] Протягом та/або після проведення контактного нагрівання/дії тиску, переважним є охолодження ворсистого волокна з покритого боку. До того ж, після проведення стадії контактного нагрівання/дії тиску переважно виконують охолодження зі зворотного боку поверхні структури основи. На вищеописаній стадії охолодження переважним є охолодження поверхні покриваючих ворсистих волокон, використовуючи охолоджуючий вал через який проходить вода температурою 30C або нижче. Шляхом проведення такого охолодження зберігається просторова стабільність, та зменшується пошкодження ворсистих волокон в результаті нагрівання. [0026] Не зважаючи на те, що складові волокна структури основи не обмежуються, особливо до тих пір, доки температура розм'якшення є вищою, ніж температура розм'якшення ворсистих волокон, волокна можуть бути синтетичними волокнами, що складаються з поліефірних смол, таких як поліетилентерефталат, бавовна, тощо. [0027] В представленому винаході, якщо використовують поліетилентерефталатні (ПЕТ, температура розм'якшення близько 258C) волокна, як складові волокна структури основи, наприклад, то існує можливість застосування одного або більше волокон, вибраних з групи, що складається з волокон на акриловій основі та акрилових волокон, як ворсисті волокна. Переважно, ворсисті волокна є волокнами на акриловій основі або змішаними волокнами волокон на акриловій основі та акрилових волокон. Наступні волокна можуть застосовувати як волокна на акриловій основі. (1) Вінілхлорид-акрилонітрильне волокно (наприклад, торгова назва "KANEKALON" вироблене Kaneka Corporation, температура розм'якшення 150−220C, літературне значення) (2) Вініліденхлорид-акрилонітрильне волокно (температура розм'якшення 150−220C, літературне значення) [0028] В представленому винаході, якщо використовують бавовняні (температура розм'якшення відсутня) волокна як складові волокна структури основи, наприклад, то акрилові волокна (наприклад, торгова назва "Exlan K691" вироблене Exlan Co., Ltd., температура розм'якшення 190−232C, літературне значення) можуть застосовуватись як ворсисті волокна. [0029] В подальшому, опис буде робитися з посиланням на креслення. ФІГ. 1 демонструє схематичне перспективне зображення ворсистого матеріалу в одному зі зразків за представленим винаходом. Ворсистий матеріал 5 складається з ниток основи 1 та ворсистих волокон 2, що переплетені з нитками основи 1, та відкриті на лицьовій поверхні структури основи, утворюючи покриваючий ворс 3. Додатково, на зворотній поверхні ворсистого матеріалу 5, щонайменше, частина ворсистих волокон 2 є сплавленими за межами ниток основи 1, утворюючи сплавлену частину 4, та сплавлена частина 4 є з'єднаною під тиском з нитками 5 UA 101779 C2 5 10 15 20 25 30 35 40 45 50 55 60 основи 1. До того ж, зворотна поверхня ворсистого матеріалу 5 може бути просочена підкладочною смолою. [0030] ФІГ. 2 є схемою в'язання горжетки. Ворсистий матеріал 25 складається з ниток основи 21 та ворсистих волокон 22, що є переплетеними з нитками основи 21 та відкритими на лицьовій поверхні структури основи, утворюючи покриваючий ворс. ФІГ. 3 є схемою трикотажу кругового в'язання. Ворсистий матеріал 35 складається з ниток основи 31 та ворсистих волокон 32, що є переплетеними з нитками основи 31 та відкритими на лицьовій поверхні структури основи, утворюючи покриваючий ворс. Коли утворюється як ворсистий матеріал 25 так і ворсистий матеріал 35, проводять обробку контактним нагріванням/дією тиску поверхні протилежної до сторони, покритої ворсом, тобто, зворотньої поверхні ворсистого матеріалу, за допомогою чого ворсисті волокна, розташовані за межами ниток основи, сплавляються. [0031] ФІГ. 4 показує процес виробництва в одному з прикладів за представленим винаходом. Пристрій процесу 10, що використовують в даному способі, включає вал нагрівання 11, який покритий фторвуглецевою смолою, такою як політетрафторетилен, гумовий вал охолодження 12, через який проходить вода температурою 30C та, який застосовує тиск на вал нагрівання 11, металічні вали охолодження 13, 14 через які проходить вода температурою 30C та, які застосовують тиск на гумовому валу охолодження 12, та направляють вал 15. Необроблений ворсистий матеріал 18 подається з контейнера 16 та переміщується таким чином, що зворотна поверхня 18b необробленого ворсистого матеріалу 18 контактує з валом нагрівання та його лицьова поверхня (бік, покритий ворсом) 18a контактує з гумовим валом охолодження 12. Ворсистий матеріал 5 після даного процесу є включеним в контейнер 17. Відмічено, що пристрій для обробки контактним нагріванням/дією тиску не обмежується процесним пристроєм, зображеним на ФІГ. 4, але може існувати пристрій, що частково модифікується з процесного пристрою, зображеного на ФІГ. 4, гарячої плити або іншого пристрою. Під час обробки контактним нагріванням/дією тиску, температура нагрівання може, наприклад, дорівнювати або бути вищою, ніж температура розм'якшення ворсистих волокон, та нижчою, ніж температура розм'якшення складових волокон структури основи. Переважно, сила 2 тиску становить 0,01−100 (кг*сила)/см при лінійному тиску, швидкість поставки необробленого ворсистого матеріалу становить 0,1−20 м/хвилина, та час контактування з нагрівачем становить 2 1−60 секунд. Більш переважно, сила тиску становить 0,05−7 (кг*сила)/см при лінійному тиску, та час контактування з нагрівачем становить 2−10 секунд, для того, щоб зменшити пошкодження на лицьовій поверхні ворсистого матеріалу. [0032] Кількість втраченого ворсистого волокна з ворсистого матеріалу відповідно до 2 представленого винаходу становить, переважно, 0,6 г/м або менше, та більш переважно 0,3 2 г/м або менше. В представленому винаході, кількість втраченого ворсистого волокна вимірюють шляхом: стирання з лицьової поверхні ворсистого матеріалу десять разів в прямому напрямку та десять разів у зворотному напрямку ворсу з шириною штриху 30 см при цьому 2 застосовують постійне навантаження в 600 г (14,3 кг/см ), використовуючи гумову щітку (торгова назва "prescale mat" 5 мм (діаметр частки), довжина 4 см, ширина 10,5 см, вироблена FUJIFILM Corporation); збираючи ворсисті волокна, що випали, за допомогою клейкої стрічки; та 2 перераховуючи масу на 1 м . Приклади [0033] В подальшому, представлений винахід буде описаний більш конкретно за допомогою прикладів. Зазаначається, що представлений винахід не обмежується прикладами, наведеними нижче. [0034] 1. Кількість втраченого ворсистого волокна Гумову щітку (торгова назва "prescale mat" 5 мм (діаметр частинки), довжина 4 см, ширина 10,5 см, вироблена FUJIFILM Corporation) використовували, щоб стирати з лицьової поверхні ворсистого матеріалу десять разів у прямому напрямку та десять разів у зворотному напрямку ворсу з шириною штриху 30 см, на ряду з тим, що застосовують постійне навантаження в 600 г 2 (14,3 кг/см ). Після цього, ворсисті волокна, що випали, збирають, використовуючи клейку 2 стрічку, та масу перераховували на 1 м , яку визначали, як кількість втраченого ворсистого волокна. [0035] 2. Оцінка втрати ворсистого волокна Втрату ворсистого волокна з ворсистого матеріалу оцінювали за шкалою від A до D, як зазначено нижче: 2 A: 0,3 г/м або менше (дуже прийнятний рівень) 2 2 B: Більше ніж 0,3 г/м та не більше, ніж 0,6 г/м (прийнятний рівень) 2 2 C: Більше ніж 0,6 г/м та не більше, ніж 1,0 г/м (несуттєво недостатній рівень) 6 UA 101779 C2 2 5 10 15 20 25 30 35 40 45 50 55 60 D: Більше ніж 1,0 г/м (недостатній рівень). [0036] 3. Температура розм'якшення 1 г кожного з волокон, використаних в наступних прикладах виробництва, розкривали, розміщували на гарячий плиті, нагрітій до попередньо встановленої температури, та піддавали 2 тиску 0,07 (кг*сила)/см протягом 3 секунд. Температура, при якій поверхні одиничних волокон в контакті з гарячою плитою розм'якшуються, з'єднуються один з одним та утворюють форму пластини, визначали як температуру розм'якшення волокон. [0037] 4. Товщина ворсистих волокон, розташованих за межами ниток основи, що становлять структуру основи З метою збереження форми ворсу під час обрізання ворсистого матеріалу, тільки передні частини ворсу закріплювали, використовуючи адгезив, та потім ворсистий матеріал розрізали вертикально до напрямку в'язання ниток основи. Лінію розрізу встановлюють таким чином, щоб перетинати петлі ниток основи так, наприклад, як показано лінією I−I на ФІГ. 3. Далі, зворотну поверхню структури основи роблять лицем догори (перевернутий в зворотному порядку з положення ФІГ. 1) для спостереження поперечного перетину при 50-кратному збільшенні, використовуючи скануючий електронний мікроскоп (СЕМ). Наприклад, товщину вимірюють, по найкоротшій відстані між паралельними лініями 19a та 19b як показано на ФІГ. 5. Середнє значення з десяти точок вимірювання визначають як товщину. [0038] 5. Текстура Текстуру оцінюють за шкалою від A до D, як зазначено нижче: A: Без сплавлень, знайдених у ворсистих волокнах, що покривають, лицьову поверхню структури основи; еквівалентний рівень ворсистій тканині без обробки нагріванням B: Несуттєво гірший в порівнянні з категорією A, але без сплавлень, знайдених у ворсистих волокнах, що покривають, лицьову поверхню структури основи; без проблем у практичному застосуванні C: Несуттєво грубий, з проблемами у практичному застосуванні (невдалий) D: Надзвичайно грубий, та непрактичний (невдалий) [0039] 1. Ворсисті волокна (1) Торгова назва "KANEKALON AH" (в подальшому, просто зазначаєтья як AH), вироблене Kaneka Corporation Волокно на акриловій основі (вінілхлорид-акрилонітрильне волокно), температура розм'якшення 180−190C, тонкість: 3,3 децитекс (в подальшому, зазначаєтья як дтекс). (2) Торгова назва "KANEKALON FHS" (в подальшому, просто зазначаєтья як FHS), вироблене Kaneka Corporation Волокно на акриловій основі (вінілхлорид-акрилонітрильне волокно), температура розм'якшення 180−190C, тонкість: 2,2 дтекс. (3) Торгова назва "KANEKALON RMK (801)” (в подальшому, просто зазначаєтья як RMK (801)), вироблене Kaneka Corporation Волокно на акриловій основі (вінілхлорид-акрилонітрильне волокно), температура розм'якшення 180−190C, тонкість: 12 дтекс. (4) Торгова назва "KANEKALON SL" (в подальшому, просто зазначаєтья як SL), вироблене Kaneka Corporation Волокно на акриловій основі (вінілхлорид-акрилонітрильне волокно), температура розм'якшення 180−190C, тонкість: 3,3 дтекс. (5) Торгова назва "K691", вироблене Exlan Co., Ltd. Акрилове волокно, температура розм'якшення 250−260C, тонкість: 3,3 дтекс. (6) Торгова назва "KANEKALON CC" (в подальшому, просто зазначаєтья як CC), вироблене Kaneka Corporation Волокно на акриловій основі (вінілхлорид-акрилонітрильне волокно), температура розм'якшення 180−190C, тонкість: 3,3 дтекс. (7) Торгова назва "KANEKALON fmu" (в подальшому, просто зазначаєтья як fmu), вироблене Kaneka Corporation Волокно на акриловій основі (вінілхлорид-акрилонітрильне волокно), температура розм'якшення 180−190C, тонкість: 1,5 дтекс. (8) Торгова назва "KANEKALON MS" (в подальшому, просто зазначаєтья як MS), вироблене Kaneka Corporation Волокно на акриловій основі (вінілхлорид-акрилонітрильне волокно), температура розм'якшення 180−190C, тонкість: 5,0 дтекс. (9) Торгова назва "KANEKALON MCS" (в подальшому, просто зазначаєтья як MCS), 7 UA 101779 C2 5 10 15 20 25 30 35 40 45 50 55 60 вироблене Kaneka Corporation Волокно на акриловій основі (вінілхлорид-акрилонітрильне волокно), температура розм'якшення 180−190C, тонкість: 2,2 дтекс. (10) Торгова назва "Tetoron SD", вироблене TEIJIN Поліефірне композитне волокно, температура розм'якшення 90−100C, тонкість: 4,4 дтекс. (11) Торгова назва "UNITIKA 1680", вироблене UNITIKA LTD. Поліефірне композитне волокно, температура розм'якшення 220C, тонкість: 3,3 дтекс. [0040] 2. Складове волокно структури основи (нитка основи) (1) Нитка з поліефірного волокна Використовують багатофіламентну нитку із загальною тонкістю 334 дтекс (нитка з волокна, що складається з двох філаментів, кожен філамент, який має тонкість 167 дтекс, складається з 50 поліефірних одинарних волокон). Температура розм'якшення становить 258C. (2) Бавовняна нитка Використовують бавовняну нитку, що складається з двох скручених ниток бавовни номером 40. Бавовна не має температури розм'якшення та розкладається при високій температурі. [0041] (Приклади виробництва 1−30) В прикладах виробництва 1−30, приклади виробництва 1, 7, 13, 19, 23 та 27 є порівняльними прикладами, та інші приклади виробництва є прикладами. Круглов'язальну машину (кругову в'язальну машину) використовують для виробництва штучного хутра. Визначені вище нитки з поліефірного волокна використовували як нитки основи. Ворсисті тканини з прикладів виробництва 1−30 в'язали шляхом додавання пасма ворсистого волокна (10−14 г/м), що складається з волокон на акриловій основі, відповідно до того як показано в таблиці 1 нижче. Число петель в петельному стовпчику структури основи становить 16−17/дюйм, та число петель в петельному ряді структури основи становило 22−33/дюйм. Інші умови показані в таблиці 1 нижче. Далі, зворотні поверхні ворсистої тканини просочували підкладочною смолою. Як підкладочну смолу використовували емульсійний співполімерний латекс, який, головним чином, складається з акрилового ефіру. Підкладочна смола представляла собою водний розчин (емульгований розчин) з латексом, концентрацією 40 мас. %. Ворсисті тканини з прикладів та ворсисті тканини з порівняльних прикладів просочували та закріплювали підкладочною смолою 2 2 з концентрацією твердої смоли 25 г/м та 50 г/м , відповідно, та потім сушили. Далі, ворсисті волокна лицьових поверхонь ворсистих тканин вирівнювали за допомогою полірування, причісування та стрижки. Зокрема, по-перше, їх двічі полірували при 155C, двічі причісували, полірували один раз при кожній з температур 150C, 145C, 130C та 120C, потім двічі стригли, і на останнє, двічі полірували при 100C. За виключенням ворсистих тканин з порівняльних прикладів, зворотні поверхні ворсистих тканин піддавали обробці контактним нагріванням/дією тиску, використовуючи гарячу плиту. Умови обробки контактним нагріванням/дією тиску показані в таблиці 1 нижче. [0042] Однакові ворсисті волокна та однакові нитки основи використовували в прикладах виробництва 1−6. Приклад виробництва 1 є порівняльним прикладом, в якому обробку контактним нагріванням/дією тиску не проводили. Приклади виробництва 2−6 є прикладами, в яких обробку контактним нагріванням/дією тиску виконували по-різному в кожному випадку. До того ж, однакові ворсисті волокна та однакові нитки основи використовували в прикладах виробництва 7−12. Приклад виробництва 7 є порівняльним прикладом, в якому обробку контактним нагріванням/дією тиску не проводили. Приклади виробництва 8−12 є прикладами, в яких обробку контактним нагріванням/дією тиску виконували по-різному в кожному випадку. До того ж, однакові ворсисті волокна та однакові нитки основи використовували в прикладах виробництва 13−18. Приклад виробництва 13 є порівняльним прикладом, в якому обробку контактним нагріванням/дією тиску не проводили. Приклади виробництва 14−18 є прикладами, в яких обробку контактним нагріванням/дією тиску виконували по-різному в кожному випадку. До того ж, однакові ворсисті волокна та однакові нитки основи використовували в прикладах виробництва 19−22. Приклад виробництва 19 є порівняльним прикладом, в якому обробку контактним нагріванням/дією тиску не проводили. Приклади виробництва 20−22 є прикладами, в яких обробку контактним нагріванням/дією тиску виконували по-різному в кожному випадку. До того ж, однакові ворсисті волокна та однакові нитки основи використовували в прикладах виробництва 23−26. Приклад виробництва 23 є порівняльним прикладом, в якому обробку контактним нагріванням/дією тиску не проводили. Приклади виробництва 24−26 є прикладами, в яких обробку контактним нагріванням/дією тиску виконували по-різному в кожному випадку. До того ж, однакові ворсисті волокна та однакові нитки основи використовували в прикладах виробництва 27−30. Приклад виробництва 27 є порівняльним прикладом, в якому обробку контактним нагріванням/дією тиску не проводили. Приклади виробництва 28−30 є прикладами, 8 UA 101779 C2 5 10 15 20 25 30 35 40 45 в яких обробку контактним нагріванням/дією тиску виконували по-різному в кожному випадку. [0043] (Приклади виробництва 31−40) Ворсисті тканини з прикладів виробництва 31−35 одержували тим же способом як і в прикладах виробництва 1−30, за виключенням того, що використовували пасма ворсистого волокна, що складаються з акрилових волокон, показані в таблиці 2 нижче, та обробку контактним нагріванням/дією тиску виконували за умов, показаних в таблиці 2 нижче. До того ж, ворсисті тканини з прикладів виробництва 36−40 одержували тим же способом як і в прикладах виробництва 1−30, за виключенням того, що використовували вищезазначені бавовняні нитки, як нитки основи, пасма ворсистого волокна, що складаються з акрилових волокон, показані в таблиці 2 нижче, та обробку контактним нагріванням/дією тиску виконували за умов, показаних в таблиці 2 нижче. Однакові ворсисті волокна та однакові нитки основи використовували в прикладах виробництва 31−35. Приклад виробництва 31 є порівняльним прикладом, в якому обробку контактним нагріванням/дією тиску не проводили. Приклади виробництва 32−34 є порівняльними прикладами, в яких обробку контактним нагріванням/дією тиску проводили при попередньо визначеній температурі нижчій, ніж температура розм'якшення ворсистих волокон. Приклад виробництва 35 є прикладом, в якому обробку контактним нагріванням/дією тиску проводили при попередньо визначеній температурі, що дорівнює або є вищою, ніж температура розм'якшення ворсистого волокна. До того ж, однакові ворсисті волокна та однакові нитки основи використовували в прикладах виробництва 36−40. Приклад виробництва 36 є порівняльним прикладом, в якому обробку контактним нагріванням/дією тиску не проводили. Приклади виробництва 37−40 є прикладами, в яких обробку контактним нагріванням/дією тиску виконували по-різному в кожному випадку. [0044] (Приклади виробництва 41−52) Ворсисті тканини з прикладів виробництва 41−52 одержували тим же способом як і в прикладах виробництва 1−30, за виключенням того, що використовували пасма ворсистого волокна, що складається зі змішаних волокон: волокон на акриловій основі та акрилових волокон, показаних в таблиці 3 нижче, та обробку контактним нагріванням/дією тиску виконували за умов, показаних в таблиці 3 нижче. Однакові ворсисті волокна та однакові нитки основи використовували в прикладах виробництва 41−44. Приклад виробництва 41 є порівняльним прикладом, в якому обробку контактнимнагріванням/дією тиску не проводили. Приклади виробництва 42−44 є прикладами, в яких обробку контактним нагріванням/дією тиску виконували по-різному в кожному випадку. До того ж, однакові ворсисті волокна та однакові нитки основи використовували в прикладах виробництва 45−48. Приклад виробництва 45 є порівняльним прикладом, в якому обробку контактним нагріванням/дією тиску не проводили. Приклади виробництва 46−48 є прикладами, в яких обробку контактним нагріванням/дією тиску виконували по-різному в кожному випадку. До того ж, однакові ворсисті волокна та однакові нитки основи використовували в прикладах виробництва 49−52. Приклад виробництва 49 є порівняльним прикладом, в якому обробку контактним нагріванням/дією тиску не проводили. Приклади виробництва 50−52 є прикладами, в яких обробку контактним нагріванням/дією тиску виконували по-різному в кожному випадку. В усіх прикладах обробки контактним нагріванням/дією тиску виконували при температурі, що дорівнює або є вищою, ніж температура розм'якшення волокон на акриловій основі, та нижчою, ніж температура розм'якшення акрилових волокон. [0045] Результати щодо кількості втрати ворсистого волокна, оцінки втрати ворсистого волокна, текстури та товщини ворсистих волокон, розташованих за межами ниток основи (в подальшому, також згадується просто як "товщина"), ворсистої тканини з прикладів виробництва 1−52 показані в таблицях 1−3 нижче. В таблицях 1−3, відмітка * показує порівняльний приклад (теж саме застосовується в таблицях 4−6). 9 UA 101779 C2 [0046] Таблиця 1 Приклад виробництва 1* 2 3 4 5 6 7* 8 9 10 11 12 13* 14 15 16 17 18 19* 20 21 22 23* 24 25 26 27* 28 29 30 Ворсисте волокно СпіввідноДовжина Довжина шення суміші розрізу (мм) ворсу (мм) (мас. %) Маса на одиницю 2 площі (г/м ) Вид Тонкість (дтекс) AH 3,3 38 100 20 492 AH 3,3 38 100 20 820 AH 3,3 38 100 20 1090 FHS RMK(801) 2,2 12 32 44 80 20 20 1080 SL RMK(801) 3,3 12 38 44 80 20 20 1130 AH RMK(801) 3,3 12 38 44 80 20 20 1080 Продовження таблиці 1 Обробка Кількість Оцінка контактним нагріванням/дією тиску втраченого Приклад втрат Товщина ворсистого Текстура виробництва Темпераворсистого (мкм) Час Тиск волокна 2 волокна тура (С) (секунда) ((кг*сила)/см ) 2 (г/м ) 1* 3,48 D A 326 2 180 5 0,07 0,58 B A 260 3 200 5 0,07 0,54 B A 210 4 200 2 0,07 0,55 B A 182 5 220 2 0,07 0,43 B A 83 6 240 2 0,07 0,38 B B 85 7* 1,64 D A 618 8 180 5 0,07 0,54 B A 272 9 200 5 0,07 0,05 A A 107 10 200 3 0,07 0,16 A A 96 11 220 3 0,07 0,06 A A 84 12 240 3 0,07 0,03 A B 73 10 UA 101779 C2 Продовження таблиці 1 Обробка Кількість Оцінка контактним нагріванням/дією тиску втраченого Приклад втрат Товщина ворсистого Текстура виробництва Темпераворсистого (мкм) Час Тиск волокна 2 волокна тура (С) (секунда) ((кг*сила)/см ) 2 (г/м ) 13* 2,13 D A 521 14 180 5 0,07 0,5 B A 250 15 200 5 0,07 0,26 A A 220 16 200 2 0,07 0,57 B A 198 17 220 2 0,07 0,42 B A 120 18 240 2 0,07 0,24 A A 111 19* 0,59 B A 378 20 180 5 0,07 0,42 B A 273 21 200 5 0,07 0,2 A A 229 22 220 5 0,07 0,15 A A 134 23* 0,84 C A 389 24 180 5 0,07 0,49 B A 252 25 200 5 0,07 0,37 B A 210 26 220 5 0,07 0,02 A A 178 27* 0,79 C A 442 28 180 5 0,07 0,51 B A 288 29 200 5 0,07 0,24 A A 295 30 220 5 0,07 0,06 A A 166 [0047] Таблиця 2 Приклад виробництва 31* 32 33 34 35 36* 37 38 39 40 Ворсисте волокно СпіввідноДовжина Довжина шення суміші розрізу (мм) ворсу (мм) (мас. %) Маса на одиницю 2 площі (г/м ) Вид Тонкість (дтекс) К691 3,3 51 100 24 860 К691 3,3 38 100 20 1130 5 Продовження таблиці 2 Обробка Кількість Оцінка контактним нагріванням/дією тиску втраченого Приклад втрат Товщина ворсистого Текстура виробництва Темпераворсистого (мкм) Час Тиск волокна 2 волокна тура (С) (секунда) ((кг*сила)/см ) 2 (г/м ) 31* 1,85 D A 606 32 200 5 0,07 1 С A 333 33 220 5 0,07 1,07 D A 367 34 240 5 0,07 1,26 D A 410 35 250 5 0,07 0,51 B В 203 36* 2,74 D A 503 11 UA 101779 C2 Продовження таблиці 2 Обробка Кількість Оцінка контактним нагріванням/дією тиску втраченого Приклад втрат Товщина ворсистого Текстура виробництва Темпераворсистого (мкм) Час Тиск волокна 2 волокна тура (С) (секунда) ((кг*сила)/см ) 2 (г/м ) 37 260 5 0,07 0,39 B В 205 38 280 5 0,07 0,21 A В 120 39 300 5 0,07 0,09 A В 118 40 320 5 0,07 0,09 A В 110 [0048] Таблиця 3 Приклад виробництва 41* 42 43 44 45* 46 47 48 49* 50 51 52 Ворсисте волокно СпіввідноДовжина Довжина шення суміші розрізу (мм) ворсу (мм) (мас. %) Маса на одиницю 2 площі (г/м ) Вид Тонкість (дтекс) АН К691 3,3 3,3 51 51 25 75 24 820 АН К691 3,3 3,3 51 51 50 50 24 900 АН К691 3,3 3,3 51 51 75 25 24 860 5 Продовження таблиці 3 Обробка Кількість Оцінка контактним нагріванням/дією тиску втраченого Приклад втрат Товщина ворсистого Текстура виробництва Темпераворсистого (мкм) Час Тиск волокна 2 волокна тура (С) (секунда) ((кг*сила)/см ) 2 (г/м ) 41* 1,18 D A 596 42 200 5 0,07 0,23 А A 234 43 220 5 0,07 0,4 B A 261 44 240 5 0,07 0,35 B A 169 45* 1,49 D A 594 46 200 5 0,07 0,14 А A 178 47 220 5 0,07 0,01 A A 159 48 240 5 0,07 0,05 A A 137 49* 1,36 D A 570 50 200 5 0,07 0,23 А A 160 51 220 5 0,07 0,09 A A 159 52 240 5 0,07 0,08 А В 108 10 [0049] На ФІГ. 5 показано фотографії (50-кратне збільшення) ворсистих тканин з прикладу виробництва 1 (порівняльний приклад), прикладу виробництва 5 (приклад), прикладу виробництва 7 (порівняльний приклад), прикладу виробництва 11 (приклад), прикладу виробництва 13 (порівняльний приклад) та прикладу виробництва 17 (приклад), одержані за допомогою скануючого електронного мікроскопу (СЕМ). На ФІГ. 5, зазначені числа 19a та 19b 12 UA 101779 C2 5 10 15 20 25 30 35 показують товщину ворсистих волокон, розташованих за межами ниток основи. На ФІГ. 5 крім того показано товщину та кількість втраченого ворсистого волокна. Як може бути видно з ФІГ. 5, шляхом проведення обробки контактним нагріванням/дією тиску, товщина ворсистих волокон, розташованих за межами складових волокон структури основи, була зменшена до частини товщини без обробки контактним нагріванням/дією тиску, та значно зменшилась кількість втраченого ворсистого волокна. [0050] До того ж, як можна побачити з результатів в таблицях 1−3, втрата ворсистого волокна була низькою та текстура була прийнятною для даних прикладів, за якими його піддавали обробці контактним нагріванням/дією тиску. В даних прикладах, щонайменше частина ворсистих волокон, розташованих за межами складових волокон структури основи, є сплавленими та з'єднаними під тиском шляхом обробки контактним нагріванням/дією тиску при температурі, що дорівнює або є вищою, ніж температура розм'якшення ворсистих волокон, та нижчою, ніж температура розм'якшення складових волокон структури основи. До того ж, стосовно прикладів, в яких товщина сплавлених та з'єднаних під тиском ворсистих волокон, розташованих за межами ниток основи, становила 300 мкм або менше, втрата ворсистого волокна була низькою та текстура прийнятною. До речі, з СЕМ фотографій (50-кратне збільшення), таких як ті, що показані на ФІГ. 5, може бути підтверджено, що, щонайменше частина ворсистих волокон, розташованих за межами ниток основи, була сплавленою та з'єднаною під тиском. [0051] До того ж, співвідношення між товщиною ворсистих волокон, розташованих за межами ниток основи, та втратою ворсистого волокна, підсумовано з результатів в таблицях 1−3, та показано на графіку на ФІГ. 6. Як можна побачити з ФІГ. 6, кількість втраченого ворсистого волокна значно зменшується, коли товщина ворсистих волокон, розташованих за межами ниток основи, становить 300 мкм або менше. [0052] (Приклад виробництва 53) Ворсистий матеріал з приклад виробництва 53 одержували тим самим способом, як і в прикладі виробництва 26, за виключенням того, що ворсистий матеріал не просочували підкладочною смолою. Результати щодо кількості втраченого ворсистого волокна, оцінки втрати ворсистого волокна, текстури, товщини, тощо, ворсистого матеріалу з прикладу виробництва 53 показані в таблиці 4 нижче. Результати з прикладу виробництва 23 (порівняльний приклад) також показані в таблиці 4. Порівняння між прикладом виробництва 23 (порівняльний приклад) та прикладом виробництва 53 (приклад) демонструє, що, навіть без просочування підкладочною смолою, кількість втраченого ворсистого волокна значно зменшилась. Іншими словами, проведення тільки обробки контактним нагріванням/дією тиску зі зворотної поверхні структури основи значно зменшує кількість втраченого ворсистого волокна. [0053] Таблиця 4 Приклад виробництва Вид Тонкість (дтекс) 23* 53 SL RMK(801) 3,3 12 Ворсисте волокно СпіввідноДовжина Довжина шення суміші розрізу (мм) ворсу (мм) (мас. %) 38 80 20 44 20 Маса на одиницю 2 площі (г/м ) 1130 Продовження таблиці 4 Обробка Кількість Оцінка контактним нагріванням/дією тиску втраченого Приклад втрат Товщина ворсистого Текстура виробництва Темпераворсистого (мкм) Час Тиск волокна 2 волокна тура (С) (секунда) ((кг*сила)/см ) 2 (г/м ) 23* 8,84 D A 652 53 220 5 0,07 0,45 B A 212 40 [0054] (Приклади виробництва 54−55) Ворсисті тканини з прикладів виробництва 54−55 одержують тим самим способом, як і загальний спосіб виробництва горжеточного ворсу, використовуючи вище зазначені нитки з поліефірного волокна, як нитки основи, та ворсисті 13 UA 101779 C2 5 10 волокна, що складаються зі змішаних волокон - волокон на акриловій основі, представлених в таблиці 5 нижче. Умови обробки контактним нагріванням/дією тиску зворотної поверхні структури основи горжеточного ворсу, а також результати щодо кількості втраченого ворсистого волокна, оцінки втрат ворсистого волокна, текстури, товщини, тощо, показані в таблиці 5 нижче. Однакові ворсисті волокна та однакові нитки основи використовували в прикладах виробництва 54−55. Приклад виробництва 54 є порівняльним прикладом, в якому обробку контактним нагріванням/дією тиску не проводили. Приклад виробництва 55 є прикладом, в якому проводили обробку контактним нагріванням/дією тиску. [0055] Таблиця 5 Приклад виробництва 54* 55 Вид Тонкість (дтекс) CC FHS MS MCS 3,3 1,5 5 2,2 Ворсисте волокно СпіввідноДовжина Довжина шення суміші розрізу (мм) ворсу (мм) (мас. %) 127 15 82~121 15 15 127 40 82~121 30 Маса на одиницю 2 площі (г/м ) 1100 Продовження таблиці 5 Обробка Кількість Оцінка контактним нагріванням/дією тиску втраченого Приклад втрат Товщина ворсистого Текстура виробництва Темпераворсистого (мкм) Час Тиск волокна 2 волокна (секунда) ((кг*сила)/см ) тура (С) 2 (г/м ) 54* 0,29 A A 217 220 5 0,07 0,05 A A 72 55 15 20 25 [0056] Як видно з таблиці 5, так як горжеточну ворсу в'яжуть з шерстяних ниток, товщина є малою за природою та кількість втраченого ворсистого волокна є низькою. Шляхом проведення обробки контактним нагріванням/дією тиску товщина далі зменшувалася та кількість втраченого ворсистого волокна мала тенденцію до подальшого зменшення. До тогож, всі приклади виробництва, за виключенням прикладів виробництва 54 та 55 є прикладами виробництва високого ворсу. [0057] (Приклади виробництва 56−59) Ворсисті тканини з прикладів виробництва 56−59 одержували тим самим способом, як і в прикладі виробництва 16, за виключенням того, що зазначені вище нитки з поліефірного волокна використовували як нитки основи, використовували ворсисті волокна, представлені в таблиці 6 нижче, та обробку контактним нагріванням/дією тиску проводили, використовуючи процес ний пристрій, зображений на ФІГ. 4 за умов, представлений в таблиці 6 нижче. Умови обробки контактним нагріванням/дією тиску, а також результати щодо кількості втраченого ворсистого волокна, оцінки втрат ворсистого волокна, текстури, товщини, тощо, показані в таблиці 6 нижче. Результати з прикладу виробництва 13 також наведені в таблиці 6. 30 14 UA 101779 C2 [0058] Таблиця 6 Приклад виробництва 13* 56 57 58 59 Вид Тонкість (дтекс) AH 3,3 Ворсисте волокно СпіввідноДовжина Довжина шення суміші розрізу (мм) ворсу (мм) (мас. %) 38 100 20 Маса на одиницю 2 площі (г/м ) 1090 Продовження таблиці 6 Обробка Кількість Оцінка контактним нагріванням/дією тиску втраченого Приклад втрат Товщина ворсистого Текстура виробництва Темпераворсистого (мкм) Час Тиск волокна 2 волокна тура (С) (секунда) ((кг*сила)/см ) 2 (г/м ) 13* 2,13 D A 521 56 220 6 0,07 0,52 B A 203 57 220 6 1 0,26 А A 163 58 220 6 5 0,12 А A 123 59 220 6 10 0,03 А В 97 5 10 15 20 [0059] Як можна побачити з результатів в таблиці 6, коли тиск зростає при обробці контактним нагріванням/дією тиску, ефект запобігання втраті ворсистого волокна має тенденцію до зростання в той час як текстура погіршується. Як ефект запобігання втраті ворсистого волокна так і текстура стають відмінними, коли тиск при обробці контактним нагріванням/дією 2 тиску знаходиться в діапазоні від 0,01 до 100 (кг*сила)/см . [0060] (Приклади виробництва 60−95) Ворсисті тканини з прикладів виробництва 60−95 одержували тим самим способом як і в приклади виробництва 1−30, за виключенням того, що нитки з поліефірного волокна використовували як нитки основи, низькоплавкі поліефірні волокна або змішані волокна з низькоплавких поліефірних волокон та акрилових волокон, представлені в таблиці 7 нижче, використовували як ворсисті волокна, та обробку контактним нагріванням/дією тиску проводили за умов, вказаних в таблиці 7 нижче. Умови обробки контактним нагріванням/дією тиску, а також результати щодо кількості втраченого ворсистого волокна, оцінки втрат ворсистого волокна, текстури, товщини, тощо, представлені в таблиці 7 нижче. Всі приклади виробництва 60−95 є порівняльними прикладами. [0061] Таблиця 7 Приклад виробництва 60 61 62 63 64 65 Вид Тонкість (дтекс) Tetoron SD K691 4,4 3,3 Ворсисте волокно СпіввідноДовжина Довжина шення суміші розрізу (мм) ворсу (мм) (мас. %) 51 51 15 5 95 20 Маса на одиницю 2 площі (г/м ) 970 UA 101779 C2 Продовження таблиці 7 Приклад виробництва 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 Ворсисте волокно СпіввідноДовжина Довжина шення суміші розрізу (мм) ворсу (мм) (мас. %) Маса на одиницю 2 площі (г/м ) Вид Тонкість (дтекс) Tetoron SD K691 4,4 3,3 51 51 15 85 20 930 Tetoron SD K691 4,4 3,3 51 51 25 75 20 920 Tetoron SD K691 4,4 3,3 51 51 50 50 20 880 Tetoron SD K691 4,4 3,3 51 51 72 25 20 870 Tetoron SD 4,4 51 100 20 930 Продовження таблиці 7 Обробка Кількість Оцінка контактним нагріванням/дією тиску втраченого Приклад втрат Товщина ворсистого Текстура виробництва Темпераворсистого (мкм) Час Тиск волокна 2 волокна тура (С) (секунда) ((кг*сила)/см ) 2 (г/м ) 60 2,02 D A 520 61 90 5 0,07 1,95 D A 480 62 130 5 0,07 1,75 D A 450 63 150 5 0,07 1,85 D A 425 64 180 5 0,07 1,26 D A 362 65 200 5 0,07 1,10 D A 341 66 2,26 D B 498 67 90 5 0,07 1,85 D B 472 68 130 5 0,07 1,95 D B 422 69 150 5 0,07 1,65 D B 352 70 180 5 0,07 1,32 D B 353 71 200 5 0,07 1,12 D B 333 72 2,95 D C 450 16 UA 101779 C2 Продовження таблиці 7 Обробка Кількість Оцінка контактним нагріванням/дією тиску втраченого Приклад втрат Товщина ворсистого Текстура виробництва Темпераворсистого (мкм) Час Тиск волокна 2 волокна тура (С) (секунда) ((кг*сила)/см ) 2 (г/м ) 73 90 5 0,07 1,48 D C 400 74 110 5 0,07 2,04 D C 350 75 130 5 0,07 2,03 D C 356 76 150 5 0,07 1,48 D C 330 77 180 5 0,07 0,23 A C 250 78 200 5 0,07 0,18 A C 120 79 2,16 D D 425 80 90 5 0,07 1,21 D D 350 81 110 5 0,07 1,28 D D 332 82 130 5 0,07 1,05 D D 340 83 150 5 0,07 0,57 B D 286 84 180 5 0,07 0,16 A D 230 85 200 5 0,07 0,14 A D 205 86 1,73 D D 430 87 90 5 0,07 1,55 D D 362 88 110 5 0,07 1,06 D D 322 89 130 5 0,07 0,55 B D 215 90 150 5 0,07 0,30 A D 150 91 1,01 D D 360 92 90 5 0,07 0,95 C D 355 93 110 5 0,07 0,55 B D 215 94 130 5 0,07 0,27 A D 136 95 150 5 0,07 0,20 A D 123 5 10 15 20 [0062] Як можна побачити з таблиці 7, коли вміст низькоплавких поліефірних волокон "Tetoron SD" у ворсистому волокні становить менше ніж 25 мас. %, не може бути одержаний ефект запобігання втрати ворсистого волокна, навіть якщо проводять обробку контактним нагріванням/дією тиску при температурі, що дорівнює або є вищою, ніж температура розм'якшення низькоплавких поліефірних волокон, та нижчою, ніж температура розм'якшення акрилових волокон. До того ж, коли вміст низькоплавких поліефірних волокон "Tetoron SD" у ворсистих волокнах перевищує 25 мас. %, втрата ворсистого волокна має тенденцію подавлятися, коли температура обробки контактним нагріванням/дією тиску зростає, але текстура погіршується. До того ж, коли низькоплавкі поліефірні волокна "Tetoron SD" містяться у ворсистому волокні, низькоплавкі поліефірні волокна плавляться протягом процесу полірування під час виробництва ворсистого матеріалу, одержуючи в результаті неприйнятний зовнішній вигляд. [0063] (Приклади виробництва 96−107) Ворсисті тканини з прикладів виробництва 96−107 одержували тим самим способом як і в прикладах виробництва 1−30, за виключенням того, що нитки з поліефірного волокна використовували як нитки основи, низькоплавкі поліефірні волокна або змішані волокна з низькоплавких поліефірних волокон та акрилових волокон, показаних в таблиці 8 нижче, використовували як ворсисті волокна, та обробку контактним нагріванням/дією тиску проводили за умов, зазначених в таблиці 8 нижче. Умови обробки контактним нагріванням/дією тиску, а також результати щодо кількості втраченого ворсистого волокна, оцінки втрат ворсистого волокна, текстури, товщини, тощо, показані в таблиці 8 нижче. Всі приклади виробництва 96−107 є порівняльними прикладами. 25 17 UA 101779 C2 [0064] Таблиця 8 Приклад виробництва 96 97 98 99 100 101 102 103 104 105 106 107 Ворсисте волокно СпіввідноДовжина Довжина шення суміші розрізу (мм) ворсу (мм) (мас. %) Маса на одиницю 2 площі (г/м ) Вид Тонкість (дтекс) UNITIKA 1680 K691 3,3 3,3 64 38 5 95 20 904 UNITIKA 1680 K691 3,3 3,3 64 38 10 90 20 853 UNITIKA 1680 K691 3,3 3,3 64 38 15 85 20 848 UNITIKA 1680 K691 3,3 3,3 64 385 95 20 80 20 818 Продовження таблиці 8 Обробка Кількість Оцінка контактним нагріванням/дією тиску втраченого Приклад втрат Товщина ворсистого Текстура виробництва Темпераворсистого (мкм) Час Тиск волокна 2 волокна тура (С) (секунда) ((кг*сила)/см ) 2 (г/м ) 96 2,18 D В 583 97 200 5 0,07 1,43 D В 472 98 240 5 0,07 1,11 D B 433 99 2,15 D В 650 100 200 5 0,07 1,26 D В 452 101 240 5 0,07 0,85 С B 432 102 1,84 D В 623 103 200 5 0,07 1,39 D В 423 104 240 5 0,07 0,72 С B 376 105 1,85 D С 550 106 200 5 0,07 1,3 D С 426 107 240 5 0,07 0,65 С С 382 5 10 15 20 [0065] Як можна побачити з таблиці 8, коли вміст низькоплавких поліефірних волокон "UNITIKA 1680" у ворсистих волокнах становить 20 мас. % або менше, одержують незначний ефект запобігання втрати ворсистого волокна, навіть якщо обробку контактним нагріванням/дією тиску проводять при температурі, що дорівнює або є вищою, ніж температура розм'якшення низькоплавких поліефірних волокон, та нижчою, ніж температура розм'якшення акрилових волокон. [0066] (Приклад виробництва 108) Хоча ворсистий матеріал з прикладу виробництва 108 намагалися одержати, використовуючи нитки з поліефірного волокна, як нитки основи, та змішані волокна з низькоплавких поліефірних волокон "UNITIKA 1680" та акрилових волокон "K691", як ворсисті волокна з вмістом низькоплавких поліефірних волокон "UNITIKA 1680" перевищуючим 20 мас. %, вони не змогли перетворитися у ворсистий матеріал. Причиною цього може бути наступне. Коли порівнювати акрилові волокна та волокна на акриловій основі з низькоплавким поліефірним волокном "UNITIKA 1680", яке має сильну еластичність (тобто, еластичність штапельних волокон є сильною), має сильну хвилястість та є об'ємним, та вони є складними, щоб бути перетвореними у ворсистий матеріал, коли вміст низькоплавких поліефірних волокон "UNITIKA 1680" у ворсистих волокнах перевищує 20 мас. %. До того ж, якщо хвилястості низькоплавких поліефірних волокон "UNITIKA 1680" не вирівнюються в процесі полірування, то 18 UA 101779 C2 5 10 15 20 виникають проблеми високої стійкості, виникнення вузлів, тощо, в наступних процесах причісування, якщо вміст низькоплавких поліефірних волокон "UNITIKA 1680" у ворсистих волокнах перевищує 20 мас. %, то в результаті одержують недостатнє перетворення у ворсистий матеріал. Промислова придатність [0067] Представлений винахід передбачає ворсистий матеріал, в якому запобігають випадінню ворсистих волокон, в той же час, який має відмінну текстуру, та може бути застосований до загальних ворсистих матеріалів, таких як штучні хутра, горжеточний ворс, автомобільні оббивки та килими. Опис посилань на цифри [0068] 1, 21, 31 нитка основи 2, 22, 32 ворсисте волокно 3 ворс, що покриває 4 сплавлена частина 5, 25, 35 ворсистий матеріал 10 процесний пристрій 11 вал нагрівання 12 гумовий вал охолодження 13,14 металевий вал охолодження 15 направляючий вал 16,17 контейнер 18 необроблений ворсистий матеріал 18a лицьова поверхня необробленого ворсистого матеріалу 18b зворотна поверхня необробленого ворсистого матеріалу 25 ФОРМУЛА ВИНАХОДУ 30 35 40 45 50 55 60 1. Ворсистий матеріал, що містить: структуру основи та ворсисті волокна, які переплетені з нитками основи, що становлять структуру основи, та покривають лицьову поверхню структури основи, де ворсисті волокна містять щонайменше один вибраний з групи, що складається з акрилових волокон та волокон на акриловій основі, та мають температуру розм'якшення нижчу, ніж температура розм'якшення волокон, що становлять структуру основи, і де серед ворсистих волокон, переплетених з нитками основи, що становлять структуру основи щонайменше частина ворсистих волокон, розташована за межами ниток основи, що становлять структуру основи, є сплавленою, але ворсисті волокна, що покривають лицьову поверхню структури основи, не є сплавленими. 2. Ворсистий матеріал відповідно до пункту 1, де сплавлені ворсисті волокна, розташовані за межами ниток основи, що становлять структуру основи, є з'єднані під тиском, і товщина сплавлених та з'єднаних під тиском ворсистих волокон, розташованих за межами ниток основи, що становлять структуру основи, становить 300 мкм або менше. 3. Ворсистий матеріал відповідно до пункту 1 або 2, в якому запобігають випадінню ворсистих волокон. 4. Ворсистий матеріал відповідно до будь-якого одного з пунктів 1-3, де зворотна поверхня ворсистого матеріалу є просоченою підкладочною смолою. 5. Ворсистий матеріал відповідно до будь-якого одного з пунктів 1-4, де ворсистий матеріал є високоворсистим матеріалом або горжеточним ворсистим матеріалом. 6. Спосіб виробництва ворсистого матеріалу, що містить структуру основи, та ворсистих волокон, які є переплетеними з нитками основи, що становлять структуру основи, та покривають лицьову поверхню структуру основи, де ворсисті волокна містять щонайменше одне вибране з групи, що складається з акрилових волокон та волокон на акриловій основі, та має температуру розм'якшення нижчу, ніж температура розм'якшення волокон, що становлять структуру основи, та проводять контактне нагрівання/дію тиску при температурі, що дорівнює або є вищою, ніж температура розм'якшення ворсистих волокон, та нижчою, ніж температура розм'якшення волокон, що становлять структуру основи, зі зворотного боку поверхні структури основи, тому серед ворсистих волокон, переплетених з нитками основи, що становлять структуру основи щонайменше частина ворсистих волокон, розташованих за межами ниток основи, що становлять структуру основи, є сплавленими, але ворсисті волокна, що покривають лицьову поверхню структури основи, не є сплавленими. 7. Спосіб виробництва ворсистого матеріалу відповідно до пункту 6, в якому контактне нагрівання/дію тиску проводять за допомогою вала нагрівання або гарячої плити. 19 UA 101779 C2 5 10 8. Спосіб виробництва ворсистого матеріалу відповідно до пункту 6 або 7, в якому, під час та/або після контактного нагрівання/дії тиску, що виконують зі зворотного боку поверхні структури основи, її бік з покритими ворсистими волокнами охолоджують. 9. Спосіб виробництва ворсистого матеріалу відповідно до будь-якого одного з пунктів 6-8, в якому, після контактного нагрівання/дії тиску, що проводять зі зворотного боку поверхні структури основи, проводять охолодження зі зворотного боку поверхні структури основи. 10. Спосіб виробництва ворсистого матеріалу відповідно до будь-якого одного з пунктів 6-9, в якому, після того як зворотну поверхню ворсистого матеріалу просочують підкладочною смолою та ворсисті волокна розвертають та вирівнюють, проводять контактне нагрівання/дію тиску зі зворотного боку поверхні структури основи. 20 UA 101779 C2 21 UA 101779 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 22

ДивитисяДодаткова інформація

Назва патенту англійськоюPile d fabric and method for its production

Автори англійськоюNishida, Sohei, Miyoshi, Masaaki, Kusunoki, Kazuya, Tokumoto, Hiroyuki

Назва патенту російськоюВорсистый материал и способ его производства

Автори російськоюНисида Сохеи, Мийоси Масааки, Кусуноки Казуя, Токумото Хироюки

МПК / Мітки

МПК: D04B 1/16

Мітки: спосіб, матеріал, ворсистий, виробництва

Код посилання

<a href="https://ua.patents.su/24-101779-vorsistijj-material-ta-sposib-jjogo-virobnictva.html" target="_blank" rel="follow" title="База патентів України">Ворсистий матеріал та спосіб його виробництва</a>

Попередній патент: Фотонапівпровідникове середовище для реєстрації оптичних голограм

Наступний патент: Спосіб вилучення золота з мідьвмісних сульфідних концентратів

Випадковий патент: Спосіб одержання низьколужного спецглинозему