Спосіб дегідратації етанолу до етилену з низькою витратою енергії

Номер патенту: 111217

Опубліковано: 11.04.2016

Автори: Купар Венсан, Гонсалес Пенас Елена, Вермейрен Вальтер, Туше Наташа, Міну Дельфін, де Смедт Філіп, Флерьє Стефані, Адам Сенді

Формула / Реферат

1. Спосіб дегідратації етанолової сировини до етилену, що включає:

a) випарювання вказаної етанолової сировини у суміші щонайменше з частиною потоку очищеної води, рециркульованого зі стадії f), у теплообміннику за допомогою теплообміну з потоком, що виходить з останнього реактора, при цьому вказану етанолову сировину у суміші з щонайменше частиною вказаного рециркульованого потоку очищеної води подають на вказану стадію випарювання під тиском від 0,1 до 0,4 МПа,

b) стиснення вказаної випареної етанолової сировини у суміші з щонайменше частиною потоку очищеної води, рециркульованого зі стадії f), у компресорі,

c) введення випареної і заздалегідь стиснутої етанолової сировини у суміші з щонайменше частиною потоку очищеної води, рециркульованого зі стадії f), при температурі входу від 350 до 500 °C і тиску входу від 0,2 до 1,3 МПа щонайменше в один реактор, який працює в адіабатичному режимі, що містить щонайменше один каталізатор дегідратації, де відбувається реакція дегідратації,

d) розділення потоку, що виходить з останнього реактора, який працює в адіабатичному режимі, зі стадії с), на потік, що містить етилен, під тиском нижче 1 МПа, і потік, що містить воду,

e) очищення щонайменше частини потоку, що містить воду, зі стадії d), і розділення щонайменше одного потоку очищеної води і щонайменше одного потоку неперетвореного етанолу,

f) рециркуляцію щонайменше частини потоку очищеної води зі стадії e) на стадію а).

2. Спосіб за п. 1, в якому вказана етанолова сировина одержана з біомаси.

3. Спосіб за будь-яким з пп. 1 або 2, в якому вказану етанолову сировину заздалегідь обробляють до стадії її випарювання.

4. Спосіб за будь-яким з пп. 1-3, в якому щонайменше один потік етанолу, що не вступив у реакцію, що виходить зі стадії очищення e) потоку, що містить воду, також вводять у теплообмінник на стадії випарювання а).

5. Спосіб за будь-яким з пп. 1-4, в якому вказану етанолову сировину у суміші з щонайменше частиною потоку очищеної води, рециркульованого зі стадії f), вводять на стадію випарювання а) під тиском, який нижче тиску потоку на виході з останнього реактора.

6. Спосіб за будь-яким з пп. 1-5, в якому тиск випареної етанолової сировини у суміші з щонайменше частиною потоку очищеної води, рециркульованого зі стадії f), після закінчення стадії b) стиснення переважно складає від 0,2 до 1,3 МПа.

7. Спосіб за будь-яким з пп. 1-6, в якому вказану етанолову сировину у суміші з щонайменше частиною потоку очищеної води, рециркульованого зі стадії f), випарену і стиснуту після стадії стиснення b), нагрівають у рекуперативному теплообміннику типу газ-газ потоком, що виходить з останнього реактора, який працює в адіабатичному режимі, стадії с).

8. Спосіб за будь-яким з пп. 1-7, в якому температура потоку, що виходить з останнього реактора, що працює в адіабатичному режимі, стадії с), на виході з останнього реактора, що працює в адіабатичному режимі, стадії с) складає від 270 до 420 °C.

9. Спосіб за будь-яким з пп. 1-8, в якому тиск потоку на виході з останнього реактора, що працює в адіабатичному режимі, стадії с) складає від 0,1 до 1,1 МПа.

10. Спосіб за будь-яким з пп. 1-9, в якому потік, що виходить з останнього реактора, що працює в адіабатичному режимі, стадії с), не рециркулюють на стадію с) щонайменше в один реактор, який працює в адіабатичному режимі.

11. Спосіб за будь-яким з пп. 1-10, в якому стадія с), на якій відбувається реакція дегідратації, здійснюється в одному або двох реакторах.

12. Спосіб за будь-яким з пп. 1-11, в якому вказаний каталізатор дегідратації, що використовується на стадії с), є аморфним кислотним каталізатором або цеолітним кислотним каталізатором.

13. Спосіб за будь-яким з пп. 1-12, в якому щонайменше частину вказаного потоку етанолу, що не вступив у реакцію, що виходить зі стадії очищення e) потоку, що містить воду, рециркулюють і змішують з етаноловою сировиною перед стадією а) випарювання вказаної сировини.

14. Спосіб за будь-яким з пп. 1-13, в якому вказана водна етанолова сировина є концентрованою.

15. Спосіб за п. 14, в якому вказана концентрована етанолова сировина має вміст етанолу від 35 до 99,9 % мас.

16. Спосіб за п. 15, в якому вказана концентрована етанолова сировина має вміст етанолу від 35 до 96 % мас.

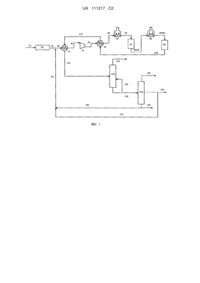

Текст

Реферат: Винахід стосується способу дегідратації етанолової сировини до етилену, що включає випарювання вказаної етанолової сировини у суміші з щонайменше частиною потоку очищеної води, рециркульованого зі стадії f), у теплообміннику за допомогою теплообміну з потоком, що виходить з останнього реактора, при цьому вказану суміш подають на вказану стадію випарювання під тиском від 0,1 до 0,4 МПа, стиснення випареної суміші у компресорі, введення випареної і стиснутої суміші при температурі входу від 350 до 500 °C, і тиску входу від 0,2 до 1,3 МПа щонайменше в один реактор, що працює в адіабатичному режимі, який містить щонайменше один каталізатор дегідратації і в якому відбувається реакція дегідратації, розділення потоку, що виходить з останнього реактора, що працює в адіабатичному режимі, стадії с), на потік, що містить етилен, під тиском нижче 1 МПа, і потік, що містить воду, очищення щонайменше частини потоку, що містить воду, зі стадії d), і розділення щонайменше одного потоку очищеної води і щонайменше одного потоку не перетвореного етанолу, рециркуляція щонайменше частини потоку очищеної води зі стадії e) на стадію а). UA 111217 C2 (12) UA 111217 C2 UA 111217 C2 5 10 15 20 25 30 35 40 45 50 55 ОПИС Галузь, до якої належить винахід Даний винахід стосується способу перетворення етанолу в етилен і, зокрема, способу дегідратації етанолу. Попередній рівень техніки Реакція дегідратації етанолу до етилену відома у подробицях, починаючи з кінця XIX століття. Відомо, що згадана вище реакція є високо ендотермічною, рівноважною, причому рівновага зміщена у бік утворення етилену тільки при високій температурі. Зниження температури, при якому має місце повне перетворення вихідного етанолу, становить 380 °C. Традиційно у даних процесах використовують кислотний монофункціональний каталізатор. Гамма-глинозем є найчастіше використовуваним. "The Deshydration of Alcohols over Alumina. I: The reaction scheme", H. Knözinger, R.Köhne, Journal of Catalysis (1966), 5, 264-270 вважається найбільш повною публікацією з дегідратації спиртів, у тому числі етанолу. Для дегідратації спиртів також використовують як каталізатори цеоліти, зокрема ZSM-5, починаючи з 1980-х років, як, наприклад, у "Reactions of ethanol over ZSM-5", S.N. Chaudhuri & al., Journal of Molecular Catalysis 62:289-295 (1990). У патенті US 4232179 описаний спосіб дегідратації етанолу до етилену, в якому тепло, необхідне для реакції, підводять у реактор з використанням теплоносія у суміші з сировиною. Теплоносій являє собою або водяну пару із зовнішнього джерела, або інший зовнішній потік, який отримують при реалізації способу, або рецикл частини потоку з реактора дегідратації, який являє собою отриманий етилен. Введення суміші сировини з вказаним теплоносієм забезпечує нагрівання, необхідне для підтримки температури каталітичного шару на рівні, що відповідає необхідним ступеням перетворення. У випадку, якщо теплоносій являє собою рідину з реактора дегідратації, необхідний компресор для рециркуляції вказаного потоку. Однак, рециркуляція етилену, отриманого у результаті реакції, негативно позначається на процесі, оскільки введення етилену змінює рівновагу реакції дегідратації. Крім того, етилен бере участь у вторинних реакціях олігомеризації, перенесення водню і диспропорціонування олефінів, які є реакціями порядку, більш високого, ніж 0, відповідно до закону діючих мас. Підвищення концентрації етилену на початку реакції прискорює утворення вторинних продуктів, що приводить до значної втрати етилену, що виражається у зниженні селективності процесу. У заявці на патент WO2007/134415 А2 описаний спосіб дегідратації етанолу до етилену, вдосконалений у порівнянні зі способом з патенту US4232179, що дозволяє знизити капіталовкладення за рахунок зменшення кількості обладнання і зниження експлуатаційних витрат за рахунок невикористання водяної пари, що подається ззовні. У цьому способі щонайменше частину потоку з реактора дегідратації (суміш отриманого етилену і водяної пари) і перегріту водяну пару, отриману з води, що є продуктом дегідратації етанолу і конденсована у реакторі, використовують як теплоносій і подають у реактор дегідратації у суміші з етанолом. До того ж, у вказаній заявці на патент не говориться про тиск, якого треба дотримуватися при взаємодії етанолової сировини і рідкого потоку для досягнення максимального теплообміну. У патенті US 4396789 описаний спосіб дегідратації етанолу до етилену, в якому етанол і водяну пару, що використовується як теплоносій, подають у перший реактор при температурі від 400 до 520 °C і високому тиску від 20 до 40 атмосфер таким чином, що потік, який отримують у ході реакції дегідратації, виводять з останнього реактора під тиском більше 18 атмосфер, при цьому вказаний продукт реакції, тобто етилен, можуть піддавати кінцевій перегонці при зниженій температурі без проміжної стадії компресії. Вказаний спосіб відрізняється також теплообміном між вказаним продуктом реакції дегідратації і сировиною, введеною у перший реактор, причому вказаний продукт реакції використовують для випарювання сировини, що подається у перший реактор. Етанол, що не вступив у реакцію, щонайменше частину води, яка утворилася у ході здійснення способу, і воду, введену для кінцевого промивання газів, повторно використовують для забезпечення повної конверсії етанолу. Метою винаходу є спосіб дегідратації етанолу до етилену, в якому сировину вводять на стадії а) випарювання сировини під тиском, який нижче тиску реакції, таким чином, що вказаний спосіб не потребує ніякого теплоносія, що є зовнішнім по відношенню до способу. Зокрема, сировину вводять на стадії а) випарювання сировини під тиском, нижче тиску потоку на виході з останнього реактора, таким чином, щоб здійснити максимальний теплообмін між сировиною і потоком, що виходить з останнього реактора, тобто для дотримання балансу між значеннями ентальпії випарювання сировини і ентальпії конденсації вказаного потоку. Іншим об'єктом винаходу є спосіб дегідратації етанолу до етилену високої чистоти, причому вказаний спосіб забезпечує підвищення селективності по етилену з більш низьким значенням 1 UA 111217 C2 5 10 15 20 25 30 35 40 45 50 55 60 питомої витрати сировини на тонну отриманого етилену, у порівнянні зі способами, відомими з рівня техніки. Короткий опис винаходу Винахід стосується способу дегідратації етанолової сировини до етилену, що включає: а) випарювання вказаної етанолової сировини у суміші щонайменше з частиною потоку очищеної води, рециркульованого зі стадії f), у теплообміннику за допомогою теплообміну з потоком, що виходить з останнього реактора, при цьому вказану етанолову сировину у суміші щонайменше з частиною вказаного потоку очищеної води подають на вказану стадію випарювання під тиском від 0,1 до 0,4 МПа, b) стиснення вказаної пароподібної сировини у компресорі, с) введення вказаної пароподібної і стиснутої сировини при температурі на вході, що складає від 350 до 500 °C, і тиску на вході від 0,2 до 1,3 МПа у щонайменше один реактор, що працює в адіабатичному режимі, який містить щонайменше один каталізатор дегідратації і в якому відбувається реакція дегідратації, d) розділення потоку, що виходить з останнього реактора, що працює в адіабатичному режимі, зі стадії с), на потік, що містить етилен, який знаходиться під тиском нижче 1 МПа, і потік, що містить воду, е) очищення щонайменше частини потоку, що містить воду, зі стадії d), і розділення щонайменше одного потоку очищеної води і щонайменше одного потоку не перетвореного етанолу, f) рециркуляція щонайменше частини потоку очищеної води зі стадії е) на стадію а). Перевагою даного винаходу у порівнянні зі способами з попереднього рівня техніки є максимальний теплообмін між сировиною і потоком, що виходить з останнього реактора, тобто як баланс значень ентальпії випарювання сировини і більшої частини ентальпії конденсації вказаного потоку за рахунок подачі сировини на стадію а) випарювання під тиском, нижче тиску потоку на виході з останнього реактора. Опис винаходу Етанолова сировина, що підлягає обробці за способом за винаходом, може бути отримана синтезом спирту з викопної сировини, такої як, наприклад, вугілля, природний газ або вуглецеві відходи. Можна також використовувати сировину не з викопних джерел. Переважно етанолова сировина, що підлягає обробці способом за винаходом, є етаноловою сировиною, отриманою з відновлюваного джерела, отриманого з біомаси і часто називаного "біоетанолом". Вказана етанолова сировина являє собою сировину, отриману біологічним методом, переважно шляхом ферментації цукрів, отриманих, наприклад, з культур цукрових рослин, таких як цукрова тростина (тростинний цукор, глюкоза, фруктоза і сахароза), буряк або рослини, що містять крохмаль (амідон), або з лігноцелюлозної біомаси, або гідролізованої целюлози (головним чином глюкоза і ксилоза, галактоза), що містять різні кількості води. Вказану сировину переважно отримують шляхом ферментації з трьох джерел: 1) сахароза тростинна або бурякова, 2) крохмаль, присутній у злаках і бульбах, і 3) целюлоза і геміцелюлоза, присутня у деревині, травах та інших лігноцелюлозних біомасах, при цьому крохмаль, целюлоза і геміцелюлоза повинні гідролізуватися до цукрів до здійснення стадії ферментації. Більш повний опис традиційних способів ферментації містить робота "Les Biocarburants, Etat des lieux, perspectives et enjeux du développement, Daniel Ballerini, Editions Technip". Переважно вказану сировину отримують шляхом ферментації синтез-газу. Переважно вказану сировину отримують шляхом відновлення кислот або відповідних складних ефірів. У цьому випадку оцтову кислоту або ефіри оцтової кислоти переважно гідрують за допомогою водню до етанолу. Оцтову кислоту можна переважно отримувати карбонілюванням метанолу або ферментацією вуглеводів. Переважно етанолова сировина, оброблена способом за винаходом, є етаноловою сировиною, отриманою з відновлюваного джерела, отриманого з біомас. Етанолова сировина, що використовується у способі за винаходом, переважно є концентрованою, гідратованою етаноловою сировиною. Під концентрованою етаноловою сировиною розуміють етанолову сировину з вмістом етанолу за масою, більше або рівним 35 % мас. Переважно вказана концентрована етанолова сировина має процентний вміст етанолу за масою від 35 до 99,9 %. Переважно вказана концентрована етанолова сировина має процентний вміст етанолу за масою від 35 до 96 %. Переважно вказана концентрована етанолова сировина також містить крім води інші спирти, які не є етанолом, такі як, наприклад, метанол, бутанол і/або ізопентанол, у кількості менше 10 % мас. і переважно менше 5 % мас., 2 UA 111217 C2 5 10 15 20 25 30 35 40 45 50 55 60 кисневмісні сполуки, що не є спиртами, такі як, наприклад, прості ефіри, кислоти, кетони, альдегіди і/або складні ефіри у кількості переважно менше 1 % мас. і азот або сірку, органічну або неорганічну, у кількості переважно менше 0,5 % мас., причому процентний вміст за масою вказаний відносно загальної маси вказаної сировини. Етанолова сировина, що використовується у винаході, переважно проходить стадію попередньої обробки до стадії а) випарювання вказаної сировини. Вказана стадія попередньої обробки дозволяє видалити домішки, що містяться у вказаній сировині, щоб обмежити дезактивацію каталізатора дегідратації, на наступній стадії, і, зокрема, видалити сполуки, що містять азот, і сполуки, що містять сірку. Кисневмісні сполуки, присутні у вказаній сировині, спеціально не видаляються. Вказану стадію попередньої обробки проводять методами, відомими фахівцю, такими, наприклад, як використання щонайменше однієї смоли, адсорбцією домішок твердими речовинами переважно при температурі від 20 до 60 °C, послідовністю операцій, що включає в себе першу стадію гідрогенолізу при температурі від 20 до 80 °C з подальшою стадією уловлювання кислотними сполуками у твердій фазі при температурі від 20 до 80 °C, і/або перегонкою. У випадку використання щонайменше однієї смоли, вказана смола є переважно кислою і застосовується при високій температурі від 70 до 200 °C. До вказаної смоли може використовуватися лужна смола. У випадку, якщо стадія попередньої обробки являє собою адсорбцію домішок твердими речовинами, вказані тверді речовини переважно вибирають з молекулярних сит, активованого вугілля, глинозему і цеолітів. Вказана стадія попередньої обробки етанолової сировини дозволяє отримувати очищену фракцію етанолу, з якої видалені органічні домішки, з тим, щоб отримати очищену сировину, ступінь забруднення якої сумісний з каталізатором дегідратації. Стадія а) За винаходом спосіб дегідратації містить стадію а) випарювання вказаної етанолової сировини, необов'язково підданої попередній обробці, у суміші з щонайменше частиною потоку очищеної води, рециркульованого відповідно до стадії f), у теплообмінник, за рахунок теплообміну з потоком, що виходить з останнього реактора, який працює в адіабатичному режимі, при цьому вказана етанолова сировина у суміші з щонайменше частиною потоку очищеної води, рециркульованого відповідно до стадії f), подається на вказану стадію випарювання під тиском від 0,1 до 0,4 МПа. Переважно щонайменше один потік етанолу, що не вступив у взаємодію, зі стадії очищення е) потоку, що містить воду, також вводиться у суміші з вказаною етаноловою сировиною, можливо підданою попередній обробці, і у суміші з щонайменше частиною потоку очищеної води, рециркульованого відповідно до стадії f), у теплообмінник на стадії а) випарювання. Переважно вказану етанолову сировину змішують щонайменше з частиною потоку очищеної води, рециркульованого відповідно до стадії f), і щонайменше з потоком етанолу, що не вступив у взаємодію, зі стадії е) очищення потоку, що містить воду, після стадії попередньоїобробки вказаної етанолової сировини. Переважно вказану етанолову сировину у суміші з щонайменше частиною потоку очищеної води, рециркульованого відповідно до стадії f), і можливо у суміші з щонайменше потоком етанолу, що не вступив у взаємодію, зі стадії е), вводять на вказану стадію а) випарювання під тиском нижче тиску потоку, що виходить з останнього реактора. Істотною ознакою даного винаходу є регулювання тиску до стадії а) випарювання вказаної етанолової сировини у суміші з щонайменше частиною потоку очищеної води, рециркульованого відповідно до стадії f), і можливо у суміші з щонайменше потоком етанолу, що не вступив у взаємодію, зі стадії е) таким чином, щоб зробити максимальним теплообмін між сумішшю вказаної сировини і різних потоків і потоком, що виходить з останнього реактора, який працює в адіабатичному режимі. Введення вказаної етанолової сировини у суміші з щонайменше частиною потоку очищеної води, рециркульованого відповідно до стадії f), і необов'язково у суміші з потоком етанолу, що не вступив у взаємодію, зі стадії е), на стадію випарювання а) при цьому специфічному рівні тиску від 0,1 до 0,4 МПа, нижче тиску потоку, що виходить з останнього реактора, забезпечує температуру випарювання суміші сировини нижче температури конденсації потоку, що виходить з останнього реактора, який працює в адіабатичному режимі. Таким чином, більшу частину латентного тепла водної фази потоку з останнього реактора, який працює в адіабатичному режимі, рекуперують для випарювання вказаної суміші вказаної сировини і різних потоків без подачі тепла ззовні. Таким чином, компенсують повністю значення ентальпії випарювання вказаної суміші вказаної сировини і різних потоків величиною ентальпії конденсації вказаного вихідного потоку. 3 UA 111217 C2 5 10 15 20 25 30 35 40 45 50 55 60 Тиск вказаної етанолової сировини у суміші з щонайменше частиною потоку очищеної води, рециркульованого відповідно до стадії f), і необов'язково у суміші з щонайменше одним потоком етанолу, що не вступив у взаємодію, зі стадії е), при його випарюванні переважно вибирають таким чином, щоб різниця між температурою конденсації потоку, що виходить з останнього реактора, який працює в адіабатичному режимі, і температурою випарювання вказаної суміші сировини завжди складала більше 2 °C і переважно більше 3 °C. Стадія b) Відповідно до винаходу, вказану пароподібну етанолову сировину у суміші з щонайменше частиною потоку очищеної води, рециркульованого відповідно до стадії f), і необов'язково у суміші з щонайменше потоком етанолу, що не вступив у взаємодію, зі стадії е), піддають стисненню у компресорі. Стадію b) стиснення переважно проводять у компресорі будь-якого типу, відомого фахівцю. Зокрема, стадію b) стиснення переважно проводять у компресорі радіального типу з вбудованим підсилювачем або у компресорі, який являє собою одну або декілька повітродувок з радіальним колесом, встановлених послідовно, без проміжного охолоджування. Стадія b) стиснення пароподібної етанолової сировини у суміші з щонайменше частиною потоку очищеної води, рециркульованого зі стадії f), і необов'язково у суміші з щонайменше потоком етанолу, що не вступив у взаємодію, зі стадії е), дозволяє уникнути подачі теплоносія ззовні у спосіб для забезпечення випарювання вказаної суміші вказаної сировини і різних потоків. Таким чином, використовують тільки потоки, отримані у ході способу. Стадія b) стиснення дозволяє таким чином створити джерело тепла, інтегроване у вказаний спосіб, з використанням потоків, що утворюються у ході способу, без використання теплоносія, що вноситься ззовні. Поєднання специфічних операційних умов на стадії а) і на стадії b) дозволяє рекуперувати більшу частину латентного тепла водної фази потоку, що виходить з останнього реактора, який працює в адіабатичному режимі, для випарювання етанолової сировини у суміші з щонайменше частиною потоку очищеної води, рециркульованого відповідно до стадії f), і необов'язково у суміші з щонайменше потоком етанолу, що не вступив у взаємодію, зі стадії е), без внесення тепла ззовні, тобто компенсувати повністю величину ентальпії випарювання вказаної суміші вказаної сировини і різних потоків більшою частиною величини ентальпії конденсації вказаного вихідного потоку. Тиск вказаної випареної етанолової сировини у суміші з щонайменше частиною потоку очищеної води, рециркульованого зі стадії f), і необов'язково у суміші з щонайменше потоком етанолу, що не вступив у взаємодію, зі стадії е), після закінчення стадії b) стиснення переважно складає від 0,2 до 1,3 МПа. Тиск виходу вказаної суміші вказаної сировини і різних потоків є достатнім для реалізації умови температури, необхідної для теплообміну на стадії а): на стадії а) температура випарювання вказаної суміші вказаної сировини і різних потоків повинна бути нижче температури конденсації потоку, що виходить з останнього реактора. Вказану етанолову сировину у суміші з щонайменше частиною потоку очищеної води, рециркульованого зі стадії f), і необов'язково у суміші з щонайменше потоком етанолу, що не вступив у взаємодію, зі стадії е), випарену і стиснуту після стадії стиснення b), необов'язково нагрівають у рекуперативному теплообміннику типу газ-газ потоком, що виходить з останнього реактора, що працює в адіабатичному режимі, стадії с). У вказаному рекуперативному теплообміннику типу газ-газ вказана суміш вказаної сировини і різних потоків, випарена і стиснута, нагрівається і газоподібний потік з останнього реактора, який працює в адіабатичному режимі, стадії с), охолоджується ("désurchauffé") без конденсації. Вказана суміш вказаної сировини і різних потоків переважно нагрівається при температурі від 250 до 375 °C і переважно від 280 до 360 °C. На виході з вказаного рекуперативного теплообмінника типу газ-газ температура газоподібного потоку, що виходить з останнього реактора, який працює в адіабатичному режимі, стадії с), переважно складає від 180 до 220 °C. Таким чином, використання різних рекуперативних теплообмінників типу газ-газ і випарника газ/рідина і випарювання під тиском, який нижче тиску потоку, що виходить з останнього реактора, вказаної етанолової сировини у суміші з щонайменше частиною потоку очищеної води, рециркульованого зі стадії f), і необов'язково у суміші з щонайменше потоком етанолу, що не вступив у взаємодію, зі стадії е), дозволяє конденсувати щонайменше 80 % водяних парів, присутніх у потоку з останнього реактора. Вказану суміш сировини, випарену, стиснуту і можливо нагріту у вказаному рекуперативному теплообміннику типу газ-газ, потім переважно вводять у піч так, щоб температура входу щонайменше в один реактор, який працює в адіабатичному режимі, відповідала температурі реакції дегідратації. 4 UA 111217 C2 5 10 15 20 25 30 35 40 45 50 55 60 Стадія с) Відповідно до винаходу, вказану етанолову сировину у суміші з щонайменше частиною потоку очищеної води, рециркульованого зі стадії f), і необов'язково у суміші з щонайменше потоком етанолу, що не вступив у взаємодію, зі стадії е), випарену і стиснуту, і можливо нагріту, подають при температурі входу від 350 до 500 °C і під тиском входу від 0,2 до 1,3 МПа щонайменше в один реактор, який працює в адіабатичному режимі, що містить щонайменше один нерухомий шар каталізатора дегідратації, і в якому відбувається реакція дегідратації. Переважно температура потоку, що виходить з останнього реактора, який працює в адіабатичному режимі, стадії с), на виході з останнього реактора, який працює в адіабатичному режимі, стадії с), складає від 270 до 420 °C і переважно від 300 до 410 °C. Тиск потоку, що виходить з останнього реактора, який працює в адіабатичному режимі, стадії с), на виході з останнього реактора, який працює в адіабатичному режимі, стадії с), переважно складає від 0,1 до 1,1 МПа. Стадію с), на якій проходить реакція дегідратації, здійснюють переважно в одному або двох реакторах. У випадку, якщо стадію с) здійснюють в одному реакторі, який працює в адіабатичному режимі, вказану етанолову сировину у суміші з щонайменше частиною потоку очищеної води, рециркульованого зі стадії f), і необов'язково у суміші з щонайменше потоком етанолу, що не вступив у взаємодію, зі стадії е), випарену і стиснуту, і можливо нагріту, переважно вводять у вказаний реактор при температурі входу від 400 до 500 °C і під тиском входу від 0,2 до 1,2 МПа. Температура потоку, що виходить з останнього реактора, що працює в адіабатичному режимі, переважно складає від 300 до 400 °C і тиск виходу переважно складає від 0,1 до 1,1 МПа. У випадку, якщо стадію с) проводять у двох реакторах, які працюють в адіабатичному режимі, вказану етанолову сировину у суміші з щонайменше частиною потоку очищеної води, рециркульованого зі стадії f), і необов'язково у суміші з щонайменше потоком етанолу, що не вступив у взаємодію, зі стадії е), випарену і стиснуту, і можливо нагріту, переважно вводять у перший реактор при температурі входу від 350 до 450 °C і переважно при температурі від 370 до 420 °C і під тиском входу від 0,3 до 1,3 МПа і переважно від 0,4 до 0,8 МПа. Потік, що виходить з першого реактора, який працює в адіабатичному режимі, переважно виходить з вказаного першого реактора при температурі від 290 до 390 °C і під тиском від 0,2 до 1,2 МПа. Переважно вказаний потік потім вводять у піч таким чином, щоб температура входу вказаного потоку у другий реактор, який працює в адіабатичному режимі, складала від 350 до 450 °C і переважно від 370 до 430 °C. Тиск входу вказаного потоку у другий реактор переважно складає від 0,2 до 1,2 МПа і переважно від 0,3 до 0,7 МПа. Потік з другого реактора, який працює в адіабатичному режимі, виходить з вказаного другого реактора, який працює в адіабатичному режимі, при температурі переважно від 310 до 410 °C. Тиск виходу вказаного потоку з другого реактора, який працює в адіабатичному режимі, переважно складає від 0,1 до 1,1 МПа. Переважно температура входу в один або декілька реакторів може поступово підвищуватися з тим, щоб уникнути дезактивації каталізатора дегідратації. Реакція дегідратації щонайменше в одному реакторі, що працює в адіабатичному режимі, стадії с) способу за винаходом, переважно проходить з масовою швидкістю подачі потоку за -1 -1 годину від 0,1 до 20 год. і переважно від 0,5 до 15 год. . Масова швидкість подачі потоку за годину визначається як відношення масової витрати вихідної етанолової сировини до маси каталізатора. Каталізатор дегідратації, що використовується на стадії с), є каталізатором, відомим фахівцю. Вказаний каталізатор переважно є кислотним аморфним каталізатором або кислотним цеолітним каталізатором. У випадку, якщо каталізатор дегідратації, що використовується на стадії с), є цеолітним каталізатором, вказаний каталізатор містить щонайменше один цеоліт, вибраний з цеолітів, які мають щонайменше об'єми пор, що містять 8, 10 або 12 атомів кисню (8MR, 10MR або 12MR). Дійсно, відомо, що розмір пор цеолітів визначається за числом атомів кисню, які утворюють кільцеподібний переріз каналів у цеолітах, що англійською називають "member ring" або MR. Переважно вказаний цеолітний каталізатор дегідратації містить щонайменше один цеоліт структурного типу, вибраного з структурних типів MFI, MEL, FAU, MOR, FER, SAPO, TON, CHA, EUO і BEA. Переважно вказаний цеолітний каталізатор дегідратації містить цеоліт структурного типу MFI і переважний цеоліт ZSM-5. 5 UA 111217 C2 5 10 15 20 25 30 35 40 45 50 55 60 Переважно цеоліт, що використовується у каталізаторі дегідратації на стадії с) способу за винаходом, може бути модифікований шляхом деалюмінування або десилікатизації будь-яким способом деалюмінування або десилікатизації, відомим фахівцю. Цеоліт, що використовується у каталізаторі дегідратації на стадії с) способу за винаходом, або кінцевий каталізатор може переважно бути модифікований агентом, що знижує його загальну кислотність і поліпшує його гідротермальні властивості опору. Переважно вказаний цеоліт або вказаний каталізатор переважно містить фосфор, переважно введений у вигляді Н3РО4 з подальшою обробкою парою після нейтралізації надлишку кислоти лужним попередником, таким, наприклад, як натрій Na і кальцій Са. Переважно такий цеоліт містить фосфор у кількості від 2,5 до 4,5 % мас. відносно загальної маси каталізатора. Переважно каталізатор дегідратації, що використовується на стадії с) способу за винаходом, є каталізатором, описаним у заявках на патент WO/2009/098262, WO/2009/098267, WO/2009/098268 або WO2009/098269. У випадку, якщо каталізатор дегідратації, що використовується на стадії с), є аморфним кислотним каталізатором, вказаний каталізатор містить щонайменше один пористий вогнетривкий оксид, вибраний з глинозему, глинозему, активованого нанесенням мінеральної кислоти, і суміші на основі кремнезему і глинозему. Переважно вказаний аморфний або цеолітний каталізатор дегідратації, що використовується на стадії с) способу за винаходом, може також містити щонайменше одну матрицю оксидного типу, яку також називають зв'язуючим. Під матрицею відповідно до винаходу розуміють аморфну матрицю або матрицю, що містить невелику кількість кристалічної фази. Переважно вказану матрицю вибирають з елементів групи, утвореної глинами (такими як, наприклад, природні глини, такі як каолін або бентоніт), магнезією, глиноземом, кремнеземом, сумішами кремнезему і глинозему, алюмінатами, оксидом титану, оксидом бору, цирконом, фосфатами алюмінію, фосфатами титану, фосфатами цирконію і вугіллям. Переважно вказану матрицю вибирають з елементів групи, утвореної глиноземом, кремнеземом і глинами. Переважно вказаний каталізатор дегідратації, що використовується на стадії с) способу за винаходом, являє собою зерна різних форм і розмірів. Переважно його використовують у вигляді екструдованих елементів циліндричної або багатогранної форми, такої як двогранна, тригранна, багатогранна пряма або вита форма, але також його можна виготовляти і використовувати у вигляді подрібненого порошку, коржів, кілець, куль, коліс, сфер. Переважно вказаний каталізатор являє собою екструдовані елементи. Переважно вказаний каталізатор дегідратації, що використовується на стадії с) способу за винаходом, використовують щонайменше в одному реакторі у нерухомому або рухомому шарі. На стадії с) способу за винаходом використовувані каталізатори і робочі умови вибирають так, щоб виробництво етилену було максимальним. Загальна реакція дегідратації, що проводиться на стадії с) способу за винаходом, є наступною: 2С2Н5ОН→2СН2=СН2+2Н2О Переважно перетворення етанолової сировини на стадії с) складає більше 90 %, переважно 95 % і більш переважно більше 99 %. Перетворення етанолової сировини визначають у процентах за наведеною нижче формулою: [1-(маса виходу етанолу за годину/маса входу етанолу за годину)]×100. Масу етанолу за годину на вході і на виході вимірюють традиційним методом газової хроматографії водної фази. Стадію с), на якій відбувається реакція дегідратації, переважно проводять в одному або двох реакторах. Переважно реактором є реактор з радіальним розподілом потоків, що працює у висхідному або низхідному режимі. На стадії с) способу за винаходом перетворення сировини супроводжується дезактивацією каталізатора дегідратації коксуванням і/або адсорбцією інгібуючих сполук. Каталізатор дегідратації повинен, таким чином, періодично проходити стадію регенерації. Переважно реактор експлуатують у режимі періодичної регенерації для чергування періодів роботи і регенерації вказаного каталізатора дегідратації. Метою цієї регенеруючої обробки є спалення органічних відкладень, а також речовин, що містять азот і сірку, які є на поверхні і всередині вказаного каталізатора дегідратації. Регенерацію каталізатора дегідратації, що використовується на вказаній стадії с), переважно проводять шляхом окиснення коксу та інгібуючих сполук у потоку повітря або суміші повітря/азот, наприклад, використовуючи рециркуляцію повітря, що надходить у зону горіння, з водою або без води, з тим, щоб розбавити кисень і регулювати величину екзотермічності регенерації. У цьому випадку можна переважно регулювати вміст кисню на вході у реактор шляхом додавання повітря. Регенерацію проводять під тиском, величина якого знаходиться між 6 UA 111217 C2 5 10 15 20 25 30 35 40 45 50 55 60 атмосферним тиском (0 бар, відносний) і тиском реакції. Переважно температуру регенерації вибирають між 400 і 600 °C; переважно її можна регулювати у ході здійснення регенерації. Закінчення регенерації визначають за відсутністю витрати кисню, що є ознакою повного згоряння коксу. Переважно потік, що виходить з останнього реактора, який працює в адіабатичному режимі, стадії с), не рециркулюють до стадії с) щонайменше в один реактор, що працює в адіабатичному режимі. Потік, що виходить з останнього реактора, який працює в адіабатичному режимі, стадії с), необов'язково направляють у рекуперативний теплообмінник типу газ-газ, в якому його охолоджують без конденсації шляхом теплообміну з випареною і стиснутою сировиною зі стадії b), яку повторно нагрівають. Вказаний охолоджений потік потім переважно направляють у другий теплообмінник типу газ/рідина, в якому його частково конденсують шляхом теплообміну, що служить для випарювання сировини. Стадія d) Відповідно до винаходу, потік, що виходить з останнього реактора, що працює в адіабатичному режимі, стадії с), проходить стадію розділення d) на потік, що містить етилен, який знаходиться під тиском нижче 1 МПа, і потік, що містить воду. Стадію d) розділення потоку, що виходить з останнього реактора, що працює в адіабатичному режимі, стадії с), можна переважно здійснювати будь-яким способом, відомим фахівцю, таким як, наприклад, використання розділення фази газ/рідина і переважно роздільної колони газ/рідина. Потік, що містить етилен під тиском нижче 1 МПа, потім переважно піддають стисненню. Таке стиснення дозволяє збільшити тиск вказаного потоку переважно до значення від 2 до 4 МПа, необхідного для здійснення кінцевого очищення. Переважно потік, що містить етилен, відділений на стадії d), не рециркулюють у щонайменше один реактор, що працює в адіабатичному режимі, стадії с). Відсутність рециркуляції етилену, відділеного на стадії d), у щонайменше один реактор, що працює в адіабатичному режимі, стадії с) не погіршує селективність по етилену способу за винаходом.Щонайменше частину потоку, що містить воду, зі стадії d) необов'язково рециркулюють на стадію d) розділення. У випадку, якщо щонайменше частину потоку, що містить воду, рециркулюють, вказану частину потоку, що містить воду, переважно охолоджують за допомогою холодного потоку або потоку, отриманого у ході способу, і переважно очищають відомими методами очищення, описаними нижче. Стадія е) Відповідно до винаходу, щонайменше частина потоку, що містить воду, зі стадії розділення d) надходить на стадію очищення е). Переважно стадію очищення е) можна здійснювати будьяким способом очищення, відомим фахівцю. Наприклад, стадію очищення е) переважно можна здійснювати з використанням іонообмінних смол, молекулярних сит, мембран, шляхом додання хімічних агентів для регулювання рН, таких як, наприклад, гідроксид натрію або аміни, і хімічних агентів для стабілізації продуктів, таких як, наприклад, інгібітори полімеризації, вибрані з бісульфітів і поверхнево-активних речовин. Потім щонайменше один потік очищеної води і щонайменше один потік не перетвореного етанолу розділяють. Переважно розділення можна здійснювати будь-яким способом розділення, відомим фахівцю. Наприклад, розділення переважно можна проводити шляхом перегонки, використання молекулярних сит, мембран, відпарювання легких фракцій парою або теплового відпарювання, або абсорбцією з використанням розчинника, такого, наприклад, як гліколеві розчинники. Переважно потік, що містить легкі гази, переважно ацетальдегід і метанол, може також відділятися. Використання потоку очищеної води зі стадії е) дозволяє відділяти більшу частину етилену від води до її рециркуляції. Таким чином, у способі за винаходом відділяють етилен від розріджувача, що дозволяє використовувати у цьому способі інертний термічний розріджувач реакційної суміші. Це також дозволяє поліпшити рекуперацію енергії без шкоди для виходу і селективності кінцевого етилену. Стадія f) За винаходом щонайменше частину потоку очищеної води, що виходить зі стадії е), рециркулюють на стадію а). Щонайменше частину потоку очищеної води зі стадії е) змішують з етаноловою сировиною, необов'язково підданою попередній обробці і необов'язково у суміші з щонайменше одним потоком етанолу, що не вступив у реакцію, зі стадії е) до початку стадії випарювання а) вказаної сировини. 7 UA 111217 C2 5 10 15 20 25 30 35 40 45 50 55 60 Потік очищеної води зі стадії е) є термічним розріджувачем реакційної суміші. Розведення вказаної етанолової сировини шляхом додання щонайменше частини потоку очищеної води зі стадії е) здійснюють з відношенням за масою розріджувача до сировини, яке переважно складає від 1 до 4, з тим, щоб знизити парціальний тиск етанолу в одному або декількох реакторах і зробити спосіб селективним по етилену. Щонайменше частину вказаного потоку етанолу, що не вступив у реакцію, зі стадії очищення е) потоку, що містить воду, переважно рециркулюють і змішують до початку стадії випарювання а) з етаноловою сировиною, можливо підданою попередній обробці, і змішують з щонайменше частиною потоку очищеної води, рециркульованого зі стадії f). Опис фігур На фігурі 1 схематично зображений спосіб дегідратації етанолу у випадку дегідратації концентрованої етанолової сировини з рециркуляцією щонайменше частини води, очищеної на стадії f) способу. Етанолову сировину подають у зону попередньої обробки (2) по трубопроводу (1). Заздалегідь оброблену етанолову сировину (3) потім змішують у трубопроводі (5) з частиною потоку очищеної води, що виходить із зони очищення (16), який рециркулюють як розріджувач реакційної суміші по трубопроводах (18) і (4). Етанолову сировину також змішують з частиною потоку етанолу, що не вступив у реакцію, який виходить із зони очищення (16) по трубопроводах (17), потім (4). Заздалегідь оброблену етанолову сировину у суміші з частиною рециркульованого потоку очищеної води і частиною потоку етанолу, що не вступив у реакцію, вводять по трубопроводу (5) під тиском від 0,1 до 0,4 МПа у теплообмінник газ/рідина Е1, в якому відбувається теплообмін між вказаною сумішшю і потоком, що виходить з останнього реактора R2, який працює в адіабатичному режимі, що надходить у теплообмінник по трубопроводу (11). Латентне тепло або ентальпію конденсації потоку, що виходить з останнього реактора R2, який працює в адіабатичному режимі, використовують для випарювання етанолової сировини у суміші з рециркульованим потоком очищеної води і потоком етанолу, що не вступив у реакцію, без подачі зовнішнього тепла. Пароподібну етанолову сировину у суміші з рециркулюючим потоком очищеної води і потоком етанолу, що не вступив у реакцію, потім по трубопроводу (6) направляють у компресор С1. Вказану суміш сировини і двох потоків, перетворену у пару і піддану стисненню, потім направляють по трубопроводу (7) у рекуперативний теплообмінник типу газ-газ Е2, в якому вказану суміш нагрівають за рахунок теплообміну з потоком, що виходить з останнього реактора R2, який працює в адіабатичному режимі, який вводять в Е2 по трубопроводу (10). У вказаному рекуперативному теплообміннику типу газ-газ вказана сировина перегрівається і потік, що виходить у газоподібному стані з останнього реактора R2, який працює в адіабатичному режимі, охолоджується без конденсації. Вказану суміш сировини і двох потоків, піддану випарюванню, стисненню і нагріванню у рекуперативному теплообміннику типу газ-газ Е2, потім подають у піч Н1 по трубопроводу (8), таким чином, щоб її температура входу у перший реактор R1, що працює в адіабатичному режимі, відповідала температурі реакції дегідратації. Потік з першого реактора R1 прямує у другу піч Н2 по трубопроводу (8 біс) до входу у другий реактор R2 по трубопроводу (9 біс). Потік, що виходить з другого реактора R2, піддається потім двом послідовним теплообмінам, описаним вище, у теплообмінниках Е2 і Е1, проходячи по трубопроводах (10) і (11). Потік, що виходить з теплообмінника Е1, направляють по трубопроводу (12) у роздільну колону газ/рідина (13), де його розділяють на потік, що містить етилен (14), і потік, що містить воду (15). Частину потоку, що містить воду, рециркулюють після охолоджування у колону (13) по трубопроводу (22). Частину потоку, що містить воду, не рециркульованого у колону (13), направляють по трубопроводу (15) на стадію (16) очищення і розділення. Потім розділяють щонайменше один потік очищеної води (18) і (19) і щонайменше один потік не перетвореного етанолу (17) і (21). Потік, що містить легкі гази (20), також відділяють. Частину вказаного потоку етанолу, що не вступив у реакцію, який виходить зі стадії (16) очищення потоку, що містить воду, рециркулюють по трубопроводу (17) і змішують з щонайменше частиною потоку очищеної води, рециркульованої по трубопроводу (18) у трубопровід (4). Суміш цих двох потоків змішують до входу у теплообмінник Е1 із заздалегідь обробленою етаноловою сировиною (3). Наведені нижче приклади ілюструють винахід, не обмежуючи його обсяг. ПРИКЛАДИ 8 UA 111217 C2 5 10 15 Приклад 1: за винаходом Приклад 1 ілюструє спосіб за винаходом, в якому стадію с) проводять у реакторі, що працює в адіабатичному режимі. Етанолову сировину отримують ферментацією пшениці без екстракції глютену способом типу "dry milling" в англійській термінології. Етанолову сировину, склад якої наведений у колонці 1 таблиці 1, заздалегідь пропускають через смолу ТА 801 при температурі 140 °C. Характеристики етанолової сировини, яка була піддана попередній обробці, також наведені у колонці 2 таблиці 1. Стадія а) У теплообмінник Е1 під тиском, рівним 0,31 МПа, вводять вказану заздалегідь оброблену етанолову сировину з розрахунку 46187 кг/година у суміші з 114547 кг/година рециркульованої очищеної води зі стадії е) і 132 кг/година не перетвореного етанолу зі стадії е). Потік очищеної води зі стадії е) виконує функцію термічного розріджувача реакційної суміші. Вказану етанолову сировину розбавляють шляхом додання частини потоку очищеної води зі стадії е) у відношенні за масою розріджувач/сировина, рівному 2,5. Таблиця 1 Характеристики етанолової сировини до і після попередньої обробки Вміст етанолу Ацетальдегід Альдегіди Складні ефіри Вищі спирти Метанол 1-пропанол 2-метил-1-пропанол 1-бутанол 2-метил-1-бутанол 3-метил-1-бутанол Азотвмісні сполуки Вміст води (1) 91,9 0,0169 0,0175 0,003 0,2144 0,0038 0,0604 0,0551 0,0018 0,0256 0,0715 0,005 7,4156 (2) 91,9 0,0169 0,0175 0,003 0,2144 0,0038 0,0604 0,0551 0,0018 0,0256 0,0715 0 7,4156 Одиниці Мас. % Мас. % Мас. % Мас. % Мас. % Мас. % Мас. % Мас. % Мас. % Мас. % Мас. % Мас. % Мас. % (1): Етанол, що міститься у сировині (2): Після попередньої обробки 20 25 30 35 Далі з тексту для спрощення був видалений опис домішок, які містяться у заздалегідь обробленій сировині. На стадії а) більшу частину латентного тепла водної фази потоку, що виходить з реактора, що працює в адіабатичному режимі, стадії с), рекуперують для випарювання суміші сировини і двох інших потоків без подачі зовнішнього тепла. Таким чином, 90,1 % води, що міститься у вказаному потоку, який виходить з реактора, що працює в адіабатичному режимі, стадії с), знаходиться у рідкій водній формі. Таким чином, 88,5 MW обмінюються між сумішшю сировини з двома іншими потоками і потоком, що виходить з реактора. Початкова температура випарювання вказаної сировини дорівнює 126 °C (при 0,27 МПа) і кінцева температура конденсації вказаного потоку, що виходить з реактора, що працює в адіабатичному режимі, становить 117 °C (при 0,41 МПа). Стадія b) Випарену суміш сировини з двома іншими потоками, що виходить з теплообмінника, потім піддають стисненню у компресорі радіального типу з вбудованим підсилювачем таким чином, щоб тиск виходу вказаної випареної суміші сировини з двома іншими потоками після стиснення становив 0,63 МПа. Випарену і стиснуту суміш сировини і двох інших потоків потім нагрівають у рекуперативному теплообміннику Е2 типу газ-газ за допомогою теплообміну з потоком, що виходить з реактора, який працює в адіабатичному режимі, стадії с). У вказаному рекуперативному теплообміннику типу газ-газ вказану випарену і стиснуту суміш сировини і двох інших потоків нагрівають при температурі 345 °C і газоподібний потік, що виходить з 9 UA 111217 C2 5 10 реактора, що працює в адіабатичному режимі, стадії с), охолоджують без конденсації до температури 269 °C. Стадія с) Вказану суміш сировини з двома іншими потоками, випарену, стиснуту і нагріту у вказаному рекуперативному теплообміннику типу газ-газ потім вводять у піч таким чином, щоб температура входу у вказаний реактор, що працює в адіабатичному режимі, відповідала температурі реакції дегідратації, тобто 500 °C. Вказану піддану випарюванню, стисненню і нагріванню суміш сировини і двох інших потоків вводять у реактор, що працює в адіабатичному режимі, під тиском входу 0,53 МПа. Реактор, що працює в адіабатичному режимі, містить нерухомий шар каталізатора дегідратації, причому вказаний каталізатор містить 80 % мас. цеоліту ZSM-5, обробленого за допомогою Н3РО4 таким чином, щоб вміст Р2О5 складав 3,5 % мас. Умови температури і тиску потоків, що входять і виходять з реактора, що працює в адіабатичному режимі, стадії с), наведені у таблиці 2: Таблиця 2 Робочі умови на стадії с) дегідратації тиск Масова швидкість за годину Температура реакції одиниця МПа -1 Година °С вхід 0,53 7 500 вихід 0,50 7 384 15 20 25 30 Конверсія етанолової сировини на стадії с) становить 99,4 %. Стадія d) Потік, що виходить з реактора, що працює в адіабатичному режимі, стадії с), піддають далі дворазово теплообміну, як описано вище, і направляють у роздільну колону газ/рідина. Потік, що містить етилен, під тиском, рівним 0,39 МПа, відділяють також як потік, що містить воду. Це розділення здійснюють у роздільній колоні газ/рідина з рециркуляцією отриманої води у напрямі від нижньої частини колони до верхньої частини колони і після охолоджування та упорскування нейтралізуючого агента. Потім потік, що містить етилен, піддають стисненню для підйому його тиску до 2,78 МПа до його остаточного очищення. Відділений етилен не рециркулюють у вказаний реактор, що працює в адіабатичному режимі. Стадія е) Потік очищеної води і потік не перетвореного етанолу, а також потік, що містить легкі гази, потім відділяють традиційною перегонкою при низькому тиску від неочищеної води. Стадія f) Частину потоку очищеної води і частину потоку не перетвореного етанолу рециркулюють на стадію а) випарювання у кількостях, вказаних на стадії а). У таблицях 3 і 4 наведені різні потоки у кг/година: 10 UA 111217 C2 Таблиця 3 Склад основних потоків Опис потоку N відповідного потоку на фігурі Загальна масова кг/ витрата година Загальна масова кг/ витрата година компонентів етилен етан С3 С4 Кисневмісні сполуки (крім етанолу) етанол Н2О Заздалегідь оброблена етанолова сировина 3 Потік, що входить в R1 Потік, що виходить з R1 Потік, що містить етилен 9 10 14 46187 160866 160866 26076 0 0 0 0 0 0 0 0 25154 21 88 504 25124 21 88 503 0 0 110 27 42446 3741 42685 118182 267 134722 6 307 Таблиця 4 Опис потоку N відповідного потоку на фігурі Загальна кг/ масова година витрата Загальна масова кг/ витрата година компонентів етилен етан С3 С4 Кисневмісні сполуки (крім етанолу) етанол Н2О 5 10 Потік, що містить воду Рецикл не перетвореного етанолу Рециркульована очищена вода Очищена вода Легкі гази 15 17 18 19 20 134790 132 114547 19997 114 31 0 0 1 0 0 0 0 0 0 0 0 0 0 0 0 30,9 0,0 0,1 0,5 83 0 0 0 83 261 134415 126 6 113 114434 22 19975 0,0 0,0 Сполуки С3 і С4 являють собою С3- і С4-вуглеводневі сполуки. Селективність способу по етилену становить 97 %. Її обчислюють наступним чином: (етилен, що міститься у вихідному потоку, що містить етилен)/(0,61 *кількість перетвореного етанолу), де кількість перетвореного етанолу є кількістю етанолу, що міститься у заздалегідь обробленій етаноловій сировині за вирахуванням етанолу, що міститься у потоках очищеної води та у вихідному потоку, що містить етилен. 0,61 г - це максимальна кількість етилену, отримана при дегідратації 1 г чистого етанолу. Енергетичний баланс схеми з прикладу 1 за винаходом наведений у таблиці 5. 11 UA 111217 C2 Таблиця 5 Енергетичний баланс Енергообмін всередині системи Кількість тепла, Кількість тепла, обміненого у обміненого у першому теплодругому обміннику (Е1) теплообміннику (Е2) MW MW 88,5 10,8 5 10 15 20 25 30 35 40 45 Енергія, внесена у систему ззовні Кількість ЕлектроКількість тепла, тепла, енергія, добута у роздільній обміненого у необхідна для колоні газ/рідина печі стиснення MW 15,4 MW 8,4 MW 13,8 Оцінка витрати первинної енергії виконувалася з використанням наведених нижче основних показників: - ефективність 0,8 у печах, - ефективність 0,375 при виробництві електрики. Схема з прикладу 1 за винаходом показує еквівалентну витрату первинної енергії або сировинний індекс 6 GJ, еквівалент на тонну отриманого етилену. Приклад 2: за винаходом Приклад 2 ілюструє спосіб за винаходом, в якому стадію с) проводять у двох реакторах, які працюють в адіабатичному режимі. Стадія а) Таку саму заздалегідь оброблену етанолову сировину, як у прикладі 1, вводять з витратою 46187 кг/година у теплообмінник Е1 під тиском, рівним 0,31 МПа, у суміші з 114549 кг/година рециркульованої очищеної води і з 131 кг/година не перетвореного етанолу зі стадії е). Стадія b) Відбувається теплообмін, описаний у прикладі 1, і випарену суміш сировини і двох потоків потім піддають стисненню у компресорі того самого типу, що описаний у прикладі 1, таким чином, щоб тиск вказаної випареної суміші сировини і двох потоків після стиснення становив 0,69 МПа. 90,2 % води, що міститься у потоку, який виходить з останнього реактора, знаходиться у рідкій водній формі. Таким чином, відбувся обмін 88,9 MW між сумішшю сировини і обох потоків і потоком, що виходить з останнього реактора. Температура на початку випарювання вказаної сировини дорівнює 126 °C (при 0,27 МПа) і кінцева температура конденсації вказаного потоку, що виходить з реактора, який працює в адіабатичному режимі, становить 117 °C (при 0,41 МПа). Стадія с) Випарену і стиснуту суміш сировини і двох потоків потім нагрівають у рекуперативному теплообміннику Е2 типу газ-газ за допомогою теплообміну з потоком, що виходить з другого реактора, що працює в адіабатичному режимі, стадії с). У вказаному рекуперативному теплообміннику типу газ-газ піддану випарюванню і стисненню суміш сировини і двох потоків нагрівають до температури 353 °C і потік, що виходить у газоподібному стані з останнього реактора, що працює в адіабатичному режимі, стадії с), охолоджують без конденсації до температури 275 °C. Суміш сировини і двох потоків, випарену, стиснуту і нагріту у вказаному рекуперативному теплообміннику типу газ-газ, потім вводять у піч так, щоб її температура входу у перший реактор, що працює в адіабатичному режимі, відповідала температурі реакції дегідратації, тобто 400 °C. Вказану випарену, стиснуту і нагріту суміш сировини і двох потоків вводять у перший реактор, що працює в адіабатичному режимі, під тиском входу, що дорівнює 0,62 МПа. Потік, що виходить з першого реактора, що працює в адіабатичному режимі, виходить з вказаного першого реактора при температурі 318 °C і потім надходить у піч таким чином, щоб температура входу вказаного потоку у другий реактор, що працює в адіабатичному режимі, становила 405 °C. Тиск входу вказаного потоку у вказаний другий реактор становить 0,53 МПа. Потік, що виходить з другого реактора, що працює в адіабатичному режимі, виходить з другого реактора, що працює в адіабатичному режимі, при температурі 380 °C і під тиском 0,50 МПа. Кожний з двох реакторів, що працюють в адіабатичному режимі, містить нерухомий шар каталізатора дегідратації, причому вказаний каталізатор ідентичний в обох реакторах та ідентичний каталізатору, використаному у прикладі 1. 12 UA 111217 C2 Умови температури і тиску потоків, що входять і виходять з реакторів, які працюють в адіабатичному режимі, стадії с), наведені у таблиці 6: Таблиця 6 Робочі умови на стадії с) дегідратації одиниця Тиск Масова швидкість за годину Температура реакції 5 10 15 20 Реактор 1 вхід 0,59 МПа година -1 вихід 0,56 Реактор 2 вхід 0,53 14 °С 400 вихід 0,50 14 318 405 380 Перетворення етанолової сировини на стадії с) становить 99,4 %. Стадія d) Потік, що виходить з другого реактора, що працює в адіабатичному режимі, стадії с), потім піддають дворазово теплообміну, як описано вище, і направляють у роздільну колону газ/рідина. Потік, що містить етилен під тиском, рівним 0,39 МПа, відділяють також як потік, що містить воду. Це розділення здійснюють у роздільній колоні газ/рідина з рециркуляцією отриманої води з нижньої частини колони у напрямі до верхньої частини після охолоджування і вприскування нейтралізуючого агента. Переважно потік, що містить етилен, піддають потім стисненню до підйому його тиску до 2,78 МПа перед його остаточним очищенням. Відділений етилен не рециркулюють у перший або другий реактор, що працює в адіабатичному режимі. Стадія е) Потік очищеної води і потік не перетвореного етанолу, а також потік, що містить легкі гази, потім відділяють від неочищеної води шляхом традиційної перегонки під низьким тиском. Стадія f) Частину потоку очищеної води і частину потоку не перетвореного етанолу рециркулюють на стадію а) випарювання у кількостях, вказаних на стадії а). У таблицях 7 і 8 наведені різні потоки у кг/година. Таблиця 7 Склад основних потоків Опис потоків N потоку Загальна кг/ масова год. витрата Масова кг/ витрата год. компонентів Етилен Етан С3 С4 Кисневмісні сполуки (крім етанолу) Етанол Н2О Заздалегідь оброблена етанолова сировина 3 Потік, що входить в R1 Потік, що входить в R2 Потік, що виходить з R2 9 9 біс 10 Потік, що містить етилен 14 46187 160867 160867 160867 26076 0 0 0 0 0 0 0 0 17929 10 11 137 25155 21 88 504 25123 21 88 503 0 0 599 110 27 42446 3741 42685 118182 12183 129998 267 134727 6 307 13 UA 111217 C2 Таблиця 8 Опис потоків N потоку Загальна кг/ масова год. витрата Масова кг/ витрата год. компонентів Етилен Етан С3 С4 Кисневмісні сполуки (крім етанолу) Етанол Н2О Потік, що містить воду Рециркульована очищена вода 18 Очищена вода Легкі гази 15 Рецикл не перетвореного етанолу 17 19 20 134790 131 114549 19996 114 31 0 0 1 0 0 0 0 0 0 0 0 0 0 0 0 31 0 0 1 83 0 0 0 83 261 134415 125 6 113 114436 22 19974 0 0 Селективність способу по етилену становить 97 %. Її обчислюють так само як у прикладі 1. Енергетичний баланс схеми з прикладу 1 за винаходом наведений у таблиці 9. 5 Таблиця 9 Енергетичний баланс Енергообмін всередині системи Кількість Кількість тепла, тепла, обміненого у обміненого у 1-ому 2-ому теплообмінтеплообміннику (Е1) нику (Е2) MW MW 88,9 9,9 10 15 20 25 Кількість тепла, обміненого у 1-ій печі MW 4,6 Енергія, внесена у систему ззовні Кількість ЕлектроКількість тепла, енергія, тепла, обміненого у необхідна добута у 2-ій печі для роздільній стиснення колоні газ/ рідина MW MW MW 8,4 9,5 14,0 Оцінка витрати первинної енергії виконувалася з використанням тих самих показників, що і за схемою 1. Схема з прикладу 2 за винаходом показує еквівалентну витрату первинної енергії або сировинний індекс 6 GJ, еквівалент на тонну отриманого етилену. Приклад 3: порівняльний Приклад 3 ілюструє спосіб, в якому реакцію дегідратації проводять у реакторі, що працює в адіабатичному режимі, і в якому сировину у суміші з потоком не перетвореного етанолу і потоком очищеної води вводять під низьким тиском на стадію випарювання а) і вказану випарену суміш на виході з теплообмінника не піддають стадії стиснення b). У цьому прикладі відділений етилен не рециркулюють у вказаний реактор, що працює в адіабатичному режимі, що містить каталізатор дегідратації. Ту саму заздалегідь оброблену етанолову сировину, що і у прикладі 1, вводять з витратою 46066 кг/година у теплообмінник під тиском, рівним 0,65 МПа, у суміші з 114553 кг/година рециркульованої очищеної води і з 131 кг/година не перетвореного етанолу зі стадії е). Суміш етанолової сировини з двома іншими потоками, описаними вище, частково випарюють шляхом теплообміну між вказаною сумішшю і потоком, що виходить з реактора, що працює в адіабатичному режимі. Тільки частина латентного тепла конденсації водної фази потоку може використовуватися для часткового випарювання вказаної суміші етанолової сировини з двома іншими потоками. Таким чином, тільки 33,3 % мас. вказаної суміші випарюється і тільки 12 % водного потоку конденсується, що відповідає кількості обміненого тепла, рівній 31,8 MW. Для повного випарювання вказаної суміші 58,2 MW додаткового тепла потрібно забезпечити за 14 UA 111217 C2 5 10 допомогою зовнішнього джерела тепла: вказану частково випарену суміш потім випарюють повністю у теплообміннику типу випарника з використанням пари як теплоносія. Вказану частково випарену суміш, піддану потім випарюванню у теплообміннику типу випарника, вводять у піч, щоб її температура входу у вказаний реактор, що працює в адіабатичному режимі, відповідала температурі реакції дегідратації, тобто 500 °C. Вказану випарену і нагріту суміш вводять у реактор, що працює в адіабатичному режимі, під тиском входу 0,53 МПа. Реактор, що працює в адіабатичному режимі, містить нерухомий шар каталізатора дегідратації, причому вказаний каталізатор ідентичний використаному у прикладі 1. Умови температури і тиску у вказаному реакторі, що працює в адіабатичному режимі, є наступними: Таблиця 10 Робочі умови на стадії с) дегідратації тиск Масова швидкість за годину Температура реакції 15 20 25 30 одиниця МПа -1 година °С вхід 0,53 7 500 вихід 0,50 7 383 Перетворення етанолової сировини на стадії с) становить 99,4 %. Потік, що виходить з реактора, що працює в адіабатичному режимі, стадії с), піддають далі теплообміну, як описано вище: його охолоджують до 144 °C і він повинен охолоджуватися у теплообміннику, в якому використовують холодоагент, що подається ззовні, до 117 °C до переміщення у роздільну колону газ/рідина. Цей теплообмінник являє собою охолоджувач, що працює з використанням води. Тепло у кількості 68 MW повинно таким чином обмінюватися між потоком з реактора і холодоагентом. Потік, що містить етилен, під тиском 0,38 МПа відділяють як потік, що містить воду. Це розділення здійснюють у роздільній колоні газ/рідина з рециркуляцією отриманої води з нижньої частини колони у напрямі до верхньої частини колони після охолоджування і вприскування нейтралізуючого агента. Переважно вихідний потік, що містить етилен, піддають потім стисненню до підйому його тиску до 2,78 МПа перед його остаточним очищенням. Відділений етилен не рециркулюють у вказаний реактор, що працює в адіабатичному режимі. Потік очищеної води і потік не перетвореного етанолу, а також потік, що містить легкі гази, потім відділяють від неочищеної води шляхом традиційної перегонки під зниженим тиском. Потік очищеної води і потік не перетвореного етанолу потім відділяють від неочищеної води шляхом традиційної перегонки під низьким тиском. Частину потоку очищеної води і частину потоку не перетвореного етанолу рециркулюють на стадію випарювання а). У таблицях 11 і 12 наведені різні потоки у кг/година. 15 UA 111217 C2 Таблиця 11 Склад основних потоків Опис потоків Загальна кг/ масова год. витрата Масова кг/ витрата год. компонентів Етилен Етан С3 С4 Кисневмісні сполуки (крім етанолу) Етанол Н2О Заздалегідь оброблена етанолова сировина Потік, що входить в R1 Потік, що виходить з R1 Потік, що містить етилен Потік, що містить воду 46066 160750 160750 26015 134734 0 0 0 0 0 0 0 0 25088 21 88 502 25057 21 88 502 31 0 0 1 0 0 110 28 82 42335 3731 42572 118178 266 134675 6 314 260 134361 Таблиця 12 Опис потоків Загальна кг/ масова год. витрата Масова кг/ витрата год. компонентів Етилен Етан С3 С4 Кисневмісні сполуки (крім етанолу) Етанол Н2О 5 Рецикл не перетвореного етанолу Рециркульована очищена вода Очищена вода Легкі гази 131 114553 19936 113 0 0 0 0 0 0 0 0 0 0 0 0 31 0 0 1 0 0 0 82 125 6 113 114440 21 19915 0 0 Селективність способу по етилену становить 97 %. Її обчислюють так само як у прикладі 1. Енергетичний баланс схеми з прикладу 3 не за винаходом наведений у таблиці 13. 16 UA 111217 C2 Таблиця 13 Енергетичний баланс Енергообмін всередині системи Кількість тепла, обміненого у 1ому випарнику MW 31,9 5 10 15 20 25 30 35 40 45 Енергія, внесена у систему ззовні Кількість тепла, обміненого у випарнику MW 58,2 Кількість тепла, обміненого у печі MW 33,0 Кількість тепла, добута в охолоджувачі MW 68,0 Кількість тепла, добута у роздільній колоні газ/рідина MW 13,6 Витрату первинної енергії оцінювали з використанням тих самих показників, що і за схемою 1, з врахуванням крім того 0,9 ефективності при виробництві пари. Ця схема 3 показує еквівалентну витрату первинної енергії або сировинний індекс 15,2 GJ, еквівалент на тонну отриманого етилену. Випарювання сировини у суміші з потоком не перетвореного етанолу і потоком очищеної води, виконане за схемою 1 з прикладу 1 за даним винаходом, під низьким тиском дозволяє істотно зменшити еквівалентну витрату первинної енергії: схема 1 показує витрату первинної енергії 6 GJ, еквівалент на тонну етилену. Приклад 4: порівняльний Приклад 4 ілюструє спосіб, в якому реакцію дегідратації проводять у реакторі, що працює в адіабатичному режимі, в якому сировину у суміші з потоком не перетвореного етанолу і потоком очищеної води вводять на стадію випарювання а) і вказана випарена суміш на виході з теплообмінника не піддається стадії стиснення b). У цьому прикладі частину потоку, що містить етилен і воду, який виходить з реактора, що працює в адіабатичному режимі, рециркулюють у вказаний реактор, що працює в адіабатичному режимі, який містить каталізатор дегідратації. Приклад 4 базується на тому, що частину потоку, який містить етилен і воду, що виходить з реактора, що працює в адіабатичному режимі, піддають стисненню і рециркулюють на вхід у перший реактор з тим, щоб рециркулювати частину теплоносія, яким є вода, безпосередньо у вигляді пари без конденсації і повторного випарювання. Цей рецикл містить, проте, етилен і, отже, множина вторинних реакцій олігомеризації, перенесення водню і диспропорціонування олефінів буде відбуватися у реакторі, що приведе до загальної втрати виробництва етилену у реакторі і, отже, до низької селективності по етилену. Ту саму заздалегідь оброблену етанолову сировину, яку використовували у прикладі 1, вводять у теплообмінник під тиском, рівним 0,65 МПа, з розрахунку 46065 кг/година у суміші з 49241 кг/година рециркульованої очищеної води і з 205 кг/година не перетвореного етанолу. Вказану суміш етанолової сировини з потоком очищеної води і потоком не перетвореного етанолу частково випарюють шляхом теплообміну з потоком, який виходить з реактора, що працює в адіабатичному режимі. Тільки частина латентного тепла конденсації водної фази вихідного потоку може використовуватися для часткового випарювання вказаної суміші. Таким чином, тільки 42,4 % мас. вказаної суміші випарюють і тільки 17 % мас. водного потоку конденсують, що відповідає кількості обміненого тепла, рівній 21,3 MW. Вказану частково випарену суміш потім змішують з частиною заздалегідь стиснутого потоку, що містить етилен і воду, який виходить з реактора, що працює в адіабатичному режимі, з витратою 20000 кг/година. Тепло, внесене вказаним рециркульованим і стиснутим потоком, є недостатнім для випарювання всієї суміші етанолової сировини з потоком очищеної води і потоком не перетвореного етанолу: випарюється 88 % мас. вказаної суміші. Для повного випарювання вказаної суміші необхідно внести додатково 12,8 MW із зовнішнього джерела тепла: вказана частково випарена суміш потім повністю випарюється у теплообміннику типу випарника з використанням пари як теплоносія. Вказану суміш, випарену і нагріту у вказаному теплообміннику типу випарника, потім вводять у піч для того, щоб температура входу у вказаний реактор, що працює в адіабатичному режимі, відповідала температурі реакції дегідратації, тобто 476 °C. Вказану випарену і нагріту сировину вводять у реактор, що працює в адіабатичному режимі, під тиском входу 0,53 МПа. 17 UA 111217 C2 5 Реактор, що працює в адіабатичному режимі, містить нерухомий шар каталізатора дегідратації, причому вказаний каталізатор ідентичний каталізатору, використаному у прикладі 1. Умови температури і тиску у вказаному реакторі, що працює в адіабатичному режимі, є наступними: Таблиця 14 Робочі умови тиск Масова швидкість за годину Температура реакції 10 15 20 одиниця МПа -1 Година °С вхід 0,53 7 476 вихід 0,50 7 393 Перетворення етанолової сировини становить 98,8 %. Далі потік, який виходить з реактора, що працює в адіабатичному режимі, піддають теплообміну, описаному вище: його охолоджують до 117 °C за допомогою зовнішнього джерела раніше, ніж направити у роздільну колону газ/рідина. Цей теплообмінник може являти собою охолоджувач, що працює з використанням води. Тепло у кількості 30,9 MW повинно таким чином обмінюватися між потоком з реактора і холодоагентом. Потік, що містить етилен, під тиском 0,43 МПа відділяють, також як потік, що містить воду. Це розділення здійснюють у роздільній колоні газ/рідина з рециркуляцією отриманої води з нижньої частини колони у напрямі до верхньої частини колони після охолоджування і вприскування нейтралізуючого агента. Переважно потік, що містить етилен, піддають потім стисненню для підйому його тиску до 2,78 МПа перед його остаточним очищенням. Відділений етилен не рециркулюють у вказаний реактор, що працює в адіабатичному режимі. Потік очищеної води і потік не перетвореного етанолу, а також потік, що містить легкі гази, потім відділяють шляхом традиційної перегонки під низьким тиском від неочищеної води. Частину потоку очищеної води і частину потоку не перетвореного етанолу рециркулюють на стадію випарювання а). У таблиці 15 наведені різні потоки у кг/година. 25 18 UA 111217 C2 Таблиця 15 Склад основних потоків Опис потоків Загальна кг/ масова год. витрата Масова кг/ витрата год. компонентів Етилен Етан С3 С4 Кисневмісні сполуки (крім етанолу) Етанол Н2О С4+ Опис потоків Загальна кг/ масова год. витрата Масова кг/ витрата год. компонентів Етилен Етан С3 С4 Кисневмісні сполуки (крім етанолу) Етанол Н2О С4+ Заздалегідь оброблена етанолова сировина Рекомбінована сировина на вході у теплообмінник Рецикл потоку, що виходить з реактора Потік, що входить у реактор Потік, що виходить з реактора 46065 95511 89742 185252 185252 0 0 0 0 0 0 0 0 20000 27 1187 2655 20000 27 1187 2655 41283 56 2450 5480 0 0 112 112 231 42334 3731 0 42578 52932 0 245 65242 274 42823 118175 274 518 134669 566 Потік у напрямі теплообмінника Потік, що містить етилен Потік, що містить воду Рецикл не перетвореного етанолуРециркульована очищена вода 95509 25978 69531 205 49241 21283 29 1263 2825 21261 29 1262 2823 22 0 1 2 0 0 0 0 0 0 0 0 119 46 73 0 0 273 69426 292 10 259 290 263 69168 2 196 9 0 48 49193 0 19 UA 111217 C2 Опис потоків Загальна масова кг/ витрата год. Масова витрата кг/ компонентів год. Етилен Етан С3 С4 Кисневмісні сполуки (крім етанолу) Етанол Н2О С4+ 5 Очищена вода Легкі гази 19985 100 0 0 0 0 22 0 1 2 0 73 19 19966 0 0 0 2 Селективність способу по етилену становить 82 %. Її обчислюють так само як у прикладі 1. Відмічають зниження селективності, пов'язане з рециркуляцією потоку, що містить етилен і воду, який виходить з реактора, що працює в адіабатичному режимі, причому у попередніх схемах рециркуляція вказаного потоку, що містить етилен, не відбувалася, що дозволяло досягати 97 % селективності по етилену. Енергетичний баланс схеми з прикладу 4 не за винаходом наведений у таблиці 16. Таблиця 16 Енергетичний баланс Енергообмін всередині системи Кількість тепла, обміненого у 1-ому випарнику MW 21,3 внутрішнє джерело 10 15 Енергія, внесена у систему ззовні Кількість тепла, обміненого у випарнику Кількість тепла, обміненого у печі MW 12,8 зовнішнє джерело MW 36,7 зовнішнє джерело Електроенергія, необхідна для компресора MW 0,65 зовнішнє джерело Кількість тепла, добута в охолоджувачі MW 30,8 зовнішнє джерело Кількість тепла, добута у роздільній колоні газ/ рідина MW 11,9 зовнішнє джерело Оцінка витрати первинної енергії виконувалася з використанням тих самих показників, що і за схемою 1, з врахуванням крім того 0,9 ефективності при виробництві пари. Ця схема 4 показує еквівалентну витрату первинної енергії або сировинний індекс 10,5 GJ, еквівалент на тонну отриманого етилену. Випарювання сировини у суміші з потоком не перетвореного етанолу і потоком очищеної води, виконане за схемою 1 з прикладу 1 за даним винаходом, під низьким тиском, дозволяє істотно зменшити еквівалентну витрату первинної енергії: схема 1 показує витрату первинної енергії 6 GJ, еквівалент на тонну етилену. ФОРМУЛА ВИНАХОДУ 20 25 30 1. Спосіб дегідратації етанолової сировини до етилену, що включає: a) випарювання вказаної етанолової сировини у суміші щонайменше з частиною потоку очищеної води, рециркульованого зі стадії f), у теплообміннику за допомогою теплообміну з потоком, що виходить з останнього реактора, при цьому вказану етанолову сировину у суміші з щонайменше частиною вказаного рециркульованого потоку очищеної води подають на вказану стадію випарювання під тиском від 0,1 до 0,4 МПа, b) стиснення вказаної випареної етанолової сировини у суміші з щонайменше частиною потоку очищеної води, рециркульованого зі стадії f), у компресорі, c) введення випареної і заздалегідь стиснутої етанолової сировини у суміші з щонайменше частиною потоку очищеної води, рециркульованого зі стадії f), при температурі входу від 350 до 500 °C і тиску входу від 0,2 до 1,3 МПа щонайменше в один реактор, який працює в 20 UA 111217 C2 5 10 15 20 25 30 35 40 45 адіабатичному режимі, що містить щонайменше один каталізатор дегідратації, де відбувається реакція дегідратації, d) розділення потоку, що виходить з останнього реактора, який працює в адіабатичному режимі, зі стадії с), на потік, що містить етилен, під тиском нижче 1 МПа, і потік, що містить воду, e) очищення щонайменше частини потоку, що містить воду, зі стадії d), і розділення щонайменше одного потоку очищеної води і щонайменше одного потоку неперетвореного етанолу, f) рециркуляцію щонайменше частини потоку очищеної води зі стадії e) на стадію а). 2. Спосіб за п. 1, в якому вказана етанолова сировина одержана з біомаси. 3. Спосіб за будь-яким з пп. 1 або 2, в якому вказану етанолову сировину заздалегідь обробляють до стадії її випарювання. 4. Спосіб за будь-яким з пп. 1-3, в якому щонайменше один потік етанолу, що не вступив у реакцію, що виходить зі стадії очищення e) потоку, що містить воду, також вводять у теплообмінник на стадії випарювання а). 5. Спосіб за будь-яким з пп. 1-4, в якому вказану етанолову сировину у суміші з щонайменше частиною потоку очищеної води, рециркульованого зі стадії f), вводять на стадію випарювання а) під тиском, який нижче тиску потоку на виході з останнього реактора. 6. Спосіб за будь-яким з пп. 1-5, в якому тиск випареної етанолової сировини у суміші з щонайменше частиною потоку очищеної води, рециркульованого зі стадії f), після закінчення стадії b) стиснення переважно складає від 0,2 до 1,3 МПа. 7. Спосіб за будь-яким з пп. 1-6, в якому вказану етанолову сировину у суміші з щонайменше частиною потоку очищеної води, рециркульованого зі стадії f), випарену і стиснуту після стадії стиснення b), нагрівають у рекуперативному теплообміннику типу газ-газ потоком, що виходить з останнього реактора, який працює в адіабатичному режимі, стадії с). 8. Спосіб за будь-яким з пп. 1-7, в якому температура потоку, що виходить з останнього реактора, що працює в адіабатичному режимі, стадії с), на виході з останнього реактора, що працює в адіабатичному режимі, стадії с) складає від 270 до 420 °C. 9. Спосіб за будь-яким з пп. 1-8, в якому тиск потоку на виході з останнього реактора, що працює в адіабатичному режимі, стадії с) складає від 0,1 до 1,1 МПа. 10. Спосіб за будь-яким з пп. 1-9, в якому потік, що виходить з останнього реактора, що працює в адіабатичному режимі, стадії с), не рециркулюють на стадію с) щонайменше в один реактор, який працює в адіабатичному режимі. 11. Спосіб за будь-яким з пп. 1-10, в якому стадія с), на якій відбувається реакція дегідратації, здійснюється в одному або двох реакторах. 12. Спосіб за будь-яким з пп. 1-11, в якому вказаний каталізатор дегідратації, що використовується на стадії с), є аморфним кислотним каталізатором або цеолітним кислотним каталізатором. 13. Спосіб за будь-яким з пп. 1-12, в якому щонайменше частину вказаного потоку етанолу, що не вступив у реакцію, що виходить зі стадії очищення e) потоку, що містить воду, рециркулюють і змішують з етаноловою сировиною перед стадією а) випарювання вказаної сировини. 14. Спосіб за будь-яким з пп. 1-13, в якому вказана водна етанолова сировина є концентрованою. 15. Спосіб за п. 14, в якому вказана концентрована етанолова сировина має вміст етанолу від 35 до 99,9 % мас. 16. Спосіб за п. 15, в якому вказана концентрована етанолова сировина має вміст етанолу від 35 до 96 % мас. 21 UA 111217 C2 Комп’ютерна верстка О. Гергіль Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 22

ДивитисяДодаткова інформація

Назва патенту англійськоюLow-energy consumption method for dehydrating ethanol into ethylene

Автори англійськоюCoupard, Vincent, Touchais, Natacha, Fleurier, Stephanie, Gonzalez Penas, Helena, Vermeiren, Walter, Minoux, Delphine, de Smedt, Philip, Adam, Cindy

Назва патенту російськоюСпособ дегидратации этанола до этилена с низким расходом энергии

Автори російськоюКупар Венсан, Тушэ Наташа, Флэрье Стэфани, Гонсалес Пенас Элена, Вермэйрен Вальтер, Мину Дельфин, дэ Смедт Филип, Адам Сэнди

МПК / Мітки

МПК: C07C 1/24, C07C 11/04

Мітки: енергії, дегідратації, витратою, низькою, етанолу, спосіб, етилену

Код посилання

<a href="https://ua.patents.su/24-111217-sposib-degidrataci-etanolu-do-etilenu-z-nizkoyu-vitratoyu-energi.html" target="_blank" rel="follow" title="База патентів України">Спосіб дегідратації етанолу до етилену з низькою витратою енергії</a>

Попередній патент: Буферизація даних прогнозування при кодуванні відео

Наступний патент: Курильний виріб, який містить матеріал для доставки аромату

Випадковий патент: Силовий активний фільтр із забезпеченням мінімального коефіцієнта спотворень напруги