Установка для перетворення термічної енергії довкілля у корисну енергію

Формула / Реферат

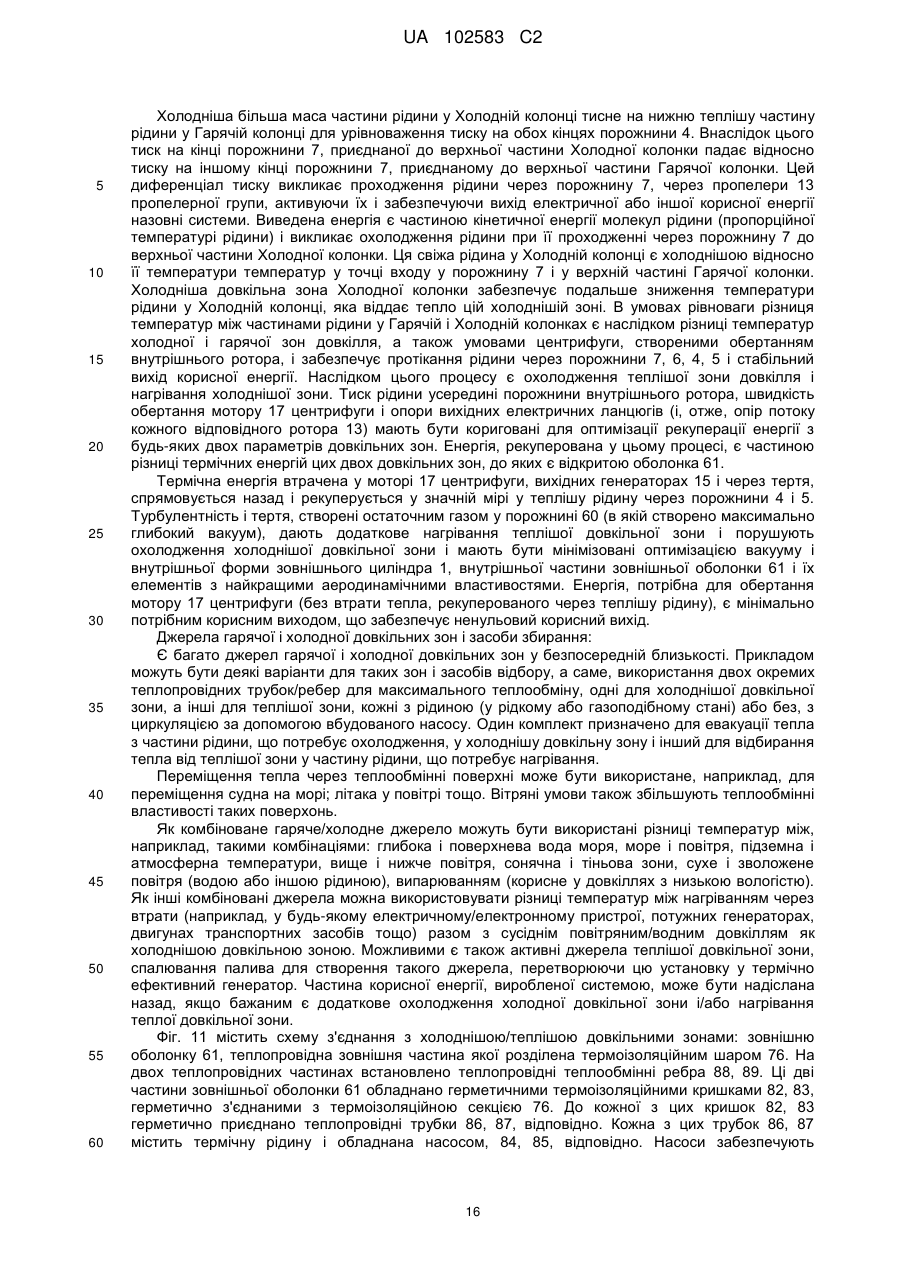

1. Установка, призначена перетворювати термічну енергію, присутню у даному робочому довкіллі, у корисну енергію, яка відрізняється тим, що:

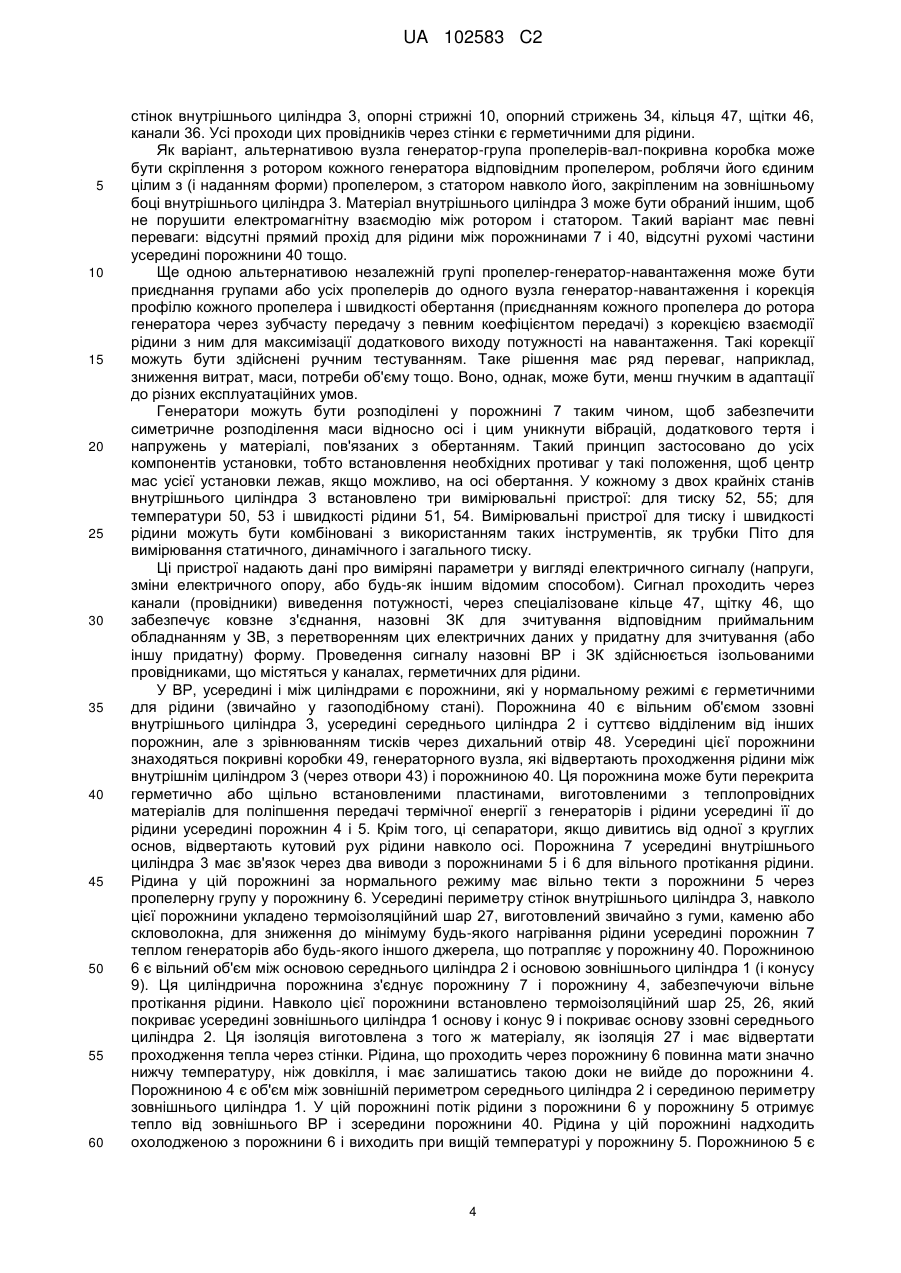

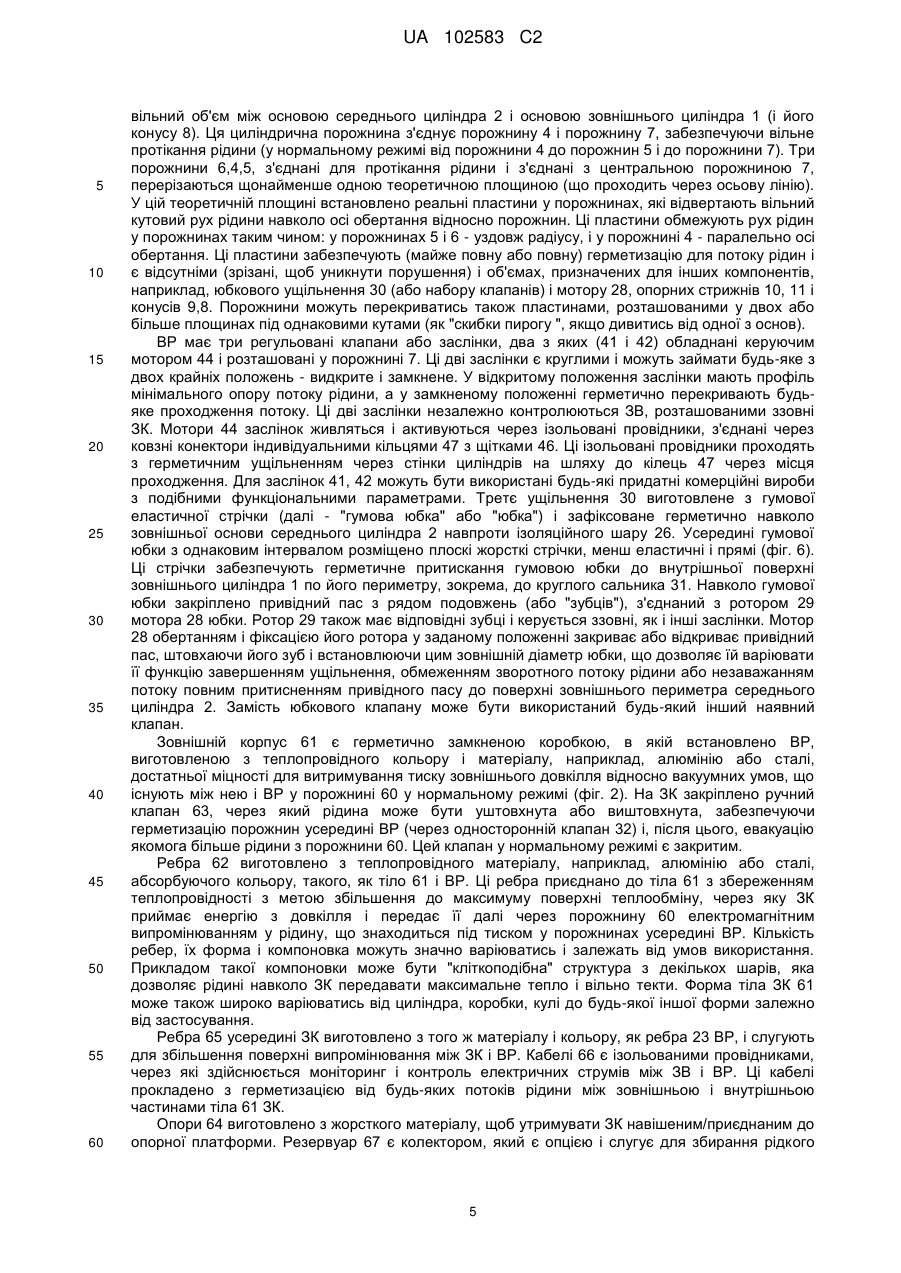

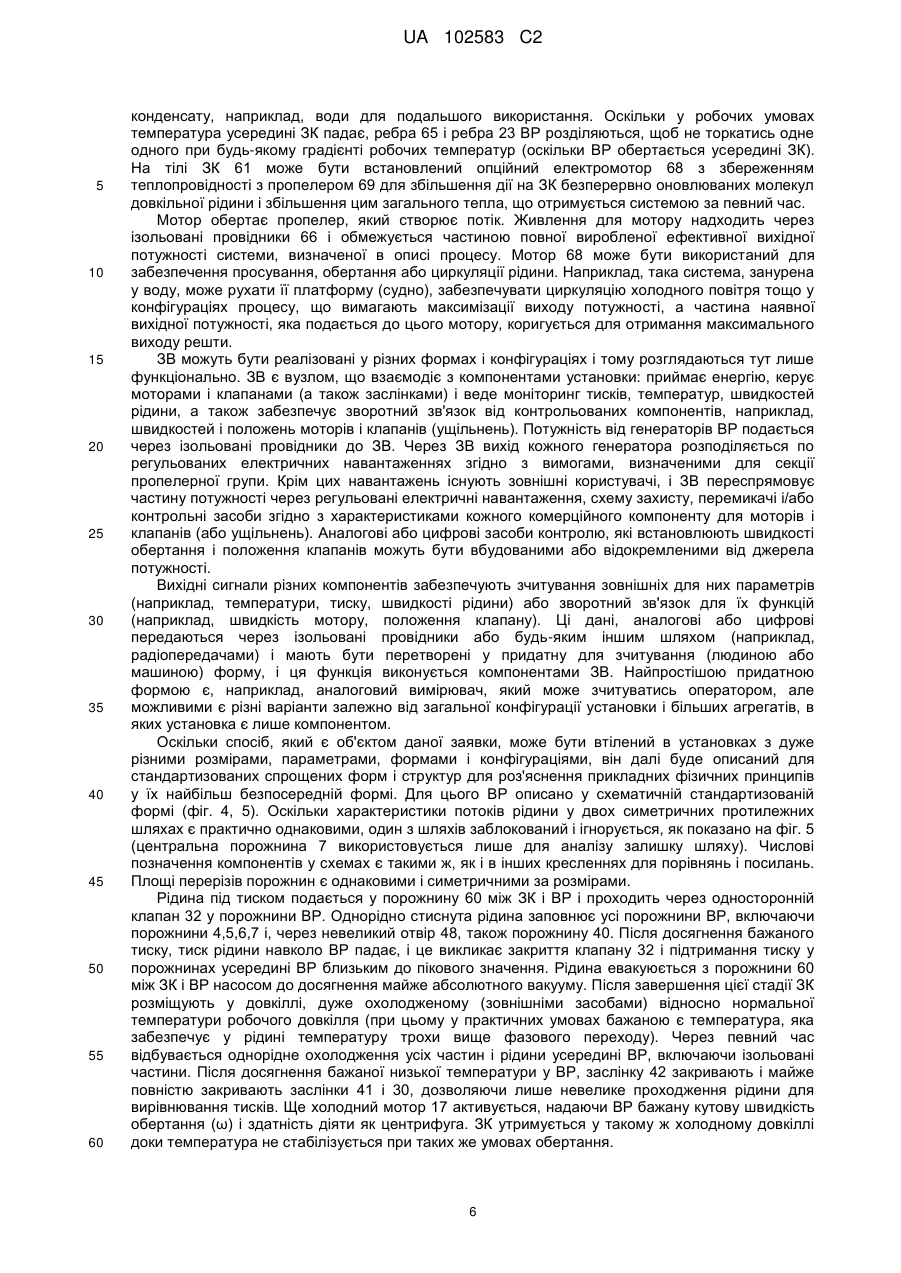

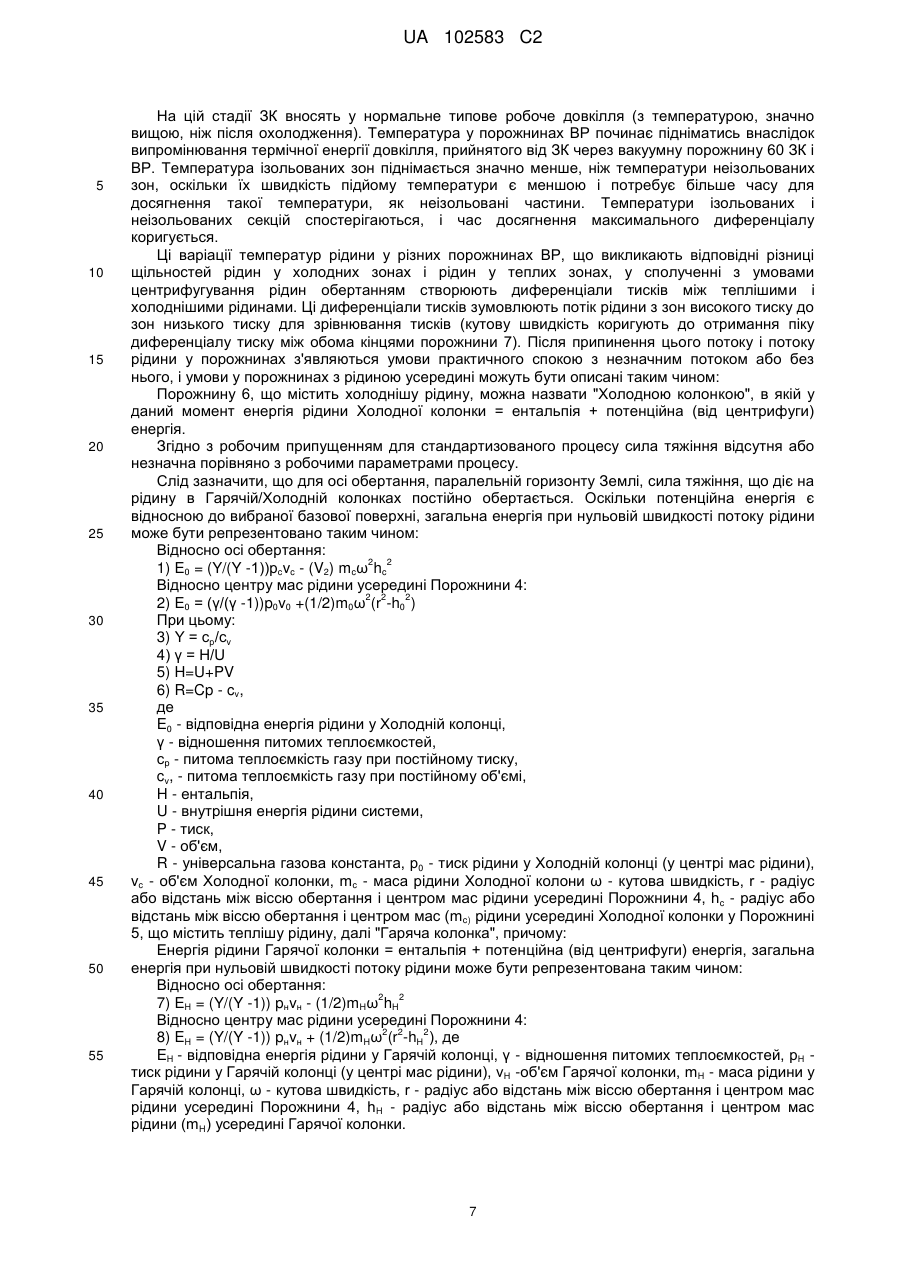

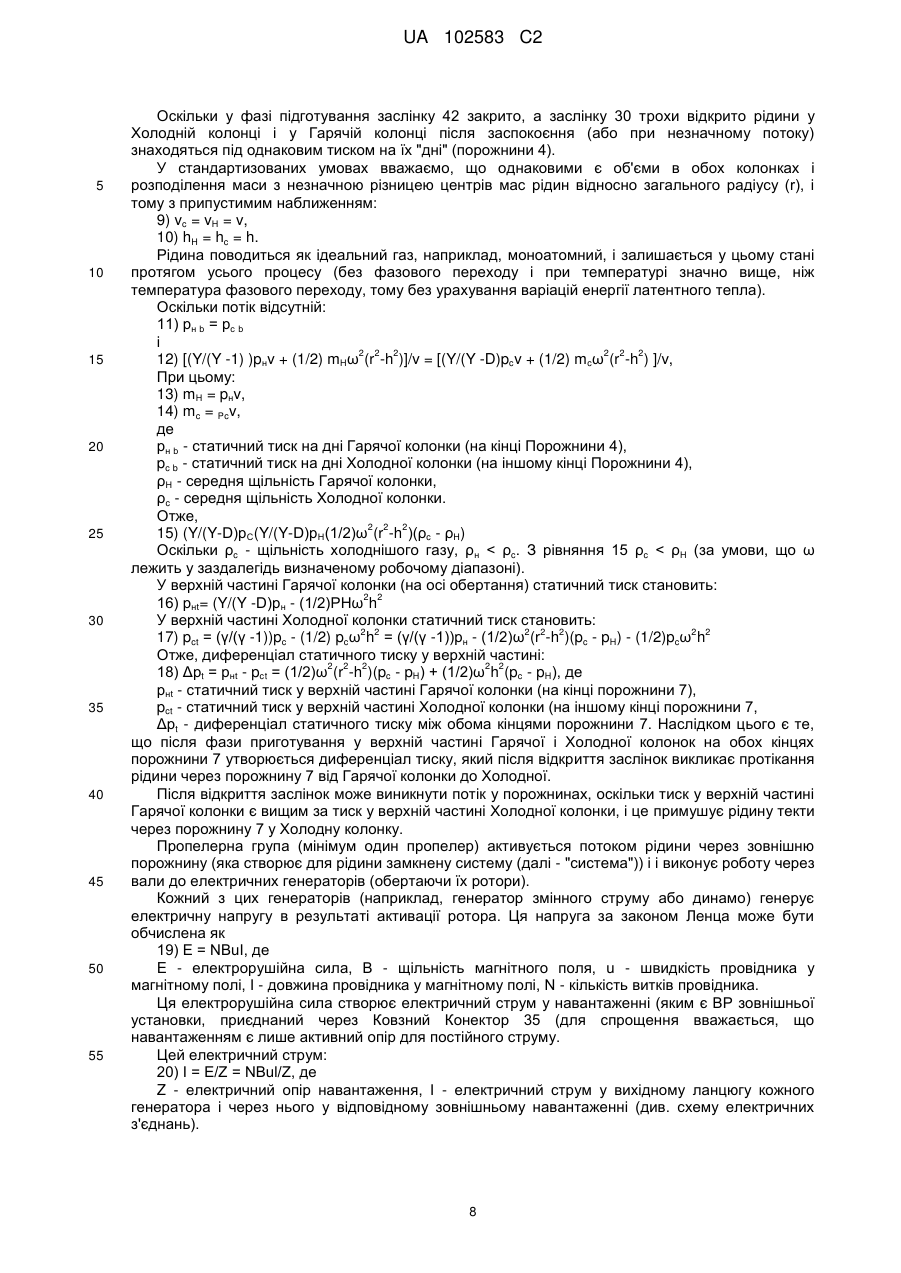

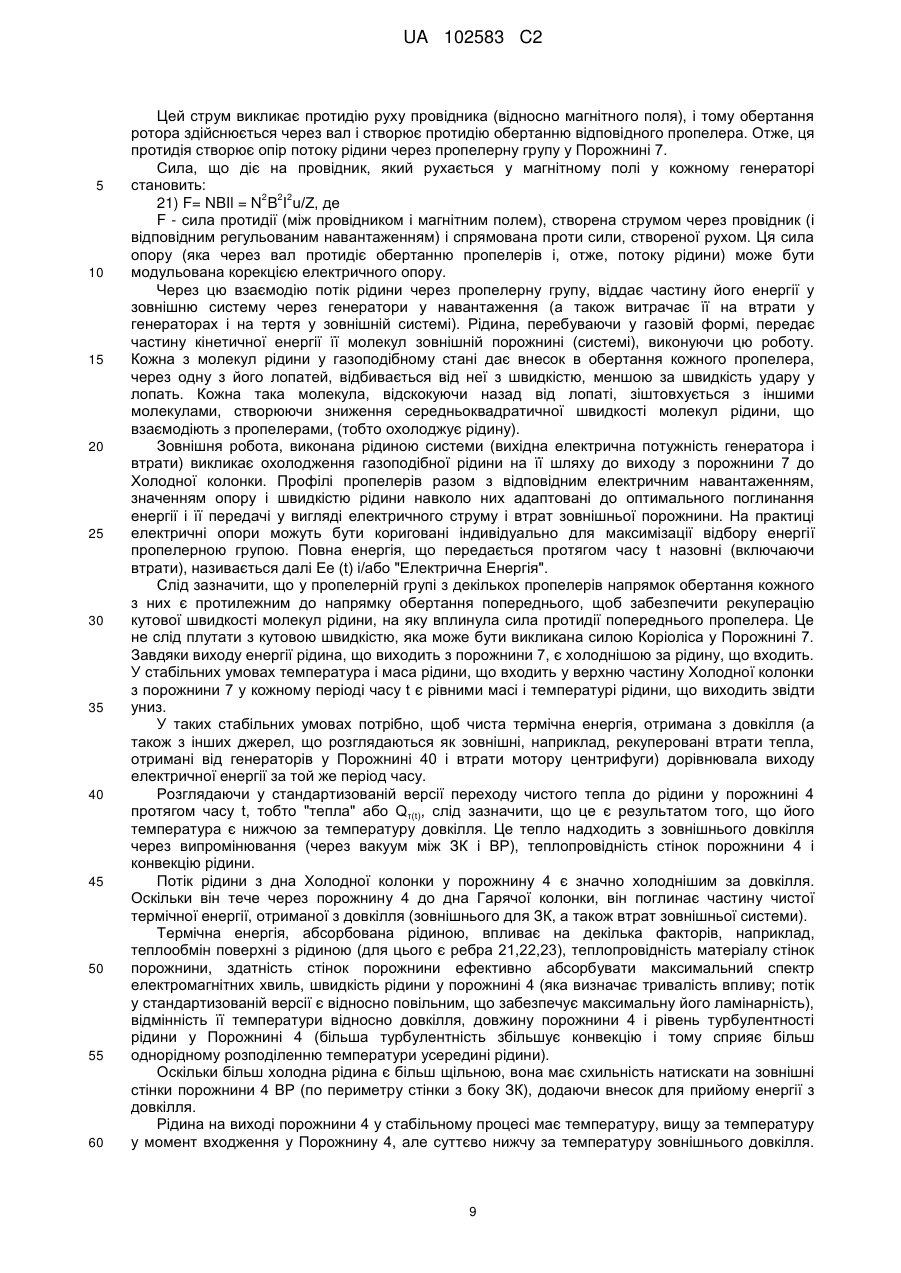

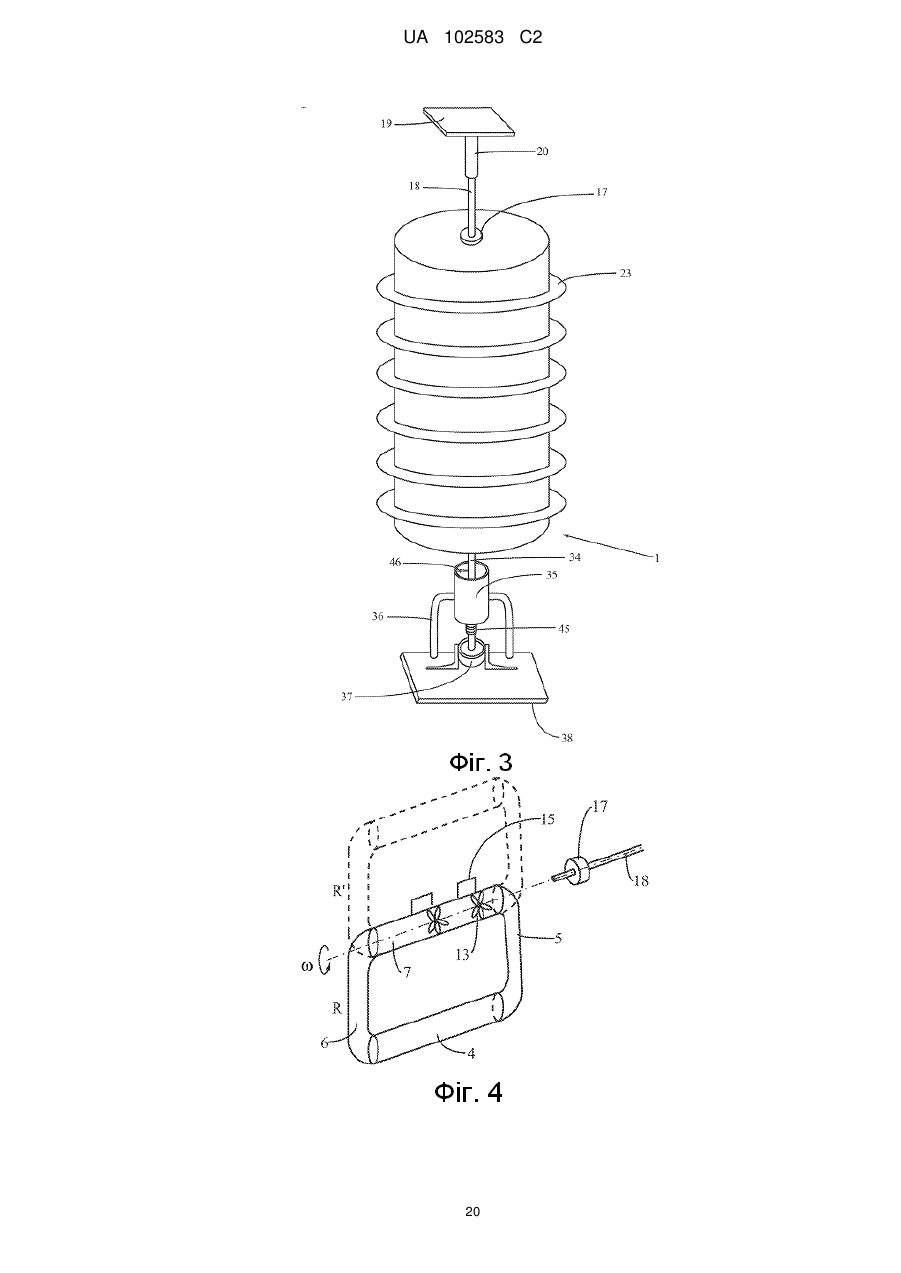

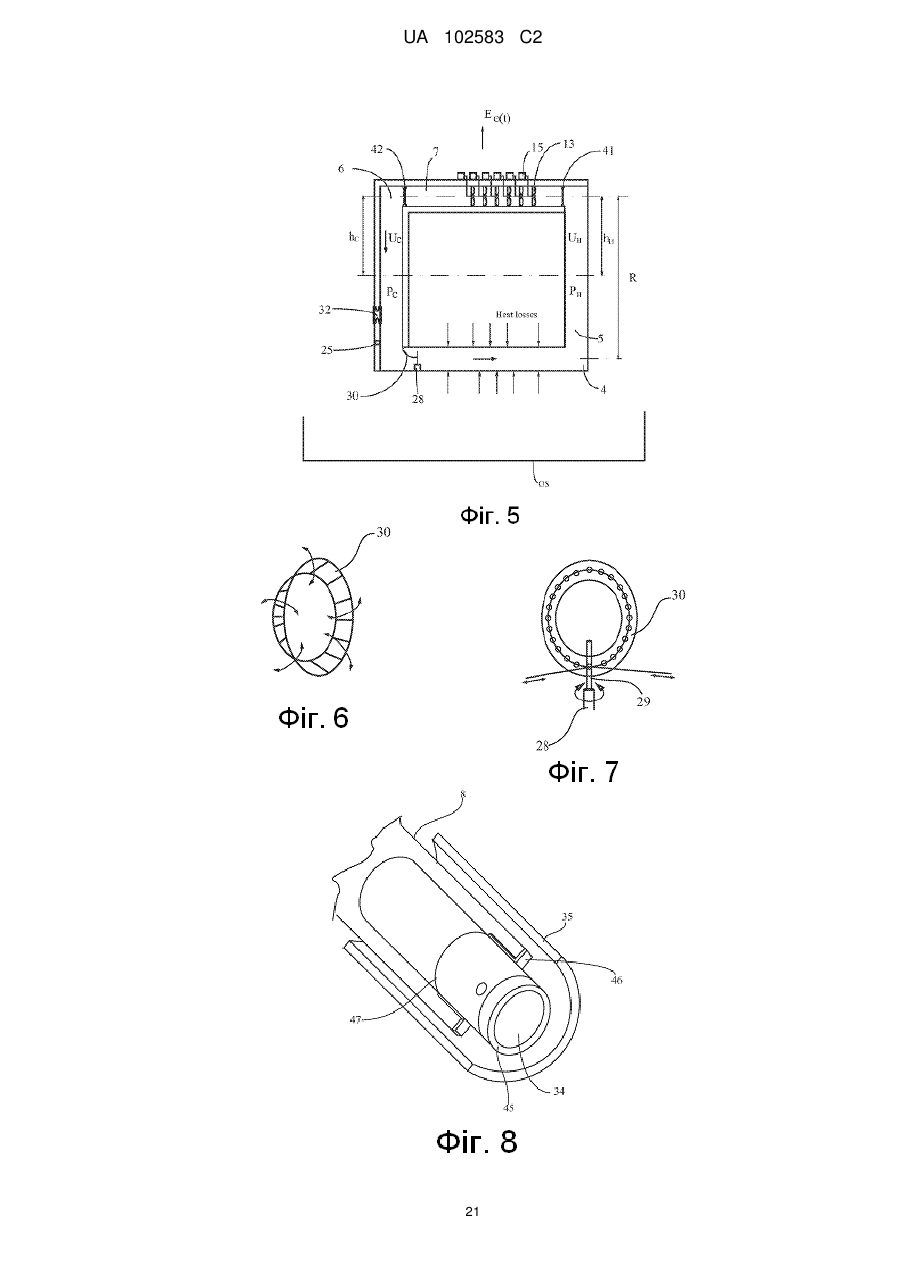

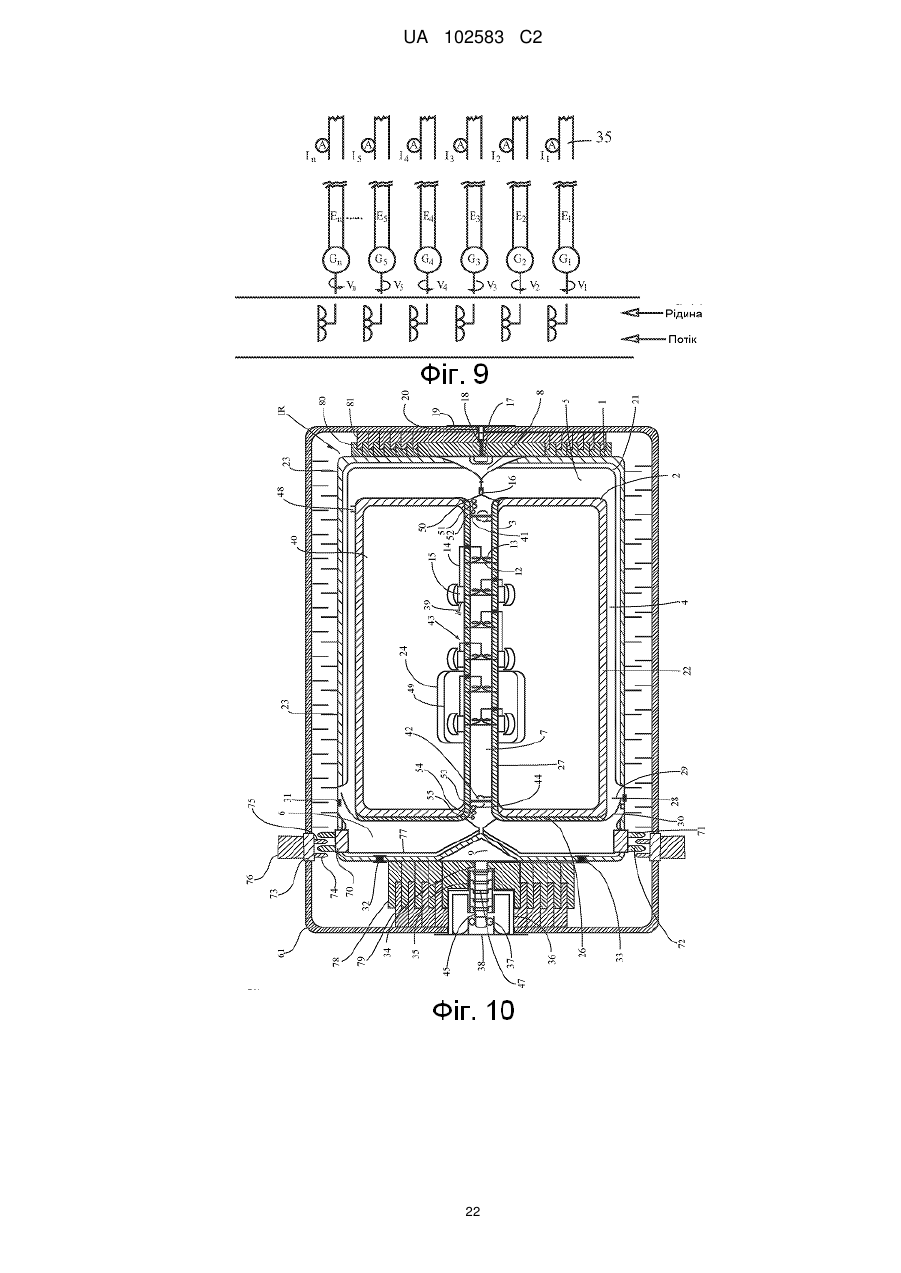

- має зовнішній корпус (ЗК), бажано, циліндричної форми, який має двосторонній клапан (63) і містить внутрішній замкнений циліндричний ротор (ВР), який відділений від зовнішнього корпусу (ЗК) вакуумом, утримується зовнішнім корпусом на двох опорних поверхнях (19, 38) і складається з трьох порожнистих циліндричних частин, виготовлених з теплопровідного матеріалу і встановлених один усередині одного на спільній осі обертання (18), де першою частиною є зовнішній порожнистий замкнений циліндр (1), що містить другу частину, якою є менший середній циліндр (2), і третю частину, якою є внутрішній циліндр (3), встановлений усередині середнього циліндра (2) на спільній осі обертання;

- внутрішній циліндр (3) є відкритим на його осьових кінцях і має дві контрольовані заслінки (41, 42), що дозволяють закривати або відкривати порожнину (7) усередині внутрішнього циліндра (3);

- середній циліндр (2) є замкненим навколо внутрішнього циліндра (3) і утворює порожнину (40);

- стінка внутрішнього циліндра (3), одна з кінцевих стінок середнього циліндра (2) і протилежна стінка зовнішнього циліндра (1) забезпечені термоізоляційним шаром (26, 25);

- периферія кінця середнього циліндра (2) має термоізоляційний шар (26) з набором контрольованих клапанів або контрольованим юбковим ущільненням (30), які дозволяють герметично розділяти на дві частини порожнину (4, 5, 6), розташовану між стінками середнього (2) і зовнішнього циліндрів (1), і відкривати або закривати прохід між зазначеними частинами;

- зовнішній циліндр (1) має односторонній клапан (32) і двосторонній клапан (33);

- усередині внутрішнього циліндра (3) встановлено групу пропелерів (13), забезпечену засобами, що дозволяють перетворювати енергію обертання пропелерів у корисну енергію;

- усередині зовнішнього корпусу (ЗК) розташовано мотор, призначений забезпечувати обертання внутрішнього ротора (ВР);

- має засоби контролю мотора (17), пропелерів і заслінок для передачі назовні установки перетворену енергію обертання пропелерів для моніторингу температури і тиску усередині внутрішнього ротора (ВР), і

- усередині внутрішнього ротора (ВР) знаходиться рідина під тиском.

2. Установка за п. 1, яка відрізняється тим, що

- зовнішня бічна поверхня зовнішнього ротора (1) має кругові теплообмінні ребра (23) і

- внутрішня поверхня зовнішнього циліндра (1) має теплообмінні ребра (21), які є перпендикулярними до цієї поверхні і паралельними до її осі і сходяться у напрямку осі обертання.

3. Установка за п. 1 або п. 2, яка відрізняється тим, що пропелери забезпечено засобами перетворення їх енергії обертання в електричну енергію.

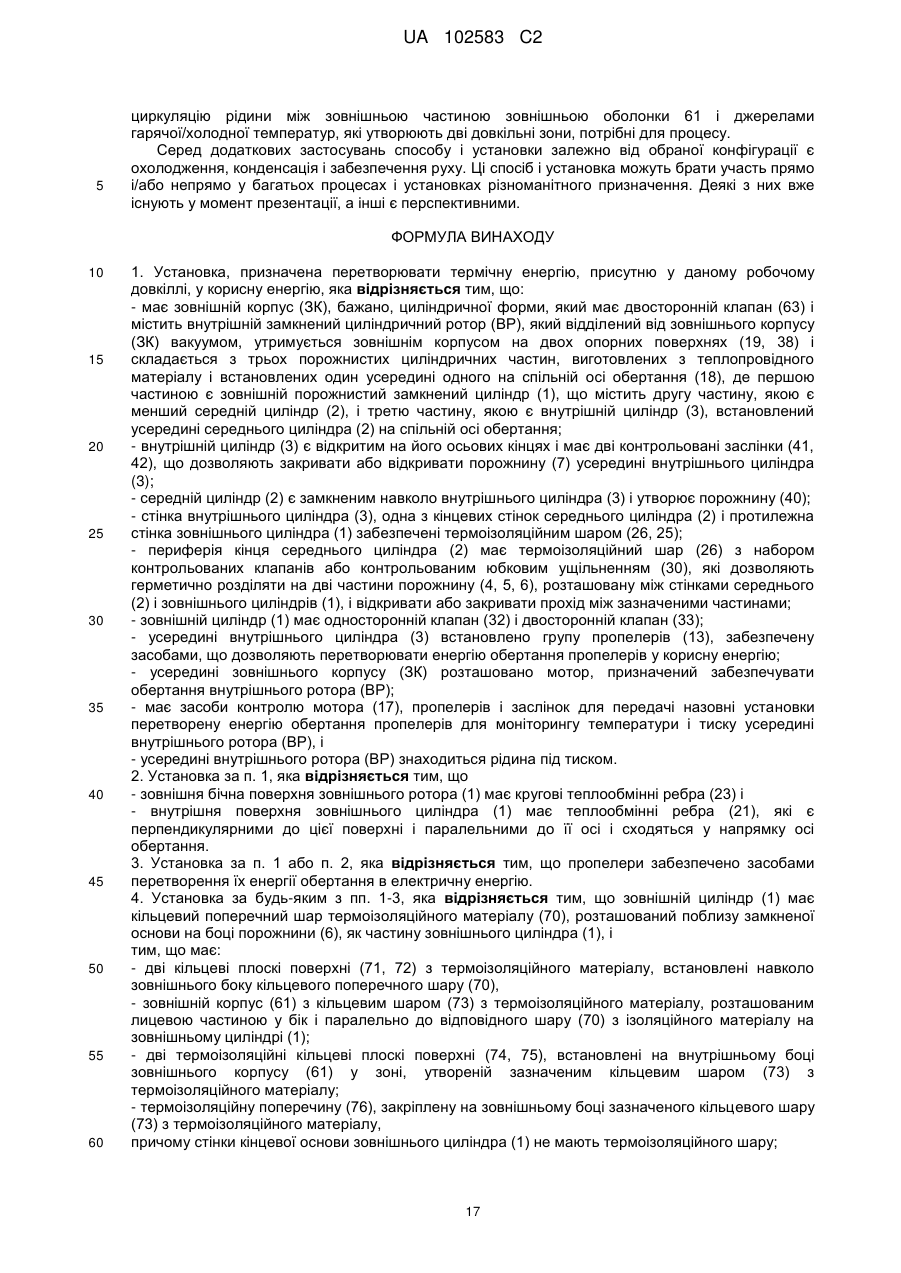

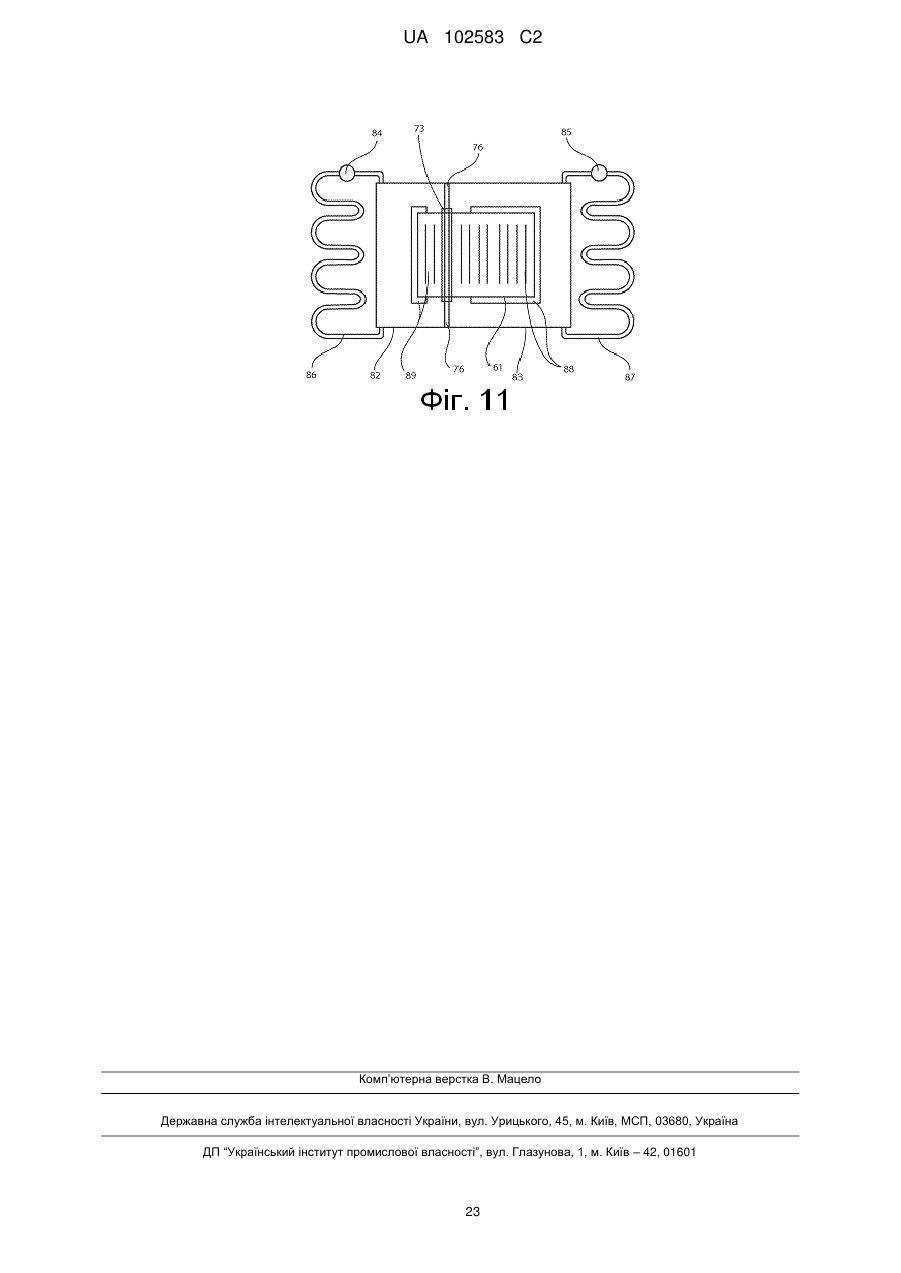

4. Установка за будь-яким з пп. 1-3, яка відрізняється тим, що зовнішній циліндр (1) має кільцевий поперечний шар термоізоляційного матеріалу (70), розташований поблизу замкненої основи на боці порожнини (6), як частину зовнішнього циліндра (1), і

тим, що має:

- дві кільцеві плоскі поверхні (71, 72) з термоізоляційного матеріалу, встановлені навколо зовнішнього боку кільцевого поперечного шару (70),

- зовнішній корпус (61) з кільцевим шаром (73) з термоізоляційного матеріалу, розташованим лицевою частиною у бік і паралельно до відповідного шару (70) з ізоляційного матеріалу на зовнішньому циліндрі (1);

- дві термоізоляційні кільцеві плоскі поверхні (74, 75), встановлені на внутрішньому боці зовнішнього корпусу (61) у зоні, утвореній зазначеним кільцевим шаром (73) з термоізоляційного матеріалу;

- термоізоляційну поперечину (76), закріплену на зовнішньому боці зазначеного кільцевого шару (73) з термоізоляційного матеріалу,

причому стінки кінцевої основи зовнішнього циліндра (1) не мають термоізоляційного шару;

- декілька теплопровідних теплообмінних ребер (77), приєднаних з забезпеченням теплопровідності до внутрішньої частини основи зовнішнього циліндра (1) і

- декілька теплопровідних теплообмінних ребер (78, 79; 80, 81), приєднаних з забезпеченням теплопровідності на змінних радіусах навколо обох кінців осі обертання, розташованих усередині зовнішнього корпусу (ЗК).

5. Спосіб використання установки за будь-яким з пп. 1-3 для перетворення термічної енергії, присутньої у даному робочому довкіллі, у корисну енергію,

який відрізняється тим, що включає такі операції:

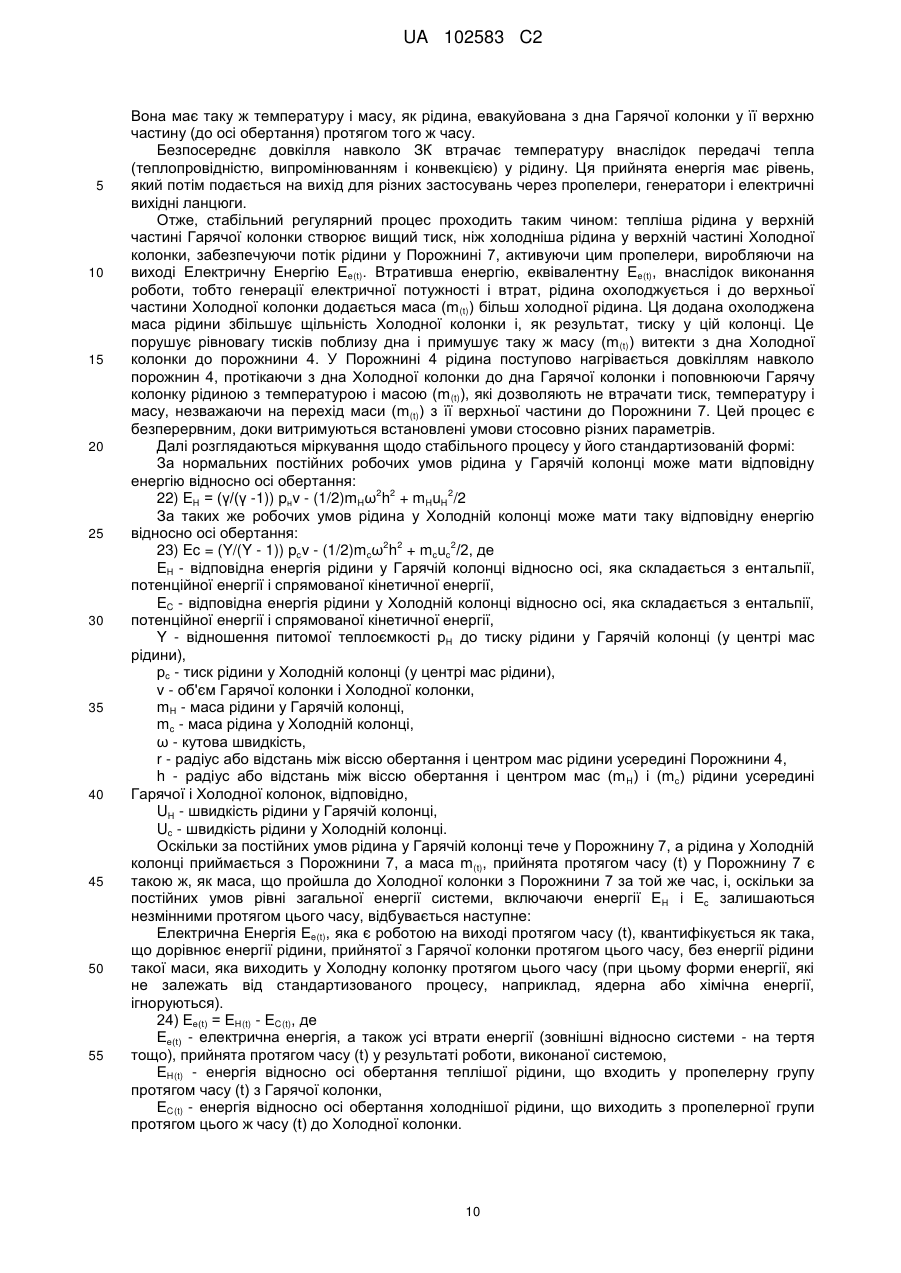

- рідину під тиском з порожнини (60), утвореної між зовнішнім корпусом (ЗК) і внутрішнім ротором (ВР), пропускають через односторонній клапан (32) зовнішнього циліндра (1) у порожнини внутрішнього ротора (ВР);

- після заповнення рівномірно стиснутою рідиною усіх порожнин внутрішнього ротора (ВР) тиск у рідині навколо внутрішнього ротора (ВР) скидають, викликаючи цим закриття одностороннього клапана (32) зовнішнього циліндра (1);

- рідину з порожнини (60) між зовнішнім корпусом (ЗК) і внутрішнім ротором (ВР) евакуюють викачуванням до досягнення майже абсолютного вакууму;

- зовнішній корпус (ЗК) потім вносять в охолоджене довкілля;

- після досягнення бажаної низької температури усередині внутрішнього ротора (ВР) заслінку (42), розташовану на кінці внутрішнього циліндра (3) поблизу стінок, утворених ізоляційним шаром, герметично закривають, а заслінку (41), розташовану на іншому кінці внутрішнього циліндра (3), і клапани або ущільнюючу юбку (30) закривають таким чином, щоб дозволити протікання рідини для зрівнювання тисків;

- активують мотор (17), що обертає внутрішній ротор (ВР), і доводять до бажаної кутової швидкості (ω) обертання, утримуючи зовнішній корпус (ЗК) у тому ж холодному довкіллі до стабілізації температури в умовах обертання;

- далі зовнішній корпус (ЗК) розміщують у робочому довкіллі, яке має температуру, вищу за температури, знижені охолодженням, викликаючи нагрівання порожнин внутрішнього ротора випромінюванням від довколишньої термічної енергії, яке приймається від зовнішнього корпусу (ЗК) через вакуум порожнини (60), причому температура ізольованих зон піднімається значно менше, ніж температури неізольованих зон;

- моніторинг температур ізольованих і неізольованих секцій з коригуванням тривалості піддавання дії для досягнення їх максимальної різниці і створення відповідної різниці між щільностями рідини у холодніших зонах і рідини у тепліших зонах у сполученні з умовами центрифуги, яким рідину піддають обертанням, а також створення різниці тисків між теплішою і холоднішою рідинами для забезпечення протікання рідини з зони високого тиску у зону низького тиску і зрівнювання цим тисків;

- після припинення протікання і досягнення рідиною у порожнинах практичного стану спокою заслінки (41, 42) на кінцях внутрішнього циліндра (3) і клапани або ущільнюючу юбку (30) відкривають, забезпечуючи викликане різницею тисків протікання рідини з тепліших зон у холодніші зони усередині внутрішнього циліндра (3), яке активує пропелери, енергія обертання яких перетворюється у корисну енергію і викликає охолодження рідини, що продовжує текти до частини внутрішнього ротора (ВР), яка утворена ізоляційним шаром і містить холоднішу рідину;

- після цього холодніша рідина продовжує текти через клапани або ущільнюючу юбку (30) до неізольованих зон внутрішнього ротора (ВР), де його температура підвищується довколишньою термічною енергією.

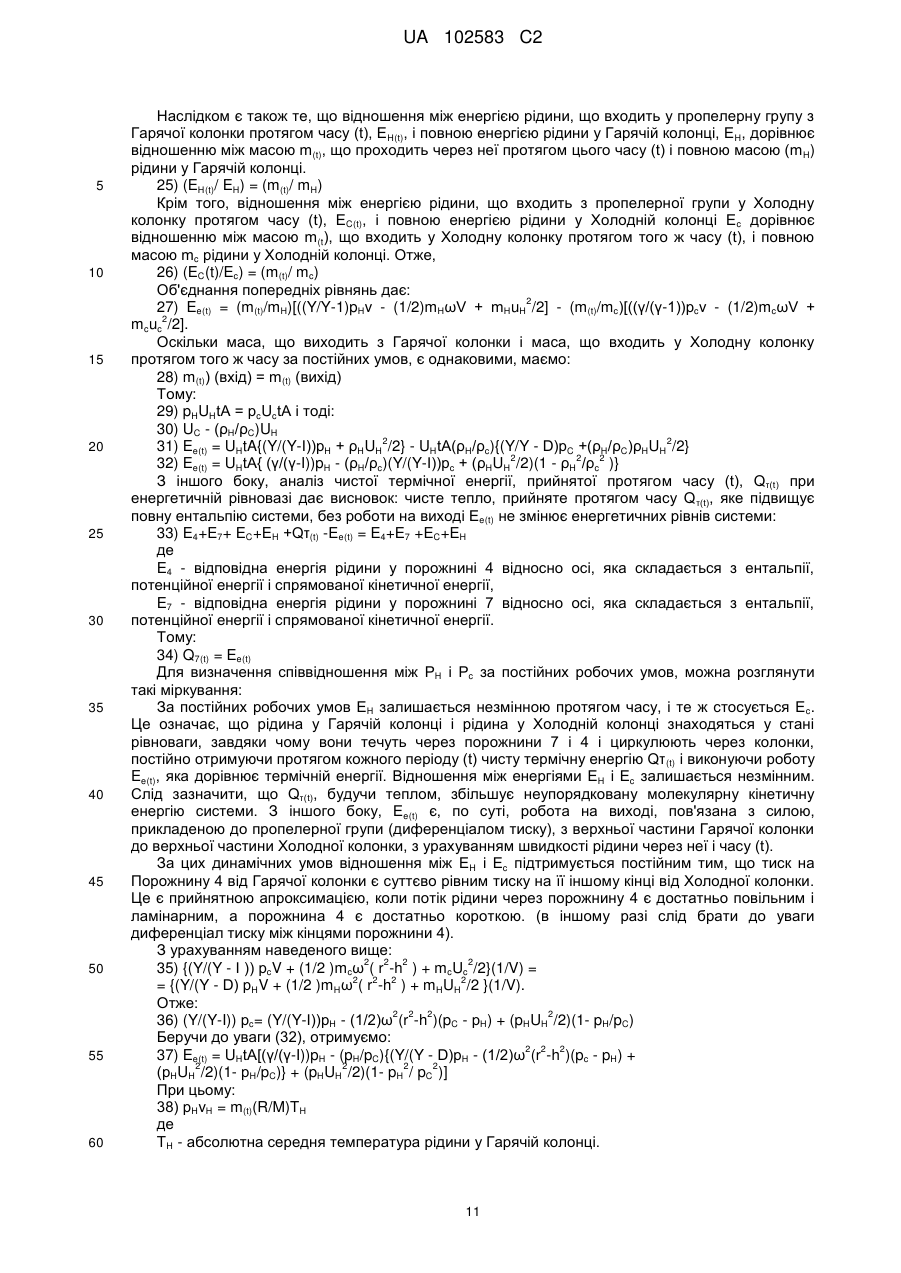

6. Спосіб за п. 5, який відрізняється тим, що після активації мотора (17), що обертає внутрішній ротор (ВР), і досягнення бажаної кутової швидкості (ω) обертання зовнішній корпус (ЗК), як варіант, утримують у тому ж холодному довкіллі до стабілізації температури в умовах обертання, після чого зовнішній корпус (ЗК) вносять у робоче довкілля з двома зонами різних температур для вироблення корисної енергії.

7. Спосіб за п. 5 або п. 6, який відрізняється тим, що зазначену рідину у зонах внутрішнього ротора доводять до температури, близької до температури фазового переходу рідини (конденсації) енергією виходу установки, послаблюючи цим негативний вплив нагрівання і охолодження, пов'язаний зі стисканням і звільненням від тиску, які мають місце у теплішій і холоднішій зонах (5, 6) внутрішнього ротора (ВР), і поліпшуючи параметри функціонування установки.

8. Спосіб за п. 7, який відрізняється тим, що замість монотипної рідини використовують суміш рідин, щоб досягти такої температури цієї суміші, яка дозволяє одній або більше рідинам поводитись як газ, після виходу енергії у зоні (7), розташованій усередині внутрішнього циліндра (3), і дозволяє одній або більше іншим рідинам конденсуватись, поліпшуючи цим здатність рідинної суміші використати при фазовому переході перевагу абсорбції латентної енергії і вивільнення її для підсилення впливу нагрівання/охолодження, пов'язаного зі стисканням і звільненням від тиску, які мають місце у теплішій і холоднішій зонах (5, 6).

Текст