Піч для варіння розплаву з гірських порід

Номер патенту: 10692

Опубліковано: 25.12.1998

Автори: Кібол Віктор Федорович, Кібол Ірина Вікторівна, Кібол Роман Вікторович

Формула / Реферат

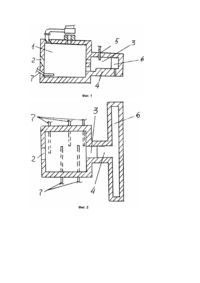

Стекловаренная печь, включающая соединенные протоком варочный бассейн с загрузочным карманом и зоной гомогенизации, выработочный бассейн с зоной усреднения температуры и химического состава, барботажные сопла с источником энергоносителя, отличающаяся тем, что барботажные сопла расположены в боковых стенках варочного бассейна в зоне гомогенизации, загрузочный карман установлен под углом 45 к зеркалу расплава, а соотношение ширины варочного бассейна, ширины зоны усреднения и ширины выработочного бассейна, а также соотношение их длин выбирают из условия: 1,3: 0,3: 0,2 и 1,8: 2,0: 4,0 соответственно, причем зона усреднения снабжена установленной в ее своде форсункой.

Текст

Настоящее изобретение относится к области изготовления волокон из расплавов горных пород, а точнее к печным установкам для выработки непрерывных нитей из расплавов термопластичных материалов, отличающихся узким интервалом выработки. Наиболее успешно настоящее изобретение может быть применено для выработки как непрерывных, так и штапельных волокон из высокотермостойких расплавов, обладающих малой теплопрозрачностью, например, базальтов, диабазов, амфиболитов. Эти волокна могут быть использованы для производства высокотемпературных тканых и нетканых материалов: тканей, трикотажа, прошивных, иглопробивных, вязально-прошивных изделий, используемых как теплозвукоизоляционные материалы, фильтрационные, материалы для пластиковых изделий. Совершенствование и развитие промышленности выдвигает ряд новых задач, в числе которых является и дальнейшее совершенствование технологии получения новых материалов, обладающих такими свойствами как высокая термостойкость, нетоксичность, биологическая нейтральность. В изделиях из таких материалов особенно нуждаются и машиностроение, и металлургия, и химическая промышленность, и радиоэлектронная промышленность, и приборостроение, и промышленность строительных материалов. Особая потребность в настоящее время в этих материалах и изделиях из них атомной энергетики, нефте- и газодобыче: это, прежде всего, теплоизоляция промышленных объектов и оборудования, обслуживающего персонала, это и высокотемпературная фильтрация, отделение масла от воздуха, масла от воды, нефти от воды. Этим требованиям в значительной мере удовлетворяют изделия из базальтовых волокон, единственным недостатком которых в настоящее время является их дороговизна. Удешевить эти волокна представляется как за счет увеличения производительности выработки, так и за счет замены платиновых питателей, т.е. применяя новые агрегаты, новые технологические процессы, отличающиеся большей производительностью. Улучшить качество получаемых волокон представляется возможным за счет улучшения обработки расплавов, так как это позволяет получать волокна уменьшенного диаметра - более гибкие. Улучшить обработку расплава представляется возможным за счет улучшения оставления кускового материала, за счет температурной и релаксационной гомогенизации расплава. Уменьшение диаметра непрерывных волокон, получаемых из расплавов термопластичных материалов с узким интервалом выработки представляется возможным за счет увеличения зоны выработки, за счет уменьшения времени формования луковиц из предварительно тщательно гомогенизированного расплава. Эта стекловаренная печь позволяет повысить качество расплава за счет естественного усреднения. Однако, этого оказалось недостаточно. Известна также прямоточная стекловаренная печь, выбранная в качестве прототипа [1]. Она включает загрузочный карман, варочный бассейн с зонами силикато- и стеклообразования, перегрева, гомогенизации, осветления, соединенный притоком с выработочным бассейном. Соотношение площадей и объемов зон стеклообразования и гомогенизации для этой печи составляет 9 - 11; 5 - 7; 4 - 5; 2,5 - 3,2. Недостатком этой стекловаренной печи является недостаточно эффективная гомогенизация, что ведет к ухудшению качества получаемых волокон. В основу изобретения положена задача усовершенствования стекловаренной печи, в которой за счет изменения месторасположения барботажной системы, а также выбора соотношений размеров варочного бассейна, зоны усреднения и выработочного бассейна обеспечивается исключение зональных течений внутри расплава отличающихся как химическим составом, так и температурой и таким образом исключаются релаксационные явления в расплаве, что в свою очередь обеспечивает необходимое его качество. Поставленная задача решается тем, что в стекловаренной печи, включающей соединенные протоком варочный бассейн с загрузочным карманом и зоной гомогенизации, и варочный бассейн с зоной усреднения температуры и химического состава, барботажные сопла с источником энергоносителя, барботажные сопла расположены в боковых стенках варочного бассейна в зоне гомогенизации, а загрузочный карман установлен под углом 45°, причем соотношение ширины варочного бассейна, ширины зоны усреднения и ширины выработочного бассейна, а также соотношение и длин выбирают из условия: 1,3 : 0,3 : 0,2 и 1,8 : 2,0 : 4,0 соответственно. Кроме того, в своде зоны усреднения установлена форсуна. Такое выполнение установки для получения волокон из горных пород обеспечивает необходимое качество расплава, приготавливаемого из материала с узким температурным интервалом выработки практически не превышающем 30°, что требует особенно четко соблюдать технологические особенности выработки: обеспечение единства расплава по химсоставу, исключение возможности изменений его вязкости, исключение релаксационных явлений в расплаве, что ведет к зональным течениям и изменению вязкости и температуры по пластам в расплаве образованию внутри расплава течений, отличающихся как химическим составом, так и температурой. Для решения этих вопросов варочный бассейн по боковым стенкам снабжен барботажной системой, соединенной с энергоносителем. При подаче энергоносителя в барботажную систему стеклорасплав приводится в движение как в вертикальной плоскости, так и в горизонтальной, что обеспечивает его температурную и химическую гомогенизацию, что крайне важно для расплавов с узким температурным интервалом выработки и обладающих низкой теплопрозрачностью, прогреть которые на глубину более 50мм становится весьма проблематично. Так, для базальтовых расплавов уровень выработки не превышает 50. Поскольку соотношение ширины варочного бассейна, зоны усреднения температуры и химсостава и выработочного бассейна выполнено в соотношении 1,8 : 2,4, а зона усреднения температуры и химсостава снабжена дополнительно форсункой, как показало опробование такой установки для получения волокон из горных пород, расплав на выработку поступает удовлетворительного качества, соответствующего уровню требований для расплавов с узким интервалом выработки. Выбранные габаритные размеры и соотношения установки по длинам бассейнов и камеры обеспечивают возможность проведения выработки волокон с самой высокой производительностью, даже, например, при применении в процессе выработки шести восьмисотфильерных показателей для выработки непрерывных волокон. Выполнение загрузочного кармана наклонно к горизонту под углом 45° обеспечивает две задачи: исключение непроизводительного расходования лучистой энергии варочного бассейна, что ведет к снижению себестоимости вырабатываемых стекловолокон, а с другой стороны загружаемый кусковой материал эту энергию воспринимает на себя уже на стадии загрузки, что уменьшает длительность его температурной обработки на стадии оплавления кускового материала, а также создает необходимые условия для получения однородности расплава по вязкости и по химическому составу, так как кусковой материал поступает в варочный бассейн уже предварительно оплавленным. Если же в расплав варочного бассейна отступал бы кусковой материал предварительно не оплавленным, это в значительной мере охлаждало бы расплав варочного бассейна. Кроме этого, в условиях выработки расплава с низкой стеклопрозрачностью неоплавленные куски материала попадая на дно бассейна в течение длительного времени находились бы в твердом неоплавленном состоянии, что приводило бы не только к понижению производительности выработки, но также к необходимости проведения ремонтных работ с целью удаления неоплавленного материала. Применение барботажной обработки стеклорасплава с узким температурным интервалом позволяет обеспечить однородность расплава как по вязкости, так и по химсоставу в объеме варочного бассейна. Сущность изобретения поясняется чертежом, на котором изображена установка для получения волокон в разрезе; фиг.1 - вид сбоку, фиг.2 - вид сверху в разрезах. Установка для получения волокон из горных пород включает соединенные между собой протоком варочный бассейн 1, снабженный загрузочным каркасом 2, выполненным наклонно к зеркалу расплава под углом 45°, зону усреднения температуры и химсостава расплава 3, снабженную порогом 4 и в своде форсункой 5, выработанным бассейном 6, барботажной системой подводов 7, расположенных по боковым стенкам варочного бассейна ниже зеркала стеклорасплава и соединенных с источником энергоносителя. Работает установка для получения волокон из горных пород следующим образом. Кусковый материал горных пород подают в варочный бассейн 1 через загрузочный карман 2. Поскольку температура в варочном бассейне поддерживается в пределах 1450 + 1780°C, кусковый материал, перемещаясь по наклонно расположенному карману к зеркалу расплава, оплавляется и полученный расплав поступает на донную часть варочного бассейна. По мере оплавления кускового материала горных пород уровень зеркала расплава подымается и через проток поступает в зону усреднения температуры и химсостава расплава 3. В это время включают в работу форсунку 5 и барботажную систему подводов 7. В результате происходит перемешивание расплава в варочном бассейне до получения температурной однородности и верхний слой полученного усредненного по вязкости расплава поступающий в камеру усреднения температуры и химсостава. В этой камере расплав слоем, не превышающим 50мм, подвергается термовоздействию и с незначительным перегревом относительно выработочной температуры поступает в выработочный бассейн 6. Распределясь по площади выработочного бассейна, он направляется на выработку через рабочие щели. Потери температуры в нижних слоях, потока расплава компенсируются перегревом в зоне усреднения температуры и химсостава расплава. Применение предложенной установки для получения волокон из горных пород позволяет обеспечить стабильную выработку волокон из расплавов базальтов, амфиболитов диабазов - т.е. из горных пород. Полученные волокна выгодно отличаются от известных стекловолокон повышенной температуростойкостью, химической стойкостью в кислых средах, прочностными характеристиками. Источники информации 1. Авторское свидетельство СССР №1627526, кл. C03B5/04, 1991.

ДивитисяДодаткова інформація

Автори англійськоюKibol Viktor Fedorovych, Kibol Roman Viktorovych, Kibol Iryna Viktorivna

Автори російськоюКибол Виктор Федорович, Кибол Роман Викторович, Кибол Ирина Викторовна

МПК / Мітки

МПК: C03B 5/00

Мітки: піч, порід, гірських, варіння, розплаву

Код посилання

<a href="https://ua.patents.su/3-10692-pich-dlya-varinnya-rozplavu-z-girskikh-porid.html" target="_blank" rel="follow" title="База патентів України">Піч для варіння розплаву з гірських порід</a>

Попередній патент: Спосіб одержання діоксиду титану

Наступний патент: Спосіб лікування хронічного та хронічного рецидивуючого панкреатитів

Випадковий патент: Спосіб визначення рівнів та порогів шкідливості грунтових фітофагів