Гартівне середовище

Номер патенту: 15034

Опубліковано: 30.06.1997

Автори: Корх Леонід Михайлович, Панасюк Володимир Анатолійович

Формула / Реферат

Закалочная среда, содержащая воду и калий-натрий-кальцийаммониевую соль лигносульфоновой кислоты, отличающаяся тем, что она дополнительно содержит азотистокислый натрий и фтористый натрий при следующем соотношении компонентов, мас.%:

Калий-натрий-кальпий-аммониевая соль

лигносульфоновой кислоты 0,5-10,0

Азотистокислый натрий 1,1-3,0

Фтористый натрий 0,5-2,0

Вода Остальное

Текст

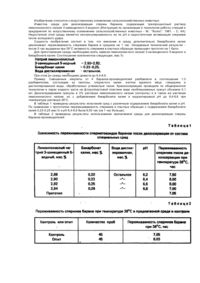

Изобретение относится к термической обработке металлов, а именно к охлаждающим средам для закалки углеродистых и легированных конструкционных сталей. Наиболее близкой по технической сущности к предлагаемой является закалочная среда, содержащая водный раствор полимера и хлористый натрий при следующем соотношении компонентов, мас.%: Недостатками указанной закалочной среды являются: Закалочные свойства жидкости (скорость охлаждения в перлитном интервале температур) зависят в основном от содержания ЛСТ. Введение хлористого натрия вызывает уменьшение скорости теплоотвода в интервале перлитных превращений и практически не влияет на скорость охлаждения в мартенситном интервале температур (табл.1). Это вызывает некоторое снижение закаливающих свойств среды (снижение твердости и повышенную склонность к деформируемости и трещинообразованию закаливаемых деталей) (табл.2). Закалочная среда и ее пары вызывают коррозию стальных поверхностей термического оборудования, металлоконструкций и поверхностей обрабатываемых деталей (табл.3). Наличие в лигносульфонатах арабинозы, легко утилизируемой микроорганизмами, приводит к образованию плесени и появлению неприятного запаха, ухудшающего санитарно-гигиенические условия работы в термическом цехе, хлористый натрий только несколько замедляет процесс образования плесени, но не исключает его (табл.3). Содержание хлористого натрия в указанных количествах (5 - 15мас.%) создает опасность забивания трубопроводов, соль осаждается на поверхностях закаливаемых деталей и на термическом оборудовании, что вызывает необходимость периодически проводить интенсивную промывку. Протекание процессов образования плесени, интенсивной коррозии и вынос хлористого натрия из ванны на поверхности деталей вызывает изменения состава и свойств закалочной среды, что отражается на качестве закаливаемых деталей и стабильности свойств. Задача изобретения - разработка состава закалочной среды, обеспечивающей повышение эффективности и стабильности закалочных свойств при обработке изделий из углеродистых, легированных и высоколегированных сталей, уменьшение коррозионного воздействия, улучшение санитарно-гигиенических условий работы в термическом цехе. Поставленная задача решается тем, что закалочная среда, содержащая воду и калийнатрий-кальций аммониевую соль лигносульфоновой кислоты (лигносульфонат технический марки А-ЛСТ) дополнительно содержит в качестве ингибитора коррозии азотистокислый натрий а в качестве антисептика - фтористый натрий следующем соотношении компонентов, мас.%: в Свойства закалочных сред прототипа и заявляемого состава сравнивались по следующим критериям: скорость охлаждения в интервале температур перлитных и мартенситных фазовых превращений (табл.1); твердость, деформируемость и трещиностойкость закаливаемых образцов и деталей из различных марок сталей (табл.2), коррозионная активность закалочных сред и паров по отношению к стали (табл.3); биологическая активность закалочных сред, т.е. способность жидкостей сопротивляться образованию плесени на поверхности ванны (табл.3). Количественная оценка влияния состава закалочной жидкости на свойства по перечисленным критериям осуществлялась следующими методами. Скорость охлаждения в интервале температур перлитного и мартенситного фазовых превращений оценивалась построением и обработкой кинематических кривых охлаждения цилиндрических образцов диаметром 10мм, длиной 40мм из аустенитной стали марки Х18Н10Г. Твердость поверхностей стальных деталей и образцов после закалки в средах различных составов определялась по общепринятым методам Коррозия определялась как на образцах, погруженных в закалочную среду, так и на образцах, находящихся в парах жидкости. Скорость коррозии определялась по формуле где - изменения веса образцов, г; - время пребывания в агрессивной среде, ч; - площадь поверхности образца, см. Биологическая активность сред различных составов оценивалась визуальным наблюдением за состоянием поверхностей ванн. В таблице приведено время хранения закалочных сред до появления плесени на поверхности жидкости (час). Технологические свойства сред, к которым условно отнесены деформируемость закаливаемых деталей и сопротивление образованию трещин определялись следующими методами: деформируемость в процессе закалки оценивалась по изменению ширины паза на образцах в форме диска из стали 40Х с эксцентрично расположенным отверстием и прорезанным пазом; трещинообразование на поверхностях деталей из различных марок сталей после закалки в различных средах определялось методом магнитной дефектоскопии прибором 77ПМД-ЗМ. Влияние изменений составов закалочных сред на перечисленные критерии оценки свойств представлены в табл.1 - 3. Скорость охлаждения в интервале температур перлитных и мартенситных превращении (табл.1). Изменение содержания ЛСТ в пределах 0,5 10,0% позволяет управлять скоростью охлаждения среды в широких пределах в зависимости от степени легирования сталей и сложности конфигурации закаливаемых изделий. В перлитном интервале фазовых превращений скорость охлаждения может изменяться от 180,0 до 31,0°C и в мартенситном от 62,0 до 20,5°C, что позволяет снизить деформируемость и вероятность трещинообразования. При уменьшении содержания ЛСТ менее 0,5% скорость охлаждения среды становится равной охлаждающей способности воды (200град/с). При содержании ЛСТ 10об.% и более величина скорости охлаждения становится практически постоянной. При этом на поверхностях закаливаемых деталей образуется плотная пленка полимера, которую удалить после термообработки можно только механическим путем. Введение азотистокислого натрия в пределах 1,1 - 3,0% и натрия фтористого в пределах 0,5 - 2,0% на закалочные свойства среды влияние оказывает незначительное как в перлитном, так и в мартенситном интервале температур; с повышением концентрации этих добавок наблюдается тенденция к снижению интенсивности охлаждения. Исследования твердости, деформируемости и трещиностойкости представлены в табл.2. Твердость образцов и деталей из углеродистой стали 45, закаленных в средах, содержащих 0,5 ЛСТ, отвечают предъявляемым требованиям после закалки как в известной среде, так и в заявляемой. Деформируемость деталей из стали 45 после закалки в предлагаемой среде почти в 2 раза меньше по сравнению с деталями, закаленными в среде-прототипе. Трещины на образцах и деталях из стали 45 отсутствуют. При закалке деталей из сталей 40Х и 40ХН2МА в средах, содержащих 0,5-2,5 ЛСТ, образуются трещины термические. После закалки в закалочных средах, содержащих 5% ЛСТ, твердость углеродистых сталей находится а нижнем уровне предъявляемых требований, Твердость легированных сталей высокая. Деформируемость деталей, закаленных в предлагаемом составе, на 30 - 40% меньше. На деталях из углеродистых и низколегированных сталей трещины отсутствуют. На поверхностях деталей из высоколегированных сталей наблюдаются отдельные трещины. После закалки в средах, содержащих 10% ЛСТ (предлагаемый состав), твердость деталей из высоколегированной стали отвечает предъявляемым требованиям, деформируемость минимальная, трещины отсутствуют. Изменения содержания и на твердость. Деформируемость и трещинообразование влияют незначительно. Коррозионная и биологическая активность сред (табл.3). Скорость коррозии известной среды зависит от концентрации ЛСТ и изменяется в пределах 2,1 0,9мг/см2 час. В заявляемой среде в качестве ингибитора коррозии вводится азотисто-кислый натрий При содержании 1,1% в составе среды скорость коррозии составляет 0,27мг/см2 час. Повышение концентрации до 3,0% обеспечивает снижение скорости коррозии до 0,08мг/см2 час. При дальнейшем повышении содержания трудно обеспечить полное его растворение, что может привести к закупорке трубопроводов закалочной системы. При снижении концентрации менее 1,1% скорость коррозии в среде повышается. Аналогичное влияние оказывает на процесс коррозии сталей в парах закалочных сред. Интенсивность процесса образования плесени, являющейся продуктом утилизации арабинозы лигносульфонатов микроорганизмами, зависит от состава компонентов. В известной среде, содержащей поверхности хранения. ванны появилась Жидкость, плесень на через 480час содержащая покрылась плесенью через 920час. В качестве антисептика в предлагаемую закалочную среду вводится фтористый натрий в количестве 0,5 - 2,0мас.%. Количество назначается пропорционально содержанию ЛСТ, поскольку концентрация лигносульфоната определяет интенсивность процесса плесенеобразования. При содержании менее 0,5% плесень образуется даже на составах, содержащих 0,5 ЛСТ, через 500 - 600ч хранения. Введение более 2% не эффективно. Таким образом, заявляемая среда в отличие от известной позволяет регулировать скорость охлаждения закаливаемых деталей в широких пределах, что позволяет проводить упрочнение углеродистых, легированных и высоколегированных сталей, обеспечивая предъявляемые требования по твердости, трещиностойкости, деформируемости. Среда не вызываетобразования коррозии обрабатываемых деталей и термического оборудования, не образует плесени на поверхности, не вызывает ухудшения санитарно-гигиенических условий работы в цехе. Среда; не горюча, не токсична, безопасна при попадании на кожный покров, не содержит дефицитных и дорогих компонентов. Закалочную среду готовят смешиванием •компонентов и их растворением в воде, после чего среду можно сразу же использовать.

ДивитисяДодаткова інформація

Назва патенту англійськоюQuenching medium

Автори англійськоюKorkh Leonid Mykhailovych, Panasiuk Volodymyr Anatoliiovych

Назва патенту російськоюЗакалочная среда

Автори російськоюКорх Леонид Михайлович, Панасюк Владимир Анатольевич

МПК / Мітки

МПК: C21D 1/56

Мітки: середовище, гартівне

Код посилання

<a href="https://ua.patents.su/3-15034-gartivne-seredovishhe.html" target="_blank" rel="follow" title="База патентів України">Гартівне середовище</a>

Попередній патент: Пристрій для прання шкарпеток

Наступний патент: Спосіб визначення емісійної здатності нагрітих тіл

Випадковий патент: Спосіб припрацювання планетарних двоступінчастих зубчатих редукторів