Установка для неперервного одержання спірально навитих шлангів із стрічок термопласту

Номер патенту: 17275

Опубліковано: 01.04.1997

Автори: Горпинченко Микола Гнатович, Бесараб Олександр Сергійович, Кравченко Володимир Якович

Формула / Реферат

1. Установка для непрерывного получения спирально навитых шлангов из лент термопластов, включающая экструдер со щелевой головкой, формирователь профиля наматываемой ленты с профильными роликами, оправку со спиральной канавкой смонтированную на валу с приводом, устройство для сварки наматываемой ленты в виде профильного ролика и устройство охлаждения, отличающаяся тем, что оправка снабжена дополнительным элементом в виде посаженной на валу цилиндрической втулки с линейными прорезями на наружной поверхности, выполненными под углом к образующей и в направлении противоположном вращению оправки.

2. Установка по п.1, отличающаяся тем, что ширина втулки равна двум виткам спирального шланга, а спиральная канавка оправки имеет один виток.

3. Установка по п.1, отличающаяся тем, что оправка снабжена стержнем с гладкой поверхностью, диаметр которого меньше диаметра втулки, установленным соосно оправке за втулкой.

Текст

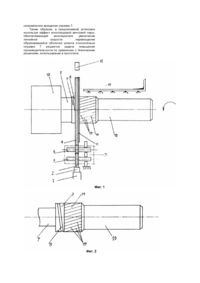

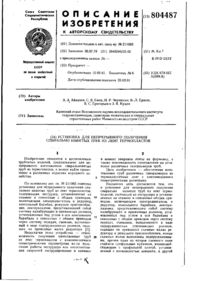

Изобретение относится к оборудованию для переработки композиционных материалов и может быть использовано при непрерывном изготовлении спирально навитых шлангов из термопластов методом намотки, и может найти применение в различных отраслях народного хозяйства, например, при изготовлении шлангов для пылесосов. Известна установка для непрерывного получения спирально навитых труб из лент термопластов по а.с. №211065, кл. B29D23/12, опубл. 08.02.68, содержащая экструдер, установленные на станине и связанные с общим приводом, включающим электродвигатель и редуктор, консольный барабан, режущее приспособление, лентоукладчик, представляющий собой систему калибрующих прижимных роликов, установленных под углом к оси консольного барабана и связанных с общим приводом через систему передач, съемник, выполненный в виде подпружиненных роликов, сидящих на приводных валах. Основным недостатком этого устройства является невозможность получения качественных труб из лент термопластов из-за пульсации работы экструдера или несогласования скоростей экструдирования и навивки в момент заправки ленты на формовку. Известна, также установка для непрерывного получения спирально навитых труб из лент термопластов по а.с. №804487, кл. B29D23/12, опубл. 25.02.81, состоящая из экструдера и установленных на станине и связанных общим приводом, включающим электродвигатель и редуктор консольного барабана, лентоукладчика, представляющего собой систему калибрующи х и прижимных роликов, установленных под углом к оси барабана и связанных с общим приводом через систему передач, съемника выполненного в виде подпружиненных стягивающи х роликов, сидящих на приводных съемных валах редуктора и режущего приспособления, отличающаяся от предыдущего аналога тем, что с целью устранения его недостатков концы съемных валов выполнены подпружиненными, причем один из концов съемного вала снабжен профильным кулачком, взаимодействующим с профильной плитой, установленной с возможностью поворота, а другой соединен со снабженным прорезью элементом с возможностью перемещения вдоль нее. Сложность конструкции известной установки является основным ее недостатком. Наличие большого количества поджимных, прижимных и стягивающи х роликов снижает надежность установки, так как в процессе работы из-за трения они быстро изнашиваются и требуют замены, что ведет к снижению производительности установки. Наиболее близким по технической сущности и достигаемому результату к предлагаемой установке является "Тянущее устройство" по а.с. №1525015, кл. B29C53/72, опубл. 30.11.89, включающее экструдер со щелевой головкой, формирователь профиля наматываемой ленты с профильными роликами, оправку со спиральной канавкой смонтированную на основании с приводом ее вращения - устройство для сварки наматываемой ленты в виде профильного ролика, устройство охлаждения и тягово фрикционные элементы, шарнирно закрепленные на рычагах с возможностью контакта с поверхностью контакта с поверхностью трубы, при этом рычаги тягово-фрикционных элементов смонтированы на основании, а сами элементы выполнены в виде дуговых накладок для охвата в зоне впадин с наружной поверхности трубы. Конструктивное решение данного устройства значительно проще приведенных аналогов. Однако также как и аналоги оно имеет низкую производительность. Это обусловлено небольшой скоростью линейного перемещения готового изделия в результате взаимодействия тяговофрикционных элементов и вращаемого изделия, представляющих собой пару "винт - гайка". Задачей настоящего изобретения является повышение производительности установки путем увеличения линейной скорости перемещения оболочки шланга относительно оправки, за счет использования эффекта многоходовой винтовой пары. Поставленная задача решается тем, что в установке для непрерывного получения спирально навитых шлангов из лент термопластов, включающей экструдер со щелевой головкой, формирователь профиля наматываемой ленты с профильными роликами, оправку со спиральной канавкой, смонтированную на валу с приводом, устройство для сварки наматываемой ленты в виде профильного ролика и устройство охлаждения, оправка снабжена дополнительным элементом в виде посаженной на валу цилиндрической втулки с линейными прорезями на наружной поверхности, выполненными под углом к образующей и в направлении противоположном вращению оправки. При этом ширина втулки равна двум виткам спирального шланга, а спиральная канавка оправки имеет один виток, а оправка Снабжена стержнем с гладкой поверхностью, диаметр которого меньше диаметра втулки, установленным соосно оправке за втулкой. В процессе образования оболочки шланга профильная лента из термопласта проходит через один направляющий виток оправки, соединяясь сваркой на следующем витке с предыдущими витком ленты, образует оболочку шланга. При этом в процессе сварки термопласт прижимают роликом к цилиндрической втулке оправки, где на наружной поверхности выполнены линейные прорези под углом к образующей. Под действием деформирующих усилий и температуры сварки термопластовая оболочка приобретает по своей внутренней поверхности отпечаток прорезей оправки, образуя с последней винтовую пару. Угол наклона прорезей к образующей определяет шаг винтовой пары, а количество прорезей по поверхности оправки определяет количество заходов. Таким образом винтовая пара является многоходовой и линейная скорость перемещения оболочки шланга относительно оправки будет определятся соотношением (Кудрявцев В.Н. Детали машин. Л.: Машиностроение, 1980. - С.366): где - линейная скорость относительного перемещения; - число заходов винтовой пары; - шаг винтовой пары, мм; - частота вращения, мин-1. Из выражения (1) следует, что линейная скорость относительного перемещения при прочих равных условиях прямо пропорционально зависит от произведения величины шага на число заходов. Предлагаемое конструктивное решение оправки предполагает в зависимости от диаметра получаемого шланга 50 - 80 заходов (прорезей) при шаге »100мм. Конструктивное решение оправки в прототипе имеет 1 заход при шаге 5 10мм. Таким образом, при одинаковой частоте вращения и прочих равных условия х линейная скорость относительного перемещения предлагаемого технического решения во много раз больше линейной скорости, которую может обеспечить технического решение прототипа. Поскольку скорость вращения оболочки шланга на оправке будет отставать от скорости вращения самой оправки за счет некоторых потерь на трение и действия сил инерции, направление вращения оболочки шланга относительно оправки будет противоположно направлению вращения оправки, поэтому угол прорезей направлен в сторону, противоположную направлению вращения оправки. В предлагаемой установке в процессе формообразования шланга контактное взаимодействие оболочки шланга с оправкой является минимально возможным это направляющий виток и два витка на цилиндрической втулке при сварке, что снижает непроизводительные потери на трение. Эти потери намного больше в прототипе, имеющем большую площадь трущи хся поверхностей оболочки образующегося шланга, оправки и тягово-фрикционный механизм. Для ориентированной подачи образованного шланга на большой скорости к последующим узлам установки оправка снабжена направляющим стержнем с гладкой поверхностью, снижающей величину трения и имеющем диаметр меньше диаметра втулки оправки для облегчения транспортировки шланга. В результате расширенного поиска по патентной и научно-технической литературе по соответствующим рубрикам МКИ и УДК совокупность существенных признаков, полностью или частично совпадающая с заявляемой и позволяющая решать поставленную изобретательскую задачу, не была обнаружена ни в одном известном техническом решении Следовательно предполагаемое изобретение отвечает критерию "новизна". Из известного уровня техники совокупность существенных признаков заявляемого технического решения с очевидностью не вытекает. Следовательно, предполагаемое изобретение отвечает критерию "изобретательский уровень". Изобретение предполагается использовать в технической линии при изготовлении шлангов для пылесосов Украинско-Российском общем акционерном обществе завод "Полимердеталь". Следовательно, предполагаемое изобретение, отвечает критерию "промышленная применимость". На фиг.1 представлена схема установки для непрерывного получения спирально навитых шлангов из лент термопластов; на фиг.2 конструкция оправки. Установка для непрерывного получения спирально навитых шлангов из лент термопластов включает экструдер 1 со щелевой головкой 2, формирователь профиля 3, наматываемой ленты 4 с профильными роликами 5 и б, оправку 7 со спиральной канавкой 8 смонтированную на валу 9 с приводом 10, устройство для сварки наматываемой ленты в виде профильного ролика 11 и экструдера с клеевым составом 12, а также устройство охлаждения 13. На валу 9 посажена цилиндрическая втулка 14 с линейными прорезями 15 на наружной поверхности, выполненными под углом к образующей и в направлении противоположном вращению оправки 7. Угол наклона прорезей 15 определяется технологическими параметрами процесса образования спирально навитого шланга такими как, скорость вращения оправки 7, температурный режим сваривания, материал из которого изготавливается оболочка шланга и втулка 14, необходимое усилие прижима и т.д. Соосно втулке 14 установлен направляющий стержень 16 с гладкой поверхностью, при этом его диаметр меньше диаметра втулки 14. Ширина втулки 14 равна двум виткам изготавливаемого спирального шланга, а спиральная канавка 8 на оправке 7 имеет один виток. Установка работает следующим образом. Лента материала 4, подаваемая экструдером 1 через щелевую головку 2 подвергается формообразованию с помощью профилированных роликов 5 и 6 и подается на вращаемую приводом 10 оправку 7 со спиральной канавкой 8, направляющей ленту из термопласта 4 с помощью одного витка спиральной канавки 8 для образования спиральной оболочки шланга на цилиндрической втулке 14, на которой витки гофрированной ленты 4 непрерывно свариваются с помощью профильного ролика 11. Так как профильный ролик 11 одновременно используется для подачи профилированной ленты 4, его плоскость имеет наклон, соответствующий наклону спирали канавки 8. Каждый последующий виток, соединяясь сваркой с предыдущим, смещает его с втулки на направляющий стержень 16 с гладкой поверхностью процесс формирования заканчивается. Направляющий стержень 16 подает шланг к устройству о хлаждения 13. Под действием деформирующи х усилий от профильного ролика и температуры сварки термопластовая оболочка шланга приобретает по своей внутренней поверхности отпечаток прорезей оправки 7. При этом образуется винтовая пара "оболочка шланга -оправка 7 с прорезями". Угол наклона прорезей 15 к образующей определяет шаг винтовой пары, а количество прорезей 15 по поверхности втулки 14 определяет количество заходов. Таким образом используется эффект многоходовой винтовой пары, обеспечивающей значительное увеличение линейной скорости перемещения оболочки шланга относительно оправки 7. Поскольку скорость вращения оболочки шланга на оправке 7 будет отставать от скорости вращения самой оправки 7 за счет потерь на трение и действие сил инерции, направление вращения оболочки шланга относительно оправки 7 будет направлено противоположно направлению вращения самой оправки, поэтому угол прорезей 15 направлен в сторону, противоположную направлению вращения оправки 7. Таким образом, в предлагаемой установке используя эффект многоходовой винтовой пары, обеспечивающий многократное увеличение линейной скорости перемещения образовавшейся оболочки шланга относительно оправки 7 решается задача повышения производительности по сравнению с техническим решением, используемым в прототипе.

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation for continuous production of spirally wound hoses from thermoplastic tapes

Автори англійськоюKravchenko Volodymyr Yakovych, Besarab Oleksandr Serhiovych, Horpynchenko Mykola Hnatovych

Назва патенту російськоюУстановка непрерывного получения спирально навитых шлангов из лент термопласта

Автори російськоюКравченко Владимир Яковлевич, Бессараб Александр Сергеевич, Горпинченко Николай Игнатьевич

МПК / Мітки

МПК: B29D 23/18, B29C 53/00

Мітки: стрічок, одержання, термопласту, навитих, установка, спірально, шлангів, неперервного

Код посилання

<a href="https://ua.patents.su/3-17275-ustanovka-dlya-neperervnogo-oderzhannya-spiralno-navitikh-shlangiv-iz-strichok-termoplastu.html" target="_blank" rel="follow" title="База патентів України">Установка для неперервного одержання спірально навитих шлангів із стрічок термопласту</a>

Попередній патент: Кнопкова тастатура нумеронабирача телефонного апарата

Наступний патент: Сейсмостійкий фундамент та спосіб його виготовлення

Випадковий патент: Формувач симетричної одиночної кодової серії імпульсів з програмованими параметрами