Спосіб виплавки сталі в конверторі

Номер патенту: 1909

Опубліковано: 20.12.1994

Автори: Дробний Володимир Михайлович, Порхунов Валентин Гаврилович, Савранський Леонід Валентинович, Шаповал Георгій Лук'янович, Бойченко Борис Михайлович, Носов Костянтин Григорович, Баптизманський Вадим Іполітович, Омесь Микола Михайлович, Учитель Лев Михайлович, Душа Віктор Михайлович

Формула / Реферат

1. Способ выплавки стали в конвертере, включающий замер содержания углерода в металле по окончании продувки, выпуск металла, оставление конечного шлака на последующую плавку, присадку углеродсодержащих материалов на шлак, завалку лома, заливку чугуна, присадку шлакообразующих материалов, продувку расплава в два периода со скачиванием промежуточного шлака, отличающийся тем, что присадку углеродсодержащих материалов производят в течение 1,0-2,0 мин. после выпуска металла из конвертера, при этом при содержании углерода в металле 0,03-0,07 % присаживают 3,5-4,0 кг/т садки конвертера углеродсодержащих материалов, при содержании углерода 0,08-0,11 % присаживают 2,5-3,0 кг/т садки, а при содержании углерода 0,12-0,17 % присаживают 1,8-2,5 % кг/т садки соответственно, а скачивание промежуточного шлака осуществляют при израсходовании 25-30 м3 кислорода на 1 т продуваемого чугуна.

2. Способ по п. 1, отличающийся тем, что в качестве углеродсодержащих материалов используют угли с содержанием углерода 70-90 %.

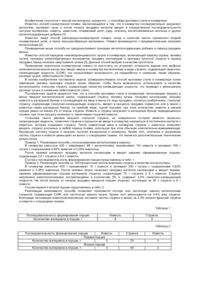

Текст

Изобретение относится к черной металлургии, конкретно к способам выплавки стали в конвертере. Известен способ рафинирования фосфористых чугунов с оставлением конечного шлака, который после выпуска металла переводят в инертное состояние путем присадок флюсов, представляющих собой продукты восстановления железных руд - губчатое железо и железные крицы. После нейтрализации на шлак заливают чугун (1). Недостатком этого способа является дороговизна производства, обусловленная тем, что для перевода шлака в неактивное состояние приходится использовать новые, материалы, получение которых, транспортировка и ввод в конвертер на шлак связаны с дополнительными капитальными затратами. Наиболее близким по технической сущности к изобретению является способ выплавки стали в конвертере, включающий замер содержания углерода в металле по окончании продувки, выпуск металла, оставление конечного шлака на последующую плавку, присадку углеродсодержащих материалов на шлак, завалку лома, заливку чугуна, присадку шлакообразующи х материалов, продувку расплава в два периода со скачиванием промежуточного шлака (2). Недостатками способа являются; нерегламентированный ввод расселяющего углеродсодержащего материала, что приводит к его перерасходу или к вводу недостаточного количества для достижения должного эффекта, исходя из условий плавки; позднее скачивание промежуточного шлака из-за специфики процесса, что не позволяет достичь максимальной экономии железа; потеря части углеродсодержащего материала из-за, попадания части его непосредственно в металл и его сгорания в объеме металла, а не шлака. Задачей заявляемого изобретения является выбор оптимального способа выплавки стали в конвертере путем регламентации ввода углеродсодержащих материалов и шлакового режима плавки, что позволит снизить удельный расход шлакообразующи х материалов, снизить потери железа и повысить выход годной стали. Поставленная задача решается тем, что в способе выплавки стали в конвертере, включающем замер содержания углерода в металле по окончании продувки, выпуск металла, оставление конечного шлака на последующую плавку, присадку углеродсодержащих материалов на шлак, завалку лома, заливку чугуна, присадку шлакообразующих материалов, продувку расплава в два периода со скачиванием промежуточного шлака, согласно изобретению, присадку углеродсодержащих материалов производят в течение 1,0-2,0 мин после выпуска металла из конвертера, при этом при содержании углерода в металле 0,03-0,07 % присаживают 3,5-4,0 кг/т садки конвертера углеродсодержащих материалов, при содержании углерода 0,08-0,11 % присаживают 2,53,0 кг т садки, а при содержании углерода 0,12-0,17 % присаживают 1,8-2,5 кг /т садки соответствен но, а скачивание промежуточного шлака осуществляют при израсходовании 25-30 м 3 кислорода на 1 т продуваемого чугуна. При этом в качестве углеродсодержащих материалов используют угли с содержанием углерода 70-90 %. Проведение раскисления шлака с целью восстановления окислов железа в шлаке позволяет вести процесс выплавки стали с незначительными потерями железа, Восстановление окислов железа из конечного шлака необходимо в целях избежания выбросов в ходе заливки чугуна в конвертер (потери металлошихты), а также для снижения потерь железа со скачиваемым шлаком. Окислы железа находятся в конечном шлаке в основном в виде эвтектик с другими составляющими шлака и лучше удаляются в ходе прямого раскисления, чем при воздействии углерода расплава. Так как при раскислении в оптимальном режиме шлак не сворачивается а лишь несколько густеет, то на достижение им достаточной жидкотекучести в процессе продувки требуется меньшее количество окислов железа. Кроме того жидкотекучесть шлака повышается также за Счет снижения его основности, т.к. окисляющийся кремний чугуна переходит в шлак в виде SiO2 . Поэтому скачать сформировавшийся (обновившийся) шлак до истечения 50 % длительности продувки не представляется сложным. Со скачиваемым шлаком теряется' железа не больше количества, восстановленного из конечного шлака. Железо, идущее на растворение извести и образование высокоосновного шлака .после скачивания промежуточного шлака, не теряется со шлаком, а переходит в следующую плавку, т.к. весь конечный шлак оставляется. Возвратные потери железа происходят лишь со шлаком, которым покрывают зеркало металла в сталеразливочном ковше. Таким образом, предлагаемый процесс имеет минимальные потери металла со шлаком, которые являются основными в балансе металла. Важным является выбор момента скачивания промежуточного шлака. Во-первых, скачивание необходимо производить в момент минимально возможного по условиям процесса содержания окислов железа в шлаке. Вовторых, это т момент должен определяться окончанием процесса окисления кремния чугуна с тем, чтобы избежать скачивания до полного окисления кремния, что потребует присадки большего количества шлакообразующих материалов для достижения высокой основности конечного шлака, а также свести к минимуму время нахождения обновившегося низкоосновного (1,5-2,0 ед.) шлака из-за его отрицательного воздействия на футеровку конвертера. Выбранное предельное время присадки углеродсодержащих материалов после выпуска металла из конвертера 2,0 мин. обусловлено тем, что высокоосновный (3,5-4,0 ед.) конечный шлак по мере потери тепла (снижения его температуры) может сворачиваться или покрываться прочной коркой по истечении ~ 2,0 мин, После этого углеродсодержащий материал воздействует на шлак как раскислитель незначительно, а в основном сгорает на его поверхности. Осуществи ть присадку углеродсодержащих ранее 1,0 мин. после выпуска металла не представляется возможным по организационным и техническим причинам, связанным с затратами времени на установку конвертера в вертикальное положение и инерцией системы присадки сыпучих материалов по тракту подачи. Полное раскисление шлака (до содержания окислов железа 1-2 %) труднодостижима и не требуется. Для безопасной заливки чугуна на шлак достаточно иметь в шлаке 5-6 % окислов железа. Определить исходное содержание окислов железа в шлаке с высокой степенью точности можно по передуву металла, т.е. содержанию углерода. В случае содержания углерода в металле 0,03-0,07 % шлак значительно окислен и содержание окислов железа в нем находится в пределах 18-25 %. При содержании углерода в металле в пределах 0,08-0,11 % шлак окислен в меньшей степени и содержит окислов железа 15-17 %, а при содержании углерода в металле 0,12-0,17 % шлак практически не переокислен и содержит окислов железа менее 15 %. Исходя из этого, а также с учетом колебаний содержания углерода в углеродсодержащих материалах (углях) определен расход углеродсодержащего материала. Определение расхода углеродсодержащего материала по содержанию углерода в металле - мера достаточно надежная и не требует длительного ожидания анализа шлака. Следовательно, потери производительности практически нет. Параметры, выбранные для скачивания промежуточного шлака в период израсходования 25-30 м 3 кислорода на 1 т продуваемого чугуна, позволяют достичь наилучших результатов по выходу жидкой стали, не приводя при этом к повышенному износу футеровки. Скачивание промежуточного шлака до израсходования 25 м 3 кислорода на 1 т продуваемого чугуна неэффективно, т.к. к этому моменту скорость окисления углерода еще далека от наивысших значений, и в расплаве много окислов железа, которые теряются со скачиваемым шлаком. Кроме того, при низкой интенсивности продувки к этому времени кремний не успеет окислиться полностью. Скачивание промежуточного шлака после израсходования 30 м 3 кислорода на 1 т продуваемого чугуна нецелесообразно, т.к. образуется активный по отношению к футеровке шлака. В процессе обработки предлагаемой технологии перерабатывались чугуны с содержанием кремния до 1,2 % и анализ рафинирования показал, что удаление кремния при расходе чугуна 800 кг/т стали завершается к израсходованию 18-20 м 3 кислорода на 1 т перерабатываемого чугуна. Следовательно, при израсходовании 25-30 м 3 кислорода на 1 т чугуна достаточно для окисления и перевода в шлак всего кремния при содержании последнего в чугуне до 1,8%. Для раскисления шлака опробованы угли марок АС, АШ и АК с содержанием углерода в них от 70 до 90 %. При их использовании получены положительные результаты, что свидетельствует о возможном их использовании в качестве углеродсодержащих материалов для раскисления шлака. Пример. По окончании продувки жидкой ванны в 160 т конвертере производили замер температуры расплава и отбор проб металла и шлака на химический анализ. После химического анализа металла с учетом замера температуры, в т.ч. содержания углерода, в случае получения удовлетворительных результатов производили выпуск металла из конвертера. В противном случае производили додувку или другие корректирующие операции с последующим повторным замером температуры и отбором проб до получения удовлетворительных результатов с последующим выпуском металла. После выпуска металла конвертер переводили в вертикальное положение и на оставленный конечный шлак, в зависимости от содержания углерода в ранее выпущенном металле, присаживали определенное количество углеродсодержащего материала (угля). Причем его присадку производили по истечении 1,0-2,0 мин после выпуска металла. В случае наличия резерва времени перед завалкой лома конвертер покачивали. Затем конвертер наклоняли в сторону загрузочного пролета и в него производили завалку 45 т металлолома и заливку 115 т чугуна. При заливке чугуна интенсивного выбивания пламени или выбросов из конвертера не наблюдалось. После заливки чугуна конвертер устанавливали в вертикальное положение и начинали продувку жидкой ванны. Продувку прекращали после израсходования 3100 м кислорода (28 м 3 на 1 т продуваемого чугуна) и производили скачивание промежуточного шлака. С возобновлением продувки в конвертер присаживали 6,0 т извести. По окончании продувки производили замер температуры расплава и отбор проб металла и шлака. Данные по проведенным промышленным плавкам приведены в таблице. При проведении плавок перерабатывали чугун с содержанием углерода 4,2 %; кремния - 0,7-6,9 %; марганца - 0,4-0,6 %; серы - 0,0240,030 %. Для раскисления конечного шлака использовали уголь марки АС с содержанием углерода 80-85 %. Кроме общепринятого контроля плавок производили отбор проб шлака - конечного до м после присадки угля, а также промежуточного на скачивание, отбор проб металла на скачивание шлака, фиксировали время присадки угля на шлак относительно окончания выпуска металла из конвертера и момент остановки продувки на скачивание промежуточного шлака по расходу кислорода. Сравнительный анализ приведенных в таблице данных показывает, что наилучшие показатели достигаются при проведении плавок согласно заявленному способу. Предлагаемая технология позволяет повысить выход годной стали ~ на 45 кг/т металлошихты и снизить удельный расход шлакообразующих ~ на 30 кг/т стали.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for steel smelting in converter

Автори англійськоюNosov Kostiantyn Hryhorovych, Omes' Mykola Mykhailovych, Baptyzmanskyi Vadym Ipolitovych, Drobnyi Volodymyr Mykhailovych, Boichenko Borys Mykhailovych, Shapoval Heorhii Lukianovych, Porkhunov Valentyn Havrylovych, Dusha Viktor Mykhailovych, Savranskyi Leonid Valentynovych, Uchytel Lev Mykhailovych

Назва патенту російськоюСпособ выплавки стали в конверторе

Автори російськоюНосов Константин Григорьевич, Омесь Никорлай Михайлович, Баптизманский Вадим Иполитович, Дробний Владимир Михайлович, Бойченко Борис Михайлович, Шаповал Георгий Лукьянович, Порхунов Валентин Гавриилович, Душа Виктор Михайлович, Савранский Леонид Валентинович, Учитель Лев Михайлович

МПК / Мітки

МПК: C21C 5/28

Мітки: конверторі, виплавки, сталі, спосіб

Код посилання

<a href="https://ua.patents.su/3-1909-sposib-viplavki-stali-v-konvertori.html" target="_blank" rel="follow" title="База патентів України">Спосіб виплавки сталі в конверторі</a>

Попередній патент: Фільтруючий матеріал для очищення води

Наступний патент: Гипсобетонна суміш

Випадковий патент: Спосіб отримання порошків карбіду кремнію