Спосіб одержання гранульованих тугоплавких матеріалів

Номер патенту: 20516

Опубліковано: 15.07.1997

Автори: Литвиненко Анатолій Іванович, Щербак Олександр Вікторович, Кобець Валерій Гнатович, Дзикович Володимир Іванович, Ющенко Костянтин Андрійович, Жудра Олександр Петрович, Білий Олександр Іванович

Формула / Реферат

Способ получения гранулированных тугоплавких материалов путем центробежного распыления расходуемого стержня, отличающийся тем, что вращающийся расходуемый стержень подают вертикально в отверстие синхронно вращающегося с ним диска, рабочая поверхность которого выполнена под углом а к горизонтальной плоскости, при этом торец стержня оплавляют плазменной дугой иавыходе из отверстия диска и распыление жидкого сплава производят с поверхности диска, а угол а определяют по следующей зависимости:

где α - угол между рабочей поверхностью диска и горизонтальной плоскостью;

К — величина максимального выхода стержня из отверстия диска, мм;

D - диаметр диска, мм;

d - диаметр стержня, мм.

Текст

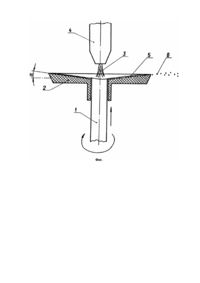

Изобретение относится к области металлургии, в частности, к производству гранулированных тугоплавких материалов. Возможность получения гранулированных материалов сферической формы из тугоплавких соединений, таких как карбиды, бориды или карбобориды переходных материалов представляет большой интерес. Указанные материалы применяются для упрочнения и повышения срока службы деталей, подвергавшихся интенсивному износу, они используются в качестве наполнителей при изготовлении наплавочных материалов, также могут найти применение в области порошковой металлургии. Получение таких материалов связано с довольно большими техническими трудностями и может быть осуществлено в лабораторных условия х плазменной технологией или электроэрозионным диспергированием, но наиболее перспективным является метод, использующий центробежные силы. При помощи этого метода получают материалы в промышленных масштабах. Существует два основных способа центробежного распыления: способ распыления расплава с вращающегося диска и способ распыления вращающегося расходуемого стержня. Первый способ - двухступенчатый, здесь расплав, полученный в печи сопротивления или путем индукционного переплава, сначала переносится постепенно на вращающийся диск (тигель), осуществляющий диспергирование, а затем, от него центрифугируе тся в виде вторично образованных капель. Распылением с диска можно получить частицы с широким диапазоном гранулометрического состава, но как правило, из материалов с температурой плавления до 1600°C. Более тугоплавкие гранулированные материалы можно получить применяя электронно-лучевой агрегат. Способ распыления с диска, в сочетании с применением электронно-лучевого переплава, за рубежом получил сокращенное название EBRD (электронно-лучевой вращающийся диск), но установки работающие по способу EBRD очень сложные и дорогостоящие. Второй способ распыления, выбранный в качестве прототипа, в котором для плавления заготовки используется электродуга или плазма, проходит в одну стадию, т.е. расплавленный сплав непосредственно диспергируется с торца стержня. За рубежом такой способ получил название REP (Патент США №3099041, 1963). При способе распыления вращающейся заготовки используют расходуемые стержни небольших размеров 15 - 30мм, поверхность которых механически обработана, так как для получения мелких фракций скорость вращения заготовки доходит до 15 - 20тыс. об/мин и дисбаланс здесь недопустим. Одним из недостатков этого способа является низкая производительность процесса. Необходимость получения сферических гранул таких материалов, как тугоплавкие карбиды, ставит дополнительные технические задачи. Это связано с тем, что такие материалы обладают высокой твердостью и хр упкостью и не поддаются механической обработке, за исключением алмазного шлифования, что делает невозможным распыление стержней из таких материалов на высоких оборотах для получения мелких фракций (менее 300мкм). Высокие температуры плавления карбидов, доходящие до 3000°C и выше, препятствуют реализации двухступенчатого метода распыления с диска. В этом случае следует получить объем жидкого перегретого сплава, произвести дозирование его на диск, устранить намораживание сплава на поверхности диска и т.п. Если для сплавов с температурой плавления до 1600°C все эти проблемы разрешимы, то для карбидов становятся труднопреодолимым препятствием. Основной задачей изобретения является усовершенствование известного способа получения гранулированных тугоплавких материалов, за счет подачи стержня в отверстие диска, оплавление торца стержня на выходе из диска и выбора угла наклона рабочей поверхности диска, что позволит получить мелкие фракции сферических гранул карбидов металлов, тем самым расширить спектр гранулометрического состава, а также исключить механическую обработку поверхности расходуемых стержней и увеличить производительность процесса. Поставленная задача осуществляется за счет того, что в способе получения гранул тугоплавких материалов путем центробежного распыления вращающийся расходуемый стержень подают вертикально в отверстие синхронно вращающегося с ним диска, рабочая поверхность которого выполнена под углом a к горизонтальной плоскости, при этом торец стержня оплавляют плазменной дугой на выходе из отверстия диска и жидкий сплав, попадающий на поверхность диска разгоняют центробежными силами и распыляют с его кромки, а угол a определяют по следующей зависимости где a - угол между рабочей поверхностью диска и горизонтальной плоскостью; K - величина максимального выхода стержня из отверстия диска, мм; D - диаметр диска, мм; d - диаметр стержня, мм. Подача расходуемого стержня вертикально в отверстие синхронно вращающегося с ним диска и оплавление торца стержня на выходе из отверстия диска, позволяет осуществить перенос жидкого сплава на рабочую поверхность диска, и не изменяя при этом угловой скорости стержня увеличить центробежные силы, воздействующие на жидкий сплав, тем самым получить мелкие фракции порошков, расширить спектр гранулометрического состава и увеличить производительность процесса, а выбор угла наклона рабочей поверхности диска позволяет улучшить растекаемость сплава на поверхности диска и увеличить выход основной фракции сферического порошка. Сущность способа поясняется чертежом (фиг.). Вертикально расположенный и вращающийся расходуемый стержень 1 постепенно подают через отверстие в центре диска 2 в зону плазмы 3, генерируемой плазмотроном 4. Под воздействием плазменной дуги торец стержня расплавляют и жидкий сплав 5 распыляется не непосредственно с торца вращающегося стержня, а попадает на рабочую поверхность диска, который имеет такую же угловую скорость вращения, как и стержень. Опыты показали, что в связи с возможной неоднородностью состава по длине стержня или отклонением параметров режима распыления, торец стержня оплавляется неравномерно и может выходить из отверстия диска. Расстояние между торцем стержня и срезом отверстия диска в процессе распыления постоянно изменяется и достигает максимального значения K = 5 - 6мм. Это может привести к нарушению стабильности процесса, диспергированию сплава непосредственно с торца стержня и соответствующему увеличению выхода крупных фракций порошка. Учитывая это, рабочую поверхность диска располагают под определенным углом a, в зависимости от диаметра диска. В каждом конкретном случае угол a определяют по формуле где D - диаметр диска, мм; d - диаметр стержня, мм; K - величина максимального выхода стержня из отверстия диска, мм. Конструкция диска с наклонной рабочей поверхностью способствует стабилизации процесса, лучшей растекаемости жидкого сплава на поверхности диска и увеличению объема частиц основной фракции. Пример 1. При распылении стержня из карбидов вольфрама диаметром 30мм и использование диска, имеющего диаметр 60мм, угол a соста вляет При угловой скорости вращения 2500об/мин, основная фракция будет размером 630 - 450мкм, а содержание примесей крупных фракций отсутствуе т. Если применить диск с углом наклона рабочей поверхности a = 15°, то это повлечет за собой появление частиц размером 1000 - 800мкм до 4%. Пример 2. При распылении стержня диаметром 30мм и использовании диска диаметром 200мм, получаем угол наклона равный Если угловая скорость вращения будет 2500об/мин, то получим частицы менее 300мкм. В случае применения дисков с углом наклона рабочей поверхности менее 4, часть сплава будет распыляться, не попадая на диск, что приведет к образованию крупных гранул. Так при угле наклона 2 содержание частиц размером более 800мкм составляло 2 - 2,5%. Дальнейшее уменьшение угла наклона приводит к еще большему увеличению объема крупных фракций. Если абстрагироваться от свойств распыляемого материала, то основным фактором, от которого зависит гранулометрический состав, является величина центробежных сил, растущая пропорционально увеличению радиуса диска. Попадая на диск, жидкий сплав, передвигаясь к периферии постоянно ускоряется, центробежные силы, воздействующие на него постоянно растут, а радиальное ускорение принимает максимальное значение на кромке диска при отрыве капель 6. Поэтому, получить нужные фракции можно не только путем увеличения или уменьшения угловой скорости, но и путем изменения диаметра диска. Это позволяет расширить диапазон фракций получаемого гранулированного материала. Как было сказано выше, некоторые тугоплавкие материалы, вследствие своих особенностей, не могут быть обработаны резцом или шлифованием для устранения дисбаланса и придания заготовкам гладкой наружной поверхности, необходимых при высокооборотистом центробежном получении мелких фракций. Предлагаемый способ распыления позволяет получать мелкие фракции частиц из хрупких, механически не обработанных заготовок. Это достигается за счет снижения числа оборотов вращения заготовки до такой степени, чтобы устранить вибрацию, обезопасить оборудование от поломок и обеспечить стабильность процесса. Пример 3. Для заготовки диаметром 20мм, при угловой скорости вращения, равной 10000об/мин, выход частиц менее 300мкм составляет 22%. Такое же процентное содержание частиц менее 300мкм можно получить, реализуя предлагаемый способ при угловой скорости вращения этой заготовки - 5000об/мин и диске диаметром 80мм, с которого диспергируется жидкий сплав. В заключение следует отметить, что распыление по способу PREP при форсированных режимах, когда ток и напряжения плазменной дут велики, вызывает появление некондиционных частиц-крупных несферических частиц с развитой поверхностью. Кроме того, при получении тугоплавких сплавов, на торце расходуемого стержня может образовываться "корона" застывшего сплава (намораживание), нарушающая стабильность процесса. Предлагаемый способ лишен этих недостатков и позволяет повысить выход частиц (производительность) благодаря увеличению длины периферийной кромки диска, с которой идет распыление, в сравнении со стержнем.

ДивитисяДодаткова інформація

Автори англійськоюYuschenko Kostiantyn Andriiovych, Zhudra Oleksandr Petrovych, Lytvynenko Anatolii Ivanovych, Bilyi Oleksandr Ivanovych, Dzykovych Volodymyr Ivanovych, Kobets Valerii Hnatovych, Scherbak Oleksandr Viktorovych

Автори російськоюЮщенко Константин Андреевич, Жудра Александр Петрович, Литвиненко Анатолий Иванович, Белый Александр Иванович, Дзикович Владимир Иванович, Кобец Валерий Игнатьевич, Щербак Александр Викторович

МПК / Мітки

МПК: B22F 9/08

Мітки: одержання, тугоплавких, матеріалів, спосіб, гранульованих

Код посилання

<a href="https://ua.patents.su/3-20516-sposib-oderzhannya-granulovanikh-tugoplavkikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання гранульованих тугоплавких матеріалів</a>

Попередній патент: Фільтрувальний пристрій для молока

Наступний патент: Багатофазний лічильник електричної енергії

Випадковий патент: Теплообмінна труба