Спосіб обробки вугілля у вигляді порошку і пристрій для його здійснення

Формула / Реферат

1. Способ обработки угля в виде порошка, включающий хранение угля в накопительном бункере, подачу части его в шлюз наддува после сброса в нем давления путем подачи инертного газа под давлением в верхнюю часть накопительного бункера, откуда этот газ выводится через фильтр, наддув шлюза путем подачи инертного газа под давлением перед пневматической транспортировкой угля, отличающийся тем, что перед сбросом давления из шлюза путем подачи инертного газа под давлением в верхнюю часть бункера производят первый этап сброса давления, включающий отделение угля из газа под давлением после выхода из шлюза наддува и подачу очищенного газа в придонную часть накопительного бункера, при этом первый этап сброса давления производится на большей части инертного газа.

2. Способ по п.1, отличающийся тем, что подачу инертного газа в верхнюю часть объема угля накопительного бункера осуществляют при падении давления в шлюзе ниже заданного, при этом первый этап сброса давления автоматически прекращают.

3. Способ по п.1, отличающийся тем, что отделение угля от большей части газа после выхода из шлюза наддува производят последовательно в разделителях типа центрифуги, а затем типа фильтр.

4. Способ по п.3, отличающийся тем, что разделители продувают и очищают инертным газом перед подачей его в шлюз.

5. Устройство для обработки угля в виде порошка, включающее накопительный бункер для приема угля в виде порошка, по меньшей мере, один шлюз, связанный с контуром пневматического транспорта, источник инертного газа под давлением, соединенный с каждым шлюзом, фильтр вытяжной трубы накопительного бункера, а также контур сброса давления, соединяющий каждый шлюз наддува с верхней частью накопительного бункера, отличающееся тем, что оно содержит дополнительный контур сброса давления, соединяющий каждый шлюз наддува через дополнительно установленные отделители пыли с нижней частью накопительного бункера.

6. Устройство по п.5, отличающееся тем, что отделители пыли состоят из циклонов и фильтров.

7. Устройство по п.6, отличающееся тем, что отделители подключены с одной стороны, по меньшей мере, к одному шлюзу наддува, а с другой - к источнику инертного газа.

8. Устройство по п.5, отличающееся тем, что оно содержит антивозвратные сита, встроенные в нижнюю часть накопительного бункера и соединенные с отделителями пыли.

Текст

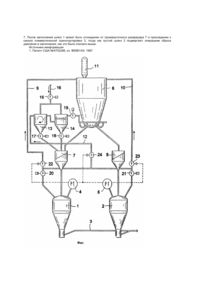

Настоящее изобретение относится к технологии получения твердого топлива, а именно, к способу обработки угля в виде порошка и устройству для его осуществления, и может быть использовано в установке впрыска твердых топлив. Наиболее близким является известный из [1] способ обработки угля в виде порошка, в котором уголь перед началом дробится, измельчается и подсушивается на месте. Дробление выполняется в дробилке вертикального типа, в которой уголь разрушается на дорожке дробления ротационного типа с помощью роликов для дробления. Угольный порошок увлекается газом для подсушки в сепаратор, откуда он перегружается в бункер для хранения. Перед поступлением угля из накопительного бункера в шлюз наддува в последнем сбрасывают давление путем подачи инертного газа под давлением в верхнюю часть накопительного бункера, откуда этот газ выводится через фильтр. Из шлюза уголь пневматически транспортируется после наддува его инертным газом под давлением. Однако, измельченный уголь с высокой степенью гигрометричности создает определенные проблемы в бункере для хранения. Действительно, вследствие сушки угля подсушивающий газ накапливает много паров воды, которые по мере охлаждения в бункере конденсируются над массой и приводят к агломерации и налипанию на стенках угольного порошка. Подаваемый в верхнюю часть инертный газ при сбросе давления из шлюзов наддува только в какой-то мере снижает количество паров воды. Кроме того, вследствие теплообмена и теплового равновесия в массе угольного порошка, он "запотевает", что также создает окружающую газовую среду, богатую паром, в промежутках массы угля. Этот водяной пар в массе угля увлекается за пределы бункера в грохот, где он, конденсируясь, создает риск закупорки сит. Наиболее близким является также известное устройство для обработки угля в виде порошка [1], которое включает накопительный бункер для приема угля в виде порошка, по меньшей мере, один шлюз, связанный с контуром пневматического транспорта, источник инертного газа под давлением, соединенный с каждым шлюзом, фильтр вытяжной трубы накопительного бункера и контур сброса давления, который соединяет каждый шлюз наддува с верхней частью накопительного бункера. Однако, в результате высокой степени гигрометричности угля в накопительном бункере происходит образование и накопление водяного пара как над массой угля, так и в массе угля, в результате конденсации которого происходит агломерация угля, налипание на стенках угольного порошка, закупорка сит. Задачей изобретения является усовершенствование способа обработки угля в виде порошка за счет подачи очищенного от угля инертного газа под давлением в придонную часть накопительного бункера, в результате чего значительно снижается возможность конденсации водяных паров, что приводит к устранению агломерации угля и налипання его на оборудовании. Задачей изобретения является также усовершенствование устройства для обработки угля в виде порошка путем введения дополнительного контура сброса давления, соединяющего шлюз наддува через отделители пыли с нижней частью накопительного бункера, за счет чего осуществляется дополнительная продувка и выведение образовавшихся паров воды из массы порошка, что препятствует ее агломерации и налипанню на оборудовании. Поставленная задача решается предложенным способом обработки угля в виде порошка, включающим хранение угля в накопительном бункере, подачу части его в шлюз наддува после сброса в нем давления путем подачи инертного газа под давлением в верхнюю часть накопительного бункера, откуда этот газ выводится через фильтр, наддув шлюза путем подачи инертного газа. под давлением перед пневматической транспортировкой угля, в котором перед сбросом давления из шлюза путем подами инертного газа под давлением в верхнюю часть бункера производят первый этап сброса давления, включающий отделение угля из газа под давлением после выхода из шлюза наддува и подачу очищенного газа в придонную часть накопительного бункера, при этом первый этап сброса давления производится на большей части инертного газа. При этом, подачу инертного газа в верхнюю часть объема угля накопительного бункера осуществляют при падении давления в шлюзе ниже заданного, после чего первый этап сброса давления автоматически прекращают. При этом, отделение угля от большей части газа после выхода из шлюза наддува производят последовательно в разделителях типа центрифуги, а затем типа фильтр, Кроме того, разделители продуваюти очищают инертным газом перед подачей его в шлюз. Поставленная задача решается также предложенным устройством для обработки угля в виде порошка, включающем накопительный бункер для приема угля в виде порошка, по меньшей мере, один шлюз, связанный с контуром пневматического транспорта, источник инертного газа под давлением, соединенный с каждым шлюзом, фильтр вытяжной трубы накопительного бункера, а также контур сброса давления, соединяющий каждый шлюз наддува с верхней частью накопительного бункера, которое дополнительно содержит контур сброса давления, соединяющий каждый шлюз наддува через дополнительно установленные отделители пыли с нижней частью накопительного бункера. При этом отделители пыли состоят из циклонов и фильтров. Отделители подключены с одной стороны, по меньшей мере, к одному шлюзу наддува, а с другой - к источнику инертного газа. Кроме того, устройство содержит антивозвратные сита, встроенные в нижнюю часть накопительного бункера и соединенные с отделителями пыли. Тогда как до настоящего времени инертный газ под давлением, поступающий после наддува шлюзов, был потерян, в том смысле, что он подводился к вершине бункера для его очистки фильтром, с дополнительным риском охлаждения окружающей средой над массой угля и усиливал тенденцию к конденсации, изобретение позволяет извлечь выгоду из наличия этого сухого инертного газа для улучшения тепловых и гигрометрических условий в бункере, причем, как внутри массы угля, так и над ней. Действительно, подводя инертный газ под давлением ко дну бункера, обеспечивают тем самым многоцелевой положительный эффект. Вынуждая газ пересекать снизу вверх массу угля, сначала освобождают промежутки в массе угля, а затем пространство над углем, от паров воды. Вследствие теплообмена, инертный газ охлаждает уголь, что снижает его "запотевание", а подогрев газа снижает риск конденсации пара. Проникновение газа в массу угольного порошка имеет также благоприятное воздействие на его консистенцию благодя разрыхляющему воздействию. Когда давление газа падает до значения, недостаточного для слива массы угля в бункер, газ автоматически отклоняется к вершине бункера до конца фазы выравнивания давления в шлюзах. Другие особенности и характеристики будут представлены в описании преимущественного варианта реализации, описанного ниже в качестве иллюстрации, со ссылками на прилагаемый чертеж (фиг.), на котором показана блок-схема установки в соответствии с настоящим изобретением. На чертеже позициями 1 и 2 обозначены два шлюза, работающие поочередно для шлюзования угольной пыли в канал для пневматической транспортировки 3 под действием движущего инертного газа, подаваемого под давлением в каждый шлюз 1 и 2 от одного или двух источников газа под давлением (не показаны), давление в которых измеряется и наблюдается датчиками давления 4, 5. Шлюзы 1 и 2 запитывают угольным порошком от бункера хранения 6 через грохоты 7 и 8, содержащие средства фильтрации угольного порошка. Поскольку два шлюза 1 и 2 находятся под давлением транспортирующего газа, когда они пусты, необходимо в них сбросить давление перед заполнением. Для этого каждый шлюз 1 и 2 связан через первичный контур 9 и 10 с вершиной бункера хранения 6, где выполняется аэрация через фильтр 11, находящийся на бункере 6. В соответствие с настоящим изобретением каждый из двух шлюзов также соединен через вторичный контур 12 с дном бункера 6. Этот вторичный контур 12 пересекает отделители, которые могут быть образованы циклоном 13 и фильтром 14. Циклон 13 и фильтр 14 соединены открытием вентиля 15с источником инертного газа 16, предназначенным для очистки циклона 13 и фильтра 14. Циклон 13 и фильтр 14 также соединены с одним или двумя грохотами 7, 8 открытием вентилей 17, 18, что позволяет использовать остатки от очистки, направляя их в грохот 7 (и/или в грохот 8), и воспользоваться давлением газа очистки в качестве движущего газа для облегчения наполнения шлюзов 1 и 2. В процессе очистки отделителей их отсоединяют от бункера 6 путем закрытия вентиля 19. Два шлюза соединены со своими контурами сброса давления 9, 10, 12 вентилями автоматического запирания 20, 21, тогда как управление работой первичных и вторичных контуров выполняется вентилями автоматической регулировки 22, 23, с одной стороны, и вентилем автоматической регулировки 24 во вторичном контуре 12, с другой. Эти вентили 22, 23, 24 являются вентилями, открытие которых выполняется автоматически в зависимости от. давления, детектируемого датчиками 4 или 5 для обеспечения определенного и постоянного расхода. Далее приводится описание работы устройства, описанного выше, и реализация способа обработки угля в виде порошка. Шлюз 2 опорожняют от содержимого через канал пневматической транспортировки 3. В процессе опорожнения шлюза 2 шлюз 1 может быть заполнен, но для возможности его заполнения нужно сперва сбросить давление в нем, поскольку после опорожнения он находится под давлением, соответствующим давлению источника газа. В соответствии с изобретением сброс давления сперва выполняется через вторичный контур 12 под управлением регулировочного вентиля 24 и через открытый вентиль 20, причем регулировочный вентиль 22 удерживается в закрытом положении под управлением датчика давления 4. Оставшаяся часть угольного порошка, увлеченная газом во вторичный контур 12, частично попадает в циклон 13, а частично удерживается фильтром 14, тогда как инертный газ, освобожденный от остатков угольного порошка, подают к нижней части бункера 6 для выталкивания оттуда водяного пара. Эта инжекция выполняется через антивозвратные сита (не показаны), встроенные в стенку бункера 6 и способные пропускать газ и задерживать угольный порошок. Эти антивозвратные сита препятствуют тому, чтобы угольный порошок покидал бункер 6 через контур 12, и обеспечивают одновременно хорошее распределение в бункере 6 газа сброса давления, поступающего от контура 12. Вентиль 24 предназначен для автоматического запирания, если давление газа сброса давления падает ниже заранее определенного уровня, соответствующего минимальному давлению, требуемому для пересечения вторичного контура 12 и массы угля в бункере 6. Вентиль 22 предназначен для автоматического открытия датчиком 4 при этом же давлении так, чтобы шлюз 1 автоматически соединялся вторичным контуром 12 с первичным контуром 9, и чтобы оставшаяся часть инертного газа при низком давлении отклонялась к вершине бункера 6 для высвобождения через фильтр 11. Когда в шлюзе 1 давление полностью сброшено, он отсоединяется от двух контуров 9 и 12 посредством закрытия вентиля 20. С этого момента можно начинать заполнение шлюза путем открытия клапанов (не показаны) в канале, связывающем шлюз 1 с бункером 6. По другому варианту изобретения можно использовать время, требуемое на заполнение шлюза 1, для очистки циклона 13 и фильтра 14, подключая их к источнику инертного газа 16 путем открытия вентиля 15 и после закрытия вентиля 19. Остаток угольной пыли, увлекаемый газом ополаскивания в циклон 13 и к фильтру 14, смешивают затем с угольным порошком, вытекающим из бункера 6 в резервуар 7. После заполнения шлюз 1 может быть отсоединен от промежуточного резервуара 7 и присоединен к каналу пневматической транспортировки 3, тогда как пустой шлюз 2 подвергают операциям сброса давления и заполнения, как это было описано выше. Источники иинформации 1. Патент США №4702288, кл. B65B1/04, 1987.

ДивитисяДодаткова інформація

МПК / Мітки

МПК: F23K 1/00

Мітки: обробки, порошку, здійснення, пристрій, спосіб, вигляді, вугілля

Код посилання

<a href="https://ua.patents.su/3-25927-sposib-obrobki-vugillya-u-viglyadi-poroshku-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки вугілля у вигляді порошку і пристрій для його здійснення</a>

Попередній патент: Швидкісний операційний обробний верстат з рухомим інструментальним магазином

Наступний патент: Пристрій для завантаження шахтної печі

Випадковий патент: Пристрій для регулювання швидкості переміщення стрічкового матеріалу