Спосіб одержання ферітового порошку та пристрій для його здійснення

Номер патенту: 11198

Опубліковано: 25.12.1996

Автори: Герман Юрій Вікторович, Обухова Алла Михайлівна, Сорока Петро Гнатович, Задорожній Володимир Михайлович, Харченко Віктор Олександрович

Текст

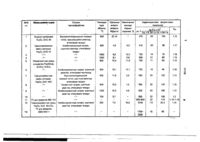

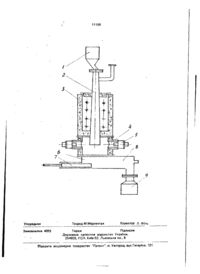

1. Способ получения ферритового порошка, включающий приготовление исходной .смеси ферритообразующих соединений, ее доследующую переработку в потоке высокотемпературного теплоносителя и закалку продукта, о т л и ч а ю щ и й с я тем, что переработку смеси ферритообразующих соединений ведут путем комбинированного нагрева сырья в регулируемой газовой атмосфере с температурой 800-1200°С при противоточном движении сырья и теплоносителя. 2. Способ по п. 1 , о т л и ч а ю щ и й с я тем, что в качестве исходной смеси ферритообразующих соединений используют гранулированное сырье. 3. Способ по п. 1 , о т л и ч а ю щ и й с я тем, что комбинированный нагрев сырья осуществляют путем конвекции и излучения. 4. Устройство для получения ферритового порошка, включающее узел подачи сырья, камеру термообработки, узел подачи высокотемпературного теплоносителя, закалочное устройство и узел выгрузки продукта, о т л и ч а ю щ е е с я тем, что камера термообработки выполнена в виде вертикальной шахты, с системой дополнительного нагрева в средней части, при этом узел подачи высокотемпературного теплоносителя расположен в нижней части шахты, а устройство выгрузки выполнено с возможностью регулирования времени пребывания материала в камере термообработки. 5. Устройство для получения ферритового порошка по п. 4, о т л и ч а ю щ е е с я тем, что вертикальная шахта выполнена в виде усеченного конуса. 6. Устройство для получения ферритового порошка по п. 4, о т л и ч а ю щ е е с я тем, что узел подачи высокотемпературного теплоносителя выполнен в виде термоизолированного цилиндра с тангенциально расположенными генераторами плазмы и установлены вокруг нижней части камеры термообработки. Изобретение относится к порошковой металлургии, в частности, к способам получения ферритовых порошков, применяемых в машиностроении, вычислительной технике, радиоэлектронике, приборостроении и других отраслях народного хозяйства для изготовления устройств с определенными электромагнитными параметрами. Наиболее близким по технической сущности и достигаемому результату к заявляемому устройству является вращающийся плазменный реактор для переработки дис оо 11198 лергировэнной суспензии смеси ферритообразующих компонентов, содержащий камеру термообработки с углом наклона 4-7° по отношению к горизонту и заполненную на 15-20% инертными мелющими телами; 5 форсунку для подачи исходной смеси; плазменный генератор, закалочное и разгрузочное устройство - систему разделения отходящих газов и порошка [1]. Недостатками прототипа являются: 10 - низкое качество ферритового порошка, обусловленное неоднородной термообработкой, связанной с проскоком части материала; неравномерным распределением температуры по обьему реактора, свя- 15 занным с необходимостью вводить в реактор горячую газовую струю с температурой, значительно превышающей температуру синтеза, и загрязнением порошка материалом футеровки реактора; 20 - высокие удельные энергозатраты, обусловленные низкой эффективностью использования тепла из-за высокой температуры отходящих газов и необходимости переработки большого количества балла- 25 стэ-жидкости; - невысокая производительность аппарата, связанная с возрастанием доли проскакиваемого сырья при увеличении расходов сырья. 30 Задачей изобретения является усовершенствование способа получения ферритового порошка за счет комбинированного нагрева сырья в регулируемой газовой атмосфере при противоточном движении 35 сырья и теплоносителя, и устройства для получения ферритового порошка, что позволяет увеличить выход годных изделий за счет повышения качества ферритового порошка, снизить удельные энергозатраты и 40 повысить технологичность процесса. Предлагается способ получения ферритового порошка, включающий приготовление исходной смеси ферритообразующих соединений, ее последующую переработку 45 в потоке высокотемпературного теплоносителя и закалку продукта, в котором, согпасно изобретению, переработку смеси ферритообразующих соединений ведут путем комбинированного нагрева сырья в регулируемой 50 газовой атмосфере с температурой 8001200°С при противоточном движении сырья и теплоносителя. При этом в качестве исходной смеси ферритообразующих соединений использу- 55 ют гранулированное сырье, а комбинированный нагрев сырья осуществляют путем конвекции и излучения. В предполагаемом устройстве для получения ферритового порошка, включающем _ узел подачи сырья, камеру термообработки, узел подачи высокотемпературного теплоносителя, закалочное устройство и узел выгрузки продукта, согласно изобретению, камера термообработки выполнена в виде вертикальной шахты с системой дополнительного нагрева в средней части, при этом узел подачи высокотемпературного теплоносителя расположен в нижней части шахты, а устройство выгрузки выполнено с возможностью регулирования времени пребывания материала в камере термообработки. При этом вертикальная шахта выполнена в виде усеченного конуса, а узел подачи высокотемпературного теплоносителя выполнен в виде термоизолированного цилиндра с тангенциально расположенными генераторами плазмы и установлены вокруг нижней части камеры термообработки Использование данного способа и устройства позволит увеличить выход годных изделий за счет повышения качества ферритового порошка, что обеспечивается равномерностью термообработки материала. При этом исключается возможность проскока части необожженого материала и создается равномерное температурное поле по всему обьему реакционной части камеры термообработки. Будучи одинаково подготовленными и находясь равное время в камере термообработки, успевает нагреться до заданной температуры не только поверхность гранул, но и их центр. Причем поверхность гранул в процессе обжига не перегревается. Исключить влияние перегрева позволяет и введение газового потока в реактор с температурой, не превышающей температуру синтеза. Способствует повышению качества ферритового порошка и использование плазменного генератора для формования высокотемпературного газового потока. Вопервых, это обеспечивает отсутствие посторонних примесей, что характерно для использования продуктов сгорания твердых и жидких топлив; во-вторых, позволяет получать регулируемую газовую атмосферу. Изменение газовой атмосферы достигается заменой плазмообразующего газа или введением газообразных добавок в смесительную камеру. Изменение газовой атмосферы позволяет в значительной степени управлять свойствами получаемого порошка. Значительное влияние на свойства продукта оказывает и время пребывания сырья в реакторе, зависящее не только от вида исходного сырья \л размеров гранул, но и от марки получаемого феррита. Изменять время.пребывания гранул а реакторе позволяет уст~ ройство выгрузки готового продукта. 11198 Применение противоточной схемы ор500-900°С, далее частицы в средней и нижганизации процесса позволяет обеспечить ней части камеры термообработки 2 подверпостепенный нагрев исходной гмеси ферригаются комбинированному нагреву при тообразующих компонентов, что ведет к температуре 800-1200°С, осуществляемому уменьшению разницы времени пребывания 5 кзрбидокремниевыми нагревателями, распри температуре синтеза поверхностных и положенными в нагревательной камере 2, и внутренних слоев гранул. Кроме того, исвысокотемпературным газовым потоком, пользование тепла отходящих газов значипрокаленный материал попадает в устройтельно снижает удельные энергозатраты. ство выгрузки 6 и через участок закалки 8 в Обеспечивая отвод продуктов реакции из 10 узел отгрузки ферритового материала 9. Позоны твердофазного синтеза, противоточдача высокотемпературного газового потоная схема интенсифицирует процесс феррика ведется через узел 4, где формируется тизации. Использование предлагаемого поток с необходимой температурой и обесспособа и устройства для его осуществлепечиваемый генератором плазмы 5. ния позволяет организовать непрерывный 15 процесс термообработки, исключить ручП р и м е р 1, Шихту, содержащую мае.% ной труд и повысить технологичность проРегОз ~ 66; ZnO - 22; N1 (карбонильный) - 12 цесса (в пересчете на N10) и дополнительно 1,5 мас.% органической добавки (циклогекУстройство представлено на чертеже и содержит узел подачи сырья 1, соединен- 20 сана) в виде водной суспензии с концентрацией ферритообразующих компонентов ный с верхней частью камеры термообра50 масс. %, подают во вращающийся плазботки 2, выполненный из жаропрочной менный реактор. Режимы обработка порошстали в виде вертикально расположенного ка приведены в таблице. усеченного конуса, вокруг средней части камеры термообработки 2 расположена на- 25 П р и м е р 2. Шихту, содержащую мас.% гревательная камера 3, вокруг нижней Fe2O3~66;ZnO-22; NIO - 12 в виде гранул, части камеры термообработки 2 расположен перерабатывают в заявляемом устройстве. узел подачи высокотемпературного теплоХарактеристики ведения процесса предносителя, выполненный в виде термоизолиставлены в таблице. рованного цилиндра с тангенциально 30 Аналогичным образом осуществляют расположенными генераторами плазмы 5, примеры 2-10 и 12 Для сопоставления в узел подачи высокотемпературного теплотаблице приведены "также примеры полученосителя нижним основанием соединен с ния ферритовых порошков при параметрах, устройством выгрузки 6, выполненным в вивыходящих за пределы изобретения (9. 10). де короба с расположенной в нем лопаткой 35 Кроме того, в таблице приведены требова7, способной совершать возвратно-поступания к ферритовому порошку марки 600 НМ тельные движения, устройство выгрузки 6 и 2000 МН-1 по техническим условиям. через участок закалки 8 соединено с узлом Из таблицы следует, что изобретение отгрузки ферритового материала 9. позволяет получать качественные ферритоПодготовленная смесь ферритообразу- 40 вые материалы, увеличить выход годных из- * делий и снизить удельные энергозатраты. ющих компонентов через узел подачи сырья Кроме того, предлагаемое изобретение по1 попадает в верхнюю часть камеры термозволяет повысить технологичность процесобработки 2, где постепенно нагревается са. теплом отходящих газов до температуры 45 Характеристики ферритовых порошков обжига, °С И&пользуемое сырье 1 пп 1 Водная суспензия FesOs: ZnO; Nl 2 3 4 5 6 7 8 ' 9 10 11 12 • -13 Гранулированная смесь оксидов РегОз; ZnO; Nl _-_ _м— Обезвоженная смесь сульфатов Fe2(SO4b: ZnSO4: NISO4 _»_ Гранулированная смесь оксидов Fe203; ZnO: NIO _-_ _-_ Высокотемпературный газовый поток, вращающийся реактор, атмосфера-воздух Комбинированный нагрев, шахтный реактор, атмосферавоздух _п Комбинированный нагрев, шахтный реактор, атмосфера-кислород Высокотемпературный газовый поток, шахтный реактор. атмосфера-воздух Косвенный нагрев, шахтный реактор, атмосфера-воздух Комбинированный нагрев, шахтный реактор, атмосфера-воздух _ • • _ TV для феррита 600-НН Гранулированная смесь РегОз; ZnO, МпСОз ТУ для феррита 2000 МН-1 -"Комбинированный нагрев, шахтный реактор, атмосфера-воздух Удельные энергозатраты, МДж/кг Увеличение выхода годных изделий, % 900 22,14 670 20 105 1,15 800 4,9 8.5 610 20 95 1.17 1000 1200 6.8 8.1 10,1 720 14 70 6,0 590 21 12,4 11.9 760 11 90 50 1.16 1.15 900 Условия термообработки 1.18 900 10,1 12,1 730 10 40 1.18 900 11.0 3,0 560 29 125 1.14 900 10.5 1.5 580 22 140 ' 1.15 1300 10,0 4,0 630 23 130 1,13 700 5,7 520 560-800 150 110 950 7.0 10.5 2240 32 22 7,5 20.3 1.2 1.15-1,18 1.16 17002500 15 45 Температура -"* II ^ ^ tgd/лхЮ 6 На = 0,8А/мНа =8А/м Кус .._,. ОО 09 11198 Упорядник Замовлення 4052 Техред М.Моргентал Коректор Л. ФІль Тираж Підписне Державне патентне відомство України, 254655, ГСП, КиТв-53, Львівська пл,, 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.Гагаріна. 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device of producing the ferrite powder

Автори англійськоюHerman Yurii Viktorovych, Soroka Petro Hnatovych, Kharchenko Viktor Oleksandrovych, Zadorozhnii Volodymyr Mykhailovych, Obukhova Alla Mykhailivna

Назва патенту російськоюСпособ получения ферритного порошка и устройство для его осуществления

Автори російськоюГерман Юрий Викторович, Сорока Петр Игнатьевич, Харченко Виктор Александрович, Задорожний Владимир Михайлович, Обухова Алла Михайловна

МПК / Мітки

МПК: H01F 1/12, B22F 9/16, B22F 1/00

Мітки: порошку, ферітового, спосіб, одержання, пристрій, здійснення

Код посилання

<a href="https://ua.patents.su/6-11198-sposib-oderzhannya-feritovogo-poroshku-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання ферітового порошку та пристрій для його здійснення</a>

Попередній патент: Матеріал для виготовлення тонкоплівкових резисторів

Наступний патент: Автономний акумулятор водню

Випадковий патент: Спосіб порогового паралельного алгебраїчного додавання тривалостей групи часових інтервалів