Спосіб витягання металів із шлакового розплаву

Номер патенту: 32416

Опубліковано: 12.05.2008

Формула / Реферат

Спосіб витягання металів із шлакового розплаву, що включає розплавлення вихідних матеріалів у печі, створення фільтрувального шару металевого розплаву, витягання металевих складових із вихідного розплаву в процесі його пропускання крізь шар розплавленого металу з утворенням шару деметалізованого шлакового розплаву над розплавом металу і роздільний злив металу і шлаку, який відрізняється тим, що фільтрувальний шар металевого розплаву створюють у нижній зоні печі для плавлення вихідних матеріалів, а вихідний розплав крізь фільтрувальний шар металу пропускають двічі, причому спочатку зверху вниз, а потім - знизу вгору за рахунок гідростатичного тиску стовпа вихідного розплаву в комбінації з випуском шлаку вище шару металу через патрубок сифонного пристрою, при цьому відношення добутку множення висоти вихідного розплаву на питому густину шлаку до добутку множення висоти шару металевого розплаву на питому густину металу підтримують на рівні 1,1÷1,5.

Текст

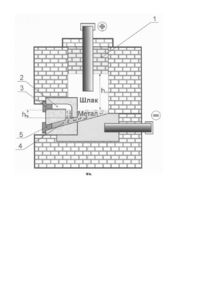

Корисна модель відноситься до галузі металургії, зокрема до способів витягання металів із розплавленого шлаку. Відомий спосіб витягання металів із шлакового розплаву шляхом відстоювання розплавленого шлаку в електрообігріваному відстійнику [Купряков Ю.П. Виробництво важких кольорових металів з брухту та відходів. Харків: «Основа», 1992р., с.324]. В цьому аналогу розплавлений шлак, що містить кольорові метали заливають у футерований відстійник і витримують при заданій температурі декілька годин. При цьому, під впливом сили тяжіння метали концентруються в донній фазі, звідки періодично випускаються. Задану температуру забезпечують пропусканням через шлак електричного струму. Недоліками цього способу є невисокий коефіцієнт вилучення металів та додаткові витрати енергії на підігрівання шлаку в період відстоювання. Найбільш близьким аналогом є спосіб добування благородних та інших металів з природної сировини і відходів [Патент UA 24082, кл. F 27В 3.08.С 22 В 9.00, опубл. 25.06.2007. бюл. №9, 2007р.], що включає розплавлювання вихідних матеріалів у печі, утворення шару розплаву колекторного металу висотою 0,05-0,3м в колекторній ємності окремо від розплаву вихідної сировини, пропускання розплаву вихідної сировини крізь шар розплаву колекторного металу шляхом подачі вихідного розплаву з печі під шар колектора за допомогою додатково підігрівного герметичного U-подібного каналу, акумулювання благородних металів колектором і роздільний злив металу і шлаку. Цей спосіб прийнятий за найближчий аналог. У способі вихідні матеріали, що містять мінеральні компоненти і благородні метали, наплавляють у плавильній печі до заповнення на робочу висоту вихідним розплавом колекторної ємності, яка з'єднана з піччю Uподібним каналом. Після заповнення колекторної ємності вихідним розплавом, її на задану висоту заповнюють розплавом колекторного металу. Подальше наплавлення вихідних матеріалів у плавильній печі супроводжується перетіканням вихідного розплаву у колекторну ємність. В процесі такого перетікання благородні метали затримуються колекторним металом, а над шаром металу формується шар деметалізованого шлаку. При цьому, розплав у каналі і шлак у колекторній ємності додатково підігрівають автономними джерелами тепла. Метал і шлак періодично випускається через відповідні шпурові отвори. Найближчий аналог має наступні недоліки: - автономне підігрівання вихідного розплаву в U- подібному каналі і шлаку в колекторній ємності потребує додаткового енергетичного устаткування, що ускладнює і здорожує спосіб. - підігрівання вихідного розплаву у каналі і шлаку в колекторній ємності потребує додаткових енергетичних витрат, що здорожує процес. Ознаки, що збігаються з суттєвими ознаками корисної моделі, яка заявляється: - розплавлювання вихідних матеріалів у печі; - створення фільтрувального шару металевого розплаву; - витягання металевих складових із вихідного розплаву в процесі цього пропускання крізь шар розплавленого металу з утворенням шару деметалізованого шлаку над розплавом металу; - роздільний злив металу і шлаку. В рамках способу, описаного в найближчому аналозі, неможливо уникнути додаткового підігрівання вихідного розплаву при транспортуванні його через U-подібний канал і шлаку з металом - в колекторній ємності і, таким чином, зменшивши енерговитрати, здешевіти процес. В основу корисної моделі поставлена задача удосконалення способу витягання металів із шлакового розплаву, в якому шляхом виключення операцій по додатковому нагріванню вихідного розплаву в процесі його доставки до шару металевого розплаву і додатковому нагріванню деметалізованого шлаку разом з фільтрувальним шаром металу, зменшуються енерговитрати на витяг металів, що дозволяє здешевіти процес в цілому. Поставлена задача вирішується тим, що в способі витягання металів із шлакового розплаву, що включає розплавлювання вихідних матеріалів у печі, створення фільтрувального шару металевого розплаву, витягання металевих складових із вихідного розплаву в процесі його пропускання крізь шар розплавленого металу з утворенням шару деметалізованого шлакового розплаву над розплавом металу і роздільний злив металу і шлаку, згідно корисної моделі, фільтрувальний шар металевого розплаву створюють у нижній зоні печі для плавлення вихідних матеріалів, а вихідний розплав крізь фільтрувальний шар металу пропускають двічі, причому спочатку зверху вниз, а потім знизу вгору за рахунок гідростатичного тиску стовпа вихідного розплаву в комбінації з випуском шлаку вище шару металу через патрубок сифонного пристрою, при цьому відношення добутку множення висоти вихідного розплаву на питому густину шлаку до добутку множення висоти шару металевого розплаву на питому густину металу підтримують на рівні 1,1÷1,5. Приведені вище ознаки складають суть корисної моделі, так як являються необхідними та достатніми для досягнення технічного результату. Причинно-наслідковий зв'язок ознак, що складають суть корисної моделі, і технічним результатом, що досягається, пояснюється наступним. Технічна сутність корисної моделі пояснюється малюнком, на якому: 1 - плавильна камера печі; 2 - сифонний патрубок для випуску шлаку; 3 - пробка сифонного патрубка; 4 - шпуровий отвір для металу; 5 - пробка шпурового отвору. Вихідний шлак зі вмістом включень металевої фази наплавляють у камері 1 плавильної електропечі до робочого рівня, після чого також шляхом наплавлення створюють металевий фільтруючий шар із металу, аналогічного тому, який міститься в вихідному шлаковому розплаві. Висоту металевого шару hм створюють, виходячи з умови забезпечення можливості перетікання вихідного шлакового розплаву крізь металевий шар до сифонного випускного патрубка 2. Така умова забезпечується при hш ·γш >hм·γм, де: hш і hм - відповідно висоти шлакового і металевого шарів; γш і γм - питомі густини вихідного шлаку і металу. Після забезпечення цієї умови система є підготовленою до роботи, і в камеру 1 завантажують вихідні шлакові матеріали для переплавки і витягання із них металів. Наплавивши в плавильній камері відповідну по продуктивності печі масу шлаку, відкривають пробку 3 сифонного патрубка 2 і випускають шлак, який при закритій пробці 3 заповнював простір у сифонному пристрої над металом. Після випуску стартової порції шлаку у сифонний патрубок 2 крізь металевий шар починає перетікати розплав вихідних матеріалів із камери 1. В процесі перетікання краплі металу, який міститься в вихідному розплаві, коагулюються фільтруючим шаром металу, а очищений від металу шлак підіймається вгору через шар металу і витікає через патрубок 2 у шлаковий ківш або шлаконакопичувальну ємність. Рух шлакового розплаву крізь метал припиняється після зниження рівня вихідного розплаву в плавильній камері до висоти, коли виконується умова hш ·γш =hм·γм, і фільтруючий шар металу починає виконувати роль гідравлічного затвору. Пробку 3 закривають, а вихідний шлак наплавляють до нового випуску. Витягнений із шлаку метал, який поступово накопичується в фільтруючому шарі, збільшуючи його висоту, також періодично випускають через шпуровий отвір 4. Для ефективної реалізації описаного способу співвідношення hш ·γш /hм·γм підтримують у діапазоні 1,1÷1,5. При відношенні hш ·γш /hм·γм1,5 відбувається прискорений рух вихідного розплаву крізь метал, що знижує степінь витягання металу із шлаку. Відповідно до приведеної вище послідовності дій, які реалізують запропонований спосіб, здійснювали витяг міді із шлакового розплаву, який містить 0,5% металу, при характерних значеннях заявленого діапазону співвідношення hш ·γш /hм·γм. Нижче в таблиці приведені показники, що характеризують запропонований спосіб Таблица № п/п hш ·γш /hм·γм 1 2 3 4 5 1 1,1 1,3 1,5 1,6 Степінь витягання міді із шлаку, % 0 99,8 99,8 90,2 88,7 Швидкість перетікання вихідного розплаву крізь фільтруючий шар металу, кг/год 0 60 100 110 120 З таблиці видно, що оптимальним відношенням добутку hш ·γш до добутку hм·γм є величина 1,3, яка забезпечує найвищу степінь витягання металу з шлаку при високій продуктивності. Зменшення цієї величини зменшує і продуктивність, збільшення - при деякому підвищенні продуктивності значно зменшує степінь витягання металу, що веде до небажаних його втрат.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for metal extraction from slag melt

Автори англійськоюHorda Viktor Ivanovych, Kozhanov Volodymyr Andriiovych

Назва патенту російськоюСпособ извлечения металлов из шлакового расплава

Автори російськоюГорда Виктор Иванович, Кожанов Владимир Андреевич

МПК / Мітки

Мітки: розплаву, металів, шлакового, витягання, спосіб

Код посилання

<a href="https://ua.patents.su/3-32416-sposib-vityagannya-metaliv-iz-shlakovogo-rozplavu.html" target="_blank" rel="follow" title="База патентів України">Спосіб витягання металів із шлакового розплаву</a>

Попередній патент: Свердловинний оптичний пристрій для діагностики тріщинуватості гірських порід

Наступний патент: Система обігріву салону автобуса

Випадковий патент: Підйомний канатно-грейферний пристрій