Спосіб футерування сталерозливного ковша

Номер патенту: 44388

Опубліковано: 12.10.2009

Автори: Романов Віталій Анатолійович, Колєсников Дмитро Васильович, Дрейко Олексій Іванович, Крикунов Борис Петрович

Формула / Реферат

1. Спосіб футерування сталерозливного ковша, що включає формування арматурного й робочого шарів футерівки стінки й днища корпуса ковша, сушіння футерівки ковша шляхом термообробки, який відрізняється тим, що формування арматурного шару футерівки днища й стінки в районі шлакового пояса здійснюють шляхом приварювання на внутрішню поверхню днища й по периметру стінки в районі шлакового пояса анкерів з жароміцної нержавіючої сталі, розташованих під кутом 90° один щодо одного, й заливання їх саморозтічною мулітокорундовою низькоцементною бетонною сумішшю, при цьому заливання бетонної суміші при формуванні арматурного шару футерівки в районі шлакового пояса ведуть у зазор, що утворився між корпусом ковша й кладкою робочого шару футерівки, верхній ряд якого виконують із фасонних цеглин зі зрізом у бік корпуса ковша.

2. Спосіб за п. 1, який відрізняється тим, що саморозтічну мулітокорундову низькоцементну бетонну суміш використовують наступного складу, мас. %: Аl2O3 97,0-98,0; СаО 1,0-1,30; Fe2О3 0,25-0,80.

3. Спосіб за п. 1, який відрізняється тим, що на 1 м2 внутрішньої поверхні приварюють не менше дев'яти анкерів.

Текст

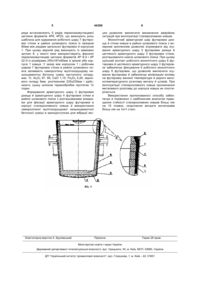

1. Спосіб футерування сталерозливного ковша, що включає формування арматурного й робочого шарів футерівки стінки й днища корпуса ковша, сушіння футерівки ковша шляхом термообробки, який відрізняється тим, що формування арматурного шару футерівки днища й стінки в районі шлакового пояса здійснюють шляхом приварювання на внутрішню поверхню днища й по периметру стінки в районі шлакового пояса 3 жувальний пояс для фіксації футеровки в корпусі ковша при зливі металу, що приводить до передчасного виходу з ладу сталерозливного ковша. Найбільш близьким аналогом пропонованої корисної моделі є спосіб футерування сталерозливного ковша, що включає послідовне викладання вогнетривких цеглин арматурного й робочого шарів футеровки стінки й днища корпуса ковша, виконання зазору товщиною 0,008-0,012 діаметра днища ковша між робочими шарами стінки й днища, заповнення його вогнетривкою масою у вигляді безводної суміші наступного складу, об.%: сірчанокислий магній 7-10; тонкомолота глина 8-10; магнезитовий порошок - інше, нагрівання футеровки ковша до 1200°С (RU, №2092278, С1, кл. В22D 41/02, опубл. 10.10.1997 р.). Ознаки найближчого аналога, що збігаються з суттєвими ознаками пропонованої корисної моделі: формування арматурного й робочого шарів футеровки стінки й днища корпуса ковша, сушіння футеровки ковша шляхом термообробки. Відомий спосіб не забезпечує досягнення необхідного технічного результату по наступних причинах. Заповнення зазору робочих шарів безводною сумішшю пропонованого складу приводить до порушення зазорів між цеглинами кладки, тому що сірчанокислий магній і магнезитовий порошок при нагріванні до температури 1200°С схильний до збільшення об'єму, що приводить до порушення відстані між шарами кладки ковша й проникненню в зазори корольків металу, що приводить до руйнування футеровки ковша. Це особливо проявляється в районі днища ковша й приводить до випинання кладки днища ковша. Збільшення об'єму кладки по стінці приводить до зменшення зазорів між цеглинами, що створює додаткові напруги в циліндричній частині ковша й приводить до відколів і розтріскування вогнетривких цеглин робочого шару, а в тріщини, що утворилися, в окремих місцях можливе проникнення металу, що приводить до виходу ковша з ладу. При цьому в процесі експлуатації обмежувальний пояс для фіксації футеровки в корпусі, наприклад металевий, піддається тепловому впливу, впливу шлаку при видаленні його з ковша після розливання й механічному впливу з боку футеровки, що приводить до значної його деформації й, як наслідок, до частого виходу з ладу, що вимагає ремонту й заміни обмежувального пояса. Зокрема, при виконанні технологічних операцій по видаленню рідких шлаків після розливання, видаленню вогнетривких цеглин, що вийшли з ладу, і перекладі ковша з вертикального положення в горизонтальне відбувається ушкодження обмежувального пояса й зсування футеровки по поздовжній осі. При цьому зсування футеровки приводить до утворення зазорів між корпусом ковша і його футеровкою, у які проникає розплав металу, що приводить до локального перегрівання корпуса ковша, а після видалення футеровки на внутрішній поверхні днища ковша виявляється закристалізований метал. В основу корисної моделі поставлена задача вдосконалення способу футерування сталерозливного ковша, у якому за рахунок посилення арма 44388 4 турного шару футеровки стінки й днища ковша забезпечується запобігання зсуванню футеровки в процесі експлуатації й підвищення її стійкості, що приводить до підвищення терміну служби сталерозливного ковша. Поставлена задача вирішується тим, що в способі футерування сталерозливного ковша, що включає формування арматурного й робочого шарів футеровки стінки й днища корпуса ковша, сушіння футеровки ковша шляхом термообробки, згідно корисної моделі формування арматурного шару футеровки днища й стінки в районі шлакового пояса здійснюють шляхом приварювання на внутрішню поверхню днища й по периметру стінки в районі шлакового пояса анкерів з жароміцної нержавіючої сталі, розташованих під кутом 90° друг щодо друга й заливання їх саморозтікною мулітокорундовою низькоцементною бетонною сумішшю, при цьому заливання бетонної суміші при формуванні арматурного шару футеровки в районі шлакового пояса ведуть у зазор, що утворився між корпусом ковша й кладкою робочого шару футеровки, верхній ряд якого виконують із фасонних цеглин зі зрізом убік корпуса ковша. Доцільно використовувати саморозтікну мулітокорундову низькоцементну бетонну суміш наступного складу, мас. %: Аl3О3 97,0-98,0; СаО 1,01,30; Fe2О3 0,25-0,80. 2 Доцільно на 1м внутрішній поверхні приварювати не менш дев'яти анкерів. Суть пропонованого способу пояснюється кресленням, де на Фіг.1 показаний сталерозливний ківш, поздовжній розріз; на Фіг.2 - вузол І на Фіг.1. Ківш містить корпус 1, арматурний шар 2 футеровки днища, арматурний шар 3 футеровки стінки ковша з вогнетривкої цеглини, арматурний шар 4 футеровки стінки ковша в районі шлакового пояса, робочий шар 5 футеровки днища, робочий шар 6 футеровки стінки до нижньої границі шлакового пояса, робочий шар 7 футеровки стінки в районі шлакового пояса, замкові цеглини 8 верхнього ряду робочого шару футеровки в районі шлакового пояса, анкер 9. Пропонований спосіб здійснюють таким чином. Формують арматурний шар футеровки днища корпуса 1 шляхом приварювання на внутрішню 2 поверхню днища на 1м поверхні дев'ять анкерів 9 з жароміцної нержавіючої сталі, розташованих під кутом 90° друг щодо друга й заливання їх саморозтікною муліокорундовою низькоцементною бетонною сумішшю наступного складу, мас. %: Аl2О3 97,85; CaO 1,15; Fe2О3 0,80, зернового складу 6мм, розтіканням 225 х 235мм. Потім після висихання бетонної суміші формують арматурний шар 3 футеровки стінки ковша шляхом укладання вогнетривких цеглин до нижньої границі шлакового пояса, віддаленої на відстані 1500-1750мм від верхньої крайки корпуса 1. Далі послідовно формують робочий шар 5 футеровки днища й робочий шар 6 футеровки стінки до нижньої границі шлакового пояса шляхом наливання щільним корундошпинельним вогнетривким бетоном. На торцеву частину отриманого монолітного робочого шару 6 футеровки стінки поетапно по 2-3 5 44388 ряди встановлюють 5 рядів периклазовуглецевої цеглини форматів 4Р8, 4Р22, що виконують роль шаблона для одержання робочого шару 7 футеровки стінки в районі шлакового пояса із зазором 80мм між рядами цегельної футеровки й корпусом 1. При цьому верхній ряд виконують із замкових цеглин 8, у якості яких використовують фасонні периклазовуглецеві цеглини форматів 4Р 8-З і 4Р 22-З із розмірами 250х187х90мм зі зрізом убік корпуса 1 ковша. У зазор між корпусом 1 і робочим шаром 7 футеровки стінки в районі шлакового пояса заливають саморозтікну мулітокорундову низькоцементну бетонну суміш наступного складу, мас. %: Аl2O3 97, 85; CaO 1,15; Fe2O3 0,26, зернового складу 6мм, розтіканням 225х235мм і здійснюють сушку шляхом термообробки протягом 12 годин. Формування арматурного шару 2 футеровки днища й арматурного шару 4 футеровки стінки в районі шлакового пояса з розташованими анкерами для фіксації арматурного шару футеровки в корпусі сталерозливного ковша й використання саморозтікної мулітокорундової низькоцементної бетонної суміші в малодоступних для вібрації міс Комп’ютерна верстка А. Крулевський 6 цях дозволяє виключити виникнення аварійних ситуацій при експлуатації сталерозливних ковшів. Монолітний арматурний шар футеровки днища й стінки ковша в районі шлакового пояса з анкерним кріпленням дозволяє втримувати від зсування арматурного шару 2 футеровки днища й цегляного арматурного шару 3 футеровки стінки, розташованого нижче шлакового пояса. При цьому щільний контакт робочого монолітного шару 6 футеровки й цегляного арматурного шару 3 футеровки забезпечує фіксування й робочого монолітного шару 6 футеровки, що дозволяє виключити зсування футеровки й забезпечує мінімізацію впливу на футеровку високої температури й рідкого високотемпературного розплаву металу й шлаків. При експлуатації сталерозливного ковша проникнення металевого розплаву до корпуса ковша не спостерігається. Використання пропонованого способу забезпечує в порівнянні з найближчим аналогом підвищення стійкості сталерозливних ковшів більш ніж на 15 плавок, скорочення витрати вогнетривів більш ніж на 1кг/т сталі. Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of lining steel teeming ladle

Автори англійськоюKrikunov Borys Petrovich, Koliesnykov Dmytro Vasyliovych, Dreiko Oleksii Ivanovych, Romanov Vitalii Anatoliiovych

Назва патенту російськоюСпособ футеровки сталеразливочного ковша

Автори російськоюКрикунов Борис Петрович, Колесников Дмитрий Васильевич, Дрейко Алексей Иванович, Романов Виталий Анатольевич

МПК / Мітки

МПК: B22D 41/02

Мітки: ковша, футерування, сталерозливного, спосіб

Код посилання

<a href="https://ua.patents.su/3-44388-sposib-futeruvannya-stalerozlivnogo-kovsha.html" target="_blank" rel="follow" title="База патентів України">Спосіб футерування сталерозливного ковша</a>

Попередній патент: Телефонна ігрова система

Наступний патент: Спосіб сушіння зерна чи насіння в пристрої чи пристроях для сушіння зерна чи насіння

Випадковий патент: Спосіб управління стійкістю роботи вугільного очисного вибою