Кавітаційний гідродинамічний подрібнювач-змішувач

Номер патенту: 61280

Опубліковано: 11.07.2011

Автори: Резніков Ігор Юхимович, Лисенко Віктор Петрович, Третьяков Валерій Валерійович, Троцко Ігор Борисович

Формула / Реферат

1. Гідродинамічний кавітаційний подрібнювач-змішувач, що складається з корпусу, як мінімум одного вхідного і одного вихідного патрубків, а також з двох ступенів, до складу кожного з яких входить статор і ротор, оснащені робочими органами, що мають канавки, який відрізняється тим, що корпус виконаний закритим герметичним і оснащений на вході в перший ступінь 2-10 вхідними патрубками з можливістю подачі від 2-х до 10-ти змішуваних і подрібнюваних речовин, причому ввідні патрубки розташовані в центрі і по периметру конусного корпусу з можливістю подачі речовини в центральну частину робочих органів статора і ротора першого ступеня, а корпус виконаний у вигляді модульної конструкції.

2. Гідродинамічний кавітаційний подрібнювач-змішувач за п. 1, який відрізняється тим, що канавки робочих органів між статором і ротором виконані конічними, при цьому зазор між робочими органами статора і ротора складає 0,8-1,5 мм в першому ступені і 0,5-1,0 мм в другому ступені, а кут нахилу стінок канавок статорів і роторів складає 15-20°.

3. Гідродинамічний кавітаційний подрібнювач-змішувач за п. 1, який відрізняється тим, що ротор другого ступеня оснащений крильчаткою з розташованими на ній 4-12 радіальними лопатями, причому на тильній частині ротора 2-го ступеня розташований підшипник, на корпусі якого виконані радіальні ребра, а деталі і корпуси виготовлені з неіржавіючої сталі.

Текст

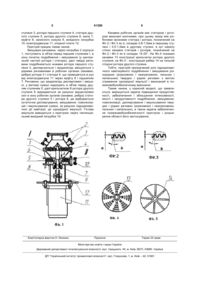

1. Гідродинамічний кавітаційний подрібнювачзмішувач, що складається з корпусу, як мінімум одного вхідного і одного вихідного патрубків, а також з двох ступенів, до складу кожного з яких входить статор і ротор, оснащені робочими органами, що мають канавки, який відрізняється тим, що корпус виконаний закритим герметичним і оснащений на вході в перший ступінь 2-10 вхідними патрубками з можливістю подачі від 2-х до 10ти змішуваних і подрібнюваних речовин, причому ввідні патрубки розташовані в центрі і по перимет U 1 3 патрубок введення іншого компоненту розташований між подрібнювачем-змішувачем. Цей відомий пристрій має ряд недоліків. Обмежена продуктивність через те, що в апараті має місце забивання недостатньо подрібненими частинками і необхідність примусової циркуляції подрібнених частинок. Це виключає можливість безперервної роботи пристрою в промислових умовах при вбудовуванні пристрою в технологічну лінію, а також обмежує область застосування, наприклад при змішуванні різних речовин з кислотами при виробництві мінеральних добрив в хімічній промисловості. По-друге - пристосування є пожежовибухонебезпечним із-за того, що корпус виконаний відкритим, що призводить до вірогідності попадання частинок речовин, які випаровуються у момент змішування пожежонебезпечних речовин. В основу корисної моделі поставлена задача підвищення продуктивності, забезпечення і збільшення інтенсивності, якості і продуктивності подрібнення, змішування, гомогенізації, диспергування і емульгування твердих і рідких речовин (агресивних і неагресивних, пальних і непальних), а також завдання забезпечення пожежовибухобезпечності пристрою і розширення області його застосування. Поставлена задача вирішується тим, що кавітаційний гідродинамічний подрібнювач-змішувач складається з корпусу, як мінімум одного вхідного і одного вихідного патрубків, а також з двох ступенів, до складу кожного з яких входить статор і ротор, оснащені робочими органами, які мають канавки. Відповідно до корисної моделі, корпус виконаний закритим герметичним і оснащений на вході в перший ступінь 2-10 вхідними патрубками з можливістю подачі від 2-х до 10-ти змішуваних і подрібнюваних речовин, причому ввідні патрубки розташовані в центрі і по периметру конусного корпусу з можливістю подачі речовини в центральну частину робочих органів статора і ротора першого ступеня, а корпус виконаний у вигляді модульної конструкції. Відповідно до одного з варіантів реалізації корисної моделі, канавки робочих органів між статором і ротором виконані конічними, при цьому зазор між робочими органами статора і ротора складає 0,8-1,5мм в першому ступені і 0,5-1,0мм в другому ступені, а кут нахилу стінок канавок статорів і роторів складає 15-20°. Відповідно до ще одного з варіантів реалізації корисної моделі, ротор другого ступеня оснащений крильчаткою з розташованими на ній 4-12 радіальними лопатями, причому на тильній частині ротора 2-го ступеня розташований підшипник, на корпусі якого виконані радіальні ребра, а деталі і корпуси виготовлені з неіржавіючої сталі. Задача підвищення продуктивності, забезпечення і збільшення інтенсивності, якості і продуктивності подрібнення, змішування, гомогенізації, диспергування і емульгування твердих і рідких речовин (агресивних і неагресивних, пальних і непальних) досягається у корисній моделі за рахунок закритого герметичного корпусу 1, оснащеного на вході в перший ступінь 2-10 вхідними патрубками 2 для подачі від 2-х до 10-ти змішуваних і под 61280 4 рібнюваних речовин. Вхідні патрубки 2 розташовані в центрі і по периметру конусного корпусу, що дозволяє подавати речовини в центральну частину робочих органів статора 3 і ротора 4 першого ступеню і покращує подрібнення і змішування по мірі переміщення речовин під дією відцентрових сил на периферії статора і ротора. Корпус 1 виконаний у вигляді модульної конструкції, що дозволяє реалізовувати різні модифікації вбудовування в подальший технологічний процес. Також вирішенню поставленої задачі сприяє те, що канавки робочих органів між статором 3, 5 і ротором 4, 6 виконані не циліндровими, а конічними, що збільшує шлях і час взаємодії робочих органів ротора і статора з речовиною і підвищує якість емульгування. При цьому зазор між робочими органами статора і ротора складає 0,8-1,5мм в першому ступені і 0,5-1,0мм в другому ступені, що дозволяє отримати дисперсність частинок емульсії порядку 1-10мкм, а кут нахилу стінок каналів статорів і роторів складає 15-20°. Для запобігання застою змішуваних речовин і збільшення продуктивності, ротор другого ступеня оснащений крильчаткою 7 з розташованими на ній 4-12 радіальними лопатями 8. Лопаті 8 крильчаток 7 за рахунок дії відцентрових сил відкидають змішувані речовини в зону робочих органів ротора 6 і статора 5, збільшуючи інтенсивність і якість емульгування. Задача забезпечення пожежовибухобезпечності пристрою і розширення області його застосування вирішується за рахунок того, що для запобігання перетіканню отриманої емульсії в зону між ротором 6 другого ступеня і корпусом 1 і попадання в корпус підшипника на тильній частині ротора 2-го ступеня виконані радіальні ребра 9 (від 4 до 12 штук) для видалення за рахунок відцентрових сил емульсії в зону вихідного патрубка 10. Всі деталі і корпус подрібнювача-змішувача виготовлені з неіржавіючої сталі. Крім того, корпус подрібнювача-змішувача виконаний модульної конструкції з неіржавіючої сталі в пожежовибухобезпечному виконанні і має патрубки подачі подрібнюваних і змішуваних речовин з можливістю подачі в центральну частину робочих органів, а канавки робочих органів виконані конічними, при цьому ротор другого ступеня містить крильчатку для поліпшення подачі речовини в робочу зону між статором і ротором, а тильна сторона ротора оснащена радіальними ребрами для запобігання перетіканню емульсії між ротором і корпусом подрібнювача-змішувача. Корисна модель пояснюється кресленнями, де на Фіг.1 показаний поперечний розріз подрібнювача-змішувача; на Фіг.2 - вигляд А, форма канавок і ребер статорів і роторів першого і другого ступеня (Фіг.3) відповідно; на Фіг.4 - конструкція крильчатки ротора другого ступеня; на Фіг.5 - конструкція ребер на тильній стороні ротора другого ступеня. Гідродинамічний кавітаційний подрібнювачзмішувач (див. Фіг.1) складається з герметичного корпусу 1, вхідних патрубків 2, статора першого 5 61280 ступеня 3, ротора першого ступеня 4, статора другого ступеня 5, ротора другого ступеня 6, вала 7, муфти 8, захисного кожуха 9, вихідного патрубка 10, електродвигуна 11, опорної плити 12. Пристрій працює таким чином. Змішувані речовини, через патрубки 2 корпуси 1, поступають в об'єм перед першим ступенем І, в зону початку подрібнення і змішування (у центральній частині ротора і статора), далі тверді речовини подрібнюються ножами ротора першого ступеня 3, диспергуються і заздалегідь змішуються з рідкими речовинами в робочих органах (канавки, ребра) ротора 3 і статора 4, що приводяться в рух від електродвигуна 11 через муфту 8 і підшипник 7. Речовини, що заздалегідь дисперговані і змішані, у вигляді суміші надходять в об'єм перед другим ступенем II, далі крильчаткою 8 ротора другого ступеня 6 відкидаються за рахунок відцентрових сил в зону робочих органів (канавки, ребра) статора другого ступеня 5 і ротора 6, де відбувається остаточне диспергування, змішування, гомогенізація і емульгування суміші, за рахунок гідродинамічної дії кавітації, до однорідної емульсії. Готова емульсія виводиться з пристрою через тангенціальний вихідний патрубок 10. Комп’ютерна верстка Н. Лиcенко 6 Канавки робочих органів між статором і ротором виконані конічними, при цьому зазор між робочими органами статора і ротора, позначений на Фіг.2 і Фіг.3 як α, складає 0,8-1,5мм в першому ступені і 0,5-1,0мм в другому ступені, а кут нахилу стінок канавок статорів і роторів, позначений на Фіг.2 і Фіг.3 як b складає 15-20°. На Фіг.4 показані канавки 13 конструкції крильчатки ротора другого ступеня; на Фіг.5 - конструкція ребер 14 на тильній стороні ротора другого ступеня. Тобто, пристрій призначений для гідродинамічного кавітаційного подрібнення і змішування різнорідних (агресивних і неагресивних, пальних і непальних) твердих і рідких речовин з метою отримання однорідної емульсії і виконаний в пожежовибухобезпечному виконанні. Таким чином, у корисній моделі, що заявляється, вирішується задача підвищення продуктивності, забезпечення і збільшення інтенсивності, якості і продуктивності подрібнення, змішування, гомогенізації, диспергування і емульгування твердих і рідких речовин (агресивних і неагресивних, пальних і непальних), а також задача забезпечення пожежовибухобезпечності пристрою і розширення області його застосування. Підписне Тираж 24 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюCavitation hydrodynamic mixer-grinder

Автори англійськоюTrotsko Ihor Borysovych, Tretiakov Valerii Valeriiovych, Lysenko Viktor Petrovych, Reznikov Ihor Yukhymovych

Назва патенту російськоюГидродинамический кавитационный измельчитель-смеситель

Автори російськоюТроцко Игорь Борисович, Третьяков Валерий Валериевич, Лысенко Виктор Петрович, Резников Игорь Ефимович

МПК / Мітки

МПК: B02C 18/00, B01F 7/00

Мітки: подрібнювач-змішувач, гідродинамічний, кавітаційний

Код посилання

<a href="https://ua.patents.su/3-61280-kavitacijjnijj-gidrodinamichnijj-podribnyuvach-zmishuvach.html" target="_blank" rel="follow" title="База патентів України">Кавітаційний гідродинамічний подрібнювач-змішувач</a>

Попередній патент: Спосіб скринінг-діагностики резидуального кардіоваскулярного ризику

Наступний патент: Листова мішалка

Випадковий патент: Дуттьова фурма із захистом від абразивного зношування пиловугільним паливом