Спосіб витягування горючих газів з вугленосної товщі

Номер патенту: 65896

Опубліковано: 15.04.2004

Автори: Бондаренко Володимир Ілліч, Табаченко Микола Михайлович, Кузьменко Олександр Михайлович

Формула / Реферат

Спосіб витягування горючих газів з вугленосної товщі, що включає розкриття дільниці вугленосної товщі бурінням розкривних свердловин, який відрізняється тим, що із свердловин впливають на розкриту дільницю вугленосної товщі пороховими газами з тиском, що перевищує гідростатичний (гірський) тиск в цій товщі, формуючи у навколосвердловинній вугленосній товщі тріщинувату зону шляхом розширення природних і утворення нових штучних тріщин з наступним їх з'єднанням із розкривними свердловинами, а потім шляхом фільтрації по цих тріщинах і свердловинах витягують горючі гази на поверхню.

Текст

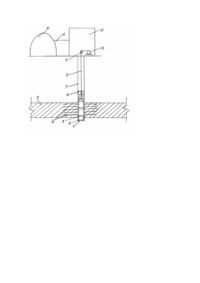

Винахід відноситься до області гірничої справи і може бути використаний в процесі розробки корисних копалин шляхом буріння свердловин з гірничих виробок чи поверхні землі. Відомий спосіб фізико-хімічної дегазації вугленосної товщі, який включає використання хімічно активних речовин, розчинів поверхнево-активних речовин, сорбційно-активних газів, які інтенсифікують газовіддачу в процесі фізико-хімічного впливу на вугленосну товщу через свердловини. [Васючков В.Ф. Физико-химические способы дегазации угольных пластов. -М.: Недра, 1986. -255с.]. Недоліки витягування - технічна складність гідравлічної обробки вугільного пласта і породи через свердловини, шкідливість виробництва при відносно великих капітальних витратах. Найбільш близьким технічним рішенням є спосіб витягування горючих газів з вугленосної товщі методом дегазації, який включає буріння дегазаційних свердловин з гірничих виробок, фільтрації газів з природних тріщин з відповідною газопроникністю [Газообильность каменноугольных шахт СССР. Эффективные способы искусственной дегазации угольных пластов на больших глубинах /А.Т. Айруни, Р.А. Галазов, И.В. Сергеев и др. М.: Наука, 1987. -200с.]. Основним недоліком відомого способу дегазації вугленосної товщі є низька ефективність витягування газів, які знаходяться у товщі порід в основному у сорбованому (закупореному) стані і в практично недоступних для фільтрації ультратонких порах і тріщинах. Така технологія дегазації не забезпечує потрібний ступінь фільтрації горючих газів, має значні витрати електроенергії при бурінні свердловин і відповідно капітальних витрат, і в цілому веде до подорожчання видобутку газів з вугленосної товщі, а також не забезпечує безпечних умов праці. В основу винаходу поставлена задача удосконалення способу витягування горючих газів з вугленосної товщі, в якому шляхом впровадження нових технологічних операцій забезпечують можливість видобування енергоносіїв безпосередньо з вугленосної товщі шляхом підвищення ступеня фільтрації, ефективності витягування горючих газів з масиву та безпечності робіт при подальшій шахтній розробці вугільних родовищ. Поставлена задача вирішується тим, що у відомому способі витягування горючих газів з вугленосної товщі, що включає розкриття дільниці вугленосної товщі бурінням розкривних свердловин, згідно винаходу на розкриту дільницю вугленосної товщі з свердловин впливають пороховими газами з тиском, що перевищує гідростатичний (гірський) тиск в породному масиві, формують у навколосвердловинній вугленосній товщі тріщинувату зону шляхом розширення природних і утворення нових штучних тріщин з наступним їх з'єднанням з розкривними свердловинами, після цього шляхом фільтрації по тріщинах і свердловинах витягують горючі гази на поверхню. На кресленні 1 наведена загальна схема витягування горючих газів з вугленосної товщі, де вибій свердловини 1, вода 2, пороховий заряд 3, тріщини, що утворилися від тиску порохових газів 4, вугільний пласт 5, пакер 6, свердловина 7, геофізичний кабель 8, направляючий блок 9, гірнича виробка 10, вхід до бурової камери 11, бурова камера 12, лебідка 13. Спосіб реалізується слідуючим чином. Як відомо, у вугільних пластах і навколишніх породах вміщується значна кількість метану (CH4 ) та інших горючих газів: монооксиду вуглецю (СО), водню (Н2) і кисню (О2). Ці гази знаходяться у вугіллі та вуглефікованих породах у двох стадіях: у вільному - в тріщинах та порах і в сорбованому - в практично недоступних для фільтрації ультратонких тріщинах і порах. Внаслідок цього з вугільних родовищ витягують з допомогою шахтної дегазації незначну кількість газів. Підвищити ефективність витягування горючих газів з вугленосної товщі можна за рахунок утворення нових штучних каналів (тріщин) фільтрації. Для цього використовують енергію порохових газів, які значно підвищують проникність навколосвердловинної зони вугленосної товщі. З цією метою збоку гірничої виробки 10 в породі створюють бурову камеру 12, з якої вибурюють свердловину 7 на вугільні пласти робочої і неробочої потужності (чи пропластки, чи пласти - супутники). Довжина свердловин 20 ¸ 100м, діаметр 90мм. Стінки стовбура свердловини, яка проведена в пустих породах (вище вугільного пласта 5) укріплюють спеціальними відомими методами: бітумізацією, цементуванням, силікатизацією, смолінням, тощо. Нижня частина свердловини в інтервалі вугільного пласта не закріплюється, залишається відкритою для прийняття порохових газів вугленосною товщею порід, з подальшим виходом горючих газів шляхом фільтрації з тріщинуватої зони 4. У пробурену до вугільного пласта 5 свердловину 7 спускають пороховий заряд 3 на геофізичному кабелі 8, який пов'язаний з лебідкою 13 через направляючий блок 9. Пороховий заряд 3 фіксують в інтервалі пласта 5 і у вибої свердловини 1. Нижню частину свердловини 7 заливають водою 2 та герметизують пакером 6. Провітрювання бурильної камери 12 відбувається через гірничу виробку 10 та вхід у бурову камеру 11. Запалювання порохового заряда 3 у свердловині відбувається шляхом подачі електричної напруги через геофізичний кабель 8 на спіраль накалювання, яка розміщена у пороховому заряді 3. Горіння розпочинається з верхнього торця порохового заряду 3, тому що розповсюдження горіння на бокову (циліндричну) поверхню перешкоджає вода 2, яка є у свердловині. Повний час горіння досягає 5-15сек. і більше, тиск у зоні обробки різко зростає за рахунок збільшення об'єму газів (з 1кг пороха утворюється 5,0м3 газів, з 20кг - 100м3, тощо). Внаслідок цього розширюються природні і утворюються нові тріщини 4 у вугільному пласті 5 і бокових породах. У процесі згорання порохового заряду 3 гази, що утворилися, створюють тиск на породи, який є набагато більшим від гідростатичного (гірничого) тиску у масиві і по типу клина разом з водою 2 проникають у вугільний пласт 5 розкриваючи природні і утворюючи штучні тріщини. Високий тиск порохових газів забезпечується пакеруючим пристроєм 6, що герметизує свердловину 7. Роль допоміжного пакера виконує також і стовп води 2, що знаходиться між вибоєм свердловини 1 і пакером 6. Ефективність використання порохових газів для витягування горючих газів основана на трьох факторах: механічному, тепловому і хімічному впливах на гірничі породи відповідного об'єму порохових газів, що генеруються безпосередньо у свердловині шляхом спалювання порохового заряду 3. Механічний вплив продуктів горіння на вугленосну товщу, насамперед, проявляється в утворенні тріщин. Тепловий вплив порохових газів на вугленосну товщу відбувається за рахунок плавлення смолистих відкладень, виділення у вугілля летючих речовин шляхом передачі тепла вологим породам в основному через поверхню тріщин і порохових каналів від нагрітої води, водяної пари і продуктів горіння пороху, початкова температура яких в зоні горіння складає більш 2500°С. Але за рахунок доброї теплопровідності води і вугленосної товщі температура середи на рівні стінки свердловини швидко вирівнюється і не перевищує 240-260°С. Тепловий вплив розповсюджується на відстань 20-30м від стінок свердловини. Під час горіння 1кг пороха утворюється 3400-5500Дж теплової енергії. В процесі горіння порохового заряду вагою 150-200кг теплова енергія, що передається воді і навколишній породі, складає 780-840 тисяч Джоулів. Фізико-хімічний вплив є одним із важливих факторів процесу горіння пороху у свердловині. Газова фаза продуктів горіння містить в основному хлористий водень, діоксид вуглецю та азоту, які впливають на скелет породи і пластову вологу. Проникаючи у пори і тріщини хлористий водень при наявності води утворює соляну кислоту, концентрація якої залежить від кількості води і газоподібних продуктів горіння пороха, і може досягати 15%. Під час горіння невеликої кількості пороху утворюється достатня кількість хлористого водню, щоб утворити 100-150л соляної кислоти 5%-ної концентрації, яка розчиняє стінки тріщин і пор, збільшуючи їх залишкове розкриття. Діоксид вуглецю, що утворюється в процесі горіння пороху, значно послабляє міцність вугілля, а реакції соляної кислоти з породою створюють доброчинні умови для протікання горючих газів з вугленосної товщі до свердловин за рахунок покращення газопроникності і газовіддачі навколосвердловинної тріщинуватої зони. Виходячи з цього, при відповідних співвідношеннях об'єму пороху, що згорає, параметрів вугленосної товщі та свердловини можуть бути створені умови для ефективного впливу всіх трьох факторів, що виникають одночасно в процесі горіння: тиску, температури та хімічних реакцій. Переваги даного винаходу слідуючі. Під час горіння пороху у свердловині 7 утворюються потужне джерело енергії у вигляді високого тиску порохових газів, що перевищує гірничий тиск в декілька разів, високої температури розкалених газів та одночасною активізацією хімічних процесів. Порода на стінках тріщин пластично деформується і при знятті вищевказаних факторів (тиску, температури і реакцій) їх залишкова деформація не дозволяє утвореним тріщинам повністю закритися утворюючи для метану та інших горючих газів шлях у стовбур свердловини 7. Відносно високий темп горіння пороху і утворення газів створює умови для нагнітання їх у тріщини масиву при герметизації ділянки ствола пакером. В процесі підвищення тиску вода 2 і гази, що проникають у природні чи штучно створені тріщини діють як клин, розриваючи масив. Підвищенню інтенсивності процесу міграції (руху) горючих газів до свердловини 7 допомагають ще і інші фактори: - підвищення температури вугленосної товщі порід за рахунок теплового впливу порохових газів, що збільшує кількість десорбованого з вугілля метану та інших горючих газів; - утворення діоксиду вуглецю та соляної кислоти з порохових газів створює відповідні умови для протікання горючих газів з вугленосної товщі за рахунок покращення газопроникності і газовіддачі навколосвердловинної тріщинуватої зони. При подальшій розробці дегазованої дільниці вугільного пласта шахтним способом, пробурені свердловини (вертикальні чи похилі) можуть бути рекомендовані і використані для каптажу газів з куполів обвалення, що утворюються у виробленому просторі. При цьому способі з’акумульовані у куполах обвалення гази майже повністю відсасуються через ці свердловини і на вихідному струмені очисного вибою створюються нормальні умови за газовим режимом. Таким чином, запропонований спосіб витягання горючих газів з надр землі забезпечує різке збільшення надходжень горючих газів з однієї і тієї ж свердловини при відносно малих капітальних витратах, невелику кількість свердловин в експлуатації, підвищення ефективності робіт з витягання горючих газів. Впровадження технології витягання горючих газів забезпечує комплексну і економічно безпечну розробку вугільних пластів, а також дозволяє підвищити безпечність робіт при шахтній розробці вугільних родовищ.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for extraction of gas fuel from bulk coal

Автори англійськоюBondarenko Volodymyr Illich, Kuzmenko Oleksandr Mykhailovych, Tabachenko Mykola Mykhailovych

Назва патенту російськоюСпособ извлечения горючих газов из угленосной толщи

Автори російськоюБондаренко Владимир Ильич, Кузьменко Александр Михайлович, Табаченко Николай Михайлович

МПК / Мітки

МПК: E21F 7/00, E21B 43/26

Мітки: горючих, газів, товщі, спосіб, витягування, вугленосної

Код посилання

<a href="https://ua.patents.su/3-65896-sposib-vityaguvannya-goryuchikh-gaziv-z-vuglenosno-tovshhi.html" target="_blank" rel="follow" title="База патентів України">Спосіб витягування горючих газів з вугленосної товщі</a>

Попередній патент: Спосіб шліфування плоских поверхонь

Наступний патент: Спосіб формування біліодигестивного анастомозу

Випадковий патент: Механізм накатування полотна круглов'язальної машини