Спосіб одержання пористого матеріалу з феромагнітного порошку

Формула / Реферат

Спосіб одержання пористого матеріалу з феромагнітного порошку, що включає одержання газопорошкової суміші, пропускання газопорошкової суміші через магнітне поле, наступне вільне осадження порошку з газопорошкової суміші в форму і спікання порошку в формі, який відрізняється тим, що магнітне поле створюють у вигляді ділянок, які чергуються уздовж потоку газопорошкової суміші, з протилежною полярністю магнітного поля на сусідніх ділянках.

Текст

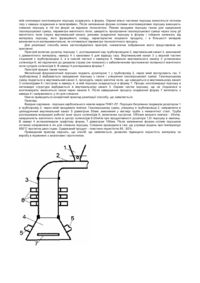

Винахід відноситься до порошкової металургії, зокрема, до технології виготовлення пористих матеріалів з металевих порошків, і може бути використаний переважно в виробництві фільтруючих матеріалів і конструктивних елементів з підвищеною пористістю. Серед відомих способів виготовлення пористих матеріалів і виробів з металевих порошків, у тому числі і фільтруючих матеріалів, широке поширення одержав спосіб, що передбачає формування металевого порошку шляхом вільного засипання порошку в форму і наступне спікання порошку в формі. Цей спосіб дозволяє одержати задовільні механічні характеристики матеріалу з пористістю, що не перевищує 0,7. Так, при виготовленні фільтрів з порошків нержавіючої сталі з сферичними частинками з розмірами в межах 589...38 мкм шляхом вільного засипання порошку у форму і наступного його спікання в формі досягається пористість матеріалу 0,41...0,49 ("Порошкова металургія", 1979, №9 (201), с.25). Пористість матеріалу, одержаного по зазначеному способу з порошків з частинками спонтанної форми (несферичними частками), досягає 0,7 ("Порошкова металургія. Спечені і композиційні матеріали". Москва, "Металургія", 1983, с.272-273). Для підвищення пористості матеріалу часто використовують різні добавки, які розкладаються або випаровуються при списанні порошку, або видаляються сублімацією чи розчиненням, залишаючи після себе відповідні порожнини, які підвищують пористість матеріалу. Так, при введенні в металевий порошок двовуглекислого амонію в кількості до 70 об'ємних відсотків можливе одержання виробів з пористістю 0,7...0,8. ("Порошкова металургія. Довідник", Київ, "Наукова думка", 1985, с.45). Однак використання таких добавок до металевого порошку може значно погіршити корозійну стійкість і інші характеристики матеріалу або виробу в результаті неповного видалення продуктів розкладання вказаних добавок (Нове в житті, науці, техніці. Серія "Техніка", 1983, №12, с.45). Відомі способи, в яких для поліпшення характеристик пористого матеріалу, в тому числі і для підвищення пористості матеріалу, на феромагнітний порошок в процесі його формування і/або спікання впливають магнітним полем, що дозволяє придавати частинкам феромагнітного порошку задану орієнтацію і укладку і, тим самим, управляти в певних межах пористістю і іншими характеристиками матеріалу чи виробу. Так, відомий спосіб виготовлення фільтруючого матеріалу по опису винаходу до авторського свідоцтва СРСР №1623714, пріоритет від 17.02.89, МКВ В01Д39/10, що передбачає заповнення форми феромагнітними частинками і скріплення їх електрохімічним покриттям. При цьому заповнення форми феромагнітними частинками виконують пошарово, на кожен шар в процесі його формування впливають магнітним полем, причому напрямок магнітного поля змінюють для кожного наступного шару. Так, на форму з латунної сітки наносили шар голчастих частинок і поміщали горизонтально в електролітичну ванну. В електролітичній ванні створювали постійне магнітне поле, перпендикулярне площині частинок, за допомогою якого формували перший шар. Потім над шаром встановлювали анод. Роль катода виконував шар частинок. Пропущенням струму через електролітичну ванну скріплювали частинки шляхом електрохімічного осадження. Після цього відключали струм, змінювали напрямок силових ліній на 90 градусів (уздовж шару часток), насипали чергову порцію голчастих частинок, формували другий шар і повторювали процедуру скріплення частинок. Після закріплення другого шару розташовували магніти так, щоб силові лінії були під кутом 45 градусів відносно шару частинок, насипали шар сферичних частинок і повторювали процедуру формування і скріплення частинок. Після цього форму з фільтруючим елементом витягали з ванни, промивали і висушували. Загальними ознаками описаного аналога і рішення, що заявляється, є вплив на феромагнітні частинки постійним магнітним полем у процесі формування з наступним з'єднанням частинок у формі. Використання зазначеного способу дозволяє підвищити пористість матеріалу і виробів в порівнянні з вільним засипанням металевого порошку в форму. Так, в описаному прикладі максимальна пористість, що була отримана в верхньому шарі з сферичних частинок, дорівнювала 0,6. Практичне застосування такого продукту як фільтруючого матеріалу в багатьох випадках неможливо через низьку пористість. Істотно повисить пористість матеріалів із феромагнітних порошків зазначеним способом практично неможливо. Відомий спосіб виготовлення пористих виробів з магнітних порошків по опису винаходу до авторського свідоцтва СРСР №1650354, пріоритет від 18.01.89, МКВ B22F3/10, що включає операції формування порошку в магнітному полі, при одночасному накладенні механічних коливань і наступне спікання порошку в формі. Формування проводять у немагнітній прес-формі, в магнітному полі, напруженість якого змінюють циклічно по залежності Ні мін=Нмаксexp(0,1´i-1), де: Ні мін - мінімальна напруженість магнітного поля 1-го циклу; Нмакс - постійна максимальна напруженість магнітного поля у всіх циклах; і=1-9 - число циклів. Механічні коливання накладають при максимумі напруженості магнітного поля в напрямку, перпендикулярному силовим лініям магнітного поля. Перед спіканням проводять нагрівання сформованої заготовки в окисній атмосфері при максимальній напруженості магнітного поля при температурі нижче точки Кюрі матеріалу порошку. По зазначеному способу були отримані вироби з порошку залізного ПЖ-4 з максимальною пористістю 0,85 при наступних параметрах і особливостях технології: - кількість циклів зміни напруженості магнітного поля (і) - 5; - відношення Ні мін до Нмакс у кожному циклі - (Ні мін/Нмакс) - 0.63; - відношення температури нагрівання перед спіканням до температури точки Кюрі (Tнагр/Tкюрі) - 0,8; - механічні коливання накладали при максимумі напруженості магнітного поля перпендикулярно силовим лініям магнітного поля; нагрівання перед спіканням здійснювали в окисній атмосфері; - формування і спікання здійснювали в одній формі. Загальними ознаками вище описаного аналога і способу, що заявляється, є вплив на феромагнітний порошок магнітним полем в процесі формування і наступне спікання порошку у формі. Численні приклади реалізації розглянутого способу виготовлення пористих виробів демонструють його можливості з погляду збільшення пористості матеріалу і виробів. При оптимальному режимі досягнуто максимальне значення пористості виробу (0,8), що характеризує граничні можливості способу в одержанні високопористих виробів з металевих феромагнітних порошків. Подальше збільшення пористості виробів по розглянутому способу практично неможливо. Як прототип вибрано спосіб одержання фільтруючого матеріалу з феромагнітного порошку, відомий по патенту України №20298 А, МКВ6 B22F3/12, пріоритет 29.08.94, який по технічній сутності є найбільш близьким до способу, що заявляється. Відповідно до зазначеного способу феромагнітний порошок продувають газом, утворюючи газопорошкову суміш, що складається з роз'єднаних частинок феромагнітного порошку в газовому середовищі, транспортують отриману суміш в зону дії магнітного поля, пропускають газопорошкову суміш через зазначену зону, піддаючи її впливу магнітного поля, осаджують порошок з газопорошкової суміші в форму при впливі магнітного поля, після чого опікають порошок у формі. Так, порошок карбонільного нікелю крупністю менше 10мкм продували струменем повітря з швидкістю 50м/с. Газопорошкову суміш, що при цьому утворюється, направляють зверху вниз в вертикальний канал з діамагнітного матеріалу, в якому порошок осаджують на горизонтальну підкладку. В вертикальному каналі створюють постійне магнітне поле за допомогою соленоїда, що охоплює канал . Напруженість магнітного поля в каналі складала 8000А/м. Зразок, що отримують в результаті осадження порошку в вертикальному каналі на графітову підкладку, опікають у водні при 800°С протягом 5 годин. Пористість зразка після спікання - 0,88. При відсутності у вертикальному каналі магнітного поля пористість зразка після спікання - 0,43. Збільшення пористості при впливі магнітним полем на газопорошкову суміш пояснюється намагнічуванням частинок феромагнітного порошку, притяганням частинок друг до друга різнойменними магнітними полюсами з утворенням нитковидних форм, які після осадження в форму і спікання забезпечують волокнисту структуру матеріалу чи виробу і збільшення його пористості. Режим продувки порошку для утворення газопорошкової суміші, довжина вертикального каналу, напруженість магнітного поля в каналі, час осадження порошку, режим спікання визначаються матеріалом порошку, а також характеристиками матеріалу чи виробу, і в більшості випадків визначаються експериментально. Загальними ознаками прототипу і способу, що заявляється, є одержання газопорошкової суміші, пропускання газопорошкової суміші через зону дії постійного магнітного поля, вільне осадження порошку з газопорошкової суміші в форму і спікання порошку у формі. Спосіб, вибраний як прототип, дозволяє одержати високопористі матеріали і вироби з використанням широко поширених металевих феромагнітних порошків за рахунок агломерації частинок порошку в нитковидні структури в умовах газопорошкової суміші. Однак, при вільному осадженні порошку в постійному магнітному полі утворення нитковидних структур в основному обмежується утворенням первинних ланцюжків із близько розташованих частинок порошку. Подальший розвиток нитковидних структур за рахунок взаємного з'єднання первинних ланцюжків в умовах вільного осадження порошку в постійному магнітному полі практично не відбувається. В результаті кінцевий продукт характеризується недостатньо розвитою волокнистою структурою, що обмежує можливості способу з погляду подальшого збільшення пористості матеріалів і виробів. В основу винаходу поставлена задача удосконалення способу одержання пористого матеріалу з металевого феромагнітного порошку, в якому за рахунок особливостей виконання технологічних операцій забезпечується підвищення пористості кінцевого продукту. Поставлена задача вирішується тим, що в способі одержання пористого матеріалу з феромагнітного порошку, що включає одержання газопорошкової суміші, пропускання газопорошкової суміші через магнітне поле, наступне вільне осадження порошку з газопорошкової суміші в форму і спікання порошку в формі, відповідно до винаходу, магнітне поле створюють в вигляді ділянок із протилежною полярністю магнітного поля на сусідніх ділянках, які чергуються уздовж потоку газопорошкової суміші. Зазначені признаки представляють сутність винаходу. Причинно-наслідковий зв'язок суттєвих ознак способу, що заявляється, з технічним результатом (підвищення пористості кінцевого продукту) виражається в наступному. Підвищення пористості кінцевого продукту забезпечується характером впливу магнітного поля на газопорошкову суміш. В умовах, коли магнітне поле представлене ділянками із протилежною полярністю магнітного поля на сусідніх ділянках, які чергуються уздовж потоку газопорошкової суміші, первинні ланцюжки частинок порошку, що утворилися в магнітному полі, при переході на сусідню ділянку магнітного поля, змінюють своє просторове положення, прагнучи розгорнутися на 180°, тому що сусідня ділянка магнітного поля має зворотну полярність. В результаті такого перемішування збільшується імовірність зближення кінців первинних ланцюжків із протилежними полюсами, а, виходить, збільшується імовірність з'єднання первинних ланцюжків і подальший розвиток макроскопічних нитковидних структур з частинок порошку, що практично не відбувається при переміщенні газопорошкової суміші в постійному магнітному полі. В результаті одержання більш розвинутих нитковидних структур порошку, осадження цих структур у форму і наступного їх спікання в формі одержують матеріал з більш високою пористістю. Отже, ознаки, що складають сутність винаходу - одержання газопорошкової суміші, пропускання її через магнітне поле, яке представлене в вигляді ділянок з протилежною полярністю магнітного поля на сусідніх ділянках, що чергуються уздовж потоку газопорошкової суміші, наступне вільне осадження порошку з газопорошкової суміші в форму і спікання порошку у формі - знаходяться в причинно-наслідковому зв'язку з технічним результатом, що досягається. Нижче приводиться докладний опис способу, що заявляється, приклади його конкретної реалізації, а також приклад пристрою, який може бути використаний для здійснення способу, з посиланням на креслення, на якому схематично зображено цей пристрій. Якими-небудь відомими засобами готують газопорошкову суміш. Найбільш зручно цю операцію виконувати шляхом продувки шару феромагнітного порошку газовим потоком, який переносить частинки порошку з утворенням газопорошкової суміші. Газопорошкову суміш транспортують по трубопроводу в зону дії магнітного поля. Зона дії магнітного поля може бути виконана в вигляді вертикального каналу, охопленого постійними магнітами або соленоїдами, за допомогою яких у зазначеному каналі створюють магнітне поле в вигляді ділянок з протилежною полярністю магнітного поля на сусідніх ділянках, які чергуються уздовж потоку газопорошкової суміші. Газопорошкову суміш подають в вертикальний канал, забезпечуючи пропускання газопорошкової суміші через магнітне поле. На виході з вертикального каналу газопорошкову суміш направляють в зону осадження, в якій нитковидні конгломерати порошку осаджують в форму. Окремі вільні частинки порошку виносяться потоком газу з камери осадження в пилеприймач. Після заповнення формиосілими конгломератами порошку виконують спікання порошку в тій же формі за відомою технологією. Режим продувки порошку газом для одержання газопорошкової суміші, параметри магнітного поля, швидкість пропускання газопорошкової суміші через зону дії магнітного поля (через вертикальний канал), режими осадження порошку в форму і спікання залежать від матеріалу порошку, його фракційного складу, характеристик кінцевого продукту, і в більшості випадків визначаються експериментальне, як оптимальні параметри технологічного процесу. Для реалізації способу може застосовуватися пристрій, схематичне зображення якого представлене на кресленні. Пристрій включає дозатор порошку 1, розташований над трубопроводом 2, вертикальний канал 3, виконаний з діамагнітного матеріалу, камеру 4 з каналами 5 для відводу газу. Вертикальний канал 3 у верхній частині з'єднаний з трубопроводом 2, а в нижній частині з камерою 4. Навколо вертикального каналу 3 установлені соленоїди б, які підключені до джерела струму (не показано) з забезпеченням протилежної полярності магнітного поля сусідніх соленоїдів 6. В камері 4 розташована форма 7. Пристрій працює таким чином. Металічний феромагнітний порошок подають дозатором 1 у трубопровід 2, через який пропускають газ. У трубопроводі 2 відбувається змішування порошку з газом і утворення газопорошкової суміші. Газопорошкова суміш подається в вертикальний канал 3, проходить через магнітне поле, що наводиться в вертикальному каналі 3 соленоїдами 6 і поступає в камеру 4, в якій порошок осаджується в форму 7. Процес конгломерації порошку в нитковидні структури відбувається в вертикальному каналі 3. Окремі частки порошку, що не з'єдналися в конгломерати, виносяться газом через канали 5. Після завершення процесу осадження форму 7 витягають з камери 4 і направляють у піч для спікання. Нижче приводиться конкретний приклад реалізації способу, що заявляється. Приклад. Вихідна сировина - порошок карбонільного нікелю марки ПНК1-Л7. Порошок безупинно подавали дозатором 1 в трубопровід 2, через який продували повітря. Газопорошкову суміш, утворену в трубопроводі 2, направляли в циліндричний вертикальний канал З діаметром 50мм, виконаний у вигляді труби з немагнітної сталі. Труба розташована всередині робочої зони трьох соленоїдів 6, включених зустрічне. Об'ємні витрати повітря - 25л/хв, напруженість магнітного поля в центрі соленоїдів 6-20кА/м при продуктивності дозатора 1,0г порошку в хвилину. В камері 4 встановлювали графітову форму 7 діаметром 100мм. Після заповнення форми осілим порошком останню направляли в піч для спікання порошку. Спікання проводили в газі, що утримує водень при температурі 850°С протягом двох годин. Одержаний продукт - пластини пористістю 85...92%. Приведений приклад свідчить, що спосіб, що заявляється, дозволяє підвищити пористість матеріалу чи виробу в порівнянні з аналогами і прототипом.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of porous material from ferromagnetic powder

Автори англійськоюBerzhynskyi Yakiv Zynoviovych

Назва патенту російськоюСпособ получения пористого материала из ферромагнитного порошка

Автори російськоюБережинский Яков Зиновьевич

МПК / Мітки

Мітки: порошку, одержання, спосіб, матеріалу, пористого, феромагнітного

Код посилання

<a href="https://ua.patents.su/3-68167-sposib-oderzhannya-poristogo-materialu-z-feromagnitnogo-poroshku.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання пористого матеріалу з феромагнітного порошку</a>

Попередній патент: Спосіб оцінки властивостей особистості

Наступний патент: Установка для пневмоімпульсного випробуваня виробів на міцність втомленості

Випадковий патент: Спосіб лікування хронічного неспецифічного простатиту