Каталітичний реактор для переробки синтез-газу

Номер патенту: 78538

Опубліковано: 10.04.2007

Автори: Пилявський Володимир Степанович, Ковтун Григорій Олександрович, Матусевич Галина Георгіївна, Степанов Анатолій Васильович

Формула / Реферат

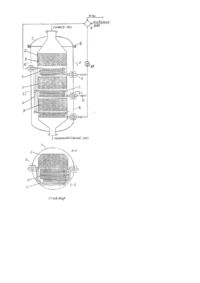

Каталітичний реактор для переробки синтез-газу, що включає корпус високого тиску, каталізаторні коробки і проміжні охолоджувачі газу, який відрізняється тим, що в корпус високого тиску вмонтовано одну касету із каталізаторними коробками і проміжними охолоджувачами газу у вигляді трубчастих пучків, в яких генерується пара, причому між касетою та корпусом розташовано колектори води і пари, які вставляють та витягують разом з касетою.

Текст

Винахід відноситься до виробництва штучного метановмістного газу із твердих та рідких палив у вугільній, нафтовій і газовій промисловості. У паливно-енергетичному комплексі проблемою є зниження шкідливих викидів у навколишнє середовище. Одним зі способів одержання екологічно чистих газоподібних палив з кам'яного і бурого вугілля, сланців і нафтови х залишків є їх газифікація з наступним очищенням синтез-газу [1-3]. У промислових умовах вугілля, нафтові залишки та інші палива піддаються повітряній або парокисневій газифікації. Відповідно утворюються гази з нижчою теплотворною здатністю 3,5-5,0 і 10-13МДж/м 3 [4]. Такі низькокалорійні гази використовуються в енергетичних і, головним чином, у парогазових установках [3, 5]. Але на даний час ці гази практично не використовуються як промислове і побутове паливо, і їх економічно не вигідно транспортувати на значні відстані через малу енергетичну щільність. Разом з тим розвідані запаси твердих палив значно перевершують запаси газу і нафти і в майбутньому прогнозується широке їх використання з метою одержання висококалорійного газу-замінника природного (ЗПГ). Роботи з виробництва ЗПГ проводяться багатьма фірмами [1]. Запропонований винахід допомагає вирішенню зазначеної проблеми. Процес одержання ЗПГ богатостадійний і містить у собі газифікацію палива, очищення синтез-газу, метанування СО і СО2, витяг залишкового СО2 [6]. Наш винахід відноситься до стадії метанування. Найближчим аналогом (прототипом) є шахтний реактор метанування, який використовується в установці виробництва ЗПГ згідно зі способом CRG Британської газової корпорації [1, 2]. На даний час для газифікації палив використовуються різні способи. Але найбільш широке поширення одержали процеси "Шелл" і "Тексако" з газифікацією на парокисневому дутті під тиском 2-9МПа. При цьому в залежності від складу сировини після очищення виходить газ приблизно наступного складу (% об.): Н 2 35-40; CO - 30-40; СО2 - 14-20; СН4 - 0,3-1,0 ; N2+Аr - 0,5-2,0 і H2S+COS - 1-4. Нижча теплота згоряння газу складає 10,5-12,0кДж/м 3 [1, 4]. Для одержання висококалорійного газу очищений синтез-газ спрямовується у реактор каталітичного метанування, де протікають переважно наступні оборотні реакції з відповідним тепловим ефектом (кДж/моль) [4]: Q=206,4 СО+3Н2«СН4+Н2О Q=41,2 СО+Н2О«СО2+Н2 Q=165,5 СО2+4Н2«СН4+2Н2О Q=248,5. 2СО+2Н2«СН4+СО2 Внаслідок цих реакцій на активному каталізаторі утворюється газ зі складом близьким до рівноважного. Процес звичайно йде при температурах 300-400°С і реакції зрушені праворуч, отже утворюється газ, що складається в основному зі СН 4 і СО2 (з розрахунку на сухий газ) з домішками Н2 і CO. Для одержання ЗПГ із нього витягають СО2. Усі наведені реакції мають позитивний тепловий ефект, і сумарне виділення тепла є чималим, що веде до великого надлишкового підвищення температури газового потоку і каталізатора. Для того, щоб не допустити надмірного підвищення температури необхідно проміжне охолодження. Для цього в промислових установках використовують каскад із декількох реакторів із проміжним охолодженням у котлах-утилізаторах або теплообмінниках. При цьому теплота реакції використовується недостатньо або не використовується зовсім, що приводить до зменшення енергетичного ККД установки газифікації і зниженню економічних показників. Реактори з внутрішнім охолодженням для розглянутого процесу не розроблено і не застосовуються. Метою запропонованого винаходу є створення апарату - каталітичного реактора для спільного метанування та конверсії CO, а також генерації пари, що приведе до суттєвого зниження енергетичних витрат та капітальних вкладень. Каталітичний реактор для переробки синтез-газу відрізняється від відомих апаратів тим, що складається із рознімного корпусу високого тиску, в якій вмонтовано одну касету. В касеті розміщено каталізаторні коробки із шарами каталізатора та пучки (пакети) випарувальних труб для охолоджування газового потоку та генерації водяної пари. Конструктивну схему реактора надано на рисунку. Реактор складається з таких елементів: циліндричний корпус високого тиску 1 із рознімом у горизонтальній площині 8; загальна касета 2; каталізаторні коробки 3; випарувальні пучки 4; ущільнювальні пристрої 5; колектори 6 і 7; парозбирачсепаратор 9; циркуляційний насос 10; регулятор витрат води 11. Апарат улаштований таким чином. У циліндричний корпус через роз-him 8 вставляється повністю змонтована касета, каталізаторні коробки 3 та випарувальні трубчасті пучки 4. Касета являє собою апарат квадратного перетинання, який виготовлено з тонких стальних листів, оскільки тиск зовні та всередині касети однаковий. Труби для підводу живильної води та відводу пароводяної суміші уводяться в корпус за допомогою ущільнювальних пристроїв 5. Колектори живильної води 6 та пароводяної суміші 7 розташовано всередині корпусу між його стіною та касетою і мають можливість температурного розширення. Забезпечено можливість вільного температурного розширення усіх трубчастих пучків. Для отримання водяної пари в реакторі найбільш сприятливим є пароводяний контур зі штучною циркуляцією води. Для цього додатково до реактору установлюється парозбирач-сепаратор 9, циркуляційний насос 10 та регулятор витрат води 11. Робота реактора здійснюється таким чином. Синтез-газ у суміші з водяною парою під тиском 4-7МПа та температурою 280-320°С подається до верхньої частини апарату. Застосовується змішаний каталізатор, який включає каталізатор на основі заліза та каталізатор метанування на основі нікелю. На каталізаторі відбуваються хімічні реакції, що надані вище. Н2 та Н2О взаємодіють з CO та СО2 - з утворенням метану (СН4). При цьому газовий потік нагрівається до 400-460°С. З цією температурою газ поступає на охолодження та охолоджується до первісної температури 280-320°С. При цьому генерується пара. Регулювання температури здійснюється шляхом зміни подання води за допомогою регуляторів витрат води. Аналогічні процеси відбуваються і в наступних каталізаторних коробках та тр убчасти х п учках. Пароводяна суміш з усіх трубчастих п учків, які є охолоджувачами газу та генераторами пари, спрямовується у парозбирач-сепаратор, до якого підводиться живильна вода, а відводиться насичена пара. Для забезпечення необхідної циркуляції вода з нього прокачується циркуляційним насосом крізь усі трубчасті п учки. Монтаж та ремонт реактора для переробки синтез-газу легко здійснюється, тому що у корпус 1 крізь рознім 8 вмонтовано одну повністю зібрану касету 2 разом з колекторами 6 і 7. У разі ремонту касета і колектори від'єднуються від підводівних та відводівних патрубків, і касета виймається. Касету зібрано з тонких металічних листів з рознімними з'єднинами. Вона легко розбирається, усі її частини доступні для огляду та ремонту. Наприклад при парокисневій газифікації кам'яного вугілля або нафтового коксу, синтез-газ, який отриманий після очищення від H2S, має такий склад (% об.): Н2 - 40, CO - 38, СО2 - 21, N2 - 1. Цей газ подається до конвертор-метанатору. При температурі на виході із останнього шару каталізатора 410°С, метановмістний газ буде мати приблизно такий склад (% об.): СН4 - 54, СО2 - 42, CO - 0,05, Н2 - 1,65, N2 2,3. Нижча теплота згоряння цього газу 19500кДж/м 3. Оскільки в ньому міститься дуже мала кількість токсичного СО, то він може застосовуватися як побутове паливо, а також - практично у всіх промислових котлах та печах. Як, що ж буде потрібним повноцінний ЗПГ, то з отриманого метановмістного газу повинен бути виділений СО2, і в результаті отриманий майже чистий метан. Основна перевага запропонованого реактора для виробництва метановмістного газу полягає у тому, що він заміняє декілька послідовно встановлених апаратів: конвертор СО, метанатор та котли-утілізатори. При цьому капітальні вкладення знижуються на 20-25%, на 5-10% підвищується ККД установки одержання метановмістного газу. Список посилань 1. Лом З.Л., Уильяме А.Ф. Заменители природного газа. Производство и свойства. - Μ.: Недра, 1979. - 248с. 2. Степанов А.В. Получение водорода и водородсодержащих газов - Киев: Наукова думка, 1982. - 312с. 3. Парогазовые установки с внутрицикловой газификацией топлива и экологические проблемы энергетики / В.М. Масленников, Ю.А. Выскубенко, Г.Р. Смитсон и др. - М.: На ука, 1983. - 264с. 4. Справочник азотчика (изд.- 2-е). - М.: Химия, 1986. - 512с. 5. Саламов А.А. Парогазовые установки с газификацией топлива // Теплоэнергетика. - 2002. - №6. - с.74-77. 6. Степанов А.В., Николаенко В.Н. Получение экологически чистого топлива из нефтяных остатков // Экотехнологии и ресурсосбережение. - 2004. - №4. - с.35-39.

ДивитисяДодаткова інформація

Назва патенту англійськоюCatalytic reactor for reprocessing synthesis gas

Автори англійськоюStepanov Anatolii Vasyliovych, Kovtun Hryhorii Oleksandrovych, Matusevych Halyna Heorhiivna

Назва патенту російськоюКаталитический реактор для переработки синтез-газа

Автори російськоюСтепанов Анатолий Васильевич, Ковтун Григорий Александрович, Матусевич Галина Георгиевна

МПК / Мітки

Мітки: переробки, каталітичній, реактор, синтез-газу

Код посилання

<a href="https://ua.patents.su/3-78538-katalitichnijj-reaktor-dlya-pererobki-sintez-gazu.html" target="_blank" rel="follow" title="База патентів України">Каталітичний реактор для переробки синтез-газу</a>

Попередній патент: Похідні індолілалкіламіну як ліганди 5-гідрокситриптаміну-6, спосіб їх одержання (варіанти), фармацевтична композиція на їх основі

Наступний патент: Резервуар і система резервуара й трубопроводів для однорідного розподілу потоку текучого середовища в пробковому режимі

Випадковий патент: Житньо-пшеничний хліб оздоровчого призначення