Внутрішній пристрій реактора

Номер патенту: 83435

Опубліковано: 10.07.2008

Автори: Іванов Алєксандр Аркадьєвіч, Солдатов Алєксєй Владіміровіч, Косирєв Владімір Міхайловіч, Андєржанов Рінат Вєнєровіч, Прокопьєв Алєксандр Алєксєєвіч, Сєргєєв Юрій Андрєєвіч, Кузнєцов Ніколай Міхайловіч, Потапов Віктор Валєрьяновіч

Формула / Реферат

Внутрішній пристрій реактора для взаємодії газового і рідкого середовищ, який складається із закріплених кінцями в опорній решітці контактних пристроїв, кожний із яких складається із вертикальних трубчатих опускного і підйомного елементів, з'єднаних поміж собою U-подібним трубчатим елементом такого ж діаметра, який відрізняється тим, що контактні пристрої розміщені над опорною решіткою, причому підйомний елемент має отвір на опорній решітці для входу рідини і газу, а опускний елемент виконано заглушеним знизу з вихідними отворами для газорідинної суміші на боковій поверхні нижньої частини.

Текст

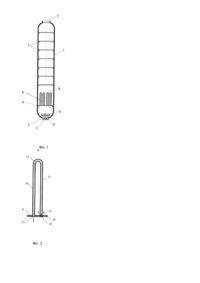

Винахід стосується апаратурного оформлення хімічних процесів, що протікають в газорідинному середовищі, а саме конструкції внутрішнього пристрою реактора з вверхтечійним однонаправленим рухом фаз. Винахід може бути використано, зокрема, в реакторах синтезу карбаміду із аміаку і двооксиду вуглецю при підвищених температурах і тисках. Реактори синтезу карбаміду являють собою вертикальні пустотні апарати з патрубками входу і виходу реагентів, всередині яких розміщують пристрої різної конструкції, які дозволяють підвищити ефективність змішування рідких і газоподібних реагентів і понизити повздовжнє перемішування в реакторі. Відомі реактори для взаємодії газової і рідкої фаз, конкретно для синтезу карбаміду, які мають внутрішні пристрої в вигляді перфорованих перегородок [Кучерявый В. И., Лебедев В.В. Синтез и применение карбамида, М.: Химия, 1970, с.316; SU 808122, В01J19/00, 1981; SU 1088779, В01J10/00, 19/00, 1984]. Реакторам, які обладнані такими пристроями, притаманна недостатньо висока ефективність протікання здійснюваного в них процесу синтезу і відносно низька питома продуктивність через недостатньо досконалий розподіл газової фази по перерізу реактора. Для інтенсифікації процесу контактування газоподібних і рідких реагентів в реакторах установлюють контактні пристрої як доповнення до перфорованих перегородок, так і як самостійні внутрішні пристрої. Відомо внутрішній пристрій реактора для взаємодії газової і рідкої фаз, який має розміщені під опорною решіткою контактні пристрої, кожний із яких являє собою закріплену верхнім кінцем в опорній решітці вертикальну трубу, розподілену на опускний і підйомний елементи внутрішньою вертикальною перегородкою, яка в верхній частині щільно примикає до опорної решітки, а в нижній частині не досягає нижнього заглушеного кінця труби, причому опускний елемент виконано заглушеним зверху з розділеними вхідними отворами для рідини і газу на боковій поверхні верхньої частини, а підйомний елемент має отвір на опорній решітці для виходу газорідинної суміші [RU 2114691, В01J10/00, 1998]. Відомий внутрішній пристрій характеризується складністю виготовлення і збірки контактних пристроїв. Конструктивні особливості контактних пристроїв обумовлюють їх значний гідравлічний опір і низьку ефективність протікаючих в них реакційних процесів внаслідок виникнення в них пробкового режиму руху двохфазного потоку, який характеризується різкими коливаннями витрат рідкої і газової фаз. Крім того, конструкція контактних пристроїв не забезпечує можливість їх спорожнення, що необхідно для безпечного проведення внутрішніх оглядів і ремонтів реактора. Найбільш близьким по технічний суті до запропонованого пристрою являється внутрішній пристрій реактора для взаємодії газового і рідинного середовищ, який має розміщені під опорною решіткою контактні пристрої, кожний із яких складається із закріплених своїми верхніми кінцями в опорній решітці вертикальних трубчатих опускного і підйомного елементів, з'єднаних поміж собою в нижній частині U-подібним трубчатим елементом такого ж діаметра, причому опускний елемент виконано заглушеним зверху з розділеними вхідними отворами для рідини і газу на боковій поверхні верхньої частини, а підйомний елемент має отвір на опорній решітці для виходу газорідинної суміші [RU 2168355, В01J10/00, 19/00, 2001]. Дана конструкція контактних пристроїв більш технологічна при виготовленні і в деякій мірі вирішує проблему зменшення гідравлічного опору, однак вона має такі ж експлуатаційні недоліки, що і попередня конструкція. Загальною причиною підвищеного опору і недостатньої ефективності роботи контактних пристроїв являється нестабільний режим руху газорідинного потоку в їх опускних елементах. Наявність на опускних елементах двох рядів вхідних отворів приводить до того, що під опорною решіткою створюється газова подушка з поверхнею розділу фаз між верхнім і нижнім рядами вхідних отворів. В результаті газ, входячи через верхній ряд отворів, поступає в опускні елементи не в вигляді дрібних бульбашок, а в вигляді пробок, що перекривають весь поперечний переріз опускного елемента і викликають різке збільшення його гідравлічного опору. Внаслідок цього формується пробковий режим руху газорідинного потоку: в опускному елементі виникають довгі почергові газові і рідинні пробки, рух яких супроводжується різкими стрибками витрати і тиску. У кінцевому результаті в контактних елементах встановлюється низькочастотний автоколивальний режим, при якому проскакування пробок газу чергується с тривалими паузами, пов'язаними з проходженням рідини і збільшенням об'єму газової подушки. Міжфазна поверхня, яка формується в контактних пристроях при такому режимі, надто мала, і реакційний процес проходить недостатньо ефективно. Задачею є зниження гідравлічного опору контактних пристроїв, підвищення ефективності протікаючого в них реакційного процесу, а також забезпечення вільного спорожнення контактних пристроїв при періодичних зупинках технологічного процесу. Завдання вирішується удосконаленням конструкції внутрішнього пристрою реактора. Технічним результатом, який може бути одержаний при використанні винаходу, являється забезпечення руху газорідинного потоку через контактні пристрої в стійкому бульбашковому режимі. Такий режим забезпечує стабільність витрати і розвинуту поверхню контакту фаз. Завдяки цьому зменшується гідравлічний опір контактних пристроїв і збільшується ефективність реакційного процесу. Для досягнення зазначеного технічного результату запропоновано внутрішній пристрій реактора для взаємодії газового і рідкого середовищ, який складається із закріплених кінцями в опорній решітці контактних пристроїв, кожний із яких складається із вертикальних трубчатих опускного і підйомного елементів, з'єднаних поміж собою U-подібним трубчатим елементом такого ж діаметра, згідно винаходу контактні пристрої розміщені над опорною решіткою, причому підйомний елемент має отвір на опорній решітці для входу рідини і газу, а опускний елемент виконано заглушеним знизу з вихідними отворами для газорідинної суміші на боковій поверхні нижньої частини. Суть винаходу ілюструється доданими Фіг.1 і 2. На Фіг.1 відображено в повздовжньому перерізі конкретний реактор синтезу карбаміду з розміщеним в ньому внутрішнім пристроєм; на Фіг.2 - в повздовжньому перерізі контактний пристрій і його кріплення в опорній решітці. Відповідно Фіг.1 реактор складається з вертикального корпусу 1 з патрубками введення 2, 3 і 4 рідких і газоподібного реагентів, патрубком виведення продуктів реакції 5, розподільного пристрою 6, горизонтальних перфорованих перегородок 7 і контактних пристроїв 8, виготовлених із труб постійного перерізу закріплених в опорній решітці 9. Контактні пристрої розміщені над опорною решіткою в нижній третині реактора, де кількість газової фази велика. Кількість перфорованих перегородок і відстань між суміжними перегородками обумовлюється характером здійснюваного процесу і можуть бути різними. Відповідно Фіг.2 кожний контактний пристрій 8 складається з двох вертикальних трубчатих елементів підйомного 10 і опускного 11. Елементи 10 і 11 в верхній частині з'єднані поміж собою U-подібним трубчатим елементом 12 такого ж діаметра. Елементи 10 і 11 закріплені нижніми кінцями в опорній решітці 9. Підйомний елемент 10 має отвір 13 на опорній решітці, який відкрито для входу рідини і газу, в опускному елементі 11 отвір перекрито заглушкою 14. На боковій поверхні нижньої частини опускного елемента над опорною решіткою 9 рівномірно по твірній труби розміщені отвори 15 для виходу газорідинної суміші. Верхній торець заглушки 14 розміщений поміж верхньою поверхнею опорної решітки 9 і нижнім обрізом бокових отворів 15. U-подібний елемент 12 може бути виготовлений окремо від елементів 10 і 11, а потім привареним до них двома кільцевими швами, або виготовлено разом з ними із однієї трубної заготівки. В опорній решітці 9 є дренажні отвори 16 для зливу реакційної суміші при зупинках технологічного процесу. Реактор працює наступним чином. Вихідні рідкі і газоподібні реагенти (у випадку синтезу карбаміду рідкий аміак, розчин вуглеамонійних солей і газоподібний двооксид вуглецю) поступають в реактор 1 через патрубки 2, 3, 4. Для змішування, диспергування і розподілу реагентів по перерізу апарата призначено розподільний пристрій 6. Пройшовши його, газорідинна суміш попадає в простір, заповнений контактними пристроями 8. Газорідинна суміш через вхідні отвори 13 поступає в підйомні елементи 10, де газова і рідка фази контактують в умовах вверхтечійного прямотоку фаз. Далі газорідинна суміш проходить U-подібний елемент 12 і поступає в опускні елементи 11, де контактування фаз продовжується в умовах спадаючого прямотоку. Спадаючий газорідинний потік через отвори 15 виходить із контактних пристроїв в область над опорною решіткою 9 і далі поступає у верхню реакційну зону реактора, заповнену горизонтальними перфорованими перегородками 7. Після проходження всіх перегородок продукти реакції виводяться із реактора через патрубок 5. Таким чином, завдяки розміщенню контактних пристроїв над опорною решіткою газорідинна суміш вводиться спочатку не в опускні, а в підйомні елементи контактних пристроїв. Внаслідок різниці вагомостей рідини і газу в підйомних елементах виникає газліфтний ефект, який сприяє підйому газорідинної суміші і її безперешкодному проходженню через контактні пристрої. Бульбашкова структура газорідинного потоку, створена в нижній частині реактора розподільним пристроєм 6, в контактних пристроях зберігається. Навіть при наявності великих бульбашок, порівняних з поперечним перерізом підйомних елементів, газліфтний ефект лише посилюється, і бульбашковий режим руху потоку не міняється. Набравши швидкість в підйомних елементах, диспергований газорідинний потік поступає в опускні елементи 11 і проходить їх по інерції без утворення пробкового режиму. Модельні випробовування дослідного зразка контактного пристрою показали, що його гідравлічний опір на 25-30% нижче, а інтервал коливань витрати газорідинного потоку в 5-10 раз менший, ніж в контактному пристрої відомої конструкції. Таким чином, завдяки запропонованій конструкції внутрішнього пристрою реактора зменшується гідравлічний опір контактних пристроїв і збільшується міжфазна поверхня, що сприяє підвищенню ефективності реакційного процесу. При зупинці реактора для наступного ремонту забезпечується мимовільне спорожнення контактних пристроїв через нижні отвори підйомних і опускних елементів. Винахід може бути використано, зокрема, в реакторах синтезу карбаміду із аміаку і двооксиду вуглецю.

ДивитисяДодаткова інформація

Назва патенту англійськоюInternal structural design of reactor

Автори англійськоюSerheev Yurii Andreevich, Anderzhanov Rinat Venerovich, Ivanov Alieksandr Arkadievich, Kosyriev Vladimir Mikhailovich, Kuznetsov Nikolai Mikhailovich, Prokopiev Aleksandr Alekseevich, Soldatov Aleksei Vladimirovich, Potapov Viktor Valierianovich

Назва патенту російськоюВнутреннее устройство реактора

Автори російськоюСергеев Юрий Андреевич, Андержанов Ринат Венерович, Иванов Александр Аркадьевич, Косырев Владимир Михайлович, Кузнецов Николай Михайлович, Прокопьев Александр Алексеевич, Солдатов Алексей Владимирович, Потапов Виктор Валерьянович

МПК / Мітки

МПК: B01J 10/00, B01J 19/32

Мітки: реактора, внутрішній, пристрій

Код посилання

<a href="https://ua.patents.su/3-83435-vnutrishnijj-pristrijj-reaktora.html" target="_blank" rel="follow" title="База патентів України">Внутрішній пристрій реактора</a>

Попередній патент: Спосіб визначення перхлорату у водному розчині (варіанти)

Наступний патент: Прилад для аналізу колоїдів та золів

Випадковий патент: Спосіб профілактики і лікування турнікетного шоку