Спосіб перетворення газоподібних алканів в олефіни і рідкі вуглеводні

Формула / Реферат

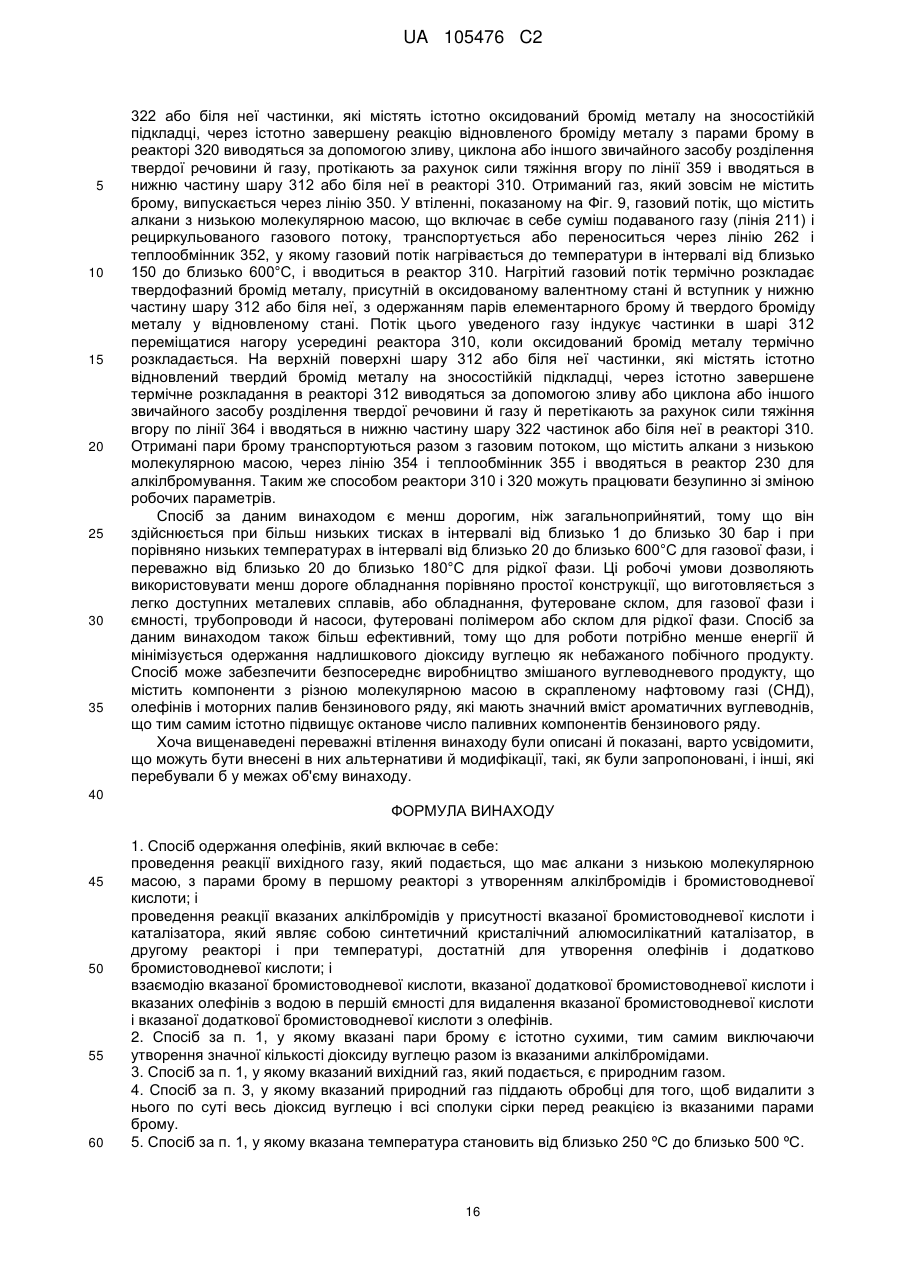

1. Спосіб одержання олефінів, який включає в себе:

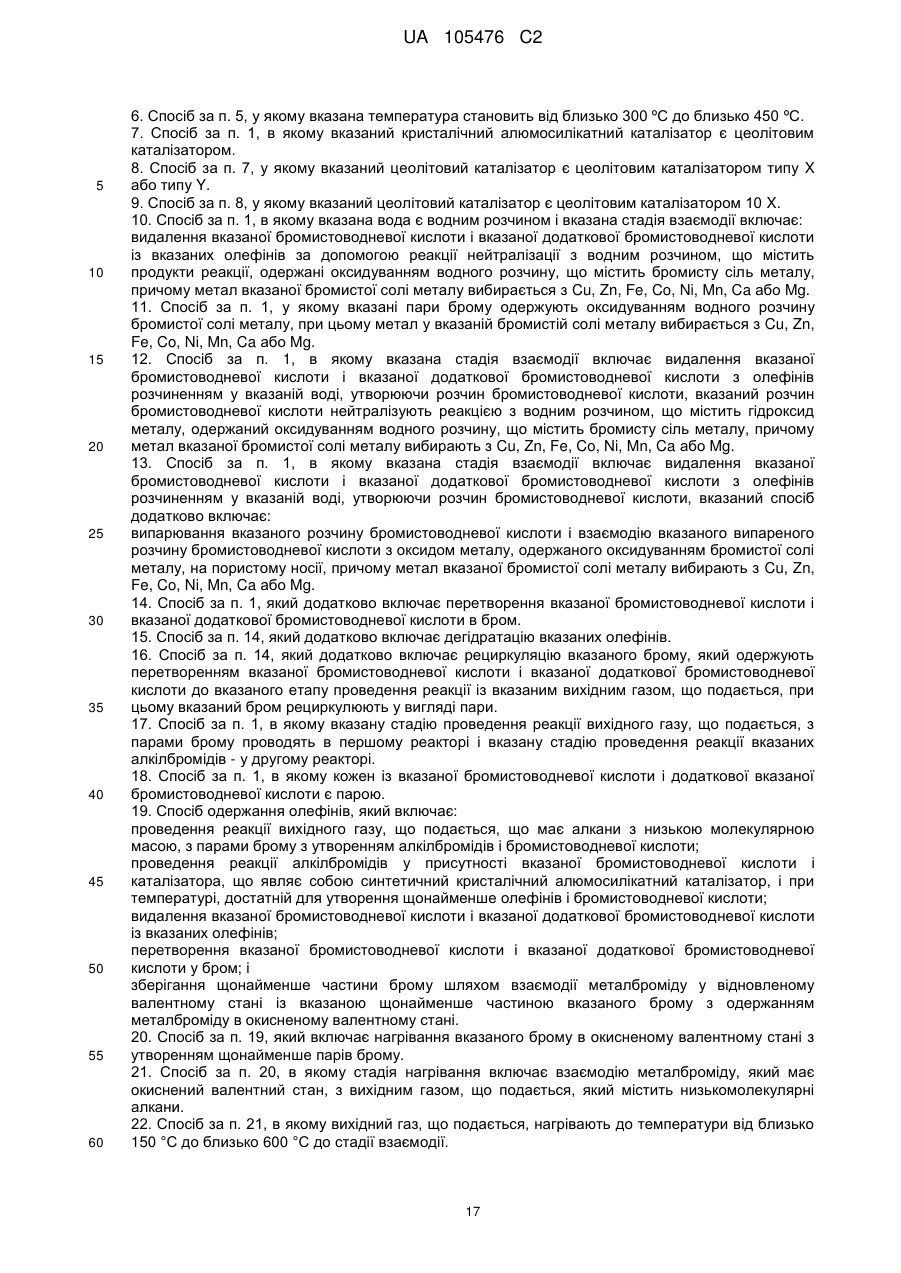

проведення реакції вихідного газу, який подається, що має алкани з низькою молекулярною масою, з парами брому в першому реакторі з утворенням алкілбромідів і бромистоводневої кислоти; і

проведення реакції вказаних алкілбромідів у присутності вказаної бромистоводневої кислоти і каталізатора, який являє собою синтетичний кристалічний алюмосилікатний каталізатор, в другому реакторі і при температурі, достатній для утворення олефінів і додатково бромистоводневої кислоти; і

взаємодію вказаної бромистоводневої кислоти, вказаної додаткової бромистоводневої кислоти і вказаних олефінів з водою в першій ємності для видалення вказаної бромистоводневої кислоти і вказаної додаткової бромистоводневої кислоти з олефінів.

2. Спосіб за п. 1, у якому вказані пари брому є істотно сухими, тим самим виключаючи утворення значної кількості діоксиду вуглецю разом із вказаними алкілбромідами.

3. Спосіб за п. 1, у якому вказаний вихідний газ, який подається, є природним газом.

4. Спосіб за п. 3, у якому вказаний природний газ піддають обробці для того, щоб видалити з нього по суті весь діоксид вуглецю і всі сполуки сірки перед реакцією із вказаними парами брому.

5. Спосіб за п. 1, у якому вказана температура становить від близько 250 ºC до близько 500 °C.

6. Спосіб за п. 5, у якому вказана температура становить від близько 300 ºC до близько 450 °C.

7. Спосіб за п. 1, в якому вказаний кристалічний алюмосилікатний каталізатор є цеолітовим каталізатором.

8. Спосіб за п. 7, у якому вказаний цеолітовий каталізатор є цеолітовим каталізатором типу X або типу Y.

9. Спосіб за п. 8, у якому вказаний цеолітовий каталізатор є цеолітовим каталізатором 10 X.

10. Спосіб за п. 1, в якому вказана вода є водним розчином і вказана стадія взаємодії включає:

видалення вказаної бромистоводневої кислоти і вказаної додаткової бромистоводневої кислоти із вказаних олефінів за допомогою реакції нейтралізації з водним розчином, що містить продукти реакції, одержані оксидуванням водного розчину, що містить бромисту сіль металу, причому метал вказаної бромистої солі металу вибирається з Cu, Zn, Fe, Co, Ni, Mn, Ca або Mg.

11. Спосіб за п. 1, у якому вказані пари брому одержують оксидуванням водного розчину бромистої солі металу, при цьому метал у вказаній бромистій солі металу вибирається з Cu, Zn, Fe, Co, Ni, Mn, Ca або Mg.

12. Спосіб за п. 1, в якому вказана стадія взаємодії включає видалення вказаної бромистоводневої кислоти і вказаної додаткової бромистоводневої кислоти з олефінів розчиненням у вказаній воді, утворюючи розчин бромистоводневої кислоти, вказаний розчин бромистоводневої кислоти нейтралізують реакцією з водним розчином, що містить гідроксид металу, одержаний оксидуванням водного розчину, що містить бромисту сіль металу, причому метал вказаної бромистої солі металу вибирають з Cu, Zn, Fe, Co, Ni, Mn, Ca або Mg.

13. Спосіб за п. 1, в якому вказана стадія взаємодії включає видалення вказаної бромистоводневої кислоти і вказаної додаткової бромистоводневої кислоти з олефінів розчиненням у вказаній воді, утворюючи розчин бромистоводневої кислоти, вказаний спосіб додатково включає:

випарювання вказаного розчину бромистоводневої кислоти і взаємодію вказаного випареного розчину бромистоводневої кислоти з оксидом металу, одержаного оксидуванням бромистої солі металу, на пористому носії, причому метал вказаної бромистої солі металу вибирають з Cu, Zn, Fe, Co, Ni, Mn, Ca або Mg.

14. Спосіб за п. 1, який додатково включає перетворення вказаної бромистоводневої кислоти і вказаної додаткової бромистоводневої кислоти в бром.

15. Спосіб за п. 14, який додатково включає дегідратацію вказаних олефінів.

16. Спосіб за п. 14, який додатково включає рециркуляцію вказаного брому, який одержують перетворенням вказаної бромистоводневої кислоти і вказаної додаткової бромистоводневої кислоти до вказаного етапу проведення реакції із вказаним вихідним газом, що подається, при цьому вказаний бром рециркулюють у вигляді пари.

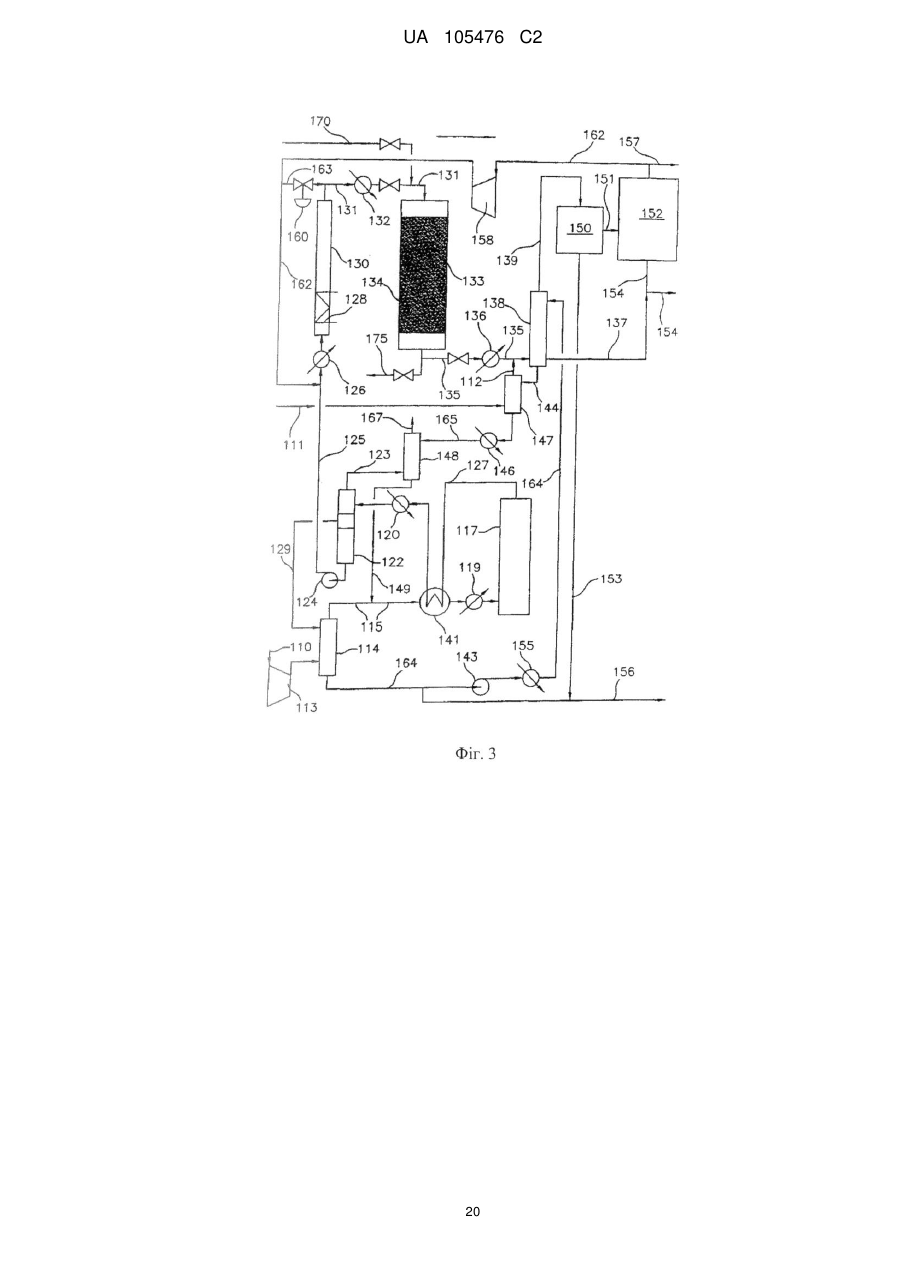

17. Спосіб за п. 1, в якому вказану стадію проведення реакції вихідного газу, що подається, з парами брому проводять в першому реакторі і вказану стадію проведення реакції вказаних алкілбромідів - у другому реакторі.

18. Спосіб за п. 1, в якому кожен із вказаної бромистоводневої кислоти і додаткової вказаної бромистоводневої кислоти є парою.

19. Спосіб одержання олефінів, який включає:

проведення реакції вихідного газу, що подається, що має алкани з низькою молекулярною масою, з парами брому з утворенням алкілбромідів і бромистоводневої кислоти;

проведення реакції алкілбромідів у присутності вказаної бромистоводневої кислоти і каталізатора, що являє собою синтетичний кристалічний алюмосилікатний каталізатор, і при температурі, достатній для утворення щонайменше олефінів і бромистоводневої кислоти;

видалення вказаної бромистоводневої кислоти і вказаної додаткової бромистоводневої кислоти із вказаних олефінів;

перетворення вказаної бромистоводневої кислоти і вказаної додаткової бромистоводневої кислоти у бром; і

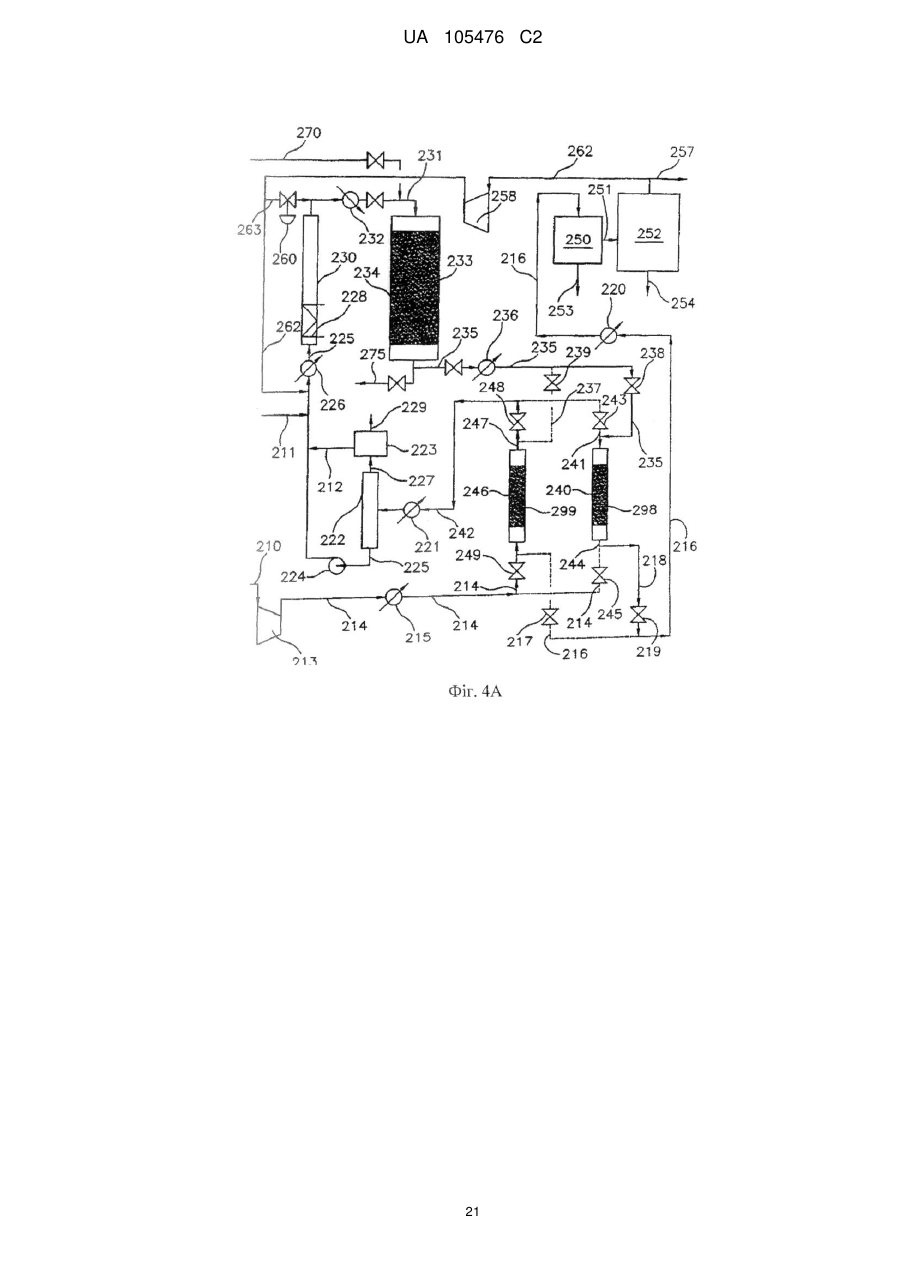

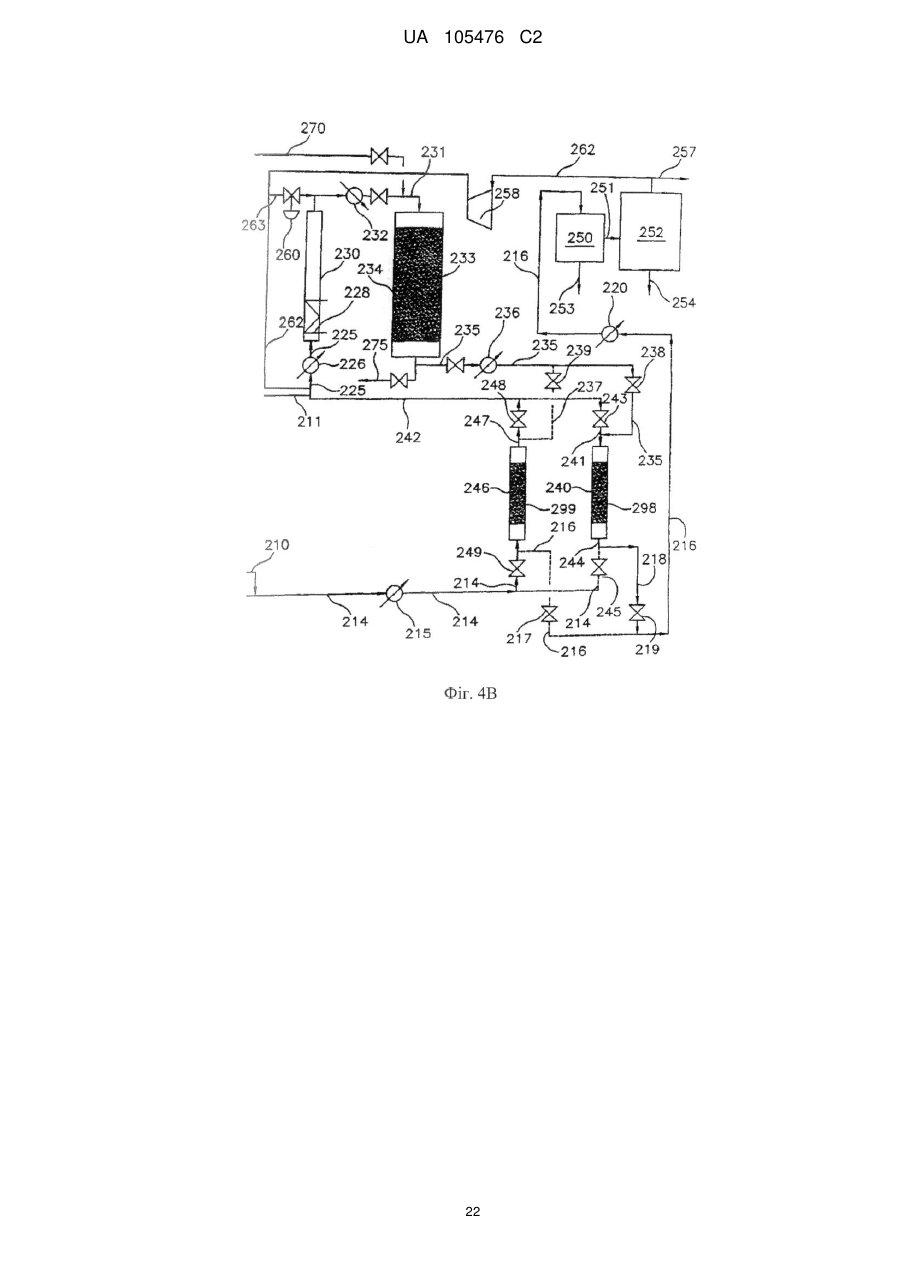

зберігання щонайменше частини брому шляхом взаємодії металброміду у відновленому валентному стані із вказаною щонайменше частиною вказаного брому з одержанням металброміду в окисненому валентному стані.

20. Спосіб за п. 19, який включає нагрівання вказаного брому в окисненому валентному стані з утворенням щонайменше парів брому.

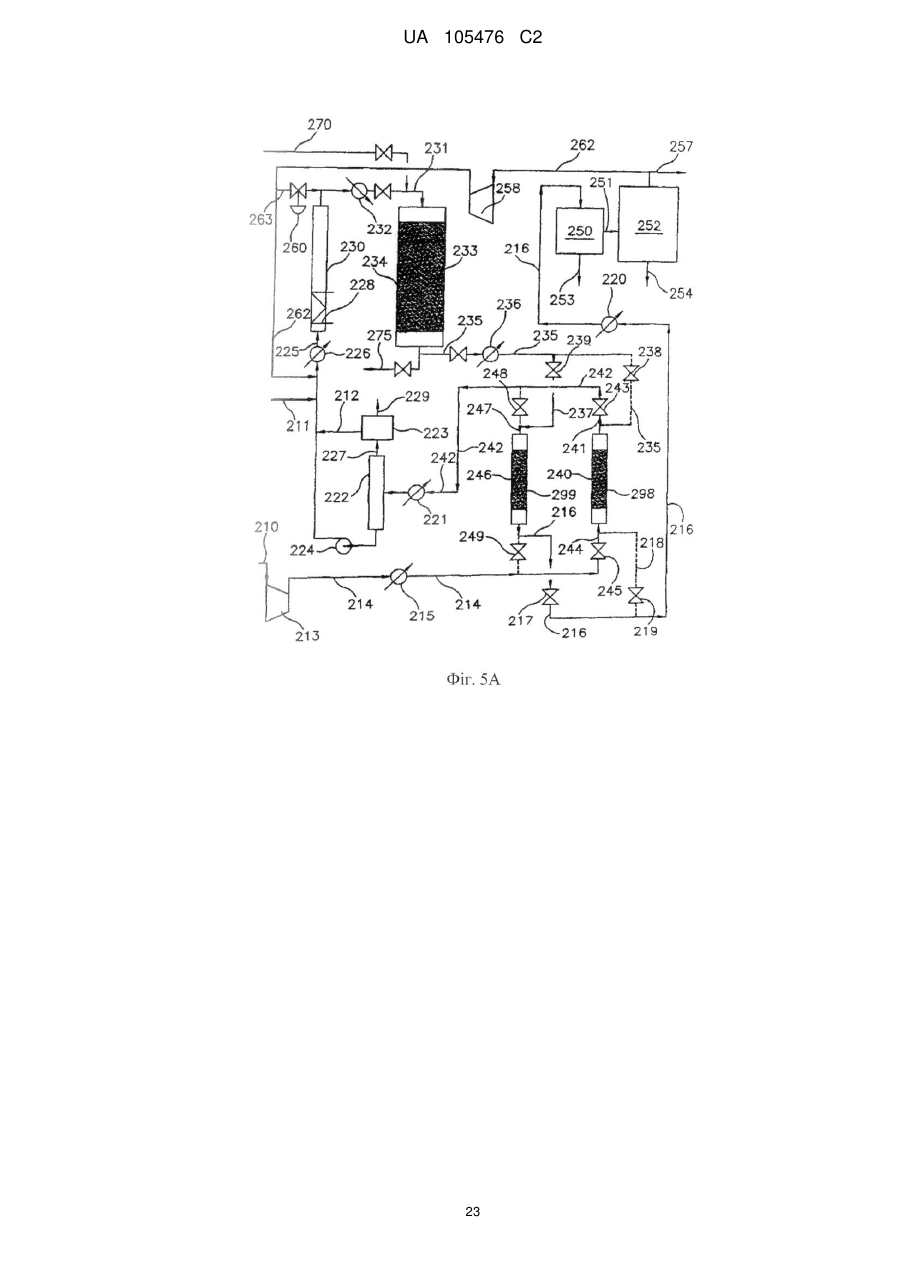

21. Спосіб за п. 20, в якому стадія нагрівання включає взаємодію металброміду, який має окиснений валентний стан, з вихідним газом, що подається, який містить низькомолекулярні алкани.

22. Спосіб за п. 21, в якому вихідний газ, що подається, нагрівають до температури від близько 150 °C до близько 600 °C до стадії взаємодії.

23. Спосіб за п. 21, який додатково включає реакцію вказаного вихідного газу, що подається, який містить низькомолекулярні алкани, із вказаними парами брому, який утворюється при нагріванні вказаного металброміду в окисненому валентному стані.

24. Спосіб за п. 23, в якому стадію нагрівання металброміду в окисненому валентному стані з одержанням щонайменше парів брому і реакцію вихідного газу, що подається, який містить низькомолекулярні алкани, із вказаними парами брому з утворенням щонайменше алкілбромідів здійснюють в окремих реакторах.

25. Спосіб одержання олефінів, який включає:

реакцію низькомолекулярних алканів з бромом у першому реакторі з утворенням алкілбромідів і бромистоводневої кислоти;

реакцію вказаних алкілбромідів у присутності бромистоводневої кислоти і каталізатора, який являє собою синтетичний кристалічний алюмосилікатний каталізатор, у другому реакторі і при температурі, достатній для утворення щонайменше олефінів і додаткової бромистоводневої кислоти; і

видалення вказаної бромистоводневої кислоти і додаткової бромистоводневої кислоти з олефінів взаємодією вказаної бромистоводневої кислоти і додаткової бромистоводневої кислоти з оксидом металу в реакторі з утворенням щонайменше металброміду.

26. Спосіб за п. 25, в якому вказаний метал вказаного оксиду металу являє собою магній, кальцій, ванадій, хром, марганець, залізо, кобальт, нікель, мідь, цинк або олово.

27. Спосіб за п. 25, в якому оксид металу нанесений на твердий носій.

28. Спосіб за п. 25, в якому оксид металу міститься у шарі у вказаному реакторі.

29. Спосіб за п. 25, який додатково включає взаємодію вказаного металброміду з газом, що містить кисень, з одержанням оксиду металу і брому.

30. Спосіб за п. 29, в якому вказані пари брому, отримані на стадії реакції вказаного металброміду з газом, що містить кисень, використовують на стадії реакції вказаного вихідного газу, що подається, який містить низькомолекулярні алкани.

31. Спосіб за п. 29, який додатково включає реакцію вказаних парів брому, одержаних на стадії взаємодії металброміду з газом, що містить кисень, з відновленим металбромідом з одержанням другого металброміду.

32. Спосіб за п. 31, який додатково включає нагрівання вказаного другого металброміду, таким чином розкладаючи вказаний другий металбромід до вказаних парів брому і вказаного металброміду.

33. Спосіб за п. 32, в якому вказані пари броміду, які утворюються при термічному розкладанні вказаного другого металброміду, використовують на стадії взаємодії вказаного вихідного газу, що подається, який має низькомолекулярні алкани.

34. Спосіб за п. 32, в якому вказана стадія нагрівання включає взаємодію вказаного другого металброміду із вказаним вихідним газом, що подається, причому вказані пари броміду, які утворюються при термічному розкладанні вказаного другого металброміду, використовують на стадії взаємодії вказаного вихідного газу, що подається, який має низькомолекулярні алкани.

Текст