Спосіб риформінгу відпрацьованого газу (варіанти), установка для риформінгу відпрацьованого газу (варіанти), спосіб його охолодження та апарат для здійснення способу охолодження

Номер патенту: 99650

Опубліковано: 10.09.2012

Автори: Саіма Хітоші, Могі Ясухіро, Такагі Таксухіко, Мійоші Ясуо

Формула / Реферат

1. Спосіб риформінгу відпрацьованого газу металургійної печі, який складається з таких етапів:

додавання відновлювальної речовини до відпрацьованого газу, який випускається з печі і містить високотемпературний вуглекислий газ, для того, щоб викликати реакцію з вуглекислим газом і перетворити відпрацьований газ за допомогою цієї відновлювальної речовини, при цьому

відновлювальну речовину додають, коли концентрація кисню у відпрацьованому газі дорівнює 1 об'ємний % або ж менше, а також

реакції риформінгу, що завершують, коли температура відпрацьованого газу досягає позначки 800 °C або вище.

2. Спосіб за п. 1, в якому відновлювальна речовина – це хімічна сполука щонайменше з однотипних копалин, відібраних з групи, яка складається з природного газу, скрапленого нафтового газу, метану, етану, легкого синтетичного бензину, очищеного нафтопродукту, метанолу, етанолу, диметилового та діетилового ефірів.

3. Спосіб за п. 1, в якому відновлювальна речовина – це хімічна сполука щонайменше з однотипних невикопних речовин, відібраних з групи, до складу якої входять біоетанол, біодизель, а також суміш біоетанолу та біодизелю.

4. Спосіб за п. 1, в якому відпрацьований газ високої температури, що випускається з металургійної печі, сягає температури від 800 до 1800 °C.

5. Спосіб за п. 4, в якому відпрацьований газ високої температури, що випускається з металургійної печі, сягає температури від 1000 до 1800 °C.

6. Спосіб за п. 1, в якому відпрацьований газ високої температури, що випускається з металургійної печі, містить СО2, концентрація якого складає від 3 до 30 об'ємних %.

7. Спосіб за п. 1, в якому відновлювальну речовину додають за умови, коли концентрація кисню у відпрацьованому газі складає 0,5 об'ємних % або ж менше.

8. Спосіб за п. 1, в якому реакцію риформінгу завершують тоді, коли температура відпрацьованого газу варіюється в межах від 800 до 1100 °C.

9. Спосіб за п. 8, в якому реакцію риформінгу завершують тоді, коли температура відпрацьованого газу варіюється в межах від 850 до 1050 °C.

10. Спосіб за п. 1, в якому реакцію риформінгу проводять при температурі відпрацьованого газу 800 °C або вище протягом часу перебування, що варіюється в межах від 0,01 до 50 секунд.

11. Спосіб за п. 10, в якому реакцію риформінгу проводять при температурі відпрацьованого газу 800 °C або ж вище впродовж часу перебування, що варіюється в межах від 0,1 до 20 секунд.

12. Спосіб за п. 1, в якому металургійна піч являє собою кисневий конвертор, а відновлювальну речовину додають з бокової труби верхньої вдувної фурми кисневого конвертора.

13. Спосіб за п. 1, в якому металургійна піч являє собою кисневий конвертор, а відновлювальну речовину додають між острішком та початковим пиловловлювачем в межах системи утилізації газу кисневого конвертора.

14. Спосіб для риформінгу відпрацьованого газу, який складається з таких етапів:

додавання відновлювальної речовини до відпрацьованого газу, який випускається з печі і містить високотемпературний вуглекислий газ, для того, щоб викликати реакцію з вуглекислим газом і перетворити відпрацьований газ за допомогою цієї відновлювальної речовини, при цьому

відновлювальну речовину додають, коли концентрація кисню у відпрацьованому газі дорівнює 1 об'ємний % або ж менше, а також

реакції риформінгу, що завершують, коли температура відпрацьованого газу досягає позначки 800 °C або вище.

15. Спосіб за п. 14, в якому відновлювальна речовина – це хімічна сполука щонайменше з однотипних копалин, відібраних з групи, яка складається з природного газу, скрапленого нафтового газу, метану, етану, легкого синтетичного бензину, очищеного нафтопродукту, метанолу, етанолу, диметилового та діетилового ефірів.

16. Спосіб за п. 14, в якому відновлювальна речовина – це хімічна сполука щонайменше з однотипних невикопних речовин, відібраних з групи, до складу якої входять біоетанол, біодизель, а також суміш біоетанолу та біодизелю.

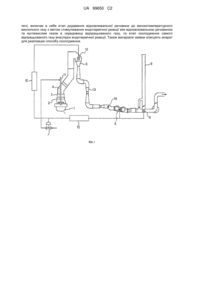

17. Установка для риформінгу відпрацьованого газу, що утворюється під час роботи металургійної печі, із засобами подачі відновлювальної речовини до відпрацьованого газу, який містить високотемпературний вуглекислий газ, що випускається з металургійної печі, при цьому установка виконана з можливістю уведення вуглекислого газу та відновлювальної речовини в реакцію один з одним і, таким чином, проведення риформінгу відпрацьованого газу, ця установка складається з таких частин:

вимірювальний пристрій для вимірювання концентрації кисню у відпрацьованому газі, який знаходиться в межах системи утилізації газу кисневого конвертора,

перемикач для проточного каналу, що призначений для зміни проточного каналу трубопроводів відпрацьованого газу відповідно до значення вихідного сигналу пристрою для вимірювання концентрації,

вимірювальний пристрій для вимірювання температури відпрацьованого газу, насиченого калоріями внаслідок реакції перетворення,

пристрій контролю кількості речовини, що призначений для здійснення контролю кількості відновлювальної речовини, яка додається, на основі значень вихідного сигналу пристрою для вимірювання температури та значень вихідного сигналу пристрою для вимірювання концентрації, а також

пристрій, призначений для вдування відновлювальної речовини.

18. Установка за п. 17, в якій пристрій для вимірювання концентрації являє собою газоаналізатор, який встановлено зі сторони впуску початкового пиловловлювача в межах системи утилізації газу кисневого конвертора.

19. Установка за п. 17, в якій пристрій для вимірювання концентрації являє собою газоаналізатор, який встановлено зі сторони випуску вторинного пиловловлювача в межах системи утилізації газу кисневого конвертора.

20. Установка за п. 17, в якій перемикач для проточного каналу являє собою клапан-розподільник проточного каналу газу, який функціонує відповідно до вихідних даних щодо концентрації кисню, одержаних пристроєм для вимірювання концентрації, та виконаний з можливістю перемикання проточного каналу на розтруб або ж газгольдер.

21. Установка за п. 17, в якій вказаний пристрій для вимірювання температури являє собою термометр, який встановлено зі сторони входу початкового пиловловлювача в межах системи утилізації газу кисневого конвертора.

22. Установка за п. 17, в якій пристрій контролю кількості відновлювальної речовини функціонує на основі щонайменше одного вихідного значення пристрою для вимірювання концентрації та вказаного пристрою для вимірювання температури.

23. Установка за п. 17, в якій пристрій для вдування відновлювальної речовини встановлено принаймні в одному місці між верхньою вдувною фурмою кисневого конвертора або ж острішком в межах системи утилізації газу кисневого конвертора та стороною впуску початкового пиловловлювача в радіоактивній частині системи утилізації газу.

24. Установка для риформінгу відпрацьованого газу, що утворюється під час роботи металургійної печі, при цьому установка використовується для риформінгу відпрацьованого газу за допомогою реакції перетворення, в яку вступають між собою вуглекислий газ, що міститься у відпрацьованому газі, та відновлювальна речовина внаслідок додавання останньої до високотемпературного відпрацьованого газу, випущеного з металургійної печі, де передбачена щонайменше одна форсунка для вдування відновлювальної речовини, яка має структуру концентричної подвійної труби та включає в себе зовнішню трубку для вдування розрідженого азоту та внутрішню трубку для вдування відновлювальної речовини, які закріплені разом за допомогою вставки в зовнішній трубці, що встановлена в стінку димоходу в межах системи утилізації газу металургійної печі.

25. Установка за п. 24, в якій металургійна піч являє собою кисневий конвертор.

26. Установка за п. 24, в якій стінка димоходу включає нижню кришку, верхню кришку, а також радіоактивну частину системи утилізації газу кисневого конвертора.

27. Установка за п. 24, в якій щонайменше одна форсунка для вдування відновлювальної речовини встановлюється по колу в нижній ділянці радіоактивної частини системи утилізації газу кисневого конвертора.

28. Установка за п. 24, в якій форсунка для вдування відновлювальної речовини спроектована з можливістю вприскування відновлювальної речовини з центрального каналу, який сформовано внутрішньою трубкою, а розрідженого азоту – з кругового каналу, який сформовано між внутрішньою та зовнішньою трубками.

29. Установка за п. 24, в якій зовнішня труба являє собою трубку для вдування розрідженого азоту і призначена для аварійної зупинки шляхом розрідження відпрацьованого газу, що утворюється внаслідок роботи металургійної печі, та закріплена до стінки димоходу.

30. Установка за п. 24, в якій розріджений азот, що вприскується з кругового каналу зовнішньої труби, – це розріджений азот, призначений для аварійної зупинки шляхом розрідження відпрацьованого газу, що утворюється внаслідок роботи металургійної печі.

31. Установка за п. 24, в якій відновлювальна речовина містить хімічну сполуку щонайменше з однотипних копалин, відібраних з групи, яка складається з природного газу, скрапленого нафтового газу, метану, етану, легкого синтетичного бензину, очищеного нафтопродукту, метанолу, етанолу, диметилового та діетилового ефірів.

32. Установка за п. 24, де відновлювальна речовина містить в собі хімічну сполуку щонайменше з однотипних невикопних речовин, відібраних з групи, до складу якої входять біоетанол, біодизель, а також суміш біоетанолу та біодизелю.

33. Спосіб охолодження відпрацьованого газу з металургійної печі, який включає:

додавання відновлювальної речовини до відпрацьованого газу з бокової труби верхньої продувної фурми кисню, при цьому відпрацьований газ містить високотемпературний монооксид вуглецю та вуглекислий газ, що видаляється з металургійної печі, для спричинення ендотермічної реакції між відновлювальною речовиною та вуглекислим газом у середовищі відпрацьованого газу, та

охолодження самого відпрацьованого газу внаслідок ендотермічної реакції.

34. Спосіб за п. 33, в якому відпрацьований газ – це вихлопний газ кисневого конвертора, що містить в собі пил від конвертора, який випускають в ході роботи кисневого конвертора.

35. Спосіб за п. 34, в якому проводять каталіз ендотермічної реакції за допомогою дрібнодисперсного порошку оксиду заліза, що міститься в пилу конвертора.

36. Спосіб за п. 33, в якому відновлювальна речовина переважно – це одна принаймні речовина, відібрана з групи, до складу якої входять природний газ, скраплений нафтовий газ, метан, етан, легкий синтетичний бензин, очищений нафтопродукт, метанол, етанол, диметиловий та діетиловий ефіри.

37. Охолоджувальний апарат для відпрацьованого газу з металургійної печі, що складається з верхньої продувної фурми кисню з боковою трубою для подачі відновлювальної речовини для спричинення ендотермічної реакції з вуглекислим газом у високотемпературному середовищі відпрацьованого газу, який містить вуглекислий газ та монооксид вуглецю.

38. Охолоджувальний апарат за п. 37, в якому відпрацьований газ – це вихлопний газ кисневого конвертора, до складу якого входить пил конвертора, що випускається з кисневого конвертора.

39. Охолоджувальний апарат за п. 37, в якому реакція, в яку вступають між собою вуглекислий газ у середовищі відпрацьованого газу та відновлювальна речовина, є ендотермічною реакцією, каталіз якої відбувається за допомогою дрібнодисперсного порошку оксиду заліза, який міститься в пилу конвертора.

40. Охолоджувальний апарат за п. 37, де відновлювальна речовина – це принаймні одна речовина, відібрана з групи, до складу якої входить природний газ, скраплений нафтовий газ, метан, етан, легкий синтетичний бензин, очищений нафтопродукт, метанол, етанол, диметиловий та діетиловий ефіри.

Текст