Пристрій для вивантаження металізованого матеріалу із шахтної печі прямого відновлення заліза

Номер патенту: 83412

Опубліковано: 10.07.2008

Автори: Тіунов Володимир Миколайович, Поволоцкий Вадим Григорович, Плеханов Володимир Анатолійович, Матвійков Сергій Вікторович

Формула / Реферат

1. Пристрій для вивантаження металізованого матеріалу із шахтної печі прямого відновлення заліза, що містить затвор-живильник, розміщений у випускному отворі шахтної печі і зв'язаний через рукава-жолоби і розподільник потоку матеріалу, що має перекидну заслінку, з бункерами-накопичувачами металізованого матеріалу, що мають тарілчасті заслінки, що містять сідло і тарілку з механізмом її повороту, а також систему охолодження матеріалу, який відрізняється тим, що він оснащений двома додатковими розподільниками потоків матеріалу з перекидними заслінками, додатковим бункером, рукавами-жолобами і шиберними засувками так, що існуючий розподільник потоків матеріалу рукавами-жолобами зв'язаний з додатковими розподільниками потоків, до одного з яких приєднані існуючі бункери-накопичувачі, а до вихідних рукавів другого розподільника приєднані додатковий бункер і заслінка тарілчастого типу, а шиберні засувки встановлені на виході з існуючих бункерів-накопичувачів після тарілчастих заслінок, крім того, кожна згадана вище тарілчаста заслінка оснащена двома рядами ущільнень для проходження охолодного газу системи охолодження між ними, у зазначених тарілках заслінок виконані радіальні канали і з'єднана з ними центральна глуха порожнина, відкрита в напрямку затвора-живильника у верхніх тарілчастих заслінках бункерів-накопичувачів, а в нижніх тарілчастих заслінках - у напрямку шиберних засувок, крім того шиберні засувки виконані з умови неповного перекриття ними вихідних отворів бункерів-накопичувачів.

2. Пристрій за п. 1, який відрізняється тим, що він додатково оснащений засувкою, яка розташована над затвором-живильником і призначена для перекриття потоку матеріалу із шахтної печі при заміні затвора-живильника.

Текст

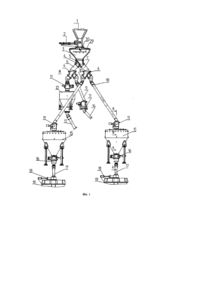

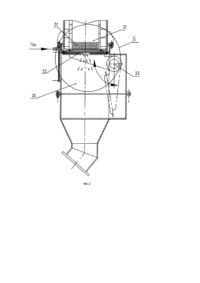

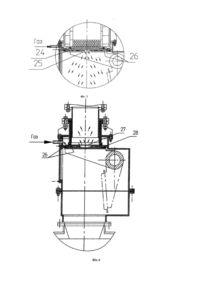

Винахід відноситься до механічного устатк ування шахтни х печей прямого відновлення заліза. Відоме рішення по перевантаженню металізованих гранул із шахтної печі прямого відновлення заліза [див. авторське посвідчення СРСР №621320, МПК С21В13/02, F27B1/20]. Ця піч у нижній своїй частині постачена живильником у виді поворотного круга з'єднаного з рукавамитічками, на яких установлені заслінки, зв'язані з бункерами-накопичувачами, що у свою чергу, з'єднані в нижній своїй частині з заслінками і тічками. Як заслінки застосовуються тарілчасті клапани, що мають сферичну заслінку і сідло. Однак, через наявність сферичної поверхні в клапанах-заслінка розглянутий пристрій вивантаження має складну нетехнологічну конструкцію, а негерметичність клапанів цієї конструкції знижує якість одержуваного відновленого заліза через улучення відбудовного газу в бункери-накопичувачі. Крім того, елементи клапанів піддаються впливові високих температур матеріалу, який вивантажується, що знижує надійність пристрою в цілому. Найбільш близьким до передбачуваного винаходу є шахтна піч для випалу залізовмісних матеріалів [див. авторське посвідчення СРСР №741024, МПК F27В1/20]. Описана в прототипі шахтна піч має пристрій для вивантаження відновленого матеріалу, що містить барабанний затвор-живильник, встановлений у ви хідному отворі печі, розподільник потоків матеріалу і два бункера-накопичувача, на вході і виході з яких установлені завантажувальні клапани тарілчастого типу. Усі ці елементи з'єднані між собою рукавами-жолобами. Розподільник потоків матеріалу виконаний у виді перекидної плити, що направляє матеріал в один з бункерів. Тарілчасті клапани-заслінки виконані у виді плит, установлених на поворотному валові. У розглянутій шахтній печі вивантаження відновленого матеріалу здійснюється в такий спосіб: через затвор-живильник відновлений матеріал подається до розподільника потоків, плита якого перекриває один з рукавів бункера-накопичувача. У цьому бункері тарілчасті клапани-заслінки закриті. Весь потік відновленого матеріалу направляється у відкритий рукав, через тічку, відкритий тарілчастий клапан в інший бункернакопичувач. Коли бункер наповнений відкривається клапан-заслінка на виході з бункера і відновлений матеріал вивантажується для наступної переробки. Після наповнення одного бункера - потік розподільником направляється в інший бункер. Недолік відомого рішення полягає в тому, що воно призначене для розвантаження й одержання готової продукції тільки у виді гранул. Його не можна використовувати як для подачі матеріалів у прес, що брикетує, з метою одержання готового матеріалу у виді брикетів, так і для подачі в плазменно-плавильні печі з метою одержання готової продукції як рідка сталь. Це звужує технологічні можливості цього пристрою. В основу винаходу покладена задача - розширити технологічні можливості пристрою без зниження його надійності шляхом забезпечення одержання готової продукції як у виді брикетів і гранул, так і у виді рідкої сталі. Ця задача вирішується за рахунок технічного результату, що полягає у виключенні окисних процесів при розвантаженні металізованого матеріалу і збереженні його максимально високої температури. Зазначений технічний результат забезпечується тим, що пристрій для вивантаження металізованого матеріалу із шахтної печі прямого відновлення заліза, що включає затвор-живильник, розміщений у випускному отворі шахтної печі, і зв'язаний через рукава-жолоба і розподільник потоку матеріалу, що має перекидну заслінку, з бункерами-накопичувачами металізованого матеріалу, що мають тарілчасті заслінки, що містять сідло і тарілку з механізмом її повороту, а також систему охолодження матеріалу - оснащено двома додатковими розподільниками потоків матеріалу з перекидними заслінками, додатковим бункером, рукавамижолобами і шиберними заслінками, при цьому існуючий розподільник потоків матеріалу рукавами тічками зв'язаний з новими розподільниками потоків, до одному з яких приєднані існуючі бункери-накопичувачі, а до вихідних рукавів другого розподільника приєднані додатковий бункер і заслінка тарілчастого типу, а шиберні заслінки встановлені на виході з існуючих бункерів-накопичувачів після тарілчастих заслінок, крім того, кожна згадана вище тарілчаста заслінка оснащена двома рядами ущільнень для проходження охолодного газу системи охолодження між ними, а в зазначених тарілках заслінок виконані радіальні канали і з'єднана з ними центральна глуха порожнина, відкрита в напрямку затвора-живильника у верхніх тарілчастих заслінках бункерів-накопичувачів, а в нижніх тарілчастих заслінках у напрямку шиберних заслінок, крім того шиберні заслінки виконані з умови неповного перекриття ними вихідних отворів бункерів накопичувачів. Крім того, пристрій додатково постачений заслінкою, розташованою над затвором-живильником і призначеною для перекриття потоку матеріалу із шахтної печі при заміні затвора-живильника. У результаті порівняльного аналізу пропонованого пристрою для вивантаження металізованого матеріалу із шахтної печі прямого відновлення заліза з прототипом установлено, що вони мають наступні загальні ознаки: - затвор-живильник, розміщений у випускному отворі шахтної печі; - рукави-жолоба, що з'єднують елементи пристрою; - розподільник потоку матеріалу, що має перекидну заслінку; - бункери-накопичувачі металізованого матеріалу; - тарілчасті заслінки, що містять сідло і тарілку; - механізм повороту тарілки; - система охолодження матеріалу, і відмінні ознаки: - два додаткових розподільники потоків матеріалу з перекидними заслінками; - додатковий бункер з рукавами-жолобами; - шиберні заслінки; - існуючий розподільник потоків матеріалу рукавами-жолобами зв'язаний з новими розподільниками потоків; - до одному з нових розподільників приєднані існуючі бункери-накопичувачі; - до вихідних рукавів др угого розподільника приєднані додатковий бункер і заслінка тарілчастого типу; - шиберні заслінки встановлені на виході з існуючих бункерів накопичувачів після тарілчастих заслінок; - кожна тарілчаста заслінка оснащена двома рядами ущільнень для проходження охолодного газу системи охолодження між ними; - у зазначених тарілках заслінок виконані радіальні канали і з'єднана з ними центральна глуха порожнина, відкрита в напрямку затвора-живильника у верхніх тарілчастих заслінках бункерів-накопичувачів, а в нижніх тарілчастих заслінках - у напрямку шиберних заслінок; - шиберні заслінки виконані з умови неповного перекриття ними вихідних отворів бункерів накопичувачів; - пристрій додатково постачений заслінкою, розташованою над затвором-живильником і призначеною для перекриття потоку матеріалу із шахтної печі при заміні затвора-живильника. Таким чином, запропонований пристрій для вивантаження металізованого матеріалу із шахтної печі прямого відновлення заліза має нові вузли і деталі і нову схему розташування вузлів і деталей. Між відмітними ознаками і технічним результатом є причинно-наслідковий зв'язок. За рахунок забезпечення пристрою додатковими розподільниками, бункерами - накопичувачами і рукавами-тічками стало можливим транспортувати відновлені матеріали при їхній високій температурі в плазменно-плавильні печі, що працюють під тиском або в прес, що брикетує, або на конвеєр, а також на аварійний викид. Крім того, виконані в плитах заслінок верхніх і нижніх бункерів-накопичувачів радіальні канали і з'єднані з ними центральні глухі порожнини, а також оснащення заслінок двома рядами ущільнень - виключають утворення окисного середовища і знижують температуру одночасно у всіх сполучених порожнинах, що необхідно для надійної роботи пристрою. Неповне перекриття отворів патрубків плазменно-плавильних печей шиберними заслінками в їхньому закритому положенні створює можливість проходження в плазменноплавильні печі охолодних газів у малих кількостях. Усе це забезпечує можливість транспортування відновлених матеріалів у плазменно-плавильні печі й у прес, що брикетує, а отже, розширює технологічні можливості пристрою. Таким чином, використання для вивантаження металізованих матеріалів запропонованої конструкції забезпечує розширення технологічних можливостей без зниження надійності пристрою. Виключення з вищевказаної сукупності відмінних ознак хоча б одного не забезпечує рішення поставленої задачі розширення технологічних можливостей без зниження надійності пристрою. Технічне рішення, що заявляється, невідомо з рівня техніки, тому воно є новим. Пристрій, що заявляється, для вивантаження металізованого матеріалу із шахтної печі прямого відновлення заліза має винахідницький рівень, тому що він для фа хівця явно не випливає з рівня техніки. Технічне рішення, що заявляється, промислово придатне, тому що його реалізація технічно здійсненна і не представляє технологічних тр уднощів. По цьому те хнічному рішенню виконаний проект установки для прямого відновлення заліза для фірми «Плазматекс». м. Кривий Ріг. Таким чином, пропонованому технічному рішенню може даватися правова охорона, тому що воно є новим, має винахідницький рівень і промислово придатне, що відповідає всім критеріям винаходу. Винахід пояснюється кресленнями(на яких зображене: Фіг.1 - загальний вид усієї системи вивантаження в розрізі по вихідному отвору ша хтної печі, Фіг.2 - розріз А-А по Фіг.1 (по заслінці нижньої і проходження газів через неї в бункер-накопичувач), Фіг.3 - місце Б по Фіг.2 (верхня частина заслінки нижньої в збільшеному масштабі), Фіг.4 - розріз В-В по Фіг.1 (закрите положення верхньої заслінки при проходження газів через неї в завантажувальні жолоба). Пристрій для вивантаження металізованих матеріалів із шахтної печі 1 прямого відновлення заліза містить у собі пальцеву заслінку 2, розташований під ним затвор-живильник 3 маятникового типу, з'єднаний з розподільником 4 потоків матеріалу, який оснащений заслінкою 5 перекидного типу. Розподільник 4 зв'язаний з рукавами-тічками 6, 7, що у свою чергу з'єднуються з двома додатковими нижніми розподільниками 4 потоків матеріалу, що мають чотири вихідні жолоба 8, 9, 10. При цьому тічка 8 з'єднує розподільник з верхньою тарілчастою заслінкою 11, що у свою чергу з’єднана з бункером-накопичувачем 12. Бункер-накопичувач з'єднаний з випускною тічкою 13, яка з'єднується з пресом, що брикетує, або з конвеєром, а тічка 9 з'єднує розподільник з тарілчастою заслінкою 11, що у свою чергу зв'язана з аварійною тічкою 14. Крім того, кожна з тічок 10 з'єднує розподільник з верхньою тарілчастою заслінкою 11, що у свою чергу з'єднана з бункеромнакопичувачем 15. Бункер-накопичувач з'єднаний з нижньою тарілчастою заслінкою 16, що у свою чергу з'єднана з тічкою 17, яка з'єднана із шиберною водоохолоджуваною заслінкою 18, що установлена на вхідному патрубку плазменно-плавильної печі 19. Нижня тарілчаста заслінка 16 з'єднана своїм коробом 20 (Фіг.2) із фланцем 21 бункера 15 (Фіг.1). Поворотна плита 22 (Фіг.2) установлена на приводному валу 23 і має радіальні отвори 24 (Фіг.3), що з'єднані з центральною глухою порожниною 25, яка виконана в нижній частині плити. У заслінці встановлені два ряди жаростійких ущільнень 26. На Фіг.2 показане відкрите і закрите положення тарілчастої заслінки нижньої. Верхня тарілчаста заслінка 11 (Фіг.1) має конструкцію аналогічну нижній заслінці 16 (див. Фіг.4). Відмінність полягає в тому, що отвір в плиті заслінки з'єднуються з глухою центральною порожниною 27, що розташована у верхній частині плити 28. Маятниковий затвор-живильник 3 (Фіг.1) має стаціонарно встановлену в коробі плиту 29 і хитний маятниклопату 30 для скидання металізованого відновленого матеріалу 31. Пристрій працює таким чином. Металізований матеріал 31 із шахти печі 1 (Фіг.1) попадає на плиту 29 маятникового живильника 3, скидається лопатою 30 живильника у перший розподільник 4, потім, одержавши напрямок перекидними плитами 5 розподільників, надходить на вибір оператора в один з рукавів-тічок 8, 9, 10. При цьому в системі підтримується визначений тиск. По тічці 8 металізований окатиш подається в бункер-накопичувач 12, у якому, при подачі матеріалу у виді гранул, може прохолоджуватися інертним газом, а при необхідності одержання готового продукту у виді брикетів гарячий металізований матеріал надходить у брикетуючий прес (на кресленні не показаний). Після тічок 10 металізований окатиш 31 попадає спочатку в бункер 15, де накопичується його визначена порція. Порція може дорівнюватися як повній завалці плазменно-плавильної печі, так і її половині, чверті або менше. Верхня заслінка 11 при цьому відкрита, а металізований матеріал 31 (Фіг.2) розташовується на закритій плиті нижньої тарілчастої заслінки 16 (Фіг.1) Холодний нейтральний газ під тиском надходить через порожнину, яка знаходиться між двома рядами ущільнень 26 заслінки (Фіг.3), і потім через тічку 17 (Фіг.1) надходить у плазменно-плавильну піч 19. У цей час шиберна заслінка плазменно-плавильної печі 18 закрита, але вона виконана негерметичної і має щілини в місцях перекриття отвору близько 1 - 2мм, через які газ надходить у піч. Малий розмір щілин сприяє тому, що подається невелика кількість інертного газу, який необхідний для охолодження плити, вала, корпуса заслінки і жолоба. Велика кількість охолодного інертного газу небажано в техпроцесі плазменно-плавильної печі, що працює під надлишковим тиском перевищуючий тиск на виході із шахтної печі. Надлишкова подача газу приводить до втрат тепла окатишами і погіршує відбудовне середовище. Після накопичення визначеної порції в бункері 15, перекидна плита 5 розподільника 4 перекидається в інше положення. Заслінка верхня 11 закривається. При цьому охолодний інертний газ продовжує подаватися через порожнину, що знаходиться між двома рядами ущільнень 26 (Фіг.4) верхньої заслінки, і прохолоджуючи плиту 28 заслінки рухається по тічках 8, 9, 10 до розподільників 4 і живильникові 2. Цей газ створює замикаючий ефект для відбудовного газу, що виходить із шахтної печі. Тиск же в цих порожнинах підтримується і контролюється. У цей же час нейтральний газ окремо подається й у накопичувальний бункер 15, вирівнюючи, таким чином, тиск у бункері з тиском плазменно-плавильної печі. При цьому відбувається охолодження верхньої тарілчастої заслінки 11, а також створення в ній хімічно нейтрального середовища, що підвищує надійність і оптимізує технологічний процес. За рахунок послідовного відкриття шиберної заслінки 18 і нижньої заслінки 16 відновлений матеріал надходить у плазменно-плавильну піч, після чого вони послідовно закриваються. Відкривається верхня тарілчаста заслінка 11. Інертний холодний газ через порожнини заслінок продовжує надходити, прохолоджуючи усю вн утрішню частину тічок 8, 9, 10, 17 і заслінок 11, 16 створюючи в порожнинах нейтральне середовище і замикаючи відбудовний газ, який виходить з нижньої частини шахтної печі. У випадку поломки затвора-живильника 3 його витягають. Попередньо заслінкою 2 перекривають потік металізованого матеріалу в шахтній печі, а потім роблять заміну живильника. Таким чином, оснащення пристрою додатково розподільниками, рукавами-жолобами і тарілчастими заслінками, які мають у своїх плитах радіальні канали і з'єднані з ними порожнини, що виходять у порожнини заслінок і тічок, забезпечує застосування розглянутої системи вивантаження матеріалу із шахтної печі в сполученні з плазменно-плавильною піччю і пресом, що брикетує, що розширює технологічні можливості розглянутого пристрою без зниження надійності його роботи.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for unloading metallized material from shaft furnace for direct reduction of iron

Автори англійськоюPlekhanov Volodymyr Anatoliiovych, Povolotskyi Vadym Hryhorovych, Matviikov Serhii Viktorovych, Tiunov Volodymyr Mykolaiovych

Назва патенту російськоюУстройство для разгрузки металлизированного материала из шахтной печи прямого восстановления железа

Автори російськоюПлеханов Владимир Анатольевич, Поволоцкий Вадим Григорьевич, Матвийков Сергей Викторович, Тиунов Владимир Николаевич

МПК / Мітки

МПК: F27B 1/10

Мітки: шахтної, печі, вивантаження, металізованого, відновлення, пристрій, прямого, матеріалу, заліза

Код посилання

<a href="https://ua.patents.su/6-83412-pristrijj-dlya-vivantazhennya-metalizovanogo-materialu-iz-shakhtno-pechi-pryamogo-vidnovlennya-zaliza.html" target="_blank" rel="follow" title="База патентів України">Пристрій для вивантаження металізованого матеріалу із шахтної печі прямого відновлення заліза</a>

Попередній патент: Спосіб керування ректифікаційною установкою

Наступний патент: Спосіб утворення термоерозійних каналів у водостоці для злиття поталої води і ринва, яка реалізує цей спосіб

Випадковий патент: Спосіб діагностики розвитку остеопорозу