Пристрій для вихрового здрібнювання матеріалів

Номер патенту: 10232

Опубліковано: 15.11.2005

Автори: Баранов Олександр Михайлович, Чернишов Сергій Іванович, Тарасов Борис Олександрович, Фетісов Борис Олександрович, Передерій Анатолій Якович

Формула / Реферат

1. Пристрій для вихрового здрібнювання матеріалів, що включає корпус з робочою порожниною, утвореною внутрішніми торцевими поверхнями і внутрішньою циліндричною поверхнею стінок корпуса, при цьому в стінці корпуса з циліндричною поверхнею виконані перші вихрові порожнини, що сполучаються з робочою порожниною, і тангенціально орієнтовані впускний канал для подачі сировини в робочу порожнину в потоці енергоносія і випускний канал для відводу здрібненого продукту з робочої порожнини в потоці енергоносія, який відрізняється тим, що в робочій порожнині з можливістю обертання навколо її осі встановлений ротор, що має зовнішню циліндричну поверхню, коаксіальну внутрішній циліндричній поверхні корпуса, що разом утворюють помольну камеру, при цьому в роторі виконані другі вихрові порожнини, що сполучаються з помольною камерою.

2. Пристрій за п. 1, який відрізняється тим, що перші вихрові порожнини виконані у вигляді каналів, що проходять уздовж утворюючої внутрішньої поверхні окружної стінки корпуса і сполучаються з помольною камерою за допомогою зазорів у цій поверхні.

3. Пристрій за п. 1, який відрізняється тим, що другі вихрові порожнини виконані у вигляді каналів, що проходять уздовж утворюючої зовнішньої поверхні ротора і сполучаються з помольною камерою за допомогою зазорів у цій поверхні.

Текст

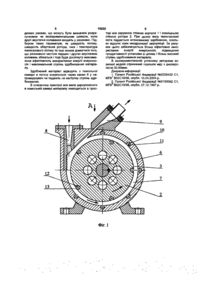

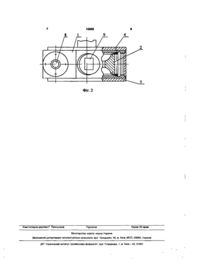

1 Пристрій для вихрового здрібнювання матеріалів, що включає корпус з робочою порожниною, утвореною внутрішніми торцевими поверхнями і внутрішньою циліндричною поверхнею стінок корпуса, при цьому в СТІНЦІ корпуса з циліндричною поверхнею виконані перші вихрові порожнини, що сполучаються з робочою порожниною, і тангенціально орієнтовані впускний канал для подачі сировини в робочу порожнину в потоці енергоносія і випускний канал для відводу здрібненого Корисна модель відноситься до устаткування для здрібнювання різних матеріалів, наприклад металів, окислів металів, піску, шунгитів, слюди й інших сипучих матеріалів у потоці енергоносія і може бути використана в будівельній, гірничорудній, енергетичній, ХІМІЧНІЙ і ІНШІЙ галузях промис ловості Здрібнювання матеріалів є розповсюдженим і енергоємним виробничим процесом у різних галузях промисловості Розробка нових високотехнолопчних пристроїв для здрібнювання матеріалів є дуже актуальним питанням Відомий пристрій для вихрового здрібнювання матеріалів [1], що представляє собою вихреакустичний диспергатор, що містить корпус, обмежену кришкою і днищем з центральними отворами циліндричну камеру помелу зі знімною кільцевою обоймою, у бічної стінки якої розміщені сопла для подачі енергоносія, що спрямовані в плані під кутом до центральної осі камери помелу Знімна кільцева обойма встановлена з кільцевим зазором щодо бічної стінки помольної камери й утворює з корпусом розподільний колектор енергоносія Сті продукту з робочої порожнини в потоці енергоносія, який відрізняється тим, що в робочій порожнині з можливістю обертання навколо м осі встановлений ротор, що має зовнішню циліндричну поверхню, коаксіальну внутрішній циліндричній поверхні корпуса, що разом утворюють помольну камеру, при цьому в роторі виконані другі вихрові порожнини, що сполучаються з помольною камерою 2 Пристрій за п 1, який відрізняється тим, що перші вихрові порожнини виконані у вигляді каналів, що проходять уздовж утворюючої внутрішньої поверхні окружної стінки корпуса і сполучаються з помольною камерою за допомогою зазорів у цій поверхні 3 Пристрій за п 1, який відрізняється тим, що другі вихрові порожнини виконані у вигляді каналів, що проходять уздовж утворюючої зовнішньої поверхні ротора і сполучаються з помольною камерою за допомогою зазорів у цій поверхні нка знімної камери містить послідовно розташовані із соплами порожнини, що є кавернамигенераторами Камера помелу жорстко з'єднана з завантажувальним пристроєм, що складається з лійки і камери - завихрювача з тангенціально розташованим патрубком введення енергоносія До днища камери помелу СПІВІСНО приєднаний газоотруйний генератор-випромінювач, а кришка камери помелу з єднана з пристроєм для осадження пилу і вивантаження готового продукту Здрібнювання матеріалу відбувається при його подачі в камеру помелу в потоці енергоносія, наприклад перегрітої пари чи стиснутого повітря Взаємодія пилогазового потоку з порожнинами в СТІНЦІ камери приводить до формування в цьому потоці акустичних коливань, поперечних напрямку руху потоку, що інтенсифікують процес здрібнювання матеріалу за рахунок збільшення енергії зіткнень часток матеріалу між собою і зі стінками елементів конструкції До недоліків пристрою відноситься його невисока продуктивність і складність конструкції Найбільш близьким до пристрою, що заявля С^ СО ОІ 5Г ^ 10232 ється, є пристрій для вихрового здрібнювання матеріалів, що включає корпус з робочою порожниною, утвореної внутрішніми торцевими поверхнями і внутрішньою циліндричною поверхнею стінок корпуса [2]. У стінці корпуса з циліндричною поверхнею виконані вихрові порожнини, що сполучаються з робочою порожниною. Корпус містить також тангенціально орієнтовані впускний канал для подачі сировини в робочу порожнину в потоці енергоносія і випускний канал для відводу здрібненого продукту з робочої порожнини в потоці енергоносія. Вихрові порожнини виконані у виді кавернгенераторів, що сприяють створенню зон акустичних коливань, поперечних до напрямку обертового потоку. Матеріал, що подрібнюється, циркулює в робочій порожнині по окружності в потоці енергоносія, у якому за рахунок вихрових порожнин формуються акустичні коливання і відповідні фронти тиску, і піддаються здрібнюванню за рахунок зіткнень часток матеріалу і їхньої взаємодії зі стінками конструкції. Пристрій дозволяє стабільно подрібнювати матеріал до часток розміром близько 118мкм, однак має недолік, що полягає у відносно низької ефективності використання енергоємності енергоносія. Цей недолік обумовлений тим, процес здрібнювання відбувається в основному у відносно вузькій зоні робочої порожнини, що прилягає до циліндричної поверхні корпуса, де як максимальні швидкості часток матеріалу, так і інтенсивність акустичних коливань, що генерують вихрові порожнини. З видалення від цієї поверхні швидкість потоку в цілому і швидкості в турбулентних вихрах помітно падають, енергія зіткнень часток матеріалу зменшується і, отже, процес здрібнювання матеріалу стає малоефективним, а частина матеріалу, що знаходиться в цих зонах, циркулює усередині робочої порожнини практично без здрібнювання. У результаті продуктивність пристрою залишається невеликий, а ступінь здрібнювання матеріалу - обмеженою. В основу корисної моделі поставлена задача створити пристрій для вихрового здрібнювання матеріалів, у якому за рахунок удосконалення конструкції забезпечується можливість більш глибокого здрібнювання матеріалу за рахунок підвищення ефективності використання енергії енергоносія. Поставлена задача вирішується тим, що відомий пристрій для вихрового здрібнювання матеріалів, що включає корпус з робочою порожниною, утвореної внутрішніми торцевими поверхнями і внутрішньою циліндричною поверхнею стінок корпуса, при цьому в стінці корпуса з циліндричною поверхнею виконані перші вихрові порожнини, що сполучаються з робочою порожниною, і тангенціально орієнтовані впускний канал для подачі сировини в робочу порожнину в потоці енергоносія і випускний канал для відводу здрібненого продукту з робочої порожнини в потоці енергоносія відрізняється тим, що в робочої порожнини з можливістю обертання навколо її осі встановлений ротор, що має зовнішню циліндричну поверхню, коаксіальну внутрішньої циліндричної поверхні корпуса, що разом утворюють помольну камеру, при цьому в роторі виконані другі вихрові порожнини, що сполучаються з помольною камерою. Переважно, як перші, так і другі вихрові порожнини виконані у виді каналів, що проходять уздовж утворюючої внутрішньої поверхні окружної стінки корпуса і сполучаються з помольною камерою за допомогою зазорів у цій поверхні. Більш докладно суть корисної моделі пояснюється за допомогою креслень, на яких представлені: Фіг.1 - загальний вид одного з варіантів реалізації пристрою для вихрового здрібнювання матеріалів у розрізі; Фіг.2 - вид А пристрої по фіг. 1. Пристрій для вихрового здрібнювання матеріалів містить корпус 1, у порожнині якого з можливістю обертання встановлений ротор 2 з циліндричною зовнішньою поверхнею 3 (Фіг.1). Внутрішні поверхні торцевих стінок 4, 5 корпуса (фіг.2), внутрішня циліндрична поверхнею 6 окружної стінки корпуса 1 і зовнішня циліндрична поверхнею З ротори 2 обмежують помольну камеру 7, до якої підходять тангенціально орієнтовані впускний канал 8 для подачі вихідного матеріалу в потоці енергоносія і випускний канал 9 для відводу здрібненого продукту з помольної камери 7 у потоці енергоносія. У циліндричній окружній стінці корпуса 1 виконані перші вихрові порожнини 10, що проходять уздовж утворюючої цієї поверхні і сполучаються з помольною камерою 7 за допомогою зазорів 11. У роторі виконані другі вихрові порожнини 12, що проходять уздовж утворюючою зовнішньою поверхнею 3 ротори 2 і сполучаються з помольною камерою 7 за допомогою зазорів 13. Пристрій працює в такий спосіб. Через впускний канал 8 у помольну камеру 7 радіусом подають пилогазовий потік енергоносія, наприклад, аргону з вихідним матеріалом, наприклад, з крупним порошком міді. Пилогазовий потік надходить у помольну камеру 7 з великою швидкістю і циркулює уздовж внутрішньої циліндричної поверхні 6 окружної стінки корпуса 1 і через щілини 11 взаємодіє з вихровими порожнинами 10, у результаті чого в циркулюючому пилогазовому потоці виникають перші акустичні коливання, поперечні напрямку руху потоку. При деяких умовах, що можуть бути визначені розрахунковим чи експериментальним шляхом, перші акустичні коливання входять у резонанс і в пилогазовому потоці утворюються могутні фронти тисків. Дроблення часток матеріалу відбувається в результаті сумарного впливу таких факторів, як удари часток об стінки пристрою і взаємне зіткнення часток. Обидва фактори інтенсифікуються за рахунок впливу на пилогазовий потік акустичний коливань, величина яких максимальна в зонах, що прилягають до циліндричної поверхні 6 стінки корпуса. Одночасно ротор 2 приводять в обертання в напрямку руху пилогазового потоку, за рахунок чого пилогазовий потік, по-перше, концентрується в зоні найбільш ефективного здрібнювання, а подруге, одержує додаткову кінетичну енергію. При цьому пилогазовий потік взаємодіє з другими вихровими порожнинами 12 через щілини 13, формуючи другі поперечні акустичні коливання в пилогазовому потоці, що додатково інтенсифікують процес здрібнювання матеріалу, особливо при деяких умовах, що можуть бути визначені розрахунковим чи експериментальним шляхом, коли другі акустичні коливання входять у резонанс. Підбором таких параметрів, як швидкість потоку, швидкість обертання ротора, тиск і температура пилогазового потоку та інші можна домогтися того, що резонансні частоти перших і других акустичних коливань збіжаться і тоді буде досягнута максимальна ефективність використання енергії енергоносія і максимальний ступінь здрібнювання матеріалу. Здрібнений матеріал відводять з помольної камери в потоці енергоносія через канал 9 у нагромаджувач чи подають на наступну ступінь здрібнювання. В описаному пристрої вся маса циркулюючого в помольній камері матеріалу знаходиться в прос 10232 торі між окружною стінкою корпуса 1 і зовнішньою стінкою ротора 2. При цьому весь пилогазовий потік піддається інтенсивному здрібненню, оскільки відсутні зони неодруженої циркуляції. За рахунок цього забезпечується більш ефективне використання енергії енергоносія, підвищення продуктивності установки в цілому і більш високий ступінь здрібнювання матеріалу. В експериментальній установці авторами корисної моделі отриманий порошок міді з дисперсністю ЗО.ООмкм. Джерела інформації: 1. Патент Російської Федерації №2226432 С1, МПК7 В02С19/06, опубл. 10.04.2004 p. 2. Патент Російської Федерації №2100082 С1, МПК6 В02С19/06, опубл. 27.12.1997 p. 8 Фіг. 1 -t-v / Фіг. 2 Комп'ютерна верстка Г Паяльніков Підписне Тираж 26 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул Урицького, 45, м Київ, МСП, 03680, Україна ДП 'Український інститут промислової власності", вул Глазунова, 1, м Київ-42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for vortex crushing of materials

Автори англійськоюBaranov Oleksandr Mykhailovych, Chernyshov Sergii Ivanovych, Chernyshov Serhii Ivanovych

Назва патенту російськоюУстройство для вихревого измельчения материалов

Автори російськоюБаранов Александр Михайлович, Чернышов Сергей Иванович, Чернышев Сергей Иванович

МПК / Мітки

МПК: B02C 19/00

Мітки: вихрового, матеріалів, пристрій, здрібнювання

Код посилання

<a href="https://ua.patents.su/4-10232-pristrijj-dlya-vikhrovogo-zdribnyuvannya-materialiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для вихрового здрібнювання матеріалів</a>

Наступний патент: Спосіб виготовлення порошкового електрода

Випадковий патент: Фунгіцидний двокомпонентний засіб та спосіб боротьби з грибками з використанням цього засобу