Зносостійкий матеріал

Номер патенту: 106562

Опубліковано: 25.04.2016

Автори: Недайборщ Сергій Дмитрович, Щепетов Віталій Володимирович, Бись Сергій Степанович, Бабак Віталій Павлович

Формула / Реферат

Зносостійкий матеріал, що містить ванадій, ніобій, титан та карбон, який відрізняється тим, що додатково містить леговані домішки кремнію у такому співвідношенні компонентів мас.%:

ванадій

46-60

ніобій

14-29

титан

12-21

кремній

6-15

карбон

2-9.

Текст

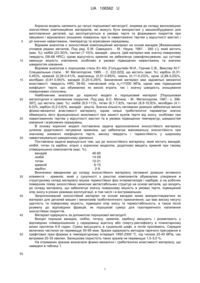

Реферат: Зносостійкий матеріал містить ванадій, ніобій, титан та карбон. Додатково містить леговані домішки кремнію. UA 106562 U (54) ЗНОСОСТІЙКИЙ МАТЕРІАЛ UA 106562 U UA 106562 U 5 10 15 20 25 30 35 40 45 50 Корисна модель належить до галузі порошкової металургії, зокрема до складу високоміцних зносостійких композиційних матеріалів, які можуть бути використані у машинобудуванні для виготовлення деталей, що експлуатуються в умовах тертя та формуванні покриттів при зміцненні і відновленні зношених поверхонь при їх навантаженні тертям у відсутності мастил і дії значних навантажень, температур та агресивних середовищ. Відомим аналогом є зносостійкий композиційний матеріал на основі ванадію [Физикохимия сплавов редких металов. Под ред. Е.М. Савицкого. - М.: Наука, 1981. - 260 с.], який містить (мас. %); ніобій (23-30)%, тантал (7-10)%, ванадій - решта. Цей матеріал має значну поверхневу твердість (58-68 HRC), однак відсутність кремнію не забезпечує самофлюсування, що суттєво зменшує міцність зчеплення, особливо в умовах підвищених навантажень та значних швидкостях ковзання. Відомим аналогом є порошкова сталь Еп 40с [Гольдштейн М.И., Грачев С.В., Векслер Ю.Г. Специальные стали. - М: Металлургия, 1985. - С. 222-223], що містить (мас. %): карбон (0,310,45)%, кремній (0,28-0,41)%, марганець (0,51-0,69)%, нікель (0,11-0,23)%, хром (2,88-3,23)%, молібден (0,81-0,94)%, ванадій (0,20-0,29)%. Зазначений матеріал має задовільні механічні властивості: твердість HRC 59-65, тимчасовий опір σв=17200 МПа, однак має підвищений коефіцієнт тертя, що обумовлює як високі втрати, так і значну швидкість зношування поверхневих сполучень. Найближчим аналогом до корисної моделі є порошковий матеріал [Порошковая металлургия и напиленние покрытия. Под ред. Б.С. Митина. - М.: Металлургия, 1987.- с. 396397], що містить (мас. %): ніобій (8,5-11)%, титан (6,1-7,9)%, тантал (8,9-10,8)%, молібден (4,16,0)%, карбон (0,2-0,6)%, ванадій - решта. Значна кількість легованих домішок забезпечує високі фізико-механічні властивості матеріалу, однак низькі триботехнічні параметри значно обмежують його функціональні можливості при захисті вузлів тертя від зносу, особливо при навантаженнях тертям у відсутності мастил та в умовах підвищених температур, швидкостей ковзання і агресивних середовищ. В основу корисної моделі поставлена задача вдосконалення зносостійкого матеріалу шляхом додаткового легування кремнієм, що забезпечує максимальну зносостійкість при значному зниженні коефіцієнта тертя, високу твердість і термостійкість у широкому навантажувально-швидкісному діапазоні. Поставлена задача вирішується тим, що до зносостійкого матеріалу, який містить ванадій, ніобій, титан та карбон, згідно з корисною моделлю, додатково вводять кремній при такому співвідношенні компонентів (мас. %): ванадій 46-60 ніобій 14-29 титан 12-21 кремній 6-15 карбон 2-9. Визначено введенням до складу зносостійкого матеріалу легованої домішки активного елемента - кремнію, який у сукупності з рештою компонентів обумовлює утворення в структурному складі матеріалу міцних термостійких фаз інтерметалідів і карбідів, а на робочих поверхнях появу зносостійких захисних метастабільних структур на основі металів, що входять до складу матеріалу, що забезпечує значну поверхневу міцність в умовах тертя, підвищений опір зносу в різних режимах експлуатації, в том числі і в екстремальних. Запропонований зносостійкий матеріал на основі ванадію може використовуватися як матеріал для деталей машин і механізмів триботехнічного призначення, що має високу несучу здатність та поверхневу міцність, підвищені опір зносу та термостабільність, а також після розмелу до відповідних фракцій, як порошкові суміші для газотермічного напилення зносостійких покриттів. Матеріал одержують за допомогою порошкової металургії. Вихідні порошки ванадію, ніобію, титану, кремнію, карбону змішують і розмелюють у відповідних співвідношеннях у середовищі ацетону або спирту-ректифікату в планетарному млині протягом 6-9 годин. Суміш висушують в сушильній шафі, а потім просівають. Середня величина частинок не перевищує 50-65 мкм. Зразки одержують методом гарячого пресування в графітових прес-формах в температурному інтервалі 1950-2300 °C, під тиском 25-45 МПа, час витримки 20-35 хвилин. Залишкова пористість таких зразків не перевищує 1,5-3,0 %. На отриманих зразках визначали фізико-механічні і триботехнічні властивості матеріалу, що наведені в таблиці 1. 55 1 UA 106562 U Таблиця 1 Склад та властивості зносостійкого матеріалу Склад матеріалу № V 1 48 2 52 3 55 Прототип 4 77,5 5 10 15 20 25 30 35 Nb Ті Si С Mo 24 20 15 14 16 13 10 7 5 4 5 6 Коефіцієнт Інтенсивність Міцність Мікротвердість тертя зношування зчеплення, ГПа Та ±0,002 ±0,03 мкм/км МПа 0,18 3,2 18,2 98 0,11 2,7 19,6 109 0,23 3,9 14,5 87 10 7 0,5 5 10 0,37 4,3 14,1 Приклад 1. Порошки ванадію 48 мас. %, ніобію 24 мас. %, титану 14 мас. %, кремнію 10 мас. %, карбону 4 мас. % змішували та розмелювали у відповідних співвідношеннях у середовищі ацетону або спирту-ректифікату в планетарному млині протягом 6-9 годин. Суміш висушували в сушильній шафі, а потім просіювали через сито. Середня величина частинок не перевищувала 50-65 мкм. Зразки одержували методом гарячого пресування в графітових пресформах у температурному інтервалі 1950-2300 °C, під тиском 25-45 МПа, час витримки 20-25 хвилин. Залишкова пористість таких зразків не перевищувала 1,5-3,0 %. Приклад 2. Порошки ванадію 52 мас. %, ніобію 20 мас. %, титану 16 мас. %, кремнію 7 мас. %, карбону 5 мас. % змішували та розмелювали у відповідних співвідношеннях у середовищі ацетону або спирту-ректифікату у планетарному млині протягом 6-9 годин. Суміш висушували в сушильній шафі, а потім просіювали через сито. Середня величина частинок не перевищувала 50-65 мкм. Зразки одержували методом гарячого пресування в графітових пресформах в температурному інтервалі 1950-2300 °C, під тиском 25-45МШ, час витримки 20-35 хвилин. Залишкова пористість таких зразків не перевищувала 1,5-3,0 % Приклад 3. Порошки ванадію 55 мас. %, ніобію 15 мас. %, титану 13 мас. %, кремнію 11мас. %, карбону 6 мас. % змішували та розмелювали у відповідних співвідношеннях у середовищі ацетону або спирту-ректифікату у планетарному млині протягом 6-9 годин. Суміш висушували в сушильній шафі, а потом просіювали через сито. Середня величина частинок не перевищувала 50-65 мкм. Зразки одержували методом гарячого пресування в графітових пресформах в температурному інтервалі 1950-2300 °C, під тиском 25-45 МПа, час витримки 20-35 хвилин. Залишкова пористість таких зразків не перевищувала 1,5-3,0 %. Детонаційне напилення запропонованого матеріалу здійснювалось у наступній послідовності: - підготовка до напилення основи (матеріал деталі); - підготовка порошку V-Nb-Ti-Si-C з діаметром часток композиційного порошку 45-60 мкм; - детонаційно-газове напилення; - механічна обробка поверхні напиленого шару. Запропонований зносостійкий матеріал на основі ванадію, компоненти якого отримано з матеріально-сировинної бази країни, придатний для виготовлення деталей, які експлуатуються в умовах тертя без мастил при підвищених швидкісно-навантажувальних режимах в галузях загального машинобудування. Крім того, їх використання економічно доцільне для якісного відновлювального ремонту вузлів тертя з експлуатаційними пошкодженнями. ФОРМУЛА КОРИСНОЇ МОДЕЛІ Зносостійкий матеріал, що містить ванадій, ніобій, титан та карбон, який відрізняється тим, що додатково містить леговані домішки кремнію у такому співвідношенні компонентів, мас. %: ванадій 46-60 ніобій 14-29 титан 12-21 кремній 6-15 карбон 2-9. Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 2

ДивитисяДодаткова інформація

Назва патенту англійськоюWear-resistant material

Автори англійськоюBabak Vitalii Pavlovych, Shchepetov Vitalii Volodymyrovych, Nedaiborsch Serhii Dmytrovych, Bys Serhii Stepanovych

Назва патенту російськоюИзносостойкий материал

Автори російськоюБабак Виталий Павлович, Щепетов Виталий Владимирович, Недайборщ Сергей Дмитриевич, Бысь Сергей Степанович

МПК / Мітки

МПК: C22C 9/01, C22C 16/00

Мітки: зносостійкий, матеріал

Код посилання

<a href="https://ua.patents.su/4-106562-znosostijjkijj-material.html" target="_blank" rel="follow" title="База патентів України">Зносостійкий матеріал</a>

Попередній патент: Каркас пружинний для м’яких меблів, у тому числі матраців

Наступний патент: Термостійкий матеріал для вузлів тертя

Випадковий патент: Спосіб діагностики розвитку атеросклерозу