Валковий прес для пресування порошків

Формула / Реферат

1. Валковый пресс для прессования порошков, содержащий два параллельных валка, установленные в станине с возможностью вращения и привод для синхронного поворота их, отличающийся тем, что он снабжен цилиндрическими опорами для пресс-инструментов, установленными в цилиндрические гнезда на бочках валков с возможностью поворота их вокруг осей, параллельных осям валков и совпадающих с наружными поверхностями пресс-инструментов, и что каждая цилиндрическая опора снабжена буфером, параллельным пресс-инструменту.

2. Пресс по п. 1, отличающийся тем, что один из валков имеет ограниченную свободу поворота относительно другого и снабжен приводом для осуществления этого поворота.

Текст

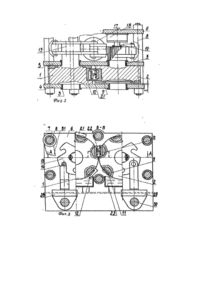

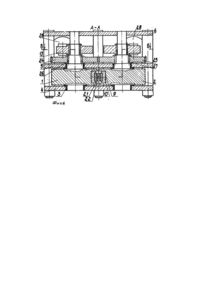

Валковый пресс относится к порошковой металлургии, в частности к устройствам для прессования порошков. Известно устройство для прессования порошков посредством вращательного движения прессующих элементов, включающее кольцо и расположенный внутри его валок (авт.св. № 1488131, кл, В 22 F 3/18, заявлено 05.12.86 г. опубл. 23.06.89r. Бюл. № 23). Хотя это устройство отличается компактностью, но при его применении сложно осуществлять загрузку-выгрузку контейнера с прессуемым материалом. Наиболее близким, принятым нами за прототип, является валковый пресс для прессования порошков, содержащий два установленных в станине с возможностью вращения параллельных валка и привод для их синхронного поворота (заявка № 4951984/02 от 28.06.1991 г., решение о выдаче авт.св. от 03.01.91г.). Этот пресс свободен от указанного недостатка, но не пригоден для привода в действие пресс-инструмента, который требует последовательного выполнения перемещений частей пресс-инструмента в двух взаимно перпендикулярных направлениях. В основу изобретения поставлена задача такого усовершенствования конструкции валкового пресса для прессования порошков, при котором за счет снабжения пресса цилиндрическими опорами и резиновыми буферами и изменения взаиморасположения элементов конструкций обеспечивается возможность перемещения частей пресс-инструмента, в двух взаимно перпендикулярных направлениях и, как следствие, упрощение загрузки в него контейнеров с реакционной шихтой и выгр узки готового продукта, за счет чего повышается производительность валкового пресса. Эта задача решается тем, что пресс, содержащий два параллельных валка, установленных в станине с возможностью вращения, и привод для синхронного поворота их, согласно изобретению снабжен цилиндрическими опорами для пресс-инструмента, установленными в цилиндрические гнезда на бочках валков с возможностью поворота их вокруг осей, параллельных осям валков и совпадающих с наружными поверхностями пресс-инструментов, а каждая опора снабжена буфером, параллельным пресс-инструменту. В виде варианта предлагается пресс, в котором дополнительно к указанным особенностям один из валков имеет ограниченную свободу поворота относительно другого валка и снабжен приводом для осуществления этого поворота. Причинно-следственная связь между отличиями и достигаемыми результатами состоит в следующем. Применение цилиндрических опор и буферов позволяет установить сближающиеся части пресс-инструмента в параллельное одна к другому положение и сохраняет его положение при создании давления в полости пресс-инструмента. Таким образом, предлагаемое решение придает устройству типа прокатного стана свойства, которые присущи прессу с более широкими техническими возможностями. Более того, предлагаемое решение исключает необходимость снабжать рабочую машину (пресс) специальным транспортным устройством для загрузки-выгрузки пресс-инструмента в рабочее пространство пресса. И, наконец, предлагаемое решение упрощает охлаждение инструмента в открытых ваннах с охлаждающей жидкостью. Предлагаемое изобретение поясняется приведенными ниже описанием и чертежами. На фиг. 1 показан вид спереди предлагаемого валкового пресса; на фиг.2 - вид сверху пресса, показанного на фиг.1 с вырывами по ступенчатой плоскости А-А; на фиг.З - ряд спереди другого варианта валкового пресса согласно данному изобретению; на фиг.4 -вид сверху пресса, показанного на фиг.З. Как видно из фиг.1 и 2, валковый пресс содержит два параллельных валка 1 и 2 , смонтированных с помощью подшипников 3 в станине. Станина пресса состоит из пластин 4,5 и 6, скрепленных между собой шпильками 7 с помощью проставок 8. В валках 1 и 2 выполнено по несколько равномерно расположенных по окружности цилиндрических гнезд 9, с которыми сопряжены опоры 10 пресс-инструментов. Каждый прессинструмент состоит из двух плит 11 и двух матриц 12, жестко закрепленных в опорах 10. На трефах валков 1 и 2 установлены храповые колеса 13. Причем на валке 2 храповое колесо установлено с возможностью осевого перемещения. С помощью шкворней 14, закрепленных на тягах 15, храповые колеса соединяются шарнирно со штоком 16 гидроцилиндра 17. На плите 6 закреплен второй гидроцилиндр 18, шток которого 19 соединен с торцем трефа валка 2. Гидроцилиндр 17 жестко закреплен на поперечине 20 станины. На каждой опоре 10 закреплено по одному резиновому буфер у 21, параллельному пресс-инструменту. Действуе т пресс (фиг.1 и 2) следующим образом. При включении гидроцилиндра 17 на рабочий ход шток его выдвигается вверх и увлекает за собой тяги 15, которые, находясь в зацеплении своими шкворнями 14 с зубьями храповых колес 13 вращают эти колеса, а с ними и валки 1 и 2 синхронно в противоположных направлениях. При соприкосновении буферов 21 с опорами 10, установленными на противоположных валках плиты и матрицы 11,12 устанавливаются в параллельное (одна половина к другой) положение. Контейнер 22 со сжимаемым материалом может быть прикреплен к одной половине пресса инструмента заблаговременно с помощью липкой ленты или помещен с помощью манипулятора (не показан) в то положение, в котором он будет за хвачен углублениями в сближающихся матрицах 12. После образования вокруг контейнера 22 уплотнительного заусенца и создания в полости определенного охлаждения, включают в работу гидроцилиндр 18, который перемещает валок 2 относительно валка 1 в осевом направлении вследствие наличия зазора между валком 2 и пластиной 4. Это приводит к взаимному смещению матриц 12 прессинструмента по касательной плоскости. Увеличение давления в гидроцилиндре 17 прекращают (или даже соединяют рабочую полость на слив) в момент достижения углублениями матриц 12 линии центров валков 1 и 2. Подъем давления в гидроцилиндре 18 можно прекратить одновременно с отключением гидроцилиндра 17, либо продолжать наращивать давление в нем до достижения в полости контейнера 22 заданного давления. Для осуществления нагрева сжатого материала один из валков 1, 2 должен быть электрически изолирован от остальных деталей пресса 7. Для этого подшипники 3 могут быть выполнены из текстолита. Другие изоляционные детали на чертежах не показаны. Снижение давления в полости пресс-инструмента осуществляется путем уменьшения давления в рабочей полости и затем реверса гидроцилиндра 18 и последующего вращения валков 1, 2 гидроцилиндром 17 в прежних направлениях. При обратном ходе штока 16 тяги 15 входят в зацепление со следующими зубьями храповых колес 13. Охлаждение пресс-инструментов осуществляется в о ткрытых ваннах 23. Второй вариант пресса, показанный на фиг.З и 4, отличается от описанного выше приводом и тем, что валки 1 и 2 не имеют свободы осевого перемещения один относительно другого. Кроме того, матрицы 12 пресс-инструмента в этом прессе развернуты на 90° в сравнении с их положением на прессе фиг. 1 и 2. Синхронность вращения валков 1 и 2 в прессе фиг.З и 4 обеспечивается двумя зубчатыми колесами 24 и 25 одинакового диаметра с эвольвентным зацеплением. Эти колеса соединены с валками 1, 2 посредством шлице-вых соединений 26 и 27. Причем в шлицевом соединении 27 колеса 25 с валком 2 ширина впадин больше толщины зубьев. Поэтому валок 2 может свободно поворачиваться относительно колеса 25 на несколько градусов. Привод пресса осуществляется с помощью двух гидроцилиндров 28 и 29, шарнирно соединенных со станиной осями 30. Действуе т пресс (фиг.З и 4) следующим образом. При включении гидроцилиндра 28 на рабочий ход его шток выдвигается и поворачивает храповое колесо 13, связанный с ним валок 1 по часовой стрелке. Этот поворот передается через зубчатые колеса 24 и 25 валку 2 который поворачивается с той же скоростью против часовой стрелки 7 Установленный в углубления матриц 12 контейнер 22 при этом снижается за счет сближения матриц 12. В определенный момент времени включается на рабочий ход гидроцилиндр 29. При этом скорость поворота валка 2 увеличивается, и он начинает обгонять валок 1 Происходит дополнительное сжатие контейнера 22, но теперь уже за счет сдвигового смещения матриц 12 При приближении сжатого контейнера 22 к линии центров валков 1 и 2 поворачивается упор 31. При этом валок 1 останавливается, а валок 2 продолжает поворот до достижения в контейнере 22 необходимого давления. После этого в гидроцилиндре 29 поддерживается давление рабочей жидкости на время нагрева сжатого материала. После отключения нагрева рабочую полость гидроцилиндра 29 включают на слив. Вследствие этого валок 2 поворачивается в обратном направлении, что приводит к снижению давления в контейнере 22. Затем открывается упор 31 и под действием гидроцилиндра 28 происходит дальнейший поворот валков 1 и 2 в том же направлении. Следующий цикл прессования выполняется в пресс-инструменте, установленном в следующей позиции. Описанные приводы не являются предметом изобретения и приведены в качестве примера. Предлагаемый пресс пригоден для привода в действие пресс-инструмента, в котором прессование производится лишь путем соосного сближения его деталей.

ДивитисяДодаткова інформація

Автори англійськоюPrykhna Oleksii Yosypovych

Автори російськоюПрихна Алексей Иосифович

МПК / Мітки

МПК: B22F 3/02, B21J 5/06, B21J 5/00

Мітки: порошків, пресування, валковий, прес

Код посилання

<a href="https://ua.patents.su/4-14687-valkovijj-pres-dlya-presuvannya-poroshkiv.html" target="_blank" rel="follow" title="База патентів України">Валковий прес для пресування порошків</a>

Попередній патент: Прес для пресування порошків

Наступний патент: Кліматична камера для біологічних організмів

Випадковий патент: Матеріал декоративного облицювального покриття