Спосіб установки кристалічного вимірника максимальної температури в об’єкті

Формула / Реферат

Способ установки кристаллического измерителя максимальной температуры в объекте, включающий размещение кристаллического измерителя в специально выполненном в объекте отверстии, закрытие отверстия термоцементом, отличающийся тем, что после размещения кристаллического измерителя в отверстии его заполняют мелкодисперсным порошком из материала объекта или другого материала с близкими с ним теплофизическими свойствами, уплотняют его, затем закрывают отверстие термоцементом толщиной 0,1 - 0,15мм.

Текст

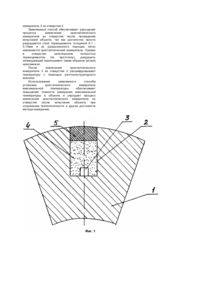

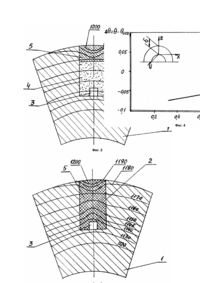

Изобретение относится к термометрированию и может быть использовано для установки кристаллических измерителей в объектах, труднодоступных во время работы, при измерении максимальной их температуры. Кристаллические измерители представляют собой облученный кристалл алмаза или карбида кремния кубической формы с длиной ребра примерно 0,1мм. В рабочем состоянии этот кристалл устанавливают в тело объекта, подлежащего измерению температуры. После проведения эксперимента кристалл извлекают из объекта для расшифровки температуры с помощью рентгеноструктурного анализа. Этот метод определения максимальной температуры с помощью кристаллического измерителя широко известен [1] и используется, например, при термометрировании теплонапряженных высокотемпературных двигателей, движущихся и вращающихся деталей, таких, как диски и лопатки турбин и компрессоров, поршни, кольца и клапаны двигателей внутреннего сгорания, подшипники, при исследовании систем охлаждения турбин и т.д. Этот метод основан на идее отжига дефектов, возникающих в алмазе или карбиде кремния под действием нейтронного облучения. С увеличением температуры эти дефекты исчезают, т.е. происходит восстановление кристаллической решетки, что позволяет связать единой функциональной зависимостью три параметра: время отжига, его температуру и степень восстановления кристаллической решетки. Этот метод отработан и обладает высокой надежностью и мобильностью, позволяет относительно быстро получать информацию о температурном состоянии объектов в практически неограниченном объеме без применения токосъемных устройств, токопередающих коммуникаций и регистрирующей аппаратуры. Однако, как показывает анализ результатов, выполненных указанным методом измерений, возникают проблемы обеспечения точности, требуемой современным уровнем высокотемпературной техники. Эти проблемы связаны со способом установки кристаллического измерителя максимальной температуры в объекте, труднодоступном во время работы. Известен способ установки кристаллического измерителя максимальной температуры в объекте [2], включающий размещение кристаллического измерителя на дно отверстия, выполненного в месте объекта, подлежащем измерению температуры, закрытие отверстия фольгой, которую приваривают к объекту контактной сваркой. Этот способ не обеспечивает высокой точности измерения максимальной температуры за счет влияния на результаты измерений различных условий, связанных с установкой кристаллического измерителя в отверстии, закрытой приваренной фольгой. Из-за некачественной приварки фольги происходит выгорание кристалла, либо его контакт с более горячей фольгой, что искажает результаты измерений. Часто при вскрытии отверстия путем срубывания фольги после испытания, происходит утеря кристалла, так как среди остатков продуктов сгорания, попавших под фольгу вследствие негерметичной приварки, его очень трудно найти. Известен способ установки кристаллического измерителя максимальной температуры в объекте [3], выбранный за прототип, включающий размещение кристаллического измерителя на дно отверстия, выполненного в месте объекта, подлежащем измерению температуры, заполнение отверстия с кристаллическим измерителем фиксирующим термоцементом. Этот способ установки ликвидирует возможность утери и выгорания кристалла, его контакта с более горячим рабочим телом (газом, фольгой) за счет фиксации его в отверстии термоцементом. Однако он также не обеспечивает высокой точности измерения максимальной температуры за счет влияния на результаты измерений теплофизических условий, связанных с установкой кристаллического измерителя в отверстии, заполненном фиксирующим термоцементом, так как среда термоцемента существенно отличается от материала объекта по теплофизическим свойствам. Так, например, для материала лопатки турбины типа ЖС6 при уровне температуры 1150 1450К значения коэффициентов теплопроводности и температуропроводности равняются соответственно и а для алюмофосфатного цемента соответственно и [4]. В реальных условиях для выполнения измерений температуры лопаток газовых турбин кристаллический измеритель, как правило, находится в трехмерном температурном поле с высокими температурными градиентами, достигающими Поэтому даже небольшие отклонения кристалла от заданного положения, изменения высоты цементного столбика, наличие тонкой прослойки из термоцемента между кристаллом и дном отверстия приводят к искажению результатовизмерения. При заполнении отверстия полностью термоцементом усложняется процесс извлечения кристалла из отверстия после испытания объекта, так как необходимы определенные усилия для разрушения затвердевшего термоцемента, что значительно увеличивает длительность этой операции. В основу изобретения поставлена задача усовершенствовать способ установки кристаллического измерителя максимальной температуры в объекте путем снижения влияния на результаты измерения теплофизических свойств материала, фиксирующего кристаллический измеритель в отверстии, при сохранении технологичности и других достоинств метода измерения, что обеспечит повышение точности измерения максимальной температуры. Технический результат - повышение точности измерения максимальной температуры достигается тем, что в известном способе установки кристаллического измерителя максимальной температуры в объекте, включающем размещение кристаллического измерителя на дно отверстия, специально выполненного в объекте, закрытие отверстия термоцементом, новым является то, что после размещения кристаллического измерителя в отверстии его заполняют мелкодисперсным (размер частиц порядка 10мкм) порошком из материала объекта или другого материала с близкими с ним теплофизическими свойствами, уплотняют его, затем закрывают отверстие термоцементом толщиной 0,1 - 0,15мм. Совокупность существенных отличительных признаков обеспечивает повышение точности измерения температуры за счет снижения влияния на результаты измерения теплофизических свойств материала, фиксирующего кристаллический измеритель. Закрытие отверстия термоцементом толщиной 0,1 - 0,15мм обеспечивает надежность закрытия им отверстия при минимальном влиянии теплофизических свойств термоцемента на результаты измерения. Мелкодисперсность порошка (гранулометрический состав 10мкм) обеспечивает наиболее близкое приближение порошка к материалу объекта по теплофизическим свойствам. На фиг.1 приведена схема установки кристаллического измерителя максимальной температуры в детали в соответствии с заявляемым изобретением; на фиг.2 температурное поле детали в виде распределения изотерм, т.е. линий равных температур, при использовании заявляемого изобретения; на фиг.3 - температурное поле детали в виде распределения изотерм при использовании прототипа; на фиг.4 график погрешности измерения кристаллического измерителя, обусловленной термическим сопротивлением термоцемента, при использовании прототипа. Предлагаемый способ установки кристаллического измерителя максимальной температуры в объекте реализуют следующим образом. Измерения максимальной температуры осуществляют на детали объекта, например, на рабочей лопатке 1 турбины современного газотурбинного двигателя, выполненной из сплава типа ЖО-6 (фиг.1). В лопатке 1 выполняют миниатюрное отверстие 2 диаметром 0,3 - 0,4мм, глубиной от 0,4 до 2,2мм. На дно отверстия 2 размещают кристаллический измеритель 3, выполненный из облученного кристалла карбида кремния кубической формы с длиной ребра примерно 0,1мм. Заполняют отверстие 2 с кристаллическим измерителем 3 мелкодисперсным (~10мкм) порошком 4 из сплава на никелевой основе ЭП741П, теплофизические свойства которого близки теплофизическим свойствам материала лопатки 1. Значение коэффициентов теплопроводности материалов лопатки 1 и порошка 4 равняются соответственно и Порошок 4 уплотняют с помощью специальной стальной цилиндрической оправки. Закрывают отверстие 2 термоцементом 5 толщиной 0,1 - 0,15мм. Такой толщины слой термоцемента 5 является оптимальным, обеспечивая при этом надежность крепления кристаллического измерителя 3 с мелкодисперсным порошком 4 и возможность достаточно несложного разрушения этого слоя (корочки) при процессе извлечения кристалла 3 для последующей расшифровки температуры дифрактометром при минимальном влиянии его теплофизических свойств на результаты измерения. Как видно из фиг.2, где представлено температурное поле объекта при использовании заявляемого изобретения, изотермы не имеют каких-либо отклонений в области, где расположены кристаллический измеритель 3 и мелкодисперсный порошок 4, и только в той малой части, где расположен термоцемент 5 толщиной 0,1 - 0,15мм, они демонстрируют изменение температурного состояния. Это подтверждает достижение технического результата - снижение влияния на результаты измерения теплофизических свойств материала, фиксирующего кристаллический измеритель в отверстии, что снижает погрешность измерения и повышает точность измерения максимальной температуры в объекте. Для сравнения с заявляемым изобретением нами представлено температурное поле того же объекта при использовании прототипа, где в качестве фиксирующего материала используют термоцемент 5 (фиг.3). Как видно из фиг.3 в месте расположения кристаллического измерителя 3 изотермы имеют отклонения, что вносит большую погрешность в результаты измерения температуры. В качестве примера на фиг.4 приведена погрешность измерения температуры на входной кромке лопатки 1, обусловленная термическим сопротивлением термоцемента 5. Погрешность дана в виде зависимости разности относительных безразмерных температур относительной глубине расположения на входной кромке лопатки. по датчика Здесь: значение безразмерной температуры входной кромки лопатки с кристаллическим измерителем, устанавливаемым на разных относительных глубинах по схеме прототипа; - значения температуры наружной и внутренней поверхностей входной кромки лопатки; - значение температуры лопатки на текущей координате по толщине входной кромки - значение исходной безразмерной температуры входной кромки лопатки без кристаллического измерителя на тех же относительных глубинах Приведенная зависимость наглядно демонстрирует, что при использовании способа прототипа наблюдается существенное занижение измеряемой температуры, которое может достигать в данном конкретном случае 7 - 8%. При использовании предлагаемого способа температура в месте расположения кристаллического измерителя не отличается от исходной, следовательно, достигается необходимый технический результат, т.е. повышение точности измерения. После проведения испытаний Кристаллический измеритель 3 извлекают из отверстия 2 лопатки 1: - разрушают иглой под микроскопом путем прокалывания корочки термоцемента 5; - разрыхляют этой же иглой мелкодисперсный порошок 4; извлекают чистый кристаллический измеритель 3 из отверстия 2. Заявляемый способ обеспечивает упрощение процесса извлечения кристаллического измерителя из отверстия после проведения испытаний объекта, так как достаточно просто разрушается слой термоцемента толщиной 0,1 0,15мм и из разрыхленного порошка легко извлекается кристаллический измеритель. Однако в отверстии, заполненном полностью термоцементом (по прототипу), разрушить затвердевший термоцемент таким образом (иглой) невозможно. После извлечения кристаллического измерителя 3 из отверстия 2 расшифровывают температуру с помощью рентгеноструктурного анализа. Использование заявляемого способа установки кристаллического измерителя максимальной температуры обеспечивает повышение томности измерения максимальной температуры в объекте и упрощает процесс извлечения кристаллического измерителя из отверстия после испытания объекта при сохранении технологичности и других достоинств метода измерения.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for setting crystalline maximal temperature measuring unit in object

Автори англійськоюAbrosimov Vasyl Mykytovych, Bliumin Yakiv Illich

Назва патенту російськоюСпособ установки кристаллического измерителя максимальной температуры в объекте

Автори російськоюАбросимов Василий Никитович, Блюмин Яков Ильич

МПК / Мітки

МПК: G01K 13/00

Мітки: кристалічного, установки, спосіб, температури, максимально, об'єкти, вимірника

Код посилання

<a href="https://ua.patents.su/4-15038-sposib-ustanovki-kristalichnogo-vimirnika-maksimalno-temperaturi-v-obehkti.html" target="_blank" rel="follow" title="База патентів України">Спосіб установки кристалічного вимірника максимальної температури в об’єкті</a>

Попередній патент: Спосіб визначення спінової поляризації приповерхневих електронів провідності феромагнетиків

Наступний патент: Hвч-перемикач hа тоhких плівках

Випадковий патент: Спосіб ін'єкційної корекції косметичних дефектів "астра"