Пристрій для термічного руйнування гірничих порід

Номер патенту: 1712

Опубліковано: 25.10.1994

Автори: Бут Микола Пантелійович, Пелих Сергій Миколайович, Акулов Сергій Миколайович

Формула / Реферат

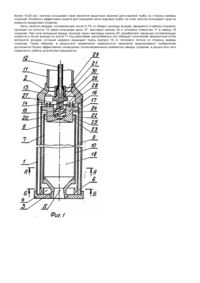

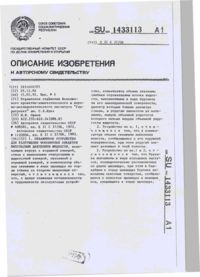

1. Устройство для термического разрушения горных пород, включающее корпус, установленную коаксиально внутри корпуса жаровую трубу, распределительную головку с полостью для подвода окислителя, сопловой аппарат с полостью для его охлаждения и с соплом для истечения продуктов сгорания из внутренней полости камеры сгорания. размещенный между корпусом и жаровой трубой и образующий с последними кольцевые каналы дефлектор, образованную жаровой трубой, сопловым аппаратом и распределительной головкой камеру сгорания, соединенную с распределительной головкой магистраль для подвода окислителя, которая последовательно через полость для Подвода окислителя в распределительной головке, каналы для прохода окислителя в распределительной головке, кольцевой канал между корпусом и дефлектором, полость для охлаждения соплового аппарата и кольцевой канал между дефлектором и жаровой трубой сообщена с внутренней полостью камеры сгорания, расположенный по продольной оси устройства завихритель с винтовыми канавками на его боковой поверхности, шток с осевым глухим гнездом, со смещенными друг относительно друга по продольной оси штока радиальными каналами, вход каждого из которых расположен во внутренней полости глухого гнезда, и с расположенным на его наружной поверхности выступом кольцевой формы и магистраль для подвода топлива, отличающееся тем, что оно снабжено расположенной в распределительной головке форсункой для запуска устройства с расположенной в ее корпусе полостью для размещения завихрителя и с сопловым отверстием для пОдачи топливной смеси во внутреннюю полость камеры сгорания и установленным в полости для охлаждения соплового аппарата дополнительным завихрителем с тангенциально расположенными к продольной оси устройства каналами, а магистраль для подвода топлива сообщена с внутренней полостью глухого гнезда в штоке, при этом наружная боковая поверхность штока и стенки полости для размещения завихрителя в корпусе форсунки образуют смесительную камеру, которая через образованную выступом на штоке и торцом корпуса форсунки кольцевую щель сообщена с полостью для подвода окислителя в распределительной головке, а винтовые канавки на боковой поверхности основного завихрителя образуют со стенками полости для его размещения в корпусе форсунки винтовые каналы, вход которых сообщен со смесительной камерой, а выход которых сообщен с сопловым отверстием в корпусе форсунки, причем выход радиальных каналов в штоке расположен в кольцевой щели, равномерно по периметру штока.

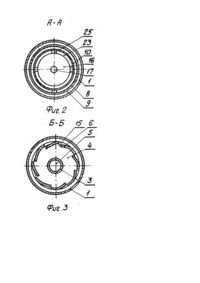

2. Устройство по п. 1. отличающееся тем, что корпус форсунки расположен коаксиально внутри жаровой трубы и образует своей боковой поверхностью с жаровой трубой кольцевой канал, а жаровая труба установлена с торцевым зазором относительно распределительной головки, при этом кольцевой канал между жаровой трубой и дефлектором сообщен с внутренней .полостью камеры сгорания через торцевой зазор между торцом жаровой трубы и распределительной головкой и кольцевой канал между жаровой трубой и боковой поверхностью корпуса форсунки.

3. Устройство по пп. 1, 2, отличающееся тем, что площадь проходного сечения кольцевого канала между жаровой трубой и боковой поверхностью корпуса форсунки составляет 1,0-1.2 площади критического сечения сопла.

4. Устройство по пп. 1-3, отличающееся тем, что корпус форсунки выполнен заодно целое с распределительной головкой.

5. Устройсгво по пп. 2-3, отличающееся тем, что суммарная площадь винтовых каналов составляет 0,03-0,05 площади проходного сечения кольцевого канала между жаровой трубой и боковой поверхностью корпуса форсунки.

Текст

Изобретение относится к горной промышленности, а именно к газоструйным устройствам, используемым для термического разрушения горных пород при проведении горнодобычных работ и обработке поверхности изделий высокотемпературной газовой струёй. Наиболее близким техническим решением к предлагаемому является устройство (1], содержащее корпус, установленную ко-аксиально внутри корпуса жаровую тр убу, распределительную головку с полостью для подвода окислителя, сопловой аппарат сПо-лостью для его охлаждения и с соплом для истечения продуктов сгорания из внутренней полости камеры сгорания, размещенный между корпусом и жаровой трубой и образующий с последним кольцевые каналы дефлектор, образованную жаровой трубой, сопловым аппаратом и распределительной головкой камеру сгорания, соединенную с распределительной головкой магистраль для подвода окислителя, которая последовательно через полость для подвода окислителя в распределительной головке, каналы для прохода окислителя в распределительной головке, кольцевой канал между корпусом и дефлектором, полость для охлаждения соплового аппарата и кольцевой канал между дефлектором и жаровой трубой сообщена с камерой сгорания, расположенный по продольной оси устройства завихритель с винтовыми канавками на его боковой поверхности, шток с осевым глухим гнездом, со смещенным друг относительно друга по продольной оси штока радиальными каналами, вход каждого из которых расположен во внутренней полости глухого гнезда, и с расположенным на его наружной поверхности выступом кольцевой формы и магистраль для подвода топлива. Топливо из подводящей магистрали подается в осевое глухое гнездо штока и, затем через радиальные отверстия а штоке поступает в кольцевой канал, где смешивается с нагретым воздухом, поступающим из кольцевого канала, образованного жаровой трубой и дефлектором; образованная в результате смешения топливо-воздушная смесь по винтовым каналам завихрителя поступает в камеру сгорания. В известном устройстве не обеспечивается высокая надежность и эффективность работы. Причинами, препятствующими получению высокой надежности и эффективности работы, являются: - недостаточное охлаждение теплонапряженных элементов устройства - сопла, жаровой трубы и распределительной головки - образующих камеру сгорания устройства; - ненадежное воспламенение топливо-воздушной смеси на пусковых режимах работы; - недостаточно высокая полнота сгорания топлива из-за малого пути топливо-воздушной смеси от места смешения топлива с воздухом до места ввода смеси в камеру сгорания. В основу изобретения поставлена задача усовершенствования устройства для термического разрушения горных пород путем обеспечения более высокого качества подготовки топливо-воздушной смеси, тем самым достигается более высокая полнота сгорания топлива, что позволяет повысить ресурс работы устройства. Кроме того, за счёт улучшения охлаждения теплонапряженных элементов камеры сгорания повышается надежность работы устройства. Поставленная задача решается тем, что устройство для термического разрушения горных пород, содержащее корпус, установленную коаксиально внутри корпуса жарочную трубу, распределительную головку с полостью для подвода окислителя, сопловой аппарат с полостью для его охлаждения и с соплом для истечения продуктов сгорания из камеры сгорания, размещенный между корпусом и жаровой трубой и образующий с последними кольцевые каналы дефлектор, образованную жаровой трубой, сопловым аппаратом и распределительной головкой камеру сгорания, соединенную с распределительной головкой магистраль для подвода окислителя, которая последовательно через полость для подвода окислителя в распределительной головке, каналы для прохода окислителя в распределительной головке, кольцевой канал между корпусом и дефлектором, полость для охлаждения соплового аппарата и кольцевой канал между дефлектором и жаровой трубой сообщена с камерой сгорания, расположенный по продольной оси устройства завихритель с винтовыми канавками на его боковой поверхности, шток с осевым глухим гнездом, со смещенными друг относительно друга по продольной Оси штока радиальными каналами, вход каждого из которых расположен во внутренней полости глухого гнезда, и с расположенным на его наружной поверхности выступом кольцевой формы и магистраль для подвода топлива, согласно изобретению, снабжено расположенной в распределительной головке форсункой для запуска устройства с расположенной в ее корпусе полостью для размещения завихрителя и с сопловым отверстием для подачи топливо-воздушной смеси в камеру сгорания и установленным в полости для охлаждения соплового аппарата дополнительным завихрителем с тангенциально расположенными к продольной оси устройства каналами, а магистраль для подвода топлива сообщена с внутренней полостью глухого гнезда в штоке, при этом наружная боковая поверхность штока и стенки полости для размещения завихрителя в корпусе форсунки образуют смесительную камеру, которая через образованную выступом на штоке и торцом корпуса форсунки кольцевую щель сообщена с полостью для подвода окислителя в распределительной головке, а винтовые канавки на боковой поверхности завихрителя образуют со стенками полости для его размещения в корпусе форсунки винтовые каналы, вход которых сообщен со смесительной камерой, а выход которых сообщен с сопловым отверстием в корпусе форсунки, причем выход радиальных каналов в штоке расположен в кольцевой щели равномерно по периметру штока, при этом корпус форсунки расположен коаксиально внутри жаровой трубы и образует своей боковой поверхностью с жаровой трубой кольцевой канал, а жаровая труба установлена с торцевые зазором относительно распределительной головки таким образом, что кольцевой канал между жаровой трубой и дефлектором сообщен с камерой сгорания через этот торцевой зазор и кольцевой канал между жаровой трубой и боковой поверхностью корпуса форсунки, причем площадь проходного сечения этого канала составляет 1,0-1,2 площади критичского сечения сопла, корпус форсунки выполнен за одно целое с распределительной головкой, а суммарная площадь винтовых каналов завихрителя составляет 0,03-0,05 площади проходного сечения кольцевого канала между жаровой трубой и боковой поверхностью корпуса форсунки. В результате улучшается охлаждение теплонапряженных элементов камеры сгорания, достигается более высокое качество подготовки топливо-воздушной смеси и более надежный запуск устройства. За счет этого повышается ресурс работы устройства, повышается производительность процесса разрушения горной породы при тех же энергозатратах и улучшаются эксплуатационные показатели устройства. На фиг. 1 показан продольный разрез устройства; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - сечение Б-Б фиг. 1. Устройство содержит корпус 1. к которому сверху крепится распределительная головка 2, а снизу сопловой аппарат 3 с полостью 4 охлаждении и соплом 5 для истечения продуктов сгорания, завихритель 6, размещенный между корпусом 1 и жаровой трубой 7 дефлектор 8. образующий с корпусом 1 кольцевой канал 9 с жаровой трубой 7 кольцевой канал 10. Со стороны головки 2 к устройству подведены магистраль 11 для подвода окислителя и магистраль 12 для подвода топлива. В головке 2 выполнена сообщенная с магистралью 11 полость 13 для подвода окислителя и выполнен ряд радиальных отверстий 14, сообщающи х полость 13 с кольцевым каналом в. Выполненный в нижней части дефлектора 8 лопаточный завихритель 6 сообщает тангенциальными каналами 15 кольцевой канал 9 с полостью 4 и через неё - с кольцевым каналом 10. Совместно с головкой 2 в виде единой детали выполнен корпус 1р пневматической форсунки с сопловым отверстием 17. Жаровая труба 17. сопловой аппарат 3 и нижний торец корпуса 16 ограничивают полость камеры 18 сгорания. В корпусе 16 форсунки размещен завихритель 19с винтовыми каналами 20 и шток 21 с расположенным на его наружной поверхности выступом кольцевой формы. Жаровая труба 7 имеет входную обечайку 22, которая свободно находит на корпус 16 и совместно с ним образует кольцевой канал 23. а совместно с торцом головки 2 образует торцевой зазор 24. сообщающий кольцевой канал 10с кольцевым каналом 23. Равномерность кольцевого канала 23 по окружности обеспечивается радиальными вставками 25. Шток 21 совместно с корпусом 16 образует смесительную камеру 26, которая через кольцевую щель 27, образованную выступом кольцевой формы на наружной поверхности штока и кольцевым выступом 28 корпуса 16, сообщена с полостью 13 для подвода окислителя. В штоке 21 выполнены осевое глухое гнездо 29 и радиальные каналы 30, смещенные относительно друг друга по продольной оси. Осевое глухое гнездо 29 а штоке 21 сообщено с магистралью 12 для подвода топлива. Устройство работает следующим образом. На пусковом режиме к головке 2 по магистрали 11 окислителя и магистрали 12 топлива подводятся сжатый воздух и жидкое топливо, при этом расход воздуха и топлива составляют 0,05-0,10 от номинальных значений. Сжатый воздух проходит из магистрали 11 в полость 13 головки 2, через отверстия 14 в кольцевой канал 9, затем через завихритель 6 - в кольцевой канал 10, торцевой зазор 24 и по кольцевому каналу 23 входит в камеру 18 сгорания. Часть сжатого воздуха, составляющая 5-8% от общего расхода, подается из полости 13 в камеру 18 сгорания через пневматическую форсунку, при этом воздух проходит через кольцевую щель 27, камеру 26 смешения, винтовые каналы 20 и сопловое отверстие 17. Топливо из магистрали 12 подается в полость осевого глухого гнезда 29 штока 21 и через радиальные отверстия 30 поступает в камеру 26 смешения. Так как расход топлива на пусковом режиме значительно меньше, чем на рабочем (номинальном) режиме, то истечение топлива из радиальных каналов 30 происходите малой скоростью. Капли топлива уносятся воздушным потоком из камеры 26 смешения через винтовые каналы 20 и через сопловое отверстие 17 в камеру 18 сгорания. Таким образом, топливо на пусковом режиме подается непосредственно в камеру 18 сгорания через пневматическую пусковую форсунку, минуя тракт охлаждения соплового аппарата 3 и жаровой трубы 7, при этом в форсунке происходит дробление капель топлива, смешение его с воздухом и истечение топливо-воздушной смеси в камеру 18 сгорания. Воспламенение смеси производится от свечи зажигания или от внешнего источника пламени, затем производится вывод устройства на рабочий режим путем синхронного увеличения расходов сжатого воздуха и топлива. При увеличении расхода топлива происходит увеличение скорости истечения топлива из радиальных каналов 30 в камеру 26 смешения, топливные струи выпрямляются и истекают через кольцевую щель 27 в воздухоподводящую полость 13, где дробятся и уносятся воздушным потоком в кольцевой канал 9. Так как радиальные каналы 30 смещены относительно друг друга в направлении продольной оси устройства, то расход топлива через пусковую форсунку при выводе устройства на рабочий режим уменьшается постепенно, без резких изменений, что уменьшает вероятность срыва пламени. Следовательно, надежность запуска устройства повышается. На рабочем режиме практически все топливо выбрасывается из камеры 26 смешивания в полость 13, где, смешиваясь с потоком воздуха, поступает через отверстия 14 в кольцевой канал 9. Из этого канала топливовоздушная смесь проходит через завихритель 6, в котором ей сообщается окружная составляющая скорости, в кольцевой канал 10, по которому поднимается вверх до головки 2. Сообщение топливо-воздушной смеси в завихрителе 6 закрутки приводит к интенсивному перемешиванию топлива с воздухом, дроблению капель топлива и выравниванию концентрации топлива по окружности кольцевого канала 10, интенсивному испарению топлива и нагреву топливо-воздушной смеси в этом канале. В результате нагрева топливо-воздушной смеси достигается высокое качество подготовки смеси и. следовательно, высокая полмота сгорания топлива. Всё тепло, затраченное на нагрев смеси и испарение топлива, снимается со стенок наиболее нагретых элементов устройства - соплового аппарата 3 и жаровой трубы 7. Особенно интенсивно охлаждаются стенки соплового аппарата и нижней части жаровой трубы, где теплоперепад между охлаждаемой поверхностью и топливо-воздушной смесью наибольший. Для надежного охлаждения верхней части жаровой трубы применена топливная защита этой части жаровой трубы со стороны камеры сгорания. Для этого из кольцевого канала 10 топливо-воздушная смесь через торцевой зазор 24 и кольцевой канал 23 вводится в камеру 18 сгорания в виде кольцевой струи с высокой скоростью, равной 100-150 м/с. Такая скорость обеспечивается тем, что площадь проходного сечения канала 23 принята равной 1,0-1,2 площади критического сечения сопла 5. Скорость топливовоздушной смеси в кольцевой струе значительно выше скорости распространения пламени, составляющей не более 15-20 м/с, поэтому кольцевая струя является защитным экраном для жаровой трубы со стороны камеры сгорания. Особенно эффективна защита для передней части жаровой трубы: на этом участке кольцевая струя не размыта продуктами сгорания. Часть сжатого воздуха, составляющая около 5-7% от общего расхода воздуха, вводимого в камеру сгорания, проходит из полости 13 через кольцевую щель 27, винтовые каналы 20 и сопловое отверстие 17 в камеру 18 сгорания. При этом холодный воздух, проходя через винтовые каналы 20. приобретает окружную составляющую скорости и после выхода из сопла 17 под действием центробежных сил образует конический закрученный поток холодного воздуха, который надежно защищает торец корпуса 16 от теплового потока со стороны камеры сгорания. Таким образом, в результате применения совокупности признаков предлагаемого изобретения достигается более эффективное охлаждение теплонапряженных элементов камеры сгорания, в результате чего надежность работы устройства повышается.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for thermal destruction of rocks

Автори англійськоюBut Mykola Panteliovych, Pelykh Serhii Mykolaiovych, Akulov Serhii Mykolaiovych

Назва патенту російськоюУстройство для термического разрушения горных пород

Автори російськоюБут Николай Пантелеевич, Пелих Сергей Николаевич, Акулов Сергей Николаевич

МПК / Мітки

МПК: E21C 37/16, E21B 7/14

Мітки: руйнування, термічного, пристрій, порід, гірничих

Код посилання

<a href="https://ua.patents.su/4-1712-pristrijj-dlya-termichnogo-rujjnuvannya-girnichikh-porid.html" target="_blank" rel="follow" title="База патентів України">Пристрій для термічного руйнування гірничих порід</a>

Попередній патент: Фільтр на поверхневих акустичних хвилях

Наступний патент: Пристрій для формування команд керування по шляху переміщення рухомого об’єкта

Випадковий патент: Екзотермічна суміш для одержання термітної швидкорізальної сталі р10к5ф5л