Спосіб вимірювання тиску газів і пристрій для його реалізації

Номер патенту: 19035

Опубліковано: 25.12.1997

Автори: Лупіна Борис Іванович, Кацан Іван Іванович, Фролов Генадій Олександрович, Заворотний Віктор Федорович, Почтар Володимир Іванович, Головньова Ірина Василівна, Іванов Павло Дмитрович, Грудін Олег Михайлович

Формула / Реферат

1. Способ измерения давления газа путем определения интенсивности теплообмена между нагреваемым элементом и газом, заключающийся в том, что пропускают электрический ток через нагреваемый элемент, измеряют зависимость температуры разогрева от рассеиваемой мощности и, по градуировочной зависимости, определяют давление газа, отличающийся тем, что пропускание электрического тока осуществляют в импульсном режиме, при этом длительность импульса тока tимп выбирают из условия tимп, < t, где t - характерное время установления стационарного распределения температуры в газе при скачкообразном изменении температуры нагреваемого элемента.

2. Устройство для измерения давления газа, содержащее кремниевую подложку, на которой сформирована диэлектрическая пленка с электрически нагреваемым элементом, расположенным на пленке, причем в подложке выполнено углубление, расположенное под нагреваемым элементом, отличающееся тем, что отношение минимального поперечного размера нагреваемого элемента к суммарной толщине диэлектрической пленки и нагреваемого элемента превышает 50.

Текст

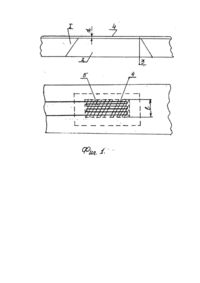

Изобретение относится к измерительной технике и может быть использовано в устройствах измерения давления газов в широком диапазоне давлений. В качестве прототипа, выбран наиболее близкий по технической сущности и достигаемому результату к заявляемому, способ измерения давления газов путем определения интенсивности теплообмена между нагревательным элементом и газом [Патент США № 4628503, кл. G 01 L 21/12], использующий нагреваемый элемент с микроскопическими размерами, получаемый с помощью микроэлектронной технологии. Через нагреваемый элемент пропускают электрический ток, разогревая его. Рассеиваемая мощность автоматически подбирается таким образом, что величина разогрева нагреваемого элемента поддерживается постоянной. Давление определяют по градуировочной кривой, представляющей собой зависимость рассеиваемой мощности от температуры разогрева. Для реализации способа измерения по прототипу в качестве электрически нагреваемого термочувствительного элемента используют металлический терморезистор, смонтированный на тонкой диэлектрической пленке, Диэлектрическая пленка нависает над углублением, выполненным на поверхности кремниевой подложки методом химического травления. Для расширения диапазона измеряемых давлений в область высоких давлений специально используют нагреваемый термочувствительный элемент с микроскопическими размерами, обеспечивающий резкий градиент температуры у его поверхности. Прототип имеет ограниченный диапазон измерения давления, составляющий несколько атмосфер, поскольку длина свободного пробега молекул газа при таких давления достигает величины 10-6 ¸ 10-5 см, а минимально достижимые размеры нагреваемого элемента, определяемые технологическими возможностями изготовления составляет ~10-4 см. Задачей изобретения является такое усовершенствование способа измерения давлениях газов и устройства для его реализации, которое позволяет снизить термическую массу нагреваемого элемента и обеспечивает расширение диапазона измерения давления газов в более высокую область. Поставленная задача достигается тем, что в известном способе измерения давления газов путем определения интенсивности теплообмена между нагреваемым элементом и газов, включающем пропускание электрического тока через нагреваемый элемент, измерение зависимости температуры разогрева от рассеиваемой мощности и определение давления по градуированной зависимости, новым является то, что пропускание электрического тока осуществляют в импульсном режиме, при этом длительность импульсов тока tимп выбирают из условия tимп < t, где t - характерное время установления стационарного распределения температуры в газе при скачкообразном изменении температуры нагреваемого элемента. Поставленная задача достигается также тем, что в известном устройстве, содержащем кремниевую подложку, на которой смонтирована диэлектрическая пленка с электрически нагреваемым элементом, расположенные на пленке, причем в подложке выполнено углубление, расположенное под нагреваемым элементом, новым является то, что отношение минимального поперечного размера нагреваемого участка диэлектрической пленки и нагреваемого элемента превышает 50. Главным условием осуществимости способа является малая термическая масса термочувствительного элемента, т. е. постоянная времени его остывания должна быть меньше, или, по крайней мере, сравнима со временем т. Оптимальное отношение между величинами tимп и t может определяться экспериментально, поскольку оно зависит от конструктивных особенностей нагреваемого элемента - его формы, теплоемкости, площади теплообмена с газом и т.п. Заявляемый способ имеет следующее качественное обоснование. Пусть на плоском тонкопленочном элементе, окруженном с двух сторон газом, рассеивается тепловая мощность W(t). Его температура То + Τ определяется системой уравнений: где Сg и S - теплоемкость и площадь нагреваемого элемента; Тг(х, t) и ДТг/Дх -^ изменение температуры газа и градиент температуры по нормали к поверхности нагреваемого элемента; c1, C2, р2 - теплопроводность, теплоемкость и плотность газа; Lк - теплопроводность теплового моста "нагреваемый элемент - корпус датчика". В известных способах измерения давления газа реализуются режимы работы, при которых W(t) = const; ДТ2/Д2 = 0, либо изменения температуры T(t) и Т 2(х, t) происходит настолько медленно, что членом уравнения ДТ2/Дг в уравнении (I.б) можно пренебречь. В этом случае уравнение (I.б) преобразуется к виду а решение системы перестает зависеть от параметров газа С 2 и p2, что ограничивает диапазон измеряемых давлений. В заявляемом способе акт измерения температуры нагреваемого элемента проводят за время tимп меньше, чем время % установления стадии регуляторного теплообмена. Этот режим характеризуется возникновением больших градиентов температур Д2Т2/Дх, что определяет значительное преобладание роли процессов диффузионного переноса тепла над конвенционным во всем диапазоне измеряемых давлений. Решение системы (1) в этом случае зависит от плотности газа p2, пропорциональной его давлению. Анализ уравнения (l.a) показывает, что для создания устройства для измерения давления газов, эффективно реализующего заявляемый способ измерения, необходимо существенно изменить геометрию нагреваемого элемента по сравнению с известными техническими решениями. Если в прототипе используется нагреваемый элемент с микроскопическим поперечным размером нагреваемого участка, сравнимым с его толщиной, то в заявляемом устройстве он должен обладать максимальной площадью теплообмена S и минимальной теплоемкостью Сg. Поскольку величина Сg пропорциональна суммарной толщине диэлектрической пленки и нагреваемого элемента d, должно обеспечиваться максимально возможное отношение Ι/d, где I-минимальный поперечный размер нагреваемого участка диэлектрической пленки. Предельное значение данного отношения, полученное экспериментально и позволяющее реализовать заявляемый способ, составляет величину l/d — 50. При большей толщине d чувствительность устройства снижается. С другой стороны чрезмерное уменьшение толщины d приводит к снижению механической прочности устройства, что ограничивает отношение I/d. Приведенные критерии эффективного функционирования применимы для оценки работы датчика с нагреваемым элементом любой формы. Однако для реализации заявляемого способа измерения предпочтительной является геометрия, плоского пленочного нагреваемого элемента, имеющего хорошую тепловую изоляцию от корпуса. Создание такого датчика возможно при использовании микроэлектронной технологии, позволяющей получать такие мембраны (толщиной 0,1+0,5 мкм) из материалов с малым значением коэффициента теплопроводности (например, SiO2 и SI 3N4). Датчики обладают высокой чувствительностью в диапазоне давлений до 100 Атм, что подтверждается проведенными предварительными экспериментами с использованием стандартных средств измерений, в то время как в прототипе верхний предел измерений составляет величину около 1 Атм. Заявляемый способ измерения давления газов и устройство для его реализации поясняются чертежами, где на фиг. 1 приведен один из примеров реализации устройства, на фиг. 2 приведена характеристика процесса теплообмена W(t). Предлагаемый способ характеризуется следующей последовательностью операций. Для его реализации нужно изначально определить значение времени г, необходимого для установления стационарного распределения температуры в газе при скачкообразном изменении температуры нагреваемого элемента. Время может быть установлено экспериментально, например, следующим образом. Нагреваемый элемент разогревают импульсом тока мощности W 1 и длительностью (1¸5)10-6с (стадия 1 на фиг. 1), заведомо меньшей постоянных времени, характеризующих процессы теплообмена. Затем, поддерживая температуру нагреваемого элемента постоянной, измеряют рассеиваемую на нем тепловую мощность W(t) (фиг. 1). При этом в процессе теплообмена можно выделить стадии 2 и 3 (Михеев Μ. Α., Михеева И. М. Основы теплопередачи. М., Энергия, 1973). Стадия 3 соответствует стационарному режиму. Длительность г стадии 2, соответствующей установлению стационарного распределения температуры в газе, измеряется экспериментально. Возможны другие способы определения г, в том числе путем теоретического расчета. После определения значения г термочувствительный нагреваемый элемент помещают в исследуемую среду с температурой То, разогревают коротким импульсом тока с фиксированной мощностью и длительностью tимп . (tимп < t до температуры То + Т, измеряет величину разогрева Τ и по градуировочной кривой, представляющей зависимость Τ от давления газа, определяют давление газа. Построение градуировочной кривой проводят стандартным методом путем сравнения показаний предлагаемого датчика и аттестованного средства измерения давления во всем рабочем диапазоне. Устройство для измерения давления газов (см. фиг. 1) содержит кремниевую подложку 1 с углублением в ней 2, диэлектрическую пленку 3, с электрически нагреваемым элементом 4, расположенным на диэлектрической пленке 3, нагреваемый участок диэлектрической пленки 5, на чертеже он заштрихован и его минимальный поперечный размер равен I, отношение которого к суммарной толщине диэлектрической пленки и нагреваемого элемента превышает 50. Изготовленные микроэлектронные датчики давления включали диэлектрическую мембрану из Si3N4 толщиной 0,35 мкм, пленочный никелевый нагреваемый элемент толщиной 0,15 мкм и сопротивлением около 300 Ом. Поперечный размер нагреваемого участка равен I - 150 мкм (l/d @300). Импульс тока величиной 3 мА и длительностью tимп . = 2х10-3 с разогревал нагреваемый элемент на 5°С (при t = 15x10-3 с). Устройство работает следующим образом. Через нагреваемый элемент 4 пропускают электрический ток, разогревая его до температуры То+Т, где То - температура окружающей среды. Длительность импульса тока и его амплитуда поддерживаются постоянными. Измеряют величину Τ и по градуировочной кривой, представляющей зависимость Τ от давления газа, определяют его давление. Построение градуировочной кривой проводят стандартным методом путем сравнения показаний предлагаемого датчика и аттестованного средства измерения давления в требуемом рабочем диапазоне.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for measurement of gas pressure and appliance for its realization

Автори англійськоюGolovnieva Iruna Vasylivna, Grudin Oleh Mykhailovych, Zavorotnyi Viktor Fedorovych, Ivanov Pavlo Dmytrovych, Katsan Ivan Ivanovych, Lupina Borys Ivanovych, Pochtar Volodymyr Ivanovych, Frolov Genadii Oleksandrovych

Назва патенту російськоюСпособ измерения давления газов и устройство для его реализации

Автори російськоюГоловнева Ирина Васильевна, Грудин Олег Михайлович, Заворотный Виктор Федорович, Иванов Павел Дмитриевич, Кацан Иван Иванович, Лупина Борис Иванович, Почтар Владимир Иванович, Фролов Геннадий Александрович

МПК / Мітки

МПК: G01L 21/00

Мітки: газів, пристрій, спосіб, вимірювання, тиску, реалізації

Код посилання

<a href="https://ua.patents.su/4-19035-sposib-vimiryuvannya-tisku-gaziv-i-pristrijj-dlya-jjogo-realizaci.html" target="_blank" rel="follow" title="База патентів України">Спосіб вимірювання тиску газів і пристрій для його реалізації</a>

Попередній патент: Верхня будова залізничної колії

Наступний патент: Спосіб обробки шлакометалевого розплаву

Випадковий патент: Спосіб перетворення інформації та пристрій для його здійснення