Спосіб отримання покриття из цинку, алюмінію та їх сплавів на зовнішній поверхні циліндричних довгомірних виробів

Номер патенту: 20040

Опубліковано: 25.12.1997

Автори: Крайник Ярослав Іванович, Норвилло Надія Юріївна, Перехрестова Валентина Іванівна, Пархоменко Віктор Валентинович, Полешко Юрій Павлович, Сергеєв Віктор Володимирович, Хаустов Георгій Йосипович, Ткач Валер'ян Іванович, Кокоріна Олена Клавдіївна, Руліков Віктор Володимирович, Проскуркін Євгеній Васильович, Пісарев Юрій Григорович

Формула / Реферат

Способ получения покрытия из цинка, алюминия и их сплавов на наружной поверхности цилиндрических длинномерных изделий, включающий подготовку поверхности изделий, нанесение покрытия на нагретое изделие из расплава в среде защитного газа и охлаждение, отличающийся тем, что подготовку поверхности осуществляют путем последовательного нагрева изделий сначала на воздухе до температуры 550-600°С, а затем в восстановительной среде до температуры 780-800°С с последующим охлаждением в той же среде до температуры 460-730°С, при достижении которой начинают нанесение покрытия из расплава при струйной подаче его на поверхность изделия, причем нанесение покрытия проводят в два этапа, на первом из которых температура расплава превышает температуру изделия на 90-110°С, а на втором этапе их температуры равны, при этом в процессе первого этапа наносят покрытие толщиной 0,05-0,1 от заданной ее величины, а после каждого из этапов изделие обдувают защитным газом.

Текст

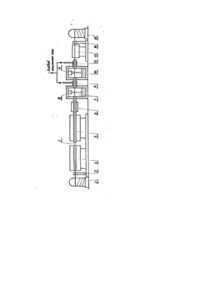

Изобретение относится к области нанесения металлических покрытий из цинка, алюминия и их сплавов на изделия, в частности, на наружную поверхность труб и проволоки. Известен способ получения цинковых покрытий на наружной поверхности труб, включающий подготовку поверхности путем обезжиривания, промывки, травления, промывки, нагрева изделий и нанесения на их поверхность покрытия в потоке расплава, находящегося в ванне. Нагрев труб и нанесение на их наружную поверхность покрытия осуществляется в среде защитного газа [1]. Нанесение покрытия производится на непрерывную трубу, которая проходит через ванну с движущимся расплавом. При этом происходит длительный контакт наружной поверхности трубы с движущимся расплавом, который приводит к образованию интерметаллических соединений, ухудшающих качество покрытия, поскольку они накапливаются в расплаве и внедряются в покрытие, что снижает его пластичность и коррозионную стойкость. Помимо этого, при таком способе нанесения покрытия наблюдаются дефекты в виде непокрытых участков. Задачей данного изобретения является создание способа нанесения цинкового, алюмоцинкового и их сплавов покрытий на наружную поверхность цилиндрических длинномерных изделий, обеспечивающего повышение качества покрытия за счет уменьшения в нем интерметаллидов и устранения дефектов в виде непокрытых участков. Эта задача решена тем, что в способе, включающем подготовку поверхности изделий, нанесение покрытия из расплава на нагретые изделия в среде защитного газа и охлаждение, подготовку поверхности осуществляют путем последовательного нагрева изделий сначала на воздухе до температуры 550-600°С, а затем в восстановительной среде до температуры 780-800°С с последующим охлаждением в той же среде до температуры 460-730°С, при достижении которой начинают нанесение покрытия при струйной подаче его на поверхность изделий, причем нанесение покрытия проводят в два этапа, на первом из которых температура расплава превышает температуру изделия на 90-110°С, а на втором этапе их температуры равны, при этом в процессе первого этапа наносят покрытие толщиной 0,05-0,1 от заданной величины, а после каждого из этапов изделие обдувают защитным газом. Отличие предлагаемого способа от прототипа заключается в том, что подготовку поверхности изделия проводят с использованием окислительно-восстановительного цикла, позволяющего иметь чистую и неокисленную поверхность изделий при нанесении на нее покрытия. Кроме того, новым является нанесение покрытия в два этапа из расплава при струйной его подаче при указанном соотношении температур расплава и изделия, а также неравномерное нанесение покрытия по толщине на каждом из этапов, а именно предлагается нанесение на первом этапе практически микронного слоя с выведением на заданную толщину покрытия на втором этапе его нанесения. Техническим результатом от применения предлагаемого способа являются получение покрытий, в которых отсутствуют интерметаллиды, попадающие из расплава. Это обусловлено тем, что применение нагрева изделий последовательно в окислительной и восстановительной средах позволяет отказаться от использования флюса и, следовательно, уменьшит образование интерметаллида. Это связано с тем, что в качестве флюса, обычно, используют смесь из солей хлористого аммония и хлористого цинка. При взаимодействии последних с расплавом образуются хлориды, в том числе FeCl2. При контакте его с расплавом происходит восстановление железа. Образовавшееся железо взаимодействут с жидким цинком, переходит в интерметаллид. Помимо этого, в предлагаемом способе интерметаллиды практически не уносятся с поверхности изделия в связи с тем, что имеет место кратковременный контакт изделий с расплавом. Применение струйной подачи расплава на изделие не требует использования металлических транспортных механизмов, помещенных в расплав, а сбор расплава, стекающего с изделия, производят в небольшую по объему керамическую ванну, не требующую специального обогрева. Таким образом, при нанесении покрытия на изделия отсутствуют источники образования интерметаллида в расплаве. Кроме этого, на поверхности готовых изделий отсутствуют непокрытые участки. Это связано с тем, что покрытия наносят в два этапа. При первом этапе нанесения покрытия получают тончайший его слой, в котором могут быть дефекты (непокрытые участки), устраняемые на втором этапе. На чертеже представлена схема осуществления предлагаемого способа получения покрытий на наружной поверхности цилиндрических длинномерных изделий, где обозначено: 1 - длинномерное цилиндрическое изделие, например, труба; 2 - разматыватель; 3 - направляющая; 4 - камера окисления; 5 камера восстановления; 6 -камера охлаждения; 7 - камера первичного нанесения покрытия; 8 - насос для перекачки расплава; 9 - обдувочное устройство с холодильником; 10 - камера вторичного нанечения покрытия; 11 - насос для перекачки расплава; 12 - обдувочное устройство с ускоренным охлаждением; 13 охлаждающее устройство; 14 - направляющая; 15 - наматыватель. Способ осуществляется следующим образом. Например, труба 1 с разматывателя 2 за счет работы наматывателя 15 перемещается через весь агрегат. Горизонтальное размещение трубы обеспечивается направляющими 3 и 14. Из разматывателя 2 через направляющую 3 труба 1 поступает в камеру окисления 4, где нагревается в воздушной среде до температуры 550-600°С и происходит окисление ее поверхности. После этого она попадает в камеру восстановления 5, где труба нагревается в восстановительном защитном газе до температуры 780-800°С и происходит восстановление имеющихся на ее поверхности окислов. Труба 1 со свободной от окислов поверхностью поступает в камеру охлаждения 6, где она охлаждается до температуры 460-730°С, после чего она попадает в камеру первичного нанесения покрытия 7. На поверхность трубы 1 с помощью -насоса 8 осуществляется струйная подача расплава. Помимо этого насосом 8 производится циркуляция расплава и поддержание его температуры на заданном уровне, т.е. на 90-110°С выше температуры трубы 1. Труба 1 с нанесенным на ее поверхность расплавом подвергается обдуву защитным газом в устройстве 9, где удаляются излишки расплава. После этой операции толщина покрытия составляет 0,05-0,1 от заданной величины и происходит охлаждение ее до температуры 450-600°С. С этой температурой труба 1 поступает в камеру 10, где с помощью насоса 11 на ее поверхность подается расплав, имеющий температуру трубы 1. Из камеры 10 труба 1 направляется на обдув защитным газом и охлаждение в устройство 12. Рабочее пространство камер 5-7 и 10 заполняется защитным газом, поступающим из обдувочных устройств 9 и 12. Удаление защитного газа происходит через входное отверстие камеры 5 и выходное отверстие устройства 12, на выходе из которых он сжигается. Окончательное охлаждение трубы 1 осуществляется в устройстве 13 водой, после чего она через направляющую 14 поступает на наматыватель 15, где образуется бунт. Предлагаемый и изеветный способы были опробованы на электросварных трубах размером 6 х 0,5 мм из стали марки Ст. 3. В качестве защитного газа использовали газ, содержащий 75% Н2 и 25% N2, с влажностью, соответствующей температуре точки росы, -50°С. В этом защитном газе производили восстановление окислов, охлаждение, нанесение покрытия и обдув труб. Линейная скорость перемещения труб составляла 2,0 м/мин. Для нанесения покрытия использовали сплав следующего состава, вес.%: 1) алюминий - 0,1; цинк - остальное; 2) алюминий - 55,0, кремний - 1,6, цинк - остальное; 3) алюминий - 100. При этом алюминий - ГОСТ 11069-74, цинк - ГОСТ 364-79, кремний - ГОСТ 2169-73. Параметры проведения экспериментов и полученные результаты приведены в таблице. При нанесении покрытий по известному способу подготовку поверхности труб осуществляли путем обезжиривания, промывки, травления, промывки. Обезжиривание труб осуществляли в водном щелочном растворе следующего состава, г/л: 180 едкого натрия и 75 жидкого стекла, в котором они выдерживались 15 мин. При этом температура раствора составляла 85°С. Промывку труб производили в проточной воде, имеющей температуру 80°С, в течение 5 мин. Травление труб осуществляли в 20% водном растворе соляной кислоты (100 г/л) с добавлением ингибитора ПКУ-М в количестве 0,5 г/л при температуре 60°С. Продолжительность травления составляла 35 мин. Промывку труб после их травления осуществляли в холодной (25°С) проточной воде в течение 5 мин. Трубы после нанечения на их поверхность слоя покрытия охлаждали в проточной воде с температурой 25°С. Внешний вид покрытия определяли визуально, толщину покрытия - металлографическим методом и прибором МТ-41НЦ. Пластичность определяли по значению sΒ напряжение, при котором с образца начинает осыпаться покрытие (эту величину определяли при испытаниях на разрыв образцов с покрытиями, для чего использовали машину ZDM-30 усилием 30000 кг). О количестве интерметаллидов (железоцинковых или железоалюминиевых соединений) в покрытии судили по количеству железа в растворе после снятия покрытия с образцов и рассчитывали массу железа в процентах к массе покрытия. Количество железа определяли химическим методом. Для стравливания покрытий с образцов применяли раствор HCI (20 г/л) с добавлением ингибитора 0,5-1,0 г/л. Моментом окончания процесса стравливания покрытий считали прекращение бурного выделения пузырьков водорода. Результаты экспериментов показали, что в покрытиях, полученных по предлагаемому способу, количество интерметаллидов в 2,4-3,6 раза меньше, чем в покрытиях, полученных по известному способу. В связи с этим пластичность покрытий, полученных по предлагаемому способу, в 1,1-1,36 раз выше. Отсутствуют непокрытые участки на поверхности труб, при этом полученные по предлагаемому способу покрытия имели гладкую и светлую поверхность, в то время как покрытия, нанесенные по известному способу были шероховатыми из-за выхода отдельных интерметаллидов на поверхностность.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for obtaining of coverings from zinc, aluminium and their alloys outside of the cylindrical long-length articles

Автори англійськоюTkach Valerian Ivanovych, Serheiev Viktor Volodymyrovych, Pisarev Yurii Hryhorovych, Parkhomenko Viktor Valentynovych, Krainyk Yaroslav Ivanovych, Perekhrestova Valentyna Ivanivna, Proskurkin Yevhenii Vasyliovych, Khaustov Heorhii Yosypovych, Rulikov Viktor Volodymyrovych, Kokorina Olena Klavdiivna, Poleshko Yurii Pavlovych

Назва патенту російськоюСпособ получения покрытия из цинка, алюминия и их сплавов на внешней поверхности цилиндрических длинномерных изделий

Автори російськоюТкач Валерьян Иванович, Сергеев Виктор Владимирович, Писарев Юрий Григорьевич, Пархоменко Виктор Валентинович, Крайник Ярослав Иванович, Перехрестова Валентина Ивановна, Проскуркин Евгений Васильевич, Хаустов Георгий Иосифович, Руликов Виктор Владимирович, Кокорина Елена Клавдиевна, Полешко Юрий Павлович

МПК / Мітки

МПК: C23C 2/06, C23C 2/36, C23C 2/04

Мітки: поверхні, виробів, алюмінію, довгомірних, покриття, спосіб, циліндричних, цинку, сплавів, отримання, зовнішній

Код посилання

<a href="https://ua.patents.su/4-20040-sposib-otrimannya-pokrittya-iz-cinku-alyuminiyu-ta-kh-splaviv-na-zovnishnijj-poverkhni-cilindrichnikh-dovgomirnikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання покриття из цинку, алюмінію та їх сплавів на зовнішній поверхні циліндричних довгомірних виробів</a>

Попередній патент: Система керування гідроімпульсним приводом трьохкоординатної технологічної машини

Наступний патент: Біс-n,n-диметил-n-(2-гідрокси-3-бутоксипропіл) аміноадипоілімід як латентний каталізатор отвердіння епоксидних композицій

Випадковий патент: Спосіб модернізації електричної системи тягового агрегату