Фільтруючий елемент респіратора

Номер патенту: 22314

Опубліковано: 03.02.1998

Автори: Теличко Едуард Миколайович, Ткачук Станіслав Порфирович, Піскунов Микола Володимирович, Сениченко Віталій Данілович, Казаков Ігор Анатолійович, Поляков Микола Васильович, Бурих Юрій Євгенович, Ткачук Костянтин Ніфонович, Ємченко Ольга Миколаївна, Барласов Владлен Павлович

Формула / Реферат

1. Фильтрующий элемент респиратора, содержащий концентрические гофры из полимерного материала, отличающийся тем, что гофры выполнены из двух одинаковых слоев фильтрующего материала с содержанием полипропиленовых волокон 100%, с суммарной поверхностной плотностью слоев 45-55 г/м2, при этом слои материала соединены внутренними ворсовыми поверхностями и обращены наружу гладкими поверхностями.

2. Фильтрующий элемент по п. 1, отличающийся тем, что каждый слой фильтрующего материала содержит волокна диаметром 1-7 мкм при их соотношении в слое, мас.%:

Волокна диаметром 1-5 мкм 80-85

Волокна диаметром 6-7 мкм 15-20

Текст

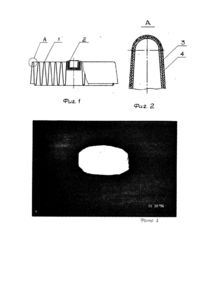

Изобретение относится к индивидуальным средствам защиты органов дыхания человека от пыли и аэрозолей, содержащихся в атмосфере, и может быть использовано в различных отраслях промышленности и сельского хозяйства. Известен фильтрующий элемент респиратора типа Ф-62Ш, выполненный из материала ФПГ! с концентрическими гофрами [Авт.св. СССР № 460874, БИ № 7, 1975]. Он содержит подложку с нанесенным на нее фильтрующим слоем и прокладку. Как правило, фильтрующий слой материала ФПП выполняется из перхлорвиниловых волокон. При утилизации отработанных фильтр-элементов возникают сложности из-за выделения вредных газов. Наличие подложки и основания для придания жесткости изделию увеличивают его аэродинамическое сопротивление. Наиболее близким по технической сущности к предлагаемому является фильтрующий элемент для складчатого фильтра противопылевого респиратора, состоящий из слоя полимерных ультратонких волокон, подложки и основания. При этом подложка выполнена в виде термоскрепленного полотна, состоящего из лавсановых и полипропиленовых волокон при их соотношении по массе: лавсановые волокна 82-98%, полипропиленовые волокна 2-18% с поверхностной плотностью 25-30 г/м2, а основание выполнено из термоскрепленного полотна, состоящего из полиамидных и лавсановых волокон, с поверхностной плотностью 35-40 г/м2, при этом воздухопроницаемость подложки и основания составляет не менее 1200 дм3/м2. Слой полимерных ультратонких волокон содержит волокна диаметром 1,0-8,0 Омкм при их соотношении в слое: волокна диаметром 1,0-2,5 мкм -60-70%; волокна диаметром 2,6-8,0 Омкм -30-40% [патент РФ 2031668, БИ № 9, 1995]. Недостатками описанного фильтрующего элемента являются: - повышенное сопротивление дыханию из-за многослойности (три слоя) и высокой суммарной поверхностной плотности (60-70 г/м подложки и основания); - многокомпонентный состав материала слоев (лавсановые и полипропиленовые волокна подложки, полиамидные и лавсановые волокна основания, ультратонкие полимерные волокна фильтрующего слоя) и многостадийность их сборки значительно усложняет технологию изготовления фильтрующего элемента; - дефицитность применяемого сырья удорожает изделие. В основу изобретения поставлена задача создания фильтрующего элемента с улучшенными эксплуатационными свойствами, экономичного с простой технологией его изготовления, путем выполнения гофр фильтрующего элемента из двух одинаковых слоев полипропиленового материала, соединенных внутренними ворсовыми поверхностями и обращенных наружу гладкими поверхностями, с уменьшенной поверхностной плотностью, что приводит к уменьшению сопротивления дыханию, увеличению пылеемкости фильтрующего элемента из-за знакопеременного изменения сопротивления движению воздуха, использованию однокомпонентного материала при сохранении достаточной жесткости конструкции, и при этом препятствует отрыву отдельных волокон фильтрующего элемента и их попаданию в органы дыхания. Поставленная задача решается тем, что в фильтрующем элементе респиратора, содержащем концентрические гофры из полимерного материала, гофры выполнены из двух одинаковых слоев фильтрматериала с содержанием полипропиленовых волокон 100%, соединенных внутренними ворсовыми поверхностями и обращенных наружу гладкими поверхностями, с суммарной поверхностной плотностью 4555 г/м2. Кроме того, каждый слой фильтрматериала содержит волокна диаметром 1-7 мкм, при их соотношении в слое, масс.%: Выполнение гофр из двух одинаковых слоев фильтрматериала уменьшает трудозатраты на изготовление фильтрующего элемента, т.к. исключает операции по подготовке подложки и основания и их скрепления. Использование для изготовления материала гофр только одного компонента - полипропилена упрощает технологию при сохранении достаточной жесткости конструкции. Кроме того, полипропилен не является дефицитным сырьем, что удешевляет изделие. В процессе утилизации отработанных фильтрующих элементов, выполненных из полипропилена, не выделяются токсичные газы. Низкая поверхностная плотность материала фильтрующего элемента способствует уменьшению сопротивления дыханию. Выбор нижнего предела поверхностной плотности связан с обеспечением механической прочности и при суммарной плотности слоев ниже 45 г/м2 ведет к местным разрушениям при формовании фильтрующего элемента и снижению жесткости конструкции. Увеличение поверхностной плотности сверх 55 г/м приводит к возрастанию жесткости, толщины материала, ухудшению его фильтрующих свойств. Благодаря тому, слои соединены ворсовыми поверхностями, в межслоевом пространстве фильтрматериал имеет наименьшую плотность, возрастающую к наружным поверхностям. Это создает знакопеременное изменение сопротивления движению воздуха и способствует увеличению пылеемкости фильтрующего элемента. Гладкая наружная поверхность гофр препятствует .отрыву отдельных волокон при движении воздуха через фильтрэлемент и их попаданию в органы дыхания. Выбор диаметра волокон и их соотношения позволяет повысить механическую прочность слоя за счет присутствия волокон диаметром 6-7 мкм в количестве 15-20 мас.% и уменьшить поверхностную плотность за счет наличия волокон диаметром 1-5 мкм в количестве 80-85 мас.%. Материал для гофр фильтрующего элемента получают путем аэродинамического формования волокон из расплава полипропилена, напыления их на движущиеся возвратно-поступательно и вращающиеся барабаны. Каждый полученный слой материала имеет гладкую прочную наружную поверхность, образующуюся в результате термоскрепления полурасплавленных нитей полипропилена при их соударении с поверхностью барабана, и внутреннюю поверхность со свободными ворсовыми петлями. Слои соединяют между собой внутренними поверхностями при встречном вращении барабанов. На фиг.1 изображен фильтрующий элемент, разрез; на фиг.2 - узел А на фиг.1. Фото 1 иллюстрирует общий вид фильтрующего элемента; фото 2 - развернутый элемент после отработки. Фильтрующий элемент состоит из концентрических гофр 1, колпачка 2. Гофры выполнены из слоев 3 и 4 фильтрматериала, соединенных ворсовыми поверхностями и обращенными наружу гладкими поверхностями. Работает фильтрующий элемент следующим образом. Запыленный воздух поступает на поверхность гофр 1 фильтрующего элемента. Крупные частицы пыли, более 15 мкм, ударяясь о гладкую поверхность слоя 3, падают, не задерживаясь на ней. Средние частицы размером 8-15 мкм оседают на поверхности слоя 3, а мелкие -менее 8 мкм, проходя сквозь слой 3, попадают в межслоевое пространство, где за счет знакопеременного изменения сопротивления движению потока воздуха их скорость снижается до нуля и они оседают, не доходя до внутренней поверхности фильтрэлемента. Таким образом, обращенная к лицу поверхность гофр остается чистой, что хорошо иллюстрирует фото 2. В таблице представлены сведения, подтверждающие возможность осуществления изобретения. Таким образом, за счет выполнения гофр фильтрующего элемента из двух одинаковых слоев материала, соединенных ворсовыми поверхностями, имеющих низкую поверхностную плотность, с использованием только полипропиленовых волокон определенного соотношения диаметров, обеспечивается низкое аэродинамическое сопротивление фильтрующего элемента, увеличивается его пылеемкость при сохранении достаточной жесткости конструкции, значительно снижаются трудозатраты на его изготовление. Использование изобретения позволит наладить в Украине собственное производство фильтрующих элементов, не уступающих по своему качеству лучшим зарубежным образцам, экологически более чистых, на основе простой технологии с использованием недефицитного сырья.

ДивитисяДодаткова інформація

Автори англійськоюPoliakov Mykola Vasyliovych, Burykh Yurii Yevhenovych, Tkachuk Stanislav Porfyrovych, Barasov Vladlen Pavlovych, Telychko Eduard Mykolaiovych, Yemchenko Olha Mykolaivna, Piskunov Mykola Volodymyrovych, Kazakov Ihor Anatoliiovych

Автори російськоюПоляков Николай Васильевич, Бурых Юрий Евгеньевич, Ткачук Станислав Порфирьевич, Барласов Владлен Павлович, Теличко Эдуард Николаевич, Емченко Ольга Николаевна, Пискунов Николай Владимирович, Казаков Игорь Анатольевич

МПК / Мітки

МПК: A62B 23/00

Мітки: фільтруючий, елемент, респіратора

Код посилання

<a href="https://ua.patents.su/4-22314-filtruyuchijj-element-respiratora.html" target="_blank" rel="follow" title="База патентів України">Фільтруючий елемент респіратора</a>

Попередній патент: Прес-гранулятор

Наступний патент: Спосіб циклічної термодеформаційної обробки деталей, відновлених наварюванням металевої стрічки

Випадковий патент: Сенсор теплового потоку