Спосіб циклічної термодеформаційної обробки деталей, відновлених наварюванням металевої стрічки

Номер патенту: 22315

Опубліковано: 03.02.1998

Автори: Охремчук Марина Олегівна, Черновол Михайло Іванович, Коровайченко Юрій Миколайович

Формула / Реферат

Спосіб циклічної термодеформаційної обробки деталей, відновлених наварюванням металевої стрічки, що включає електроконтактне наварювання сталевої стрічки з наступною поверхнево-пластичною деформацією відновлених поверхонь, який відрізняється тим, що в процесі наварювання відновлений шар деталі піддають поверхнево-пластичній деформації з одночасним термоциклюванням в температурному діапазоні Ас3 + (30-50)°С – Аr1 + (30-50)°С і кількістю термоциклів 4-5, при цьому поверхнево-пластичну деформацію починають і закінчують при досягненні температури Ас1 + (20-30)°С в межах кожного циклу нагріву та охолодження.

Текст

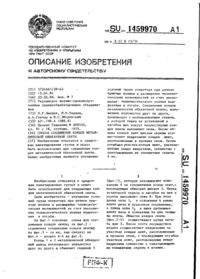

Винахід відноситься до ремонта машин, а саме до способів термодеформаційної обробки деталей машин, і може бути використаний для відновлення та зміцнення деталей машин. Існує спосіб відновлення зношених поверхонь, переважно циліндричних деталей, який полягає в приєднанні за допомогою контактного зварювання сталевої стрічки до поверхні деталі. Суцільне приварювання шару в процесі наварювання металевої стрічки здійснюється за рахунок впливу зварювальних Імпульсів, які утворюють зварні точки, розташовані вздовж гвинтової лінії з частковим перекриттям одна одної [1]. Недоліком цього способу є те, що при контактному наварюванні низьковуглецевих (до 0,25%С) та середньовуглецевих (0,25-0,45%С) сталей в біляшовній зоні контакту деталей та металевої стрічки спостерігається змінення вихідної структури І властивостей металу: оплавлення границь зерен, утворення крупнозернистих зон термічного впливу з присутністю крихкого і твердого мартенситу в ядрі та біляшовній зоні, за рахунок чого знижуються фізико-механічні властивості, зростає схильність до утворення кристалізаційних тріщин. Найбільш близьким за технологічним рішенням до способу, що заявляється є спосіб поверхневопластичної деформації (ППД) поверхней, які відновлюються шляхом електроконтактного наварювання. ППД здійснюється однократним в межах одного циклу обкатуванням однокульовим пристроєм при навантаженні на кулю 1000 Н без застосування температурного впливу і забезпечує підвищення межі витривалості та твердості привареного шару. Проте існуючий спосіб ППД поверхневого шару не впливає на зони термічного впливу, які стають джерелом утворення внутрішніх напружень, що призводить не тільки до жолоблення деталі, а і часто до відриву навареної стрічки [2] Задачею цього винаходу є підвищення якості і механічних властивостей відновлених деталей шляхом створення стабільної дрібнозернистої структури всіх зон термічного впливу, зниження жолоблення та підвищення межі витривалості в процесі зварювання деталей. Задача, яка була поставлена, досягається тим, що відновлений шар деталі піддають поверхневопластичній деформації з одночасним термоциклюванням в термічному диапазоні Ас3 + (30-50)°С - Аr1 + (3050)°С і кількістю термоциклів 4-5, при цьому поверхнево-пластичне деформування починають і закінчують при досягненні температури Ас 1 + (20-30)°С в межах кожного циклу нагріву і о холодження (фіг. 1). Пропонуємий спосіб включає процес зварювання, який виконується при покроковому обертанні зварювальних роликів з пропусканням зварювального струму Ізв в момент зупинки роликів. Після завершення часу зварювання tзв під час паузи tп до роликів прикладається зусилля проковки FK з одночасним пропусканням струму, достатнього для термоциклічної обробки Ітцо (фіг. 2). Термоциклічну деформаційну обробку виконують з примусовим підстужуванням до температур Аr1 + (30-50)°С в струмені аргону. Швидкість примусового підстужування складає 0,4°С/с. Швидкість підігріву до температури проковки після підстужування в паузах між проходами 0,4°С/с. Процес поверхнево-пластичного деформування починається при досягненні деталлю температури Ас1 + (20-30)°С в межах кожного циклу нагріву і охолодження (фіг. 1), Після завершення температурно-деформаційного процесу охолодження здійснюється на повітрі або Із загартуванням у воді. Пропонуємий спосіб дозволяє за рахунок поєднання впливу деформації та циклічного змінення температури суттєво подрібнити вихідну стр уктур у як в самій стрічці, такі в зоні термічного впливу. Використання примусового підстужування в міжпрохідних паузах до температур інтервалу g-a-перетворення з наступним імпульсним нагрівом до температури проковки призводить до формування наддрібної феритноперлитної структури. В результаті дії циклічних коливань температури фазову перекристалізацію зазнають І внутрішні шари деталі. Таким чином ефективне структуроутворення здійснюється по всьому перерізу деталі, що. призводить до підвищення фізико-механічних властивостей відновлених деталей, їх межі витривалості, зниженню жолоблення деталі. На фіг. 1 надана схема циклічної термо-деформаційної обробки, де 1 - витримка, 2 - деформація. На фіг. 2 надана циклограма циклічної термодеформаційної обробки деталей, відновлених наварюванням металевої стрічки, з преривчастим включенням зварювального струму Ізв, покроковим обертанням роликів Sv, постійним зварювальним тиском Fзв, з проковкою шва FK та преривчастим включенням струму термоциклічної Обробки Ітцо. Проводилася циклічна термодефор-маційна обробка деталі вал (матеріал - сталь 45), відновленого сталевою стрічкою (сталь 50). Електроконтакте наварювання металевої стрічки товщиною 0,5 мм виконувалося на установці 001-1-02Н "Ремдеталь". Термодеформаційна обробка здійснювалася в процесі наварювання згідно з циклограмою (фіг. 2) Режими зварювання та циклічної термодеформаційної обробки наведені в табл. 1. Ширина робочої частини електродів б мм, подача 3 мм/об. Результати випробувань відновлених деталей по відомому та пропонуємому способам наведені в табл. 2. Використання пропонуємого способу циклічної термодеформаційної обробки деталей, які відновлюються шляхом електроконтактного наварювання сталевої стрічки мало- та середньовуглецевих сталей забезпечує в порівнянні з відомим способом слідуючи переваги: отримання дрібнозернистої структури однорідної майже на перерізі всієї деталі (9-11 балів за системою ASTM); одночасне підвищення межі витривалості в середньому на 30-50%; зниження жолоблення деталі в середньому на 70-90%.

ДивитисяДодаткова інформація

Автори англійськоюOkhremchuk Maryna Olehivna, Chernovol Mykhailo Ivanovych, Korovaichenko Yurii Mykolaiovych

Автори російськоюОхремчук Марина Олеговна, Черновол Михаил Иванович, Коровайченко Юрий Николаевич

МПК / Мітки

МПК: B23K 9/04

Мітки: циклічної, відновлених, термодеформаційної, стрічки, деталей, металевої, спосіб, наварюванням, обробки

Код посилання

<a href="https://ua.patents.su/3-22315-sposib-ciklichno-termodeformacijjno-obrobki-detalejj-vidnovlenikh-navaryuvannyam-metalevo-strichki.html" target="_blank" rel="follow" title="База патентів України">Спосіб циклічної термодеформаційної обробки деталей, відновлених наварюванням металевої стрічки</a>

Попередній патент: Фільтруючий елемент респіратора

Наступний патент: Спосіб змазування корінних та шатунних підшипників ковзання по крайній мірі для двоциліндрового поршньового аміачного компресора та система для його здійснення

Випадковий патент: Стоматологічний пломбувальний матеріал і спосіб одержання популяції частинок діоксиду цирконію