Спосіб неруйнівного контролю глибини корозійного пошкодження та товщини металевих виробів

Номер патенту: 36639

Опубліковано: 10.11.2008

Автори: Рибіцький Ігор Володимирович, Карпаш Максим Олегович, Карпаш Олег Михайлович, Криничний Петро Якович

Формула / Реферат

Спосіб неруйнівного контролю глибини корозійного пошкодження та товщини металевих виробів, що включає їх неперервне однобічне ультразвукове сканування за допомогою п'єзоперетворювача ультразвукових коливань і реєстрацію відбитих коливань від протилежних стінок поверхонь металевого виробу, який відрізняється тим, що п'єзоперетворювач ультразвукових коливань розміщують над виробом на сталій висоті між п'єзоперетворювачем і стінкою виробу, вводять контактну рідину, і за різницею часових інтервалів повернення, відбитих від різних поверхонь виробу ультразвукових сигналів, визначають величини корозійних пошкоджень одночасно із внутрішньої та зовнішньої поверхонь металевих виробів, а також залишкову товщину останніх за формулами:

де ![]() - величини корозійних пошкоджень зовнішньої та внутрішньої поверхонь відповідно,

- величини корозійних пошкоджень зовнішньої та внутрішньої поверхонь відповідно, ![]() - час проходження УЗК в контактній рідині при відсутності та наявності корозійного пошкодження відповідно,

- час проходження УЗК в контактній рідині при відсутності та наявності корозійного пошкодження відповідно, ![]() - час проходження УЗК в металевому виробі при відсутності та наявності корозійного пошкодження відповідно,

- час проходження УЗК в металевому виробі при відсутності та наявності корозійного пошкодження відповідно, ![]() - швидкість поширення УЗК в контактній рідині,

- швидкість поширення УЗК в контактній рідині, ![]() - швидкість поширення УЗК в металевому виробі,

- швидкість поширення УЗК в металевому виробі, ![]() - залишкова товщина металевого виробу, при цьому між п'єзоперетворювачем та поверхнею металевого виробу розміщений шар контактної рідини, де висота розташування п'єзоперетворювача над виробом повинна задовольняти умову:

- залишкова товщина металевого виробу, при цьому між п'єзоперетворювачем та поверхнею металевого виробу розміщений шар контактної рідини, де висота розташування п'єзоперетворювача над виробом повинна задовольняти умову:

![]()

де ![]() - висота розташування п'єзоперетворювача над металевим виробом, мм,

- висота розташування п'єзоперетворювача над металевим виробом, мм, ![]() - максимальна товщина металевого виробу, мм.

- максимальна товщина металевого виробу, мм.

Текст

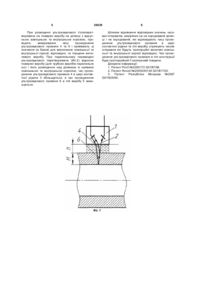

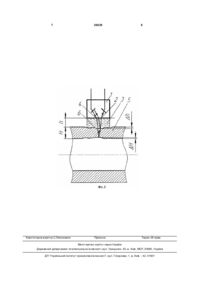

Спосіб неруйнівного контролю глибини корозійного пошкодження та товщини металевих виробів, що включає їх неперервне однобічне ультразвукове сканування за допомогою п'єзоперетворювача ультразвукових коливань і реєстрацію відбитих коливань від протилежних стінок поверхонь металевого виробу, який відрізняється тим, що п'єзоперетворювач ультразвукових коливань розміщують над виробом на сталій висоті між п'єзоперетворювачем і стінкою виробу, вводять контактну рідину, і за різницею часових інтервалів повернення, відбитих від різних поверхонь виробу ультразвукових сигналів, визначають величини корозійних пошкоджень одночасно із внутрішньої та зовнішньої поверхонь металевих виробів, а також залишкову товщину останніх за формулами: 2 3 36639 стінки об'єкта та віддалі між зондом і об'єктом з використанням попередньо визначеного співвідношення між товщиною стінки і характеристичною величиною Ф для різних значень віддалі між зондом і об'єктом на результат вимірювання товщини стінки електропровідного об'єкту. До недоліків цього способу слід віднести значний вплив на отриманій результат вимірювання магнітної проникності об'єкта контролю, що потребує наявності зразків для настроювання, вплив неоднорідності магнітної проникності об'єкта контролю, що зменшує достовірність вимірювання, а також вплив зовнішніх електромагнітних завад та температури навколишнього середовища. Також відомий спосіб вимірювання товщини стінки ультразвуковим методом [2], який полягає в тому, що два ультразвукових перетворювача, випромінювач та приймач, розташовуються на зовнішній поверхні об'єкта контролю на певній віддалі один від одного. Ультразвукові коливання від випромінюючого перетворювача вводяться під певним кутом у тіло об'єкта. Пройшовши через тіло об'єкта контролю, ультразвукові коливання зазнають відбивання від внутрішньої поверхні і, пройшовши зворотній шлях, поступають на приймач. Товщин у стінки визначають за певними формулами виміривши час проходження ультразвукових коливань від випромінювача до приймача та знаючи величину кута вводу ультразвукових коливань в тіло об'єкта контролю, віддаль між перетворювачами та швидкість поширення ультразвукових коливань в даному матеріалі. Проте даний спосіб придатний тільки для вимірювання товщини об'єктів з плоско паралельними поверхнями. За даним способом важко здійснити вимірювання товщини стінки об'єктів з кородованими поверхнями, до того ж необхідно використовувати два перетворювача. Найбільш близьким по суті до запропонованого є ультразвуковий спосіб контролю товщини стінки труби [3]. Ме тод вимірювання товщини стінки труби включає в себе випромінювання ультразвукових коливань через шар рідини у виріб, ультразвукові коливання, відбиті від стінки труби, приймають ультразвуковим перетворювачем і проводять їх обробку цифровою частотною фільтрацією та методом швидкого перетворення Фур'є з отриманням параметрів пропорційних товщині виробу. Недоліком даного методу є неможливість виділення в отриманому результаті величини глибини корозійного пошкодження зовнішньої та внутрішньої поверхонь окремо, тобто за допомогою даного методу отримуються тільки значення залишкової товщини виробу. Задача даного методу полягає в удосконаленні неруйнівного способу контролю глибини корозійного пошкодження та товщини металевих виробів шляхом забезпечення постійної відстані від перетворювача до поверхні металевого виробу, що дозволить одночасно вимірювати величину глибини корозії зовнішньої та внутрішньої поверхні виробу та залишкову товщину металевого виробу. Для вирішення поставленої задачі у спосіб неруйнівного контролю глибини корозійних пошкоджень металевих виробів, який містить їх непере 4 рвне однобічне ультразвукове сканування за допомогою п'єзоперетворювача ультразвукових коливань і реєстрацію відбитих коливань від протилежних стінок поверхонь металевого виробу. Згідно з корисною моделлю, п'єзоперетворювач ультразвукових коливань розміщують над виробом на сталій висоті між п'єзоперетворювачем і стінкою виробу, вводять контактну рідину, і за різницею часових інтервалів повернення, відбитих від різних поверхонь виробу ультразвукових си гналів, визначають величини корозійних пошкоджень одночасно із внутрішньої та зовнішньої поверхонь металевих виробів, а також залишкову товщин у останніх за формулами: Dh = (tp1 - t p2 )× cp , 2 (t - t ) × c DH = M1 M2 M , 2 tM2 × c M H3 = , 2 де ∆h, ∆H - величини корозійних пошкоджень зовнішньої та внутрішньої поверхонь відповідно, tp1 , tp2 - час проходження УЗК в контактній рідині при відсутності та наявності корозійного пошкодження відповідно, tM1, tM2 - час проходження УЗК в металевому виробі при відсутності та наявності корозійного пошкодження відповідно, cp - швидкість поширення УЗК в контактній рідині, cM - швидкість поширення УЗК в металевому виробі, H3 залишкова товщина металевого виробу, при цьому між п'єзоперетворювачем та поверхнею металевого виробу, розміщений шар контактної рідини, висота розташування п'єзоперетворювача над виробом повинна задовольняти умову: Hmax × cp hp ³ , cM де hp - висота розташування п'єзоперетворювача над металевим виробом, мм, Hmax - максимальна товщина металевого виробу, мм. Корисна модель ілюструється кресленнями, де на Фіг.1 зображена схема розміщення п'єзоперетворювача на не кородованій поверхні, на Фіг.2 зображена схема розміщення п'єзоперетворювача на кородованій поверхні. Даний спосіб акустичного контролю глибини корозійного пошкодження та залишкової товщини виробів здійснюють наступним чином. Збуджені за допомогою ультразвукового п'єзоперетворювача (ПЕП) 1, розміщеного зовні над об'єктом (Фіг.1), ультразвукові коливання 2 (УЗК), через шар контактної речовини 3 (технічна вода без механічних домішок, мастило) направляється в зону контролю. УЗК на грані розділення двох середовищ (рідина-метал) зазнає часткового відбивання і заломлення, тобто промінь ультразвукових коливань 4, пройшовши через шар контактної рідини, відбивається від зовнішньої поверхні виробу 5 і, пройшовши зворотній шлях, попадає на ПЕП. Заломлений промінь УЗК 6, пройшовши через тіло виробу 5, відбивається від його внутрішньої поверхні і, поширюючись в зворотному напрямку через тіло виробу 5 і шар контактної рідини 6, попадає на ПЕП 1. 5 При розміщенні ультразвукового п'єзоперетворювача на поверхні виробу на ділянці з відсутньою зовнішньою та внутрішньою корозією, проводять вимірювання часу проходження ультразвукового променя 4 та 6 і приймають ці значення за базові для визначення зовнішньої та внутрішньої корозії, відповідно, та товщини металевого виробу. При паралельному переміщені ультразвукового перетворювача (Фіг.2) відносно поверхні виробу (для трубних виробів паралельно осі) і його розміщення над ділянкою із наявною зовнішньою та внутрішньою корозією, час проходження ультразвукового променя 4 в шарі контактної рідини 3 збільшується, а час проходження ультразвукового променя 6 в тілі виробу 5 зменшується. 36639 6 Шляхом віднімання відповідних значень часових інтервалів, заміряних на не кородованій ділянці і на кородованій, які відповідають часу проходження ультразвукового променя в шарі контактної рідини та тілі виробу, отримують часові інтервали які будуть пропорційні величині зовнішньої та внутрішньої корозії відповідно. Час проходження ультразвукового променя в тілі конструкції буде пропорційний її залишковій товщини. Джерела інформації: 1. Патент Росії №2260172 G01В7/06. 2. Патент Японії №2005345138 G01В17/02. 3. Патент Республіки Молдова №2367 G01N29/04. 7 Комп’ютерна в ерстка C.Литв иненко 36639 8 Підписне Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for non-destructive control of depth of corrosion damage and thickness of metal articles

Автори англійськоюKarpash Oleh Mykhailovych, Krynychnyi Petro Yakovych, Karpash Maksym Olehovych, Rybitskyi Ihor Volodymyrovych

Назва патенту російськоюСпособ неразрушающего контроля глубины коррозионного повреждения и толщины металлических изделий

Автори російськоюКарпаш Олег Михайлович, Криничный Петр Яковлевич, Карпаш Максим Олегович, Рыбицкий Игорь Владимирович

МПК / Мітки

МПК: G01B 17/02, G01N 29/04

Мітки: глибини, товщини, пошкодження, контролю, корозійного, металевих, спосіб, неруйнівного, виробів

Код посилання

<a href="https://ua.patents.su/4-36639-sposib-nerujjnivnogo-kontrolyu-glibini-korozijjnogo-poshkodzhennya-ta-tovshhini-metalevikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб неруйнівного контролю глибини корозійного пошкодження та товщини металевих виробів</a>

Попередній патент: Спосіб здійснення безготівкових платежів

Наступний патент: Спосіб одержання лікарського засобу з селезінки ссавців

Випадковий патент: Спосіб одержання паливних брикетів