Трубчастий каталітичний реактор

Номер патенту: 4573

Опубліковано: 28.12.1994

Автори: Крупнік Леонід Ісаакович, Дільман Віктор Васільєвіч, Іванов Віктор Михайлович, Галустян Лаврентій Джаванширович

Формула / Реферат

(57) Трубчатый каталитический реактор, содержащий цилиндрический корпус, трубные доски и заполненные монодисперсным регулярным слоем шарового катализатора реакционные трубы с коническими опорными решетками, отличающийся тем, что угол при вершине конуса опорной решетки выполнен равным 124-135°С.

Текст

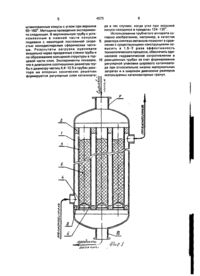

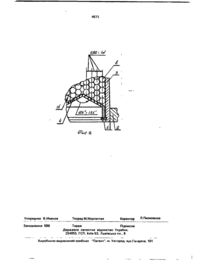

Трубчатый каталитический реактор, содержащий цилиндрический корпус, трубные доски и заполненные монодисперсным регулярным слоем шарового катализатора реакционные трубы с коническими опорными решетками, о т л и ч а ю щ и й с я тем, что угол при вершине конуса опорной решетки выполнен равным 124-135°С. С > Изобретение относится к устройствам трубчатых печей и трубчатых реакторов, в которые загружается катализатор сферической формы, и может найти применение в химической и нефтехимической отраслях промышленности, в частности, в печах конверсии природного газа в производствах аммиака и метанола, в трубчатом реакторе синтеза метанола. Известен реактор трубчатого типа для каталитического окисления газов [1], в котором опорная решетка состоит из густой проволочной сетки и зажимных колец, либо из скобы, расположенной под сеткой и обращенной к концу трубы. На такой решетке, даже при использовании монодисперсных шаров, формируется нерегулярный (неупорядоченный) слой катализатора с присущими ему недостатками: наличие транспортных каналов, свищей, пристенных зон и др., снижающих эффективность каталитических процессов. ч Известен также трубчатый каталитический реактор [2]. содержащий цилиндрический корпус, трубные доски и заполненные монодисперсным слоем шарового катализатора реакционные трубы с коническими опорными решетками с углом в основании 60° (угол при вершине 60°). Недостатком этой конструкции является то, что в трубном пространстве над решеткой формируется, даже при использовании монодисперсных сферических гранул, катализаторный слой с нерегулярной структурой. Последнее обстоятельство отрицательно влияет на эффективность технологического процесса Неодинаковая плотность катализаторного слоя по высоте и радиусу трубы способству ел О 4573 ет возникновению локальных перегревов стенки трубы, снижению производительности реактора, увеличению разницы гидравлического сопротивления в трубках реактора 5 В основу изобретения поставлена задача усовершенствовать трубчатый каталитический реактор, путем нового выполнения опорной решетки в трубах, что формирует регулярный слой катализатора, приводящий 10 к увеличению эффективности каталитических процессов. Поставленная задача решается тем, что в трубчатом каталитическом реакторе, содержащем цилиндрический корпус, трубные 15 доски и заполненные монодисперсным регулярным слоем шарового катализатора реакционные трубы с коническими опорными решетками, согласно изобретению, угол при вершине конуса опорной решетки выполнен 20 равным 124-135°. Изобретение поясняется чертежом, на котором представлен общий вид реактора с расположением штуцеров, труб и опорных решеток (фиг.1), и расположение частиц 25 смежных монослоев (фиг.2). Реактор содержит цилиндрический корпус 1 с размещенными в нем верхней и нижней трубными досками 2, в отверстиях которых закреплены концы реакционных 30 труб 3. В нижней части этих труб установлены опорные решетки 4. зафиксированные с помощью стопорных колец 5. Трубное пространство реакционных труб заполнено монодисперсным слоем шарового 35 катализатора 6. Для подвода сырьевого потока и отвода продуктов реакции имеются соответствующие штуцера 7 и 8. Реактор работает следующим образом. Газовый поток через верхний штуцер 7 по- 40 ступает в заполненные катализатором реакционные трубы 3, где происходит химическая реакция между компонентами, сопровождающаяся выделением (поглощением) тепла. Сьем (подвод) тепла осуществ- 45 ляется за счет циркулирующего в межтрубном пространстве теплоносителя. Продукты реакции, пройдя через перфорацию опорных решеток 4, попадают в нижнюю часть реактора, откуда через нижний 50 штуцер 8 отводятся на разделение и переработку. Периодически производится замена отработанного катализатора на новый. Эффект от использования конусной, с углом 124-135° при вершине, опорной ре- 55 шетки проявляется уже в процессе загрузки монодисперсного шарового катализатора, когда указанная конфигурация решетки обеспечивает формирование слоя с регулярной кольцевой структурой. Проведенные эксперименты показали, что в начальной стадии загрузки частицы, падая на конусную поверхность опорной решетки, скатываются к стенкам трубы, стремясь занять наиболее устойчивое положение. При этом на поверхности решетки из гранул формируется некоторое, зависящее от соотношения диаметра трубы к диаметру гранул, количество колец, выполняющих роль ориентирующих матриц для вновь поступающих частиц. Последние, располагаясь в перешейке между двумя смежными частицами своего кольца, формируют цилиндрический монослой. Совокупность таких монослоев составляет регулярный слой с кольцевой структурой, формирующийся самопроизвольно в соответствии с конкретным диаметром шаров. При этом в зависимости от получающегося соотношения диаметров трубы и гранул в центре трубы либо располагается одиночный шар, либо кольцо из 2-4 шаров (гранул катализатора). Эффект ориентирующего влияния конуса при беспорядочной загрузке монодисперсных шаров в трубу с учетом несферичности и шероховатости поверхности гранул и трубы ограничен диапазоном изменения угла при вершине конуса 124135°. Вне этого интервала над опорной решеткой формируется слой, который в своей нижней части может иметь фрагменты регулярной структуры, разрушающиеся с ростом высоты слоя. Проведенные эксперименты показали, что увеличение угла при вершине конуса приводит к уменьшению энергии скатывающихся частиц и ее недостаточно для заполнения колец без дефектов типа "дырок". С ростом высоты слоя дефекты структуры разрастаются, что приводит к быстрой потере порядка. Это особенно проявляется в случае частиц с шероховатой поверхностью и малым удельным весом. Напротив, если угол равен менее 124°, обнаруживается неустойчивость положения частиц в центре трубы, в результате чего появляется большая вероятность появления сбоя в расположении гранул. Как и в случае большого угла, образовавшийся сбой в структуре слоя разрастается с увеличением высоты, нарушая порядок во всем объеме трубы. В лабораторных условиях испытывали модели трубчатого реактора согласно изобретению, при этом в стеклянные трубы диаметром 20-50 мм загружали шары из различных материалов (сталь, керамика, стекло, цеолит) диаметром 3-20 мм, используя в качестве матрицы как точеные, так и 4573 штампованные конусы с углом при вершине 60-160°. Методика проведения эксперимента следующая. В вертикальную трубу с установленным в нижней части конусом подавали с некоторой постоянной скоростью монодисперсные сферические частицы. Результаты загрузки оценивали визуально через прозрачные стенки трубы и по образованию кольцевой структуры в торцевой части слоя. Эксперименты показали, 10 что в диапазоне соотношения диаметра трубы к диаметру частиц 4,4-12,5 в трубах реактора на опорных конических решетках формируются регулярные слои катализатор pa в тех случаях, когда угол при вершине конуса находился в пределах 124-135°. Использование трубчатого аппарата согласно изобретению, например, в качестве реактора синтеза метанола позволит в сравнении с существующими конструкциями повысить в 1,5-2 раза эффективность технологического процесса, обеспечить одинаковое гидравлическое сопротивление в реакционных трубах за счет формирования регулярной упаковки шарового катализатора при относительно низких материальных затратах и в широком диапазоне размеров используемых катализаторных гранул. 4573 ОМ Упорядник В.Иванов Замовлення 588 Техред М.Моргентал Коректор Л.Пилипенко Тираж Підписне Державне патентне відомство УкраТни, 254655, ГСП, КиТв-53, Львівська пл., 8 Виробничо-видавничий комбінат "Патент", м. Ужгород, вул.Гагаріма, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюTubular catalytic reactor

Автори англійськоюHalustian Lavrentii Dzhavanshyrovych, Ivanov Viktor Mykhailovych, Krupnik Leonid Isaakovych, Dilman Viktor Vasilievich

Назва патенту російськоюТрубчатый каталитический реактор

Автори російськоюГалустян Лаврентий Джаванширович, Иванов Виктор Михайлович, Крупник Леонид Исаакович, Дильман Виктор Васильевич

МПК / Мітки

МПК: B01J 8/02

Мітки: реактор, трубчастий, каталітичній

Код посилання

<a href="https://ua.patents.su/4-4573-trubchastijj-katalitichnijj-reaktor.html" target="_blank" rel="follow" title="База патентів України">Трубчастий каталітичний реактор</a>

Попередній патент: Рідкий миючий засіб для прання

Наступний патент: Компенсаційна система для охорони гірничих виробок

Випадковий патент: Спосіб випуску платіжного інструмента, введення його в обіг, обміну і розміну