Спосіб одержання матеріалу для навуглецювання рідкої сталі

Номер патенту: 47497

Опубліковано: 10.02.2010

Автори: Колєсников Дмитро Васильович, Яковенко Анатолій Тимофійович, Аношин Роман Олександрович, Крикунов Борис Петрович, Дрейко Олексій Іванович, Цуканов Владислав Іванович

Формула / Реферат

1. Спосіб одержання матеріалу для навуглецювання рідкої сталі, що включає сушіння коксового дріб'язку, який відрізняється тим, що коксовий дріб'язок із фракцією не більше 10 мм і загальною вологістю 20-22 % сушать у сушильному барабані протягом 50-60 хвилин продуктами горіння в окисному середовищі природного або коксового газу з їхньою температурою в топці 500-550 °С, а у сушильному барабані температура становить 310-345 °С, та відводять продукти горіння із сушильного барабана з температурою 130-140 °С, при цьому загальна вологість вихідного матеріалу становить 3-4 %, після чого його фасують у паперові пакети масою 8-10±0,5 кг.

2. Спосіб за п. 1, який відрізняється тим, що вміст кисню в окисному середовищі підтримують рівним 15-16 %.

Текст

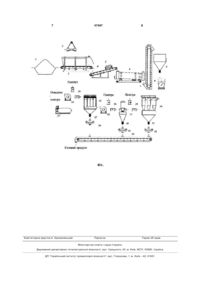

1. Спосіб одержання матеріалу для навуглецювання рідкої сталі, що включає сушіння коксового дріб'язку, який відрізняється тим, що коксовий 3 В основу корисної моделі поставлена задача вдосконалення способу одержання матеріалу для навуглецювання рідкої сталі, у якому за рахунок технологічних особливостей забезпечується підвищення навуглецюючої здатності матеріалу при зниженні енергетичних і матеріальних витрат для його одержання. Поставлена задача вирішується тим, що в способі одержання матеріалу для навуглецювання рідкої сталі, що включає сушіння коксового дріб'язку, згідно корисної моделі коксовий дріб'язок із фракцією не більше 10мм і загальною вологістю 20-22% сушать у сушильному барабані протягом 50-60 хвилин продуктами горіння в окисному середовищі природного або коксового газу з їхньою температурою в топці 500-550 С, у сушильному барабані 310-345 С, і відхідних продуктів горіння із сушильного барабана з температурою 130-140 С до загальної вологості 3-4%, після чого її фасують у паперові пакети масою 8-10 0,5 кг. Доцільно вміст кисню в окисному середовищі підтримувати рівним 15-16%. Суть пропонованого способу пояснюється рисунком, на якому схематично представлена технологічна лінія для одержання матеріалу для навуглецювання сталі. Технологічна лінія включає склад 1 вихідної сировини; кран 2 мостовий із грейфером; стрічкові живильники 3 ящикового типу об'ємом 16м3; стрічкові конвеєри 4; магнітні сепаратори 5; сушильні комплекси 6; ланцюгові елеватори 7; витратні бункери 8 об'ємом 30м3 з тарілчастими живильниками; блок шахтних млинів 9; блок циклонів 10 з бункерами; блок пиловлювачів 11 з бункерами; блок вентиляторів 12 високого тиску; блок рукавних фільтрів 13; блок вентиляторів 14 середнього тиску; секторні живильники 15 ПС-3; секторні живильники 16 ПС-2; секторні живильники 17 ПС-1B; блок герметичних стрічкових конвеєрів 18 В500; герметичний стрічковий конвейєр 19 В650; шиберні заслінки 20; компресорну установку 21. Спосіб здійснюють таким чином. Вихідний матеріал - коксовий дріб'язок із фракцією не більше 10мм і загальною вологістю близько 20% подають зі складу 1 доменного цеху в прийомний бункер цеху (ділянки) готування порошків і мас і завантажують грейфером крана 2 у стрічкові живильники 3 ящикового типу, які забезпечують необхідну дозовану подачу матеріалу в сушильні комплекси 6 за допомогою похилих стрічкових конвеєрів 4. На трасі конвеєрів змонтовані магнітні сепаратори 5 для вловлювання металевих включень. Висушений матеріал подають ланцюговими елеваторами 7 у витратні бункери 8, оснащені тарілчастими живильниками. Живильники забез 47497 4 печують необхідну дозовану подачу матеріалу в шахтні млини 9, де відбувається його здрібнювання. Здрібнений матеріал по продуктопроводу подають у бункери аспіраційної системи лінії. Відділення матеріалу від пилоповітряної суміші здійснюють послідовно: І ступінь - у блоці циклонів 10, II ступінь - у блоці пиловлювачів 11, III ступінь - у блоці рукавних фільтрів 13. Готовий продукт із бункерів аспіраційної системи відвантажують секторними живильниками 15, 16, 17 у блок герметичних стрічкових конвеєрів 18 В500, які транспортують його на стрічковий конвеєр 19 В650, призначений для подачі матеріалу на склад готової продукції або на дозуючий пристрій для фасування в паперові пакети масою 810 0,5кг. Для забезпечення необхідних режимів роботи аспіраційної системи, у лінії вмонтовані вентилятори 12 і 14 високого й середнього тиску. Регулювання повітряпотоків здійснюють за допомогою шиберних заслінок 20. Для імпульсної продувки рукавних фільтрів використовують компресорну установку 21. Приклад. Пропонований спосіб одержання матеріалу для навуглецювання рідкої сталі був випробуваний в умовах ЗАТ "Донецксталь –"Металургійний завод". Коксовий дріб'язок із фракцією не більше 10мм і загальною вологістю 20-22% піддавали сушінню в сушильному барабані (обертової печі) продуктивністю 2,0т/год із обертанням 2-3об/хвилин протягом 50-60 хвилин продуктами горіння в окисному середовищі (О2=15-16%) природного газу, і відхідних газів із сушильного барабана, до загальної вологості вихідного продукту 3-4%. Тепловий режим сушіння коксового дріб'язку представлений у таблиці 1. Отриманий матеріал на дозуючому пристрої фасували в одноразові паперові пакети масою 10 0,5кг. Фізико-хімічні показники отриманого матеріалу наведені в таблиці 2. У таблиці 3 наведений хімічний склад отриманого матеріалу, %. Матеріал був випробуваний для навуглецювання сталі в 150-тонному ковші в процесі її випуску з печі, при цьому одноразові паперові пакети згоряють повністю з незначним виділенням тепла, яким можна зневажити. У таблиці 4 наведені дані по плавках поточного виробництва: витрата матеріалів (Р, кг) і підвищення вмісту вуглецю в металі (С, %) при середньому ступені засвоєння вуглецю 71-76%. 5 47497 6 Таблиця 1 Значення параметр а Найменування параметра Вибір оптимальних параметрів сушіння 3 Витрата, м /год: - природного газу - повітря 2 Тиск, кгс/м (кПа): 50-55 500-600 - природного газу перед пальником - повітря 450-500 (4,5-5,0) 300-350 (3,0-3,5) Витрати газу й повітря визначені з розрахунку теплового балансу сушіння. Тиски газу й повітря визначені відповідно до необхідного гідравлічного опору в топці й сушильному барабані. Температура, °С: - у топці 500-550 - у барабані 310-345 - відхідних газів 130-140 Вміст кисню в відхідних газах, % 15-16 Час сушіння, хвилин 50-60 Температура визначається для недопущення запалення коксу - 600 С. Необхідна для одержання тепла, що видаляє вологу. Достатня для видалення продуктів горіння з барабана. Визначається з урахуванням підсмоктувань повітря в топці. Час достатній для видалення вологи з матеріалу (до 4 %). Таблиця 2 Найменування показника Зольність, % Масова частка загальної вологи, %, не більше Масова частка шматків розміром більше 10 мм, %, не більше Розмір шматків, мм Масова частка загальної сірки, %, не більше Летючі речовини, %, не більше Значення 13,0-21,0 4,0 8,0 0-10 1,5 3,0 Таблиця 3 Летючі речовини 2,5 С 79,9 Зола 16,5 S 1,08 Волога 1,0 Таблиця 4 Показник Р, кг С,% 0,0 0,0 32 0,02 Значення показника 64 96 128 0,04 0,06 0,08 З наведених у таблиці 4 даних видно, що зміна величини Р и С прямо пропорційна й функціональна залежність між ними виражається рівнянням Р=mс, де m - коефіцієнт пропорційності, по якому розраховували необхідну витрату матеріалу. Так наприклад, якщо вміст у сталі вуглецю в плавці масою 150т становить С=0,02% і його потрібно збільшити до 0,04%, то максимальна витрата вуглецьвміщуючого матеріалу при позапічній обробці на установці "піч-ківш" становить 64кг. 160 0,10 Зміна Р=32 З=0,02 Тобто, для підвищення вмісту вуглецю в сталі на кожну 0,01% потрібна витрата матеріалу - 16кг. Також на експериментальних плавках установлено, що істотних змін складу шлаків при використанні матеріалу, отриманого пропонованим способом не спостерігалося. Таким чином, використання матеріалу, отриманого пропонованим способом забезпечує навуглецювання рідкої сталі й підвищення вмісту вуглецю в сталі на 0,010,10%, при цьому середній ступінь засвоєння перебуває на рівні 71-76%. 7 Комп’ютерна верстка А. Крижанівський 47497 8 Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing material for carbonization of liquid steel

Автори англійськоюKrikunov Borys Petrovich, Koliesnykov Dmytro Vasyliovych, Tsukanov Vladyslav Ivanovych, Dreiko Oleksii Ivanovych, Anoshyn Roman Oleksandrovych, Yakovenko Anatolii Tymofiiovych

Назва патенту російськоюСпособ получения материала для науглероживания жидкой стали

Автори російськоюКрикунов Борис Петрович, Колесников Дмитрий Васильевич, Цуканов Владислав Иванович, Дрейко Алексей Иванович, Аношин Роман Александрович, Яковенко Анатолий Тимофеевич

МПК / Мітки

Мітки: спосіб, матеріалу, рідкої, одержання, сталі, навуглецювання

Код посилання

<a href="https://ua.patents.su/4-47497-sposib-oderzhannya-materialu-dlya-navuglecyuvannya-ridko-stali.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання матеріалу для навуглецювання рідкої сталі</a>

Попередній патент: Стрічковий конвеєр для великих кутів нахилу

Наступний патент: Спосіб передінкубаційної обробки яєць птиці

Випадковий патент: Спосіб пивоваріння