Спосіб і пристрій для одержання рідкої сталі

Номер патенту: 83137

Опубліковано: 10.06.2008

Автори: Вайшедель Вальтер, Фалькенрек Удо, Уеббер Норберт

Формула / Реферат

1. Спосіб одержання рідкої сталі (1) на основі скрапу в шахтній печі, яку використовують як плавильну ємність (3), яку розташовують перед ємністю (6) для перегрівання, причому завантажувані матеріали (2) попередньо нагрівають у верхній частині (3а) плавильної ємності (3), потім в нижній частині (3b) розплавляють за допомогою подачі викопних енергоносіїв (4), і розплав (5) відводять в ємність (6) для перегрівання, виконану з можливістю подавання до розплаву (5) електричної потужності та окисників, в якій отримують потрібний склад сталі, здійснюють аналіз і встановлюють температуру перегрівання, який відрізняється тим, що ємність (6) для перегрівання виконана з можливістю подачі до розплаву (5) електричної потужності й окисників, причому при здійсненні способу забезпечують виконання наступних співвідношень :

а) потужність (L) при плавленні, що подають в плавильну ємність (3), і поверхня поперечного перерізу (А) плавильної ємності пов'язані як:

![]() >2,3МВт/м2,

>2,3МВт/м2,

(b) відношення електричної потужності Lел., що подають в ємність (6) для перегрівання, до потужності, отриманої при спалюванні викопних енергоносіїв плавильної ємності (3), складає:

![]() ≥0,18,

≥0,18,

(с) відношення l кількості окисників в ємності (6) для перегрівання до кількості викопних енергоносіїв (4) в плавильній ємності (3) встановлюють між 0,6 і 1,2.

2. Спосіб за п. 1, який відрізняється тим, що ємність (6) для перегрівання встановлюють на зважувальному осередку (20), і масу потоку металу, яку подають з плавильної ємності (3), визначають з урахуванням інших масопотоків (31) за допомогою визначення різниці заміряних значень, яку використовують для керування подачею електричної потужності.

3. Спосіб за п. 2, який відрізняється тим, що за допомогою додатково передбачених обчислювального пристрою (21) і ступеневого силового перемикача (22) керують електричною потужністю, яку подають, використовуючи трансформатор, через електроди (10а) на підставі даних у вигляді електричних сигналів, сформованих у вимірювальних зважувальних осередках (20), що передають до обчислювального пристрою (21) через додатково передбачений з'єднувальний провід (26) додаткового реєструючого пристрою вимірювання масопотоків (31) і даних у вигляді електричних сигналів, сформованих додатковим дозувальним пристроєм (23), які передають до обчислювального пристрою (21) через додатково передбачений вимірювальний провід (27).

4. Пристрій для одержання рідкої сталі (1) на основі скрапу, що включає шахтну піч, для використання як плавильної ємності (3), яка розташована перед ємністю (6) для перегрівання з розташованим в нижній частині (3b) плавильної ємності (3) спалюючим пристроєм (32) для викопних енергоносіїв (4), при цьому ємність (6) для перегрівання зв'язана з нижньою частиною (3b) плавильної ємності (3) за допомогою випускного отвору, який відрізняється тим, що

а) плавильна ємність (3) виконана з можливістю подачі у неї при плавленні потужності (L), яка відноситься до поверхні поперечного перерізу (А) плавильної ємності відповідно до наступної умови:

![]() >2,3МВт/м2,

>2,3МВт/м2,

(b) ємність (6) для перегрівання обладнана засобами подачі електричної потужності Lел., а плавильна ємність обладнана засобами подачі викопних енергоносіїв, здатними забезпечити відношення електричної потужності Lел., що подають в ємність (6) для перегрівання, до потужності, отриманої при спалюванні викопних енергоносіїв в плавильній ємності (3), що задовольняє умові:

![]() ≥0,18,

≥0,18,

(с) ємність (6) для перегрівання обладнана засобами подачі окисників, здатними забезпечити відношення l кількості окисників в ємності (6) для перегрівання до кількості викопних енергоносіїв (4) в плавильній ємності (3) між 0,6 і 1,2.

5. Пристрій за п. 4, який відрізняється тим, що ємність (6) для перегрівання встановлена на зважувальному осередку (20) для контролю потоку розплаву, що подають з плавильної ємності (3) з урахуванням інших масопотоків за допомогою визначення різниці заміряних значень і для керування спалюючим пристроєм (32) в плавильній ємності (3).

6. Пристрій за п. 5, який відрізняється тим, що додатково передбачені обчислювальний пристрій (21) і ступеневий силовий перемикач (22) для керування електричною потужністю, що подають від трансформатора через електроди (10а) на підставі даних у вигляді електричних сигналів, сформованих у вимірювальних зважувальних осередках (20), які передають до обчислювального пристрою (21) через додатково передбачений з'єднувальний провід (26) додаткового реєструючого пристрою вимірювання масопотоків (31),і даних у вигляді електричних сигналів, сформованих додатковим дозувальним пристроєм (23), які передають до обчислювального пристрою (21) через додатково передбачений вимірювальний провід (27).

7. Пристрій за будь-яким з пп. 4-6, який відрізняється тим, що ємністю для перегрівання (6) є електродугова піч, яка на днищі (6а) печі за допомогою проміжної стінки (13) розділена на дві ділянки (14, 15), причому у напрямку (16) протікання рідкої сталі (1) створена зона (17) перегрівання, що розділена або сполучена за допомогою нашиберного затвора (18) із зоною (19) одержання потрібного хімічного складу.

8. Пристрій за п. 7, який відрізняється тим, що обидві ділянки (14, 15) виконані для прийому приблизно подвоєної кількості нормальної ваги випуску в порівнянні з ємністю (6) для перегрівання.

9. Пристрій за будь-яким з пп. 7 або 8, який відрізняється тим, що обидві ділянки (14, 15) ємності (6) для перегрівання забезпечені власною системою (10) електродів.

10. Пристрій за будь-яким з пп. 7-9, який відрізняється тим, що обидві ділянки (14, 15) ємності (6) виконані так, що рівень (9) наповнення другої у напрямку (16) протікання ділянки (15), придатної для металургійної обробки, при повній вазі випуску знаходиться на однаковій висоті або нижче, ніж рівень (9) наповнення в першій ділянці (14) при зниженому рівні розплаву (5) в цій першій ділянці (14).

Текст

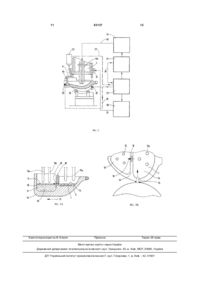

1. Спосіб одержання рідкої сталі (1) на основі скрапу в шахтній печі, яку використовують як плавильну ємність (3), яку розташовують перед ємністю (6) для перегрівання, причому завантажувані матеріали (2) попередньо нагрівають у верхній частині (3а) плавильної ємності (3), потім в нижній частині (3b) розплавляють за допомогою подачі викопних енергоносіїв (4), і розплав (5) відводять в ємність (6) для перегрівання, виконану з можливістю подавання до розплаву (5) електричної потужності та окисників, в якій отримують потрібний склад сталі, здійснюють аналіз і встановлюють температуру перегрівання, який відрізняється тим, що ємність (6) для перегрівання виконана з можливістю подачі до розплаву (5) електричної потужності й окисників, причому при здійсненні способу забезпечують виконання наступних співа) потужність (L) при плавленні, що подають в відношень : плавильну ємність (3), і поверхня поперечного перерізу (А) плавильної ємності пов'язані як: L[М[МВ >2,3МВт/м 2, A[м2 ] 2 3 83137 L[М[МВ >2,3МВт/м 2, 2] A[м (b) ємність (6) для перегрівання обладнана засобами подачі електричної потужності Lел., а плавильна ємність обладнана засобами подачі викопних енергоносіїв, здатними забезпечити відношення електричної потужності Lел., що подають в ємність (6) для перегрівання, до потужності, отриманої при спалюванні викопних енергоносіїв в плавильній ємності (3), що задовольняє умові: Lеел ≥0,18, Lввикопн (с) ємність (6) для перегрівання обладнана засобами подачі окисників, здатними забезпечити відношення l кількості окисників в ємності (6) для перегрівання до кількості викопних енергоносіїв (4) в плавильній ємності (3) між 0,6 і 1,2. 5. Пристрій за п. 4, який відрізняється тим, що ємність (6) для перегрівання встановлена на зважувальному осередку (20) для контролю потоку розплаву, що подають з плавильної ємності (3) з урахуванням інших масопотоків за допомогою визначення різниці заміряних значень і для керування спалюючим пристроєм (32) в плавильній ємності (3). 6. Пристрій за п. 5, який відрізняється тим, що додатково передбачені обчислювальний пристрій (21) і ступеневий силовий перемикач (22) для керування електричною потужністю, що подають від трансформатора через електроди (10а) на підставі даних у вигляді електричних сигналів, сформованих у вимірювальних зважувальних осередках (20), які передають до обчислювального пристрою Винахід стосується способу і пристрою для отримання рідкої сталі на основі скрапу в шахтній печі, використовуваної як плавильна ємність, яка встановлена перед ємністю для перегріву, причому завантажувані матеріали піддаються попередньому нагріванню у верхній частині плавильної ємності, потім в нижній частині розплавляються за допомогою викопних енергоносіїв, і розплав відводиться в ємність для перегріву, в якій встановлюється необхідний хімічний склад сталі і температура перегріву. Такий спосіб відомий з {документа WO 03/068995 A 1/DE 10205660]. При цьому скрап, губчасте залізо або тому подібне, використовувані як завантажувані матеріали, піддаються попередньому нагріванню у верхній частині плавильної ємності, а потім в нижній частині плавильної ємності розплавляються при підведенні викопних теплоносіїв. Розплав безперервно відводиться в ємність для обробки, в якій встановлюється бажаний склад сталі, причому в плавильну ємність вводяться зовні гази для допалювання технологічних газів. Можливі удосконалення полягають також в тому, що для технологічних газів формуються різні площини для допалювання і передбачена вставлена в колону матеріалу внутрішня шахта. 4 (21) через додатково передбачений з'єднувальний провід (26) додаткового реєструючого пристрою вимірювання масопотоків (31), і даних у вигляді електричних сигналів, сформованих додатковим дозувальним пристроєм (23), які передають до обчислювального пристрою (21) через додатково передбачений вимірювальний провід (27). 7. Пристрій за будь-яким з пп. 4-6, який відрізняється тим, що ємністю для перегрівання (6) є електродугова піч, яка на днищі (6а) печі за допомогою проміжної стінки (13) розділена на дві ділянки (14, 15), причому у напрямку (16) протікання рідкої сталі (1) створена зона (17) перегрівання, що розділена або сполучена за допомогою нашиберного затвора (18) із зоною (19) одержання потрібного хімічного складу. 8. Пристрій за п. 7, який відрізняється тим, що обидві ділянки (14, 15) виконані для прийому приблизно подвоєної кількості нормальної ваги випуску в порівнянні з ємністю (6) для перегрівання. 9. Пристрій за будь-яким з пп. 7 або 8, який відрізняється тим, що обидві ділянки (14, 15) ємності (6) для перегрівання забезпечені власною системою (10) електродів. 10. Пристрій за будь-яким з пп. 7-9, який відрізняється тим, що обидві ділянки (14, 15) ємності (6) виконані так, що рівень (9) наповнення другої у напрямку (16) протікання ділянки (15), придатної для металургійної обробки, при повній вазі випуску знаходиться на однаковій висоті або нижче, ніж рівень (9) наповнення в першій ділянці (14) при зниженому рівні розплаву (5) в цій першій ділянці (14). Такий спосіб розплавлення сталі служить для підготовки плавок для, наприклад, безперервного розливання сталі в сляби різної товщини аж до тонких прутків завтовшки 40-150мм. Після випуску розплаву з електродугової печі, використовуваної як ємність для перегріву, через незначну кількість залишкового розплаву, що залишається в ємності, необхідна значно невелика подача енергії або відключення подачі енергії, щоб уникнути дуже сильного перегріву залишкового розплаву і надмірного зносу днища печі. Цим викликана нерівномірність використання електричної енергії в процесі. Недоліком є також те, що електродугова піч і піч-ківш просторово значно віддалені одна від одної, так що при транспортуванні виникають відповідно високі втрати енергії. Для електродугової печі і для печі-ковша слід встановлювати сепаратну подачу енергії. В основі винаходу лежить завдання значно знизити вказані втрати електричної енергії при виробництві рідкої сталі на основі скрапу які виникають в електродуговій печі через надмірний перегрів в електродуговій печі і через втрати при подачі енергії в піч-ківш, пов'язаній з системою подачі енергії для електропечі. 5 83137 Поставлене завдання вирішується завдяки тому, (a) що потужність (L) при плавці, яка подається до самостійної плавильної ємності, і поверхня (А) поперечного перерізу плавильної ємності задовольняють умові: L[MBт] ..........>2,3 МВт/м 2, А[м 2] (b) що відношення електричної потужності Leл., що підводиться до електродугової печі, до потужності від викопних енергоносіїв в плавильній ємності підпорядковується наступній умові: Leл. -—³0,18 Lвикоп., (c) і що відношення Я окислювачів в електродуговій печі до викопних енергоносіїв в плавильній ємності встановлюється між 0,6 і 1,2. Завдяки цьому вже в ємності для перегріву, яка йде далі, і в подальших етапах способу споживається менше енергії. Спосіб отримання сталі, аж до розливання сталі на установці безперервного розливання, внаслідок цього є економічнішим, ніж раніше, і утворює замкнутий технологічний ланцюг від плавильної ємності до печі-ковша перед розливанням розплаву в пристрої безперервного розливання. Один варіант виконання полягає в тому, що ємність для перегріву забезпечена вимірювальними зважувальними осередками, і потік розплаву, що подається, з плавильної ємності визначається з урахуванням інших масопотоків (витрата маси на одиницю часу) на основі обчислення різниці виміряних значень і використовується для керування подачею електричної енергії. Завдяки цьому процес розплавлення в плавильній ємності регулюється або керується відповідно до поточної ситуації в ємності для перегріву. Далі передбачено, що дані у вигляді електричних сигналів, сформованих у вимірювальних зважувальних осередках через з'єднувальний провід реєструючого пристрою вимірювання масопотоку разом з даними вимірювань дозувального пристрою надходять до обчислювального пристрою, і обчислювальний пристрій через ступінчастий силовий перемикач керує електричною потужністю, яка подається від трансформатора через електроди. Пристрій для одержання рідкої сталі на основі скрапу, що містить шахтн у піч, яку використовують як плавильну ємність, що розташована перед ємністю для перегріву, з розташованим у нижній частині плавильної ємності спалюючим пристроєм, для викопних енергоносіїв, а також пов'язану з нижньою частиною плавильної ємності за допомогою випускного отвору ємність для перегріву, в якому а) самостійна плавильна ємність виконана з можливістю подачі в неї при плавленні потужності (L), яка відноситися до поверхні поперечного перерізу (А) плавильної ємності відповідають наступній умові: 6 L[MBт] ..........>2,3 МВт/м 2 А[м 2] (b) ємність для перегріву обладнана засобами подачі електричної потужності Leu., а плавильна ємність обладнана засобами подачі викопних енергоносіїв, при цьому відношення електричної потужності Leл., яка подається у ємність для перегріву до потужності від викопних енергоносіїв у плавильній ємності задовольняє умові: Leл. ------³0,18 L викоп. (c) ємність для перегріву обладнана засобами подачі окислювачів, при цьому відношення X кількості окислювачів у ємності для перегріву до кількості викопних енергоносіїв у плавильній ємності встановлюється між 0,6 і 1,2. Завдяки цьому, розподіл енергії між окремими етапами способу стає значно більш рівномірним. Розподіл енергії згідно з іншими варіантами стає ще більш рівномірним завдяки тому, що ємність для перегріву забезпечена вимірювальними зважувальними осередками і потік розплаву, що подається, з плавильної ємності з урахуванням інших масопотоків обчислюють завдяки визначенню різниці заміряних значень і використовують для керування нагрівальним пристроєм в плавильній ємності. З'єднання ділянок регулювання між ємністю для розплавлення і ємністю для перегріву можна реалізувати так, що дані у вигляді електричних сигналів, що надходять від вимірювальних зважувальних осередків через з'єднувальний провід від реєструючого пристрою вимірювання масопотоку, разом з даними вимірювань бункерного і дозувального пристрою надходять до обчислювального пристрою, при цьому обчислювальний пристрій за допомогою регулюючої ділянки подачі природного газу та окислювального середовища керує потужністю використовуваного в плавильній ємності при плавці спалюючого пристрою і, завдяки цьому, керує масопотоком сталі, витікаючої з плавильної ємності в ємність для перегріву. В альтернативному варіанті виконання самостійного пристрою для отримання рідкої сталі, з самостійною плавильною ємністю для металевих завантажуваних матеріалів і викопних енергоносіїв, ємністю для перегріву або електродуговою піччю, в якій передбачене отримання 5 рідкої сталі і/або її обробка, ємністю для транспортування, у вигляді ковша, і піччю-ковшом передбачено альтернативне рішення задачі за допомогою того, що електродугова піч в нижній частині розділена на дві ділянки за допомогою проміжної стінки, причому у напрямку протікання рідкої сталі обладнані зона перегріву і відокремлювана або приєднувана за допомогою шиберного затвора зона аналізу. Ємність може приймати велику вагову кількість розплаву, що вип ускається. У першій ділянці у напрямку протікання сталі може мати місце перегрів, а в другій ділянці - металургійна обробка, яка в іншому випадку здійснюється в печі-ковші. 7 83137 Ємність пічної установки може бути такою, що обидві ділянки приймають приблизно подвійну кількість нормальної ваги випуску порівнянної печі електродуги. Відносно цієї конструкції може бути передбачено, що обидві ділянки ємності для перегріву будуть забезпечені власною системою електродів. Процес згідно з подальшими ознаками може відбуватися таким чином, що рівень наповнення другої у напрямку протікання ділянки, в якій має місце металургійна обробка, як і в печі-ковші, при повній вазі випуску знаходився на однаковій висоті або нижче, ніж рівень наповнення в першій ділянці при нижчому рівні розплаву в цій першій ділянці. На кресленнях представлені приклади виконання винаходу, які далі пояснюються детальніше. Показано: Фіг.1 - схемне представлення протікання способу в плавильній ємності, ємності для перегріву, ковші транспортування і в печі-ковші, Фіг.2 - розріз по вертикалі електродугової печі на зважувальному осередку зі схемою процесу вимірювання, Фіг.3А - розріз по вертикалі виконаної з двома ділянками електродугової печі і Фіг.3В - вигляд зверху, що стосується Фіг.3А. Спосіб (Фіг.1) здійснюється на основі скрапу з переважним використанням викопних енергоносіїв. На першому етапі способу здійснюється попереднє нагрівання і розплавлення металевих завантажуваних матеріалів 2 в плавильній ємності 3 при складовій частині первинної енергії, що отримується від викопних енергоносіїв 4 нарівні 90100%, і складової частини електричної енергії 100%. На другому етапі способу виконується перегрів розплаву 5 в ємності 6 для перегріву (електродугова піч) до 1580-1610°C з отриманням рідкої сталі 1. На третьому етапі способу перегрітий таким чином розплав 5 в ковші 7а на візку 12 по рейковому шляху спрямовується до установки піч-ківш 7b. На четвертому етапі при подальшому перегріві до 1580-1650е здійснюється отримання потрібного хімічного складу рідкої сталі 1, яка потім спрямовується в пристрій 34 для безперервного розливання. При такому способі отримання рідкої сталі 1, при якому металеві завантажувані матеріали (скрап, губчасте залізо і так далі) розплавляються в самостійній плавильній ємності 3 за допомогою викопних енергоносіїв 4 (нафта, газ, вугілля і так далі), і розплав 5 піддається обробці в ємності 6 для перегріву, випускається і транспортується в іншій ємності 7 для обробки, і перед розливанням на пристрої 34 для безперервного розливання проводиться корекція по хімічному складу, забезпечується екологічний і економічний процес. Спосіб при цьому проводиться відповідно до знайдених правил, згідно з якими: (а) передбачена для самостійної плавильної ємності потужність L при плавці і поверхня А поперечного перерізу задовольняють умові: 8 L[MBт] ----------->2,3МВт/м 2, А[м 2] (b) відношення електричної потужності Ьел., що подається в ємність 6 для перегріву, до потужності 4 викопних енергоносіїв в плавильній ємності З задовольняє умові: Lел. -----------³0,18, Ьвикоп. с) відношення Л кількості окислювальних матеріалів в ємності 6 для перегріву до кількості викопних енергоносіїв 4 в плавильній ємності З встановлюється між 0,6 і 1,2. Напрям погляду на Фіг.2 вибраний перпендикулярно днищу 6а печі, так що плавильна ємність 3 здається розташованої позаду кришки печі. Днище 6а печі ємності 6 для перегріву спирається на осередок 20, що зважує, за допомогою пристрою 25 нахилу. Крім того, представлений вимірювальний пристрій в основних елементах з конструктивними групами для вимірювання масопотоку 31, вимірювальний провід 26 для реєстрації масопотоку, обчислювальний пристрій для реєстрації масопотоку сталі, силовий вимикач 22 ступінчастого навантаження, бункерний і дозувальний пристрій для добавок 23, регулююча ділянка ЗО для окислювача і природного газу, пристрій 25 для нахилу ємності 6 для перегріву при випуску, вимірювальний провід 27 системи дозування і провід для сигналу 28 зворотному зв'язку. На Фіг.3А і 3В показана інша альтернатива виконання ємності 6 для перегріву або печі електродуги. Для цього ємність 6 для перегріву на днищі 6а печі за допомогою проміжної стінки 13 розділена на дві ділянки: першу (праву) ділянку 14 і другу (ліву) ділянку 15, причому у напрямку 16 протікання розплаву 1 сталі передбачений шиберний затвор 18, за допомогою якого зона 17 перегріву і обидві ділянки 14, 15 розділяються або з'єднуються одна з одною. Ліва, друга ділянка 15 утворює зону 19 отримання потрібного хімічного складу, яка відповідає ковшу 7а в установці піч-ківш 7Ь. У обох ділянках 14 і 15 ємності 6 для перегріву передбачені незалежні системи 10 електродів з електродами 10а, які альтернативно також можуть підніматися і опускатися, і нахилятися. Як показано на Фіг.3А, рівень 9 наповнення у напрямку 16 протікання другої (лівої) ділянки 15, в якій, як і в установці піч-ківш 7b, здійснюється металургійна обробка, при повній вазі випуску розташований на одній висоті або нижче, ніж рівень 9 наповнення в першій ділянці 14. Для цього перша ділянка 14 надалі для розплавлення відповідного завантаження може використовуватися паралельно з подачею розплаву 5 через жолоб 33 (подачу) з плавильної ємності – Фіг.3В. Інша перевага полягає в накопичувальній здатності другої ділянки 15, з якої у будь-який час можна витягнути рідку сталь 5 з відповідним перегрівом. Витягнуту частку можна розглядати, наприклад, при порушеннях в роботі пристрою 34 безперервного розливання, також як раніше невідомого проміжного накопичувача рідкої сталі 1. 9 Перелік позначень 1 рідка сталь 2 металеві завантажувані матеріали 3 плавильна ємність За верхня частина ЗЬ нижня частина 4 викопний енергоносій 5 розплав 6 ємність для перегріву (електродугова піч) 6а днище печі 7 ємності для обробки 7а ковш 7b піч-ковш 8 загальне джерело електричної енергії 9 рівень наповнення 10 система електродів 10а електроди 11 рейкова дорога 12 візок 13 проміжна стінка 14 перша ділянка 15 друга ділянка 16 напрямок протікання 17 зона перегріву 18 шиберний затвор 83137 10 19 зона отримання потрібного хімічного складу 20 осередки, що зважують 21 обчислювальний пристрій для реєстрації масопотоку сталі 22 ступінчастий силовий перемикач 23 бункерний і дозувальний пристрій для добавок 24 трансформатор 25 пристрій нахилу 26 вимірювальний провід для реєстрації масопотоку 27 вимірювальний провід для пристрою дозування 28 сигнал зворотного зв'язку 29 встановлювальний сигнал 30 ділянка регулювання окисленням природного газу 31 масопотік 32 нагрівальний пристрій в плавильній ємності 33 жолоб 34 пристрій для безперервного розливання 11 Комп’ютерна в ерстка В. Клюкін 83137 Підписне 12 Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for producing of liquid steel

Автори англійськоюWeischedel Walter, Uebber Norbert, Falkenreck Udo

Назва патенту російськоюСпособ и устройство для получения жидкой стали

Автори російськоюВайшедель Вальтер, Уеббер Норберт, Фалькенрек Удо

МПК / Мітки

МПК: C22B 9/16, C21C 5/52, C22B 1/00, F27B 19/00

Мітки: сталі, пристрій, рідкої, спосіб, одержання

Код посилання

<a href="https://ua.patents.su/6-83137-sposib-i-pristrijj-dlya-oderzhannya-ridko-stali.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для одержання рідкої сталі</a>

Попередній патент: Швидкодіючий клапан для імпульсного напуску газу

Наступний патент: Комбінація декоративної кришки і закупорювального ковпачка

Випадковий патент: Спосіб реєстрації впливу зовнішнього чинника на властивості води