Жаростійка, жароміцна сталь

Номер патенту: 49108

Опубліковано: 16.09.2002

Автори: Паулі Віктор Карловіч, Чєчєль Людміла Анатольєвна, Кузнєцов Євгєній Васільєвіч, Зубчєнко Алєксандр Стєпановіч, Мітрофанов Алєксандр Анатольєвіч

Формула / Реферат

Аустенітна жаростійка, жароміцна сталь, що містить вуглець, кремній, марганець, хром, нікель, мідь, титан, ніобій, залізо та неминучі домішки, яка відрізняється тим, що вона також містить алюміній, цирконій, церій і бор при такому співвідношенні компонентів, мас. %:

вуглець

0,05 - 0,15

кремній

1,0 - 2,0

марганець

8,0 - 16,0

хром

8,0 - 15,0

нікель

0,5 - 3,8

мідь

0,5 - 6,0

цирконій

0,01 - 0,09

церій

0,01- 0,15

титан

0,015 - 0,1

ніобій

0,2 - 3,0

алюміній

0,01 - 0,25

бор

0,001 - 0,08

залізо та неминучі домішки - решта.

Текст

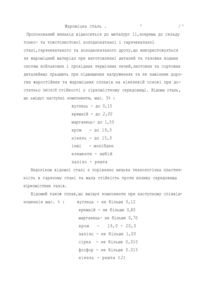

Аустенітна жаростійка, жароміцна сталь, що містить вуглець, кремній, марганець, хром, нікель, мідь, титан, ніобій, залізо та неминучі домішки, яка відрізняється тим, що вона також містить алюміній, цирконій, церій і бор при такому співвідношенні компонентів, мас % вуглець 0,05 - 0,15, кремній 1,0 - 2,0, марганець 8,0 -16,0, хром 8,0-15,0, нікель 0,5 - 3,8, мідь 0,5-6,0, цирконій 0,01 -0,09, церій 0,01-0,15, титан 0,015-0,1, ніобій 0,2-3,0, алюміній 0,01 - 0,25, бор 0,001-0,08, залізо та неминучі домішки - решта О 00 Винахід відноситься до металурги, зокрема, до аустенітних жаростійких, жароміцних сталей, що використовуються як труби поверхонь нагріву високотемпературних пароперегрівачів у тепловій енергетиці, нафтопереробній, нафтохімічній та інших галузях промисловості Попередній рівень техніки Відомий склад аустенітної жаростійкої, корозійностійкої сталі, що містить мас % вуглець 0,1, кремній 2,0, марганець 4,0 - 15,0, нікель 4,0 - 10,0, хром 15,0 - 23,0, молібден 0,2 - 4,0, азот 0,1 - 0,4, решта - залізо Ця сталь може містити один або два елементи з 3% МІДІ, 3% вольфраму, 3% кобальту, 2% ніобію та 0,5% титану (J С М С22с - 38/00, JP 07070700, 1995, Nishi KOJI, Matsushima Masahiro, High proff stress and high corrosion resistant austemtik stainless cast steei) Вказане співвідношення елементів, а також наявність в сталі молібдену, вольфраму і високого вмісту (більш 4%) нікелю сильно обмежує можли вості застосування цієї сталі внаслідок недостатньої жаростійкості в продуктах спалювання високоагресивних органічних палив (мазуту, вугілля різного походження, сланцю та ш ) При вказаному співвідношенні компонентів відомої сталі не забезпечується необхідний рівень жаростійкості в умовах частих пусків - зупинень, а також тривалої пластичності В результаті наявний ранній вихід окремих труб, зокрема гибів, з ладу внаслідок локального потоншання стінок і з'явлення тріщин Розкриття винаходу Мета винаходу - підвищення жаростійкості сталі при робочих температурах - 650°С в умовах частих пусків - зупинень і тривалої пластичності Мета досягається завдяки тому, що жаростійка, жароміцна сталь, що містить вуглець, хром, марганець, кремній, нікель, мідь, титан, ніобій та залізо, додатково містить ще алюміній, цирконій, церій і бор при співвідношенні компонентів мас % вуглець 0,05 - 0,15, кремній 1,0 - 2,0, марганець 8,0 о 49108 16,0, хром 8,0 - 15,0, нікель 0,5 -3,8, мідь 0,5 -6,0, цирконій 0,001 - 0,09, церій 0,01 -0,15, титан 0,015 - 0,1, ніобій 0,2 - 3,0, алюміній 0,01 - 0,25, бор 0,001 - 0,08 Залізо і домішки, яких не можна збутися - решта Вміст алюмінію у вказаному співвідношенні разом з цирконієм забезпечує підвищення жаростійкості сталі при температурі 650°С, особливо в умовах пусків -зупинень завдяки тому, що алюміній у вказаній КІЛЬКОСТІ не утворює своєї особистої плівки, а входить у твердий розчин інших оксидів, зменшуючи параметр їх решіток і робить їх більш захищеними, табл 1 При введенні в сталь алюмінію менш ніж 0,01%, його недостатньо для заповнення твердого розчину інших оксидів При введенні в сталь алюмінію більш ніж 0,25%, він також не утворює своєї самостійної оксидної фази, а входить у твердий розчин інших оксидних плівок Але характер розподілу легуючих елементів і оксидних плівок з підвищенням вмісту в сталі алюмінію стає цілком іншим Якщо введення алюмінію в КІЛЬКОСТІ до 0,25% не впливає на характер розподілу оксидних фаз, то підвищення його концентрації в хромомарганцевих сталях призводить практично до відсутності внутрішнього захисного бар'єрного шару оксидів типу СГ2О3 • 3SiO2 жаростійкі властивості сталей в даному випадку зумовлені вже захисними здатностями тільки (шпінельної плівки, котра дуже слабко захищає сталь від локальних процесів окислення Введення бору у вказаних співвідношеннях разом з церієм забезпечує підвищення ДОВГОВІЧНОСТІ хромомарганцевої сталі і, в першу чергу, тривалої пластичності В таблиці 2 представлений ХІМІЧНИЙ ВМІСТ до сліджених хромомарганцевих сталей з бором, а в таблиці 3 результати випробувань їх на тривалу МІЦНІСТЬ Це зв'язане з тим, що легування сталі бором робить її більш дрібнозернистою ( 8 - 1 0 балл у порівнянні з 5 - 7 баллом без бору) і в структурі сталі відсутні дрібнодисперсні частинки карбіду ніобію (NbC) на дислокаціях, що підвищує рухомість останніх і сприяє зменшенню ПІКІВ напруги біля пор При введенні в сталь бору менш 0,001% балл зерна сталі не зменшується, і цей вміст бору не може запобігти наявності первинних карбідів ніобію на дислокаціях, в результаті чого тривала пластичність сталі практично не відрізняється від початкової Як показав аналіз структури металу, порушення відбувається по границях зерен, а мікрозародками порушення стають пори Місцями народження пор в металі являються головним чином, смужки ковзання При введенні в сталь бору більш ніж 0,08% тривала пластичність утримує ще дещо більш високе значення (на 18%), ніж у сталі без бору, але для практичного використання в трубному і котельному виробництвах перевищення даної концен трації викликає великі труднощі внаслідок ліквідації механічних властивостей сталі Кращий варіант втілення винаходу Виплавляння сталі проводиться у відкритій дуговій електропечі із застосуванням чистих шихтових матеріалів з такими особливостями За 10 - 15 хвилин до випуску, після розкислення шлаку алюмінієвим порошком і аналізу його остаточного вмісту в металі, вводиться шматковий алюміній Феробор дається в ківш, і метал продувається аргоном Кування злитків на трубну форму роблять на молотах повністю за технологією виробництва трубної заготовки для широко засвоєної на усіх заводах аустенітної сталі, що не ржавіє, 12Х18Н12Т Виготовлення труб проводиться методом теплової прокатки ВІДПОВІДНО до вимог на котельні труби Труби поставляються термічне обробленими (аустенізація при температурі 1050 - 1080°С) З труб вирізають зразки для випробувань тривалої МІЦНОСТІ і жаростійкості В таблиці 4 представлений ХІМІЧНИЙ склад сталей Випробування на жаростійкість проводили ВІДПОВІДНО до ГОСТ 6130 - 71, а випробування на тривалу пластичність ВІДПОВІДНО ДО ГОСТ 32 - 603 виміром деформації на трубчатих зразках Результати оцінки жаростійкості сталей в умовах, що імітують продукти горіння мазутів (див табл 1), показали, що в ізотермічних умовах при температурі 650°С за 1000 годин випробувань втрата маси зразків, що не містять алюміній і бор (див склад 1, табл 4) становить 4,70мг/см2, в той час як склади 2, 3 і 4, що леговані алюмінієм та бором, мають ВІДПОВІДНО 2,3, 2,25, і 2,3мг/см2 В умовах пусків - зупинень (табл 1) жаростійкі якості сталей, що леговані алюмінієм і бором (склади 2, 3 і 4 табл 4) також помітно відрізняються від сталі, що не містить ці елементи (склад 1 табл 4) Оцінка жароміцності цих сталей за 1000 годин випробувань показала, що якщо втрата маси складу 1 становить 16,8мг/см2 то складів 2, 3 і 42,87, 2,93 і 3,01мг/см2 ВІДПОВІДНО Оцінка тривалої МІЦНОСТІ зразків хромомарганцевих сталей (табл 4) при напругах від 80 до 140МПа при температурі 7000°С показали, що тривала пластичність складів 2,3 і 4 на 35 - 40% вище, ніж склад 1 Промислове застосування Таким чином, очевидно, що жаростійкість, особливо в умовах частих пусків -зупинень, та ДОВГОВІЧНІСТЬ пропонованої сталі (склад 2 - 4), має значно більш високі значення у порівнянні з відомою сталлю, що дозволяє підвищити ресурс роботи не менш, ніж в 2 - 3 рази при використанні агресивних органічних палив (високосірчані мазути, вугілля, сланці і т д ) 49108 Таблиця 1 Вміст елементів, мас в % * № скла- Вуг- Крем- МаргаДУ лець ній нець Хром Втрата маси, мг/см В умовах 3 ізотер"пусков Ніобій мічних зупинень" умовах** *** МІНІЙ Нікель Мідь Цирконій 2,03 АЛЮ 2,3 0,02 0,09 0,015 0,8 4,72 17,7 Церій Титан 1 0,09 1,8 12,23 11,95 2 0,10 2,0 12,2 12,08 0,01 2,01 2,25 0,031 0,03 0,019 0,78 4,03 6,3 3 0,10 2,0 12,07 12,03 0,05 1,99 2,2 0,03 0,05 0,021 0,77 2,98 3,8 4 0,11 2,0 12,12 12,08 0,09 2,02 2,32 0,025 0,08 0,017 0,75 2,44 3,01 5 0,09 1,95 12,16 11,87 0,16 2,03 2,3 0,025 0,06 0,017 0,77 2,08 2,65 6 0,10 1,97 12,50 11,90 0,25 2,01 2,25 0,027 0,05 0,018 0,76 1,91 2,44 7 0,10 1,95 12,09 12,0 0,32 2,02 2,3 0,032 0,08 0,017 0,81 5,8 26,5 8 0,11 1,95 1230 11,90 0,51 2,03 2,3 0,025 0,08 0,018 0,77 7,0 33,9 * - залізо і домішки, яких неможливо збутися, - решта ** - випробування проводились в газовому середовищі, що імітує продукти горіння високосірчаного мазуту (3,0% О2, 78% N2, 13% СО2, 03 - 0,5 SO 2 1 ~ 6,0% Н2О) з періодичним (кожні 200 годин випробувань) нанесенням синтетичної золи складу 50% V2Os + 50% Na2SO4 при температурі 650°С впродовж 1000 годин *** - випробування проводились в аналогічних умовах, але кожні 1000 годин випробувань зразки охолоджувались з піччю до кімнатної температури з наступним нагрівом до 650°С Таблиця 2 № Вміст елементів, мас в % * складу Вуглець Кремній Марганець Хром Нікель Мідь Цирконій Церій 1 0,010 1,96 12,53 12,03 2,01 2,25 0,026 0,07 2 0,08 1,87 12,09 11,8 2,01 2,3 0027 0,08 3 0,011 1,9 1237 12,1 2,03 2,25 0,025 0,08 4 0,010 2,0 1225 12,08 2,02 2,27 0,022 0,09 5 0,09 1,95 12,46 11,97 2,03 2,28 0,024 0,03 6 0,010 1,86 12,15 11,93 1,99 2,25 0,026 0,06 7 0,011 1,99 12,33 12,01 2,01 2,26 0,025 0,08 - залізо і домішки, яких неможливо збутися, - решта Титан 0,017 0,016 0,017 0,017 0,018 0,018 0,016 Ніобій 0,75 0,77 0,78 0,8 0,78 0,77 0,76 Бор 0,0011 0,009 0,012 0,05 0,08 ОД Таблиця З № склаДУ Тривалість та результати випробувань/Напруга, МПа х4/140 5, % ЦІ, % х4/120 5,% Ч>,% х4/100 5,% Ч>,% х4/180 5,% 176 25,8 28,6 276 27,2 27,7 358 27,7 19,0 424 23,0 Ч>,% Підвищення тривалої пластичності, % 49108 Таблиця 4 № склаДУ 1 2 3 4 Вміст елементів, мас % * Вуглець Крайній 0,09 0,10 0,10 0,11 1,8 1,87 1,88 1,9 Марганець 12,23 12,35 12,32 12,3 Хром 11,95 12,08 12,1 12,0 АЛЮМІНІЙ 0,11 0,12 0,09 Нікель Мідь Цирконій Церій Титан Ніобій Бор 2,03 2,02 2,05 2,03 2,3 2,25 2,25 2,24 0,02 0,022 0,02 0,021 0,09 0,07 0,068 0,07 0,015 0,016 0,015 0,015 0,8 0,78 0,75 0,78 0,005 0,02 0,05 - залізо і домішки, яких неможливо збутися, - решта ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна ( 0 4 4 ) 4 5 6 - 2 0 - 90 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)216-32-71

ДивитисяДодаткова інформація

Назва патенту англійськоюHeat-resistant high-temperature steel

Назва патенту російськоюЖаростойкая, жаропрочная сталь

МПК / Мітки

МПК: C22C 38/58

Мітки: сталь, жаростійка, жароміцна

Код посилання

<a href="https://ua.patents.su/4-49108-zharostijjka-zharomicna-stal.html" target="_blank" rel="follow" title="База патентів України">Жаростійка, жароміцна сталь</a>

Попередній патент: Склад для виробництва безперервних неорганічних волокон

Наступний патент: Спосіб виробництва важкої аміачної селітри

Випадковий патент: Спосіб біологічної очистки стічних вод