Замаслювач для скляного волокна

Номер патенту: 6928

Опубліковано: 16.05.2005

Автори: Стрігін Олександр Іванович, Павлюков Юрій Олексійович, Тютюнніков Олександр Петрович, Кравець Олександр Євгенович, Пивоварова Неля Дмитрівна

Формула / Реферат

Замаслювач для скляного волокна, що містить дибутилфталат, g-амінопропілтриетоксисилан, оцтову кислоту й воду, який відрізняється тим, що додатково містить поліетиленгліколь, диціандіамідформальдегідну смолу й продукт ОС-20 при наступному співвідношенні компонентів у відсотках за масою:

диціандіамідформальдегідна смола

0,6 - 2,0

дибутилфталат або дибутилсебацинат, або діоктилфталат

0,6 - 2,0

поліетиленгліколь

0,6 - 2,0

препарат ОС-20

0,36 - 1,2

g-амінопропілтриетоксисилан

0,7

оцтова кислота

0,15

вода демінералізована

решта.

Текст

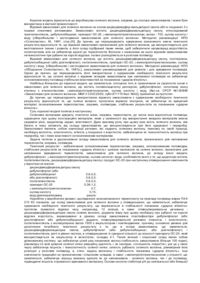

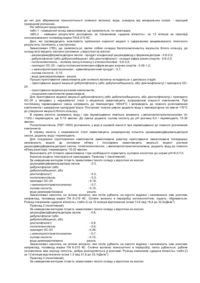

Корисна модель відноситься до виробництва скляного волокна, зокрема, до сполуки замаслювачів, і може бути використана в хімічній промисловості. Відомий замаслювач для скляного волокна на основі диціандіамідфор-мальдегідної смоли або в поєднанні її з іншими клеючими речовинами. Замаслювач містить диціандіамідформальдегідну смолу, епоксидований триетиленгліколь, дибутилсебацинаг, препарат ОС-20, g-амінопропілтриетоксисилан, волан - 702, оцтову кислоту і воду [«Виробництво і застосування замаслювачів для скляного волокна». Методичні рекомендації. НПО «Склопластик», М., 1987, стор.25]. До причин, що перешкоджають одержанню зазначеного нижче технічного результату відноситься те, що відомий замаслювач призначений для скляного волокна, що використовується для виготовлення тканин і ровінгів, а його склад підібраний таким чином, щоб забезпечити насамперед водостійкість склопластиків, але не забезпечує адгезії до термопластів. Волокно з нанесеним на нього відомим замаслювачем нетехнологічне при рубанні на короткі відрізки, погано розподіляється в розплаві поліаміду. Відомий замаслювач для скляного волокна, що містить диціандіамідформальдегідну смолу, політерпени, дибутилсебацинат (або діоктилфталат), поліетиленгліколь, препарат ОС-20, g-амінопропілтриетоксисилан, оцтову кислоту і воду. [«Виробництво і застосування замаслювачів для скляного волокна». Методичні рекомендації. НПО «Об'єднання Склопластик», М., 1987р.], замаслювач рекомендований для ровінгів і для армування поліамідів. Однак до причин, що перешкоджають його використанню з одержанням необхідного технічного результату відноситься те, що скляне волокно з відомим складом замаслювача при наповненні поліамідів не забезпечує склонаповненому поліаміду стабільних властивостей за показником «ударна в'язкість». Найбільш близькою до корисної моделі, що заявляється, сполукою того ж призначення за сукупністю ознак є замаслювач для скляного волокна, що містить полівінілацетатну дисперсію, дибутилфталат, сополімер окису етилену з етиленгліколем, g-амінопропілтриетоксисилан, оцтову кислоту і воду. [Авт.св. СРСР №135/899 «Замаслювач для скляного волокна», МКИ 3 С03С25/02, публ.871115 бюл. №42], прийнятий за прототип. До причин, що перешкоджають використанню відомого замаслювача з одержанням необхідного технічного результату, відноситься те, що скляне волокно, просочене відомою сполукою, не забезпечує як армуючий матеріал склонаповненим термопластам, зокрема, поліамідам, стабільних результатів за показником «ударна в'язкість». Суть корисної моделі полягає в наступному. Скляними волокнами армують пластичні маси, зокрема, термопласти, до числа яких відносяться поліаміди, одержуючи при цьому конструкційні матеріали, яким у залежності від використання вихідних матеріалів можна надавати різні, заздалегідь задані, властивості. Дуже важливу роль при цьому грає якість скляного волокна, яка багато в чому залежить від складу замаслювачів, що використовуються при його одержанні і переробці. Замаслювачі являють собою композиції речовин, які надають скляному волокну, ламкому по своїй природі, необхідну вологість, еластичність, м'якість у поєднанні з жорсткістю, забезпечуючи як технологічність волокну при переробці, так і певні властивості склонаповненим матеріалам. Задача полягає в удосконаленні складу замаслювача для скляного волокна, призначеного для наповнення термопластів, зокрема, поліамідів. Технічний результат - забезпечення склонаповненим термопластам, зокрема, склонаповненим поліамідам, стабільних результатів за показником «ударна в'язкість» шляхом нанесення на скляне волокно, призначене для наповнення (армування) термопластів, замаслювача для скляного волокна, до складу якого входять дибутилфталат, g-амінопропілтриетоксисилан, оцтова кислота і вода, особливістю якого є те, що додатково містить поліетиленгліколь, диціандіамідформальдегідну смолу і продукт ОС-20 при наступному співвідношенні компонентів у відсотках за масою: диціандіамідформальдегідну смолу дибутилфталат (або дибутилсебацинат 0,6-2,0, або діоктилфталат) 0,6-2,0, поліетиленгліколь 0,6-2,0, препарат ОС-20 0,36-1,2, g-амінопропілтриетоксисилан 0,7, оцтову кислоту 0,15, воду демінералізовану решта. Наробіток у виробничих умовах і дослідження склонаповненого термопласту на прикладі поліаміду марки ПА 6 210 КС показали, що склад замаслювана для скляного волокна у співвідношенні, що заявляється, забезпечує одержання необхідного технічного результату, що виражається в стабільності показника «ударна в'язкість» протягом тривалого відрізка часу, наприклад, 12 місяців, а саме: плівкоутворювальна речовина диціандіамідформальдегідна смола склеює волокно, додаючи йому при цьому необхідну при рубанні на короткі відрізки жорсткість; взаємозамінні в даному складі замаслювача пластифікатори дибутилфталат (або діоктилфталат або дибутилсебацинат) додають плівкоутворювальній речовині плинність і еластичність; поліетиленгліколь з молекулярною вагою 1500 є емульгатором і пом'якшувачем, причому, основною умовою для досягнення потрібного технічного результату є те, що в складі замаслювача, що заявляється, диціандіамідформальдегідна смола, дибутилфталат (або дибутилсебацинат, або діоктилфталат) і поліетиленгліколь узяті в рівних частках, а співвідношення їх сумарної кількості до кількості препарату ОС-20, який використовується як емульгатор й антистатик, складає 4:1. Такий якісний і кількісний склад являє собою урівноважену систему, що забезпечує цілий ряд показників: високу стабільність замаслювача (більше 100 годин), рівномірну по всій довжині скляної нитки реакційну здатність і, як наслідок, «сплошність покриття»; усе це у свою чергу забезпечує міцність і технологічність скляної нитки, сипкість рубаного скляного волокна, рівномірний його розподіл у розплаві поліаміду, а, отже, задану величину і стабільність показника «ударна в'язкість». Інші компоненти традиційні за призначенням і кількісним складом, а саме: g-амінопропілтриетоксисилан у кількості, що заявляється, забезпечує хорошу взаємну адгезію як до наповнювача - скляного волокна, так і до поліаміду, підвищуючи міцність отриманого армованого матеріалу. Оцтова кислота стабілізує рН до нейтральної або близької до неї для збереження технологічності скляного волокна; вода, очищена від мінеральних солей, - хороший природний розчинник. На таблицях представлено: табл.1 - наведений склад замаслювача, що заявляється, по прикладах; табл.2 - наведені результати досліджень за показником «ударна в'язкість», за 12 місяців на прикладі склонаповненого поліаміду марки ПА 6-210 КС. Дані, які підтверджують можливість здійснення корисної моделі з одержанням вищевказаного технічного результату, полягають у наступному. Замаслювач (783), що заявляється, являє собою складну багатокомпонентну емульсію білого кольору, до складу якої входять наступні речовини, у відсотках за масою: - диціандіамідформальдегідна смола - продукт конденсації диціандіаміду з формальдегідом - 0,6-2,0; - дибутилфталат (або дибутилсебацинат, або діоктилфталат) - складні ефіри різних спиртів - 0,6-2,0; - поліетиленгліколь - полімер окису етилену з етиленгліколем - 0,6-2,0; - препарат ОС-20 - суміш поліоксиетиленових ефірів ви щих жирних спиртів - 0,36-1,2; - g-амінопропілтриетоксисилан - кремнійорганічний продукт - 0,7; - оцтова кислота - 0,15; - вода демінералізована - решта. Процес приготування замаслювача для скляного волокна складається з декількох стадій: - приготування водної емульсії дибутилфталату (або дибутилсебацинату, або діоктилфталату) і препарату ОС20, - приготування водяних розчинів компонентів, - поєднання компонентів замаслювача. Для приготування водяної емульсії дибутилфталату (або дибутилсебацинату, або діоктилфталату) і препарату ОС-20 у змішувач з нержавіючої сталі з мішалкою завантажують розрахункові кількості компонентів. При постійному перемішуванні суміш нагрівають до температури +80±5°С і витримують до повного розплавлення компонентів і одержання однорідної маси. Поступово тонкою цівкою додають воду з температурою не нижче +70°С до утворення емульсії білого кольору. В окрему ємність заливають воду і при перемішуванні повільно вливають g-амінопропілтриетоксисилан (А1100) і перемішують ще 5-10 хвилин. До суміші додають оцтову кислоту до рН розчину 6,0 і перемішують 15-20 хвилин. Поліетиленгліколь (ПЕГ-1500) розчиняють у воді в окремій ємності при перемішуванні до повного розчинення компонента. В окрему ємність з нержавіючої сталі завантажують розрахункову кількість диціандіамідформальдегідної смоли, додають воду і перемішують. Для поєднання підготовлених компонентів замаслювача реактор приготування замаслювача попередньо заповнюють водою до половини об'єму і послідовно завантажують емульсії, водяні розчини диціандіамідформальдегідної смоли, поліетиленгліколю, g-амінопропілтриетоксисилана, додають воду до повного об'єму реактора і перемішують 15-20 хвилин. Визначають рН готового замаслювача і при необхідності коректують оцтовою кислотою до норми рН=6,0-7,0. Корисна модель ілюструється прикладами. Приклад 1 (негативний). За наведеним методом готують замаслювач такого складу у відсотках за масою: діціандіамідформальдегідна смола - 0,3, дибутилфталат (або дибутилсебацинат, або діоктилфталат) - 0,3, поліетиленгліколь - 0,3, препарат ОС-20 - 0,18, g-амінопропілтриетоксисилан - 0,7, оцтова кислота - 0,15, вода демінералізована решта. Замаслювач наносять на скляне волокно, яке потім рубають на короткі відрізки і наповнюють ним розплав, наприклад, поліаміду марки ПА 6-210 КС. Скляне волокно в переробці нетехнологічне: пушить, обривається. Розкид показників «ударна в'язкість» (табл.2) за 12 місяців відстеження склав 13,6 (від 18,4 до 32,0кДж/м 2). Приклад 2 (позитивний). За наведеним методом готують замаслювач такого складу у відсотках за масою: диціандіамідформальдегідна смола - 0,6, дибутилфталат (або дибутилсебацинат, або діоктилфталат) - 0,6, поліетиленгліколь - 0,6, препарат ОС-20 - 0,36, g-амінопропілтриетоксисилан - 0,7, оцтова кислота - 0,15, вода демінералізована решта. Замаслювач наносять на скляне волокно, яке потім рубають на короткі відрізки і наповнюють ним розплав, наприклад, поліаміду марки ПА 6-210 КС. Скляне волокно технологічно в переробці, легко рубається, рубане скловолокно має хорошу сипкість, добре розподіляється в розплаві. Розкид показників «ударна в'язкість» (табл.2) за 12 місяців відстеження склав 1,3 (від 31,8 до 33,1кДж/м 2). Приклад 3 (позитивний). За наведеним методом готують замаслювач такого складу у відсотках за масою: диціандіамідформальдегідна смола дибутилфталат (або дибутилсебацинат, -1,0, або діокгилфталат) -1,0, поліетиленгліколь -1,0, препарат ОС-20 -0,6, g-амінопропілтриетоксисилан -0,7, оцтова кислота - 0,15, вода демінералізована решта. Замаслювач наносять на скляне волокно, яке потім рубають на короткі відрізки і наповнюють ним розплав, наприклад, поліаміду марки ПА 6-210 КС. Скляне волокно в переробці технологічно, легко рубається, рубане волокно має хорошу сипкість, добре розподіляється в розплаві поліаміду. Розкид показника «ударна в'язкість» (табл.2) за 12 місяців відстеження склав 1,5 (від 35,9 до 37,4кДж/м 2) Приклад 4 (позитивний). За наведеним методом готують замаслювач такого складу у відсотках за масою: диціандіамідформальдегідна смола - 2,0, дибутилфталат (або дибутилсебацинат, або діокгилфталат) - 2,0, поліетиленгліколь - 2,0, препарат ОС-20 - 1,2, g-амінопропілтриетоксисилан - 0,7, оцтова кислота - 0,15, вода демінералізована решта. Замаслювач наносять на скляне волокно, яке потім рубають на короткі відрізки і наповнюють ним розплав, наприклад, поліаміду марки ПА 6-210 КС. Скляне волокно технологічно в переробці, добре рубається, у розплаві поліаміду розподіляється рівномірно. Розкид показника «ударна в'язкість» (табл.2) за 12 місяців відстеження склав 1,2 (від 39,8 до 41,0кДж/м 2). Склад замаслювача по даному прикладу - найбільш оптимальний як за стабільністю показників, так і за величиною - середній показник 40,4кДж/м 2. Приклад 5 (негативний). За наведеним методом готують замаслювач такого складу у відсотках за масою: диціандіамідформальдегідна смола - 3,0, дибутилфталат (або дибутилсебацинат, або діоктилфталат) - 3,0, поліетиленгліколь - 3,0, препарат ОС-20 - 1,8, g-амінопропілтриетоксисилан - 0,7, оцтова кислота - 0.15, вода демінералізована решта. Скляне волокно в переробці нетехнологічне: замаслювач коагулює на пристрої, що замаслює, нитка обривається. Розкид показника «ударна в'язкість» 12,2 (від дуже низького 18,8 до 41,0кДж/м 2), отриманий склонаповнений поліамід не відповідає пред'явленим вимогам. Таким чином, викладені дані свідчать про виконання при використанні заявленого замаслювача для скляного волокна такої сукупності умов: - замаслювач для скляного волокна призначено для використання в промисловості, а саме, для виготовлення скляного волокна, призначеного для армування термопластів, зокрема, поліамідів; - склад замаслювача для скляного волокна, що втілює заявлену речовину, при його здійсненні спроможне забезпечити досягнення необхідного технічного результату. Перевага замаслювача для скляного волокна, що заявляється, полягає в тому, що використання даного складу замаслювача забезпечує «сплошність» покриття скляної нитки і надає їй високі фрикційні властивості, а, отже, високу технологічність і стабільність фізико-механічних показників склонаповненим поліамідам, зокрема, за показником «ударна в'язкість», протягом тривалого часу. Таблиця 1 Склад замаслювача для скляного волокна, у відсотках за масою Найменування компонентів Диціандіамідформальдегідна смола Дибутилфталат або діоктилфталат або дибутилсебацинат Поліетиленгліколь Препарат ОС-2 у-амінопропілтриетоксисилан Оцтова кислота Вода демінералізована 1 0,3 0,3 2 0,6 0,6 0,3 0,18 0,7 0,15 0,6 0,36 0,7 0,15 приклади 3 1,0 1,0 1,0 0,6 0,7 0,15 решта 4 2,0 2,0 5 3,0 3,0 2,0 1,2 0,7 0,15 3,0 1,8 0,7 0,15 Таблиця 2 Результати досліджень склонаповненого поліаміду марки ПА 6-210 КС за показником «ударна в'язкість», кДж/м 2 (зразок тип 3) протягом 2004 року. № п/п 1 2 3 4 5 6 7 8 9 10 11 12 Місяць січень лютий березень квітень травень від 20,6 червень до 40,1 липень серпень вересень жовтень листопад грудень Розбіг результатів від мін до макс Прототип Приклад 1 Приклад 2 Приклад 3 Приклад 4 Приклад 5 19,2 23,4 30,0 26,7 21,8 26,4 22,8 18,7 27,8 32,0 19,6 18,4 від 18,4 до 32,0 13,6 32,4 32,8 33,0 31,9 31,8 31,8 33,0 32,8 32,7 32,7 32,9 33,1 від 31,8 до 33,1 1,3 36,7 36,4 36,9 37,2 35,9 36,2 37,1 36,5 37,4 35,9 36,8 36,9 від 35,9 до 37,4 1,5 40,2 40,6 40,8 40,3 40,0 39,8 39,9 40,0 41,0 39,9 39,8 40,4 від 39,8 до 41,0 1,2 28,6 24,6 41,0 31,9 32,6 18,8 37,6 23,6 26,7 37,1 25,6 27,9 від 18,8 до 41,0 12,2 19,5

ДивитисяДодаткова інформація

Назва патенту англійськоюA lubricant agent for the glass fiber

Автори англійськоюTiutiunnikov Oleksandr Petrovych, Pyvovarova Nelia Dmytrivna, Pavliukov Yurii Oleksiiovych

Назва патенту російськоюЗамасливатель для стеклянного волокна

Автори російськоюТютюнников Александр Петрович, Пивоварова Неля Дмитриевна, Павлюков Юрий Алексеевич

МПК / Мітки

МПК: C03C 25/10

Мітки: волокна, скляного, замаслювач

Код посилання

<a href="https://ua.patents.su/4-6928-zamaslyuvach-dlya-sklyanogo-volokna.html" target="_blank" rel="follow" title="База патентів України">Замаслювач для скляного волокна</a>

Попередній патент: Замаслювач для скляного волокна

Наступний патент: Апарат для механоферментативної обробки крохмалевмісної сировини

Випадковий патент: Система управління колісним транспортним засобом з аеродинамічним розвантаженням