Спосіб підвищення ефективності продування плавки в кисневих конверторах з верхнім дуттям

Номер патенту: 69841

Опубліковано: 15.09.2004

Автори: Матвієнков Сергій Анатолійович, Ларіонов Олександр Олексійович, Климанчук Владислав Владиславович, Семенюк Павло Петрович, Бухало Олександр Іванович, Сущенко Андрій Вікторович, Бойко Володимир Семенович, Безчерев Олександр Сергійович

Формула / Реферат

1. Спосіб підвищення ефективності продування плавки в кисневих конверторах з верхнім дуттям, який відрізняється тим, що в момент початку припинення подачі кисню в фурму починають здійснювати подачу інертного газу в киснепідвідний до фурми тракт, причому тривалість періоду подачі інертного газу становить 10...60 с, а абсолютний тиск у киснепідвідному тракті перед фурмою протягом цього періоду часу підтримують в діапазоні (0,6...1,2)хРном, де Pном - номінальний абсолютний тиск в киснепідвідному тракті перед фурмою в процесі продування плавки.

2. Спосіб за п. 1, який відрізняється тим, що як інертний газ використовують азот.

Текст

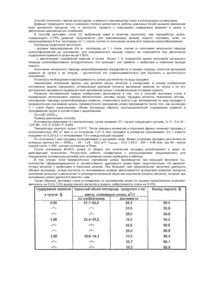

Винахід відноситься до металургії, переважно до кисневого конверторного виробництва сталі. Відомо, що основні (продувальні) та додаткові (допалювальні) сопла кисневих фурм конверторів верхнього дуття, які призначені для подачі первинного (переважно для рафінування та перемішування розплаву) та вторинного (для допалювання СО-вмісних газів, які виділяються з ванни в процесі рафінування розплаву) потоків кисню відповідно, працюють в тяжких умовах. У процесі експлуатації сопла кисневих фурм зазнають різноманітних видів фізичного зносу, причому однією з основних причин виходу з ладу наконечників фурм є ерозія (розпал) вихідної частини основних та додаткових (у разі наявності таких) сопел (далі в тексті просто ерозія сопел). Ерозія сопел кисневих фурм призводить до таких негативних наслідків: 1) зниження стійкості сопел та наконечників фурм в цілому і, як наслідок, до додаткових трудових, часових та фінансових витрат на заміну останніх; 2) течі води з системи охолоджування фурми на поверхню металу, насичення останнього воднем та погіршення якості сталі, що виплавляється; 3) неконтрольованої зміни геометричних параметрів сопел протягом кампанії наконечника і, як наслідок, відхилення параметрів продувальних та допалювальних струменів і дуттьового режиму плавки в цілому від номінальних значень; це, в свою чергу, призводить до погіршення режиму шлакоутворення в агрегаті, десульфурації та дефосфорації металу, теплового балансу конверторної плавки та інших техніко-економічних показників виплавки сталі. При правильно розрахованих (підібраних) параметрах сопел та системи охолоджування кисневої фурми, в першу чергу - при ступені нерозрахункованості витікання потоків , кисню n ³ 1 0 , ерозія сопел в процесі продувки плавки практично не відбувається Ерозія сопел відбувається в основному внаслідок відриву кисневого потоку від стін дифузорів сопел (далі в тексті - просто відриву) після закінчення продувки плавки або в перервах між етапами продувки плавки (для проміжного скачування шлаку, додаткового відбору проб, виміру температури металу і т.ін.) протягом періоду часу від моменту початку припинення подачі кисню у фурму до його остаточного «сходу» з сопел фурми (протягом періоду «відключення кисню») [1]. Відрив призводить до ерозії сопел унаслідок: 1) ежекції в область вихідного перерізу сопел високотемпературних газів (з частинками розплавленого металу та шлаку) з робочого простору конвертора і подальшого протікання екзотермічних реакцій їх окиснювання киснем дуття в цій області; 2) ежекції в область вихідного перерізу сопла плівок рідкого шлаку, що стікають по стовбуру фурми; при цьому відбувається локальне оплавлення шару міді сопла за рахунок фізичної теплоти шлаку та теплоти його кристалізації («застигання»), для наконечників кисневих фурм, які мають додаткові (допалювальні) сопла або канали для подачі вторинного кисню, це призводить до повного або часткового перекриття вихідного перерізу сопел або каналів внаслідок малого їх діаметра (явище «зашлаковування» [2]); при цьому якщо на початку продувки наступної плавки або на початку наступного етапу продувки «застиглий» на поверхні основних (продувальних) сопел шлак може повністю або частково «здуватися» потоком первинного кисню, то додаткові сопла або канали для подачі вторинного кисню часто так і залишаються «зашлакованими» [2], що робить неможливим реалізацію ряду високоефективних технологій допалювання відхідних газів в порожнині конвертора, які дозволяють істотно поліпшити тепловий баланс плавки та техніко-економічні показники виплавки сталі в цілому [2 та ін.]; крім того, потрапляючи в зону відриву сопла, рідкий шлак (з «корольками» металу) частково реагує з киснем дуття з виділенням додаткової кількості теплоти, що інтенсифікує процес ерозії сопел. Для боротьби з ерозією сопел на практиці використовують звичайно такий технологічний прийом: при «відключенні кисню» кисневу фурму піднімають на певну висоту вище за рівень спіненого шлаку, щоб перешкоджати його ежекції («затягуванню») з ванни всередину сопел. Це дещо зменшує інтенсивність ерозії сопел, проте не вирішує проблеми в цілому, оскільки за рахунок високої температури в робочому просторі конвертора шлак на стовбурі фурми зберігає рідкорухомість і ще якийсь час продовжує по ньому стікати, потрапляючи на поверхню наконечника та ежектуючись в зону відриву сопел. Подальше збільшення висоти підйому фурми над рівнем ванни (при «відключенні кисню») призводить до погіршення стійкості футерівки горловини конвертора та нижньої частини охолоджувача конверторних газів (котла-утилізатора) внаслідок дії на них високотемпературних кисневих струменів, що реагують. В основу винаходу поставлено завдання розробити спосіб підвищення ефективності продувки плавки в кисневих конверторах з верхнім дуттям, в якому за рахунок зміни умов здійснення процесу припинення подачі кисню у фурму після закінчення продувки плавки або в перервах між етапами продувки плавки підвищується стійкість наконечників фурм та фурм в цілому, продуктивність сталеплавильного агрегату, поліпшуються дуттьовий та шлаковий режими плавки (внаслідок мінімізації відхилення параметрів витікаючих кисневих струменів від оптимальних значень у процесі експлуатації наконечника фурми). підвищуються вихід годного, ступені десульфурації та дефосфорації металу в конверторі, розширяються можливості реалізації високоефективних технологій допалювання відхідних конверторних газів, які дозволяють поліпшити тепловий баланс процесу і, в остаточному підсумку, зменшити собівартість сталі. Для вирішення поставленого завдання пропонується спосіб підвищення ефективності продувки плавки в кисневих конверторах з верхнім дуттям, в якому в момент початку припинення подачі кисню в фурму починають здійснювати подачу інертного газу в кисневопідвідний до фурми тракт, причому тривалість періоду подачі інертного газу становить 10.. 60с, а абсолютний тиск у кисневопідвідному тракті перед фурмою протягом цього періоду часу підтримують в діапазоні (0,6...1,2)хPном, де Рном - номінальний абсолютний тиск в кисневопідвідному тракті перед фурмою в процесі продувки плавки. А також як інертний газ використовують азот. Подача інертного газу в кисневопідвідний до фурми тракт після моменту початку припинення подачі кисню за умови, що тривалість періоду подачі інертного газу становить 10...60с, а абсолютний тиск в кисневопідвідному тракті перед фурмою протягом цього періоду часу підтримують в діапазоні (0,6... 1,2)хРном, де Рном - номінальний абсолютний тиск у кисневопідвідному тракті перед фурмою в процесі продувки плавки, дозволяє за рахунок організації витікання газових потоків з сопел фурми без відриву від стін їх дифузорів протягом періоду часу, достатнього для «сходу» кисню та «застигання» плівок шлаку, що стікає по стовбуру фурми, до стану, який перешкоджає його проникненню всередину сопел, запобігти ежекції газового середовища робочого простору конвертора та плівок рідкого шлаку в порожнину сопел і, як наслідок, істотно зменшити ерозію останніх і пов'язані з нею вищезгадані негативні наслідки. У разі наявності в сопловому блоці фурми додаткових (допалювальних) сопел або каналів для подачі вторинного кисню, які мають малий діаметр вихідного перерізу, це дозволить запобігти «зашлаковуванню» цих сопел або каналів і, як наслідок, дасть можливість реалізувати високоефективні технології допалювання відхідних газів в порожнині конвертора [2 та ін.]. Крім того, заміщення кисню інертним газом інтенсифікуватиме процес охолоджування та кристалізації шлаку, що потрапляє на поверхню наконечника фурми, і тим самим зменшувати тривалість його агресивної температурної дії на поверхню наконечника та сопел фурми, а подача струменів інертного газу на ванну сприятиме швидкому осадженню спіненого шлаку. При заміщенні кисню інертним газом на практиці не буде необхідності чекати закінчення періоду «сходу» кисню при положенні фурми всередині робочого простору конвертора, оскільки струмені інертного газу «безпечні» для футерівки агрегату та нижньої частини охолоджувача конверторних газів. Тому при закінченні продувки плавки стане можливим відразу видати фурму з конвертора і тим самим скоротити тривалість плавки, підвищити продуктивність агрегату та цеху в цілому. Подача інертного газу в кисневопідвідний до фурми тракт протягом 10...60с після моменту початку припинення подачі кисню забезпечує заміщення інертним газом кисню в процесі його «сходу» з фурми, охолоджування та кристалізації плівок шлаку (які стікають по стовбуру фурми) до стану, який перешкоджає його проникненню всередину сопел, оскільки вказаний діапазон часу відповідає діапазону значень тривалості періоду від моменту початку припинення подачі кисню в фурму до моменту «застигання» плівок шлаку до стану, який перешкоджає його проникненню всередину сопел (залежно від хімічного та мінералогічного складу шлаку, температури ванни, теплового стану футерівки агрегату, витрати охолоджуючої води на фурму та ін. чинників). При подачі інертного газу в кисневопідвідний до фурми тракт протягом проміжку часу, меншого за 10с, тривалість заміщення кисню інертним газом буде менше за тривалість періоду часу від моменту початку припинення подачі кисню у фурму до моменту «застигання» плівок шлаку до стану, який перешкоджає його проникненню всередину сопел, що призводитиме до локального оплавлення стін вихідних ділянок сопел та їх ерозії При подачі інертного газу в кисневопідвідний до фурми тракт протягом проміжку часу, більшого за 60с, тривалість заміщення кисню інертним газом буде більша за тривалість періоду часу від моменту початку припинення подачі кисню у фурму до моменту «застигання» плівок шлаку до стану, який перешкоджає його проникненню всередину сопел, що призводитиме до даремних витрат інертного газу, надмірного охолоджування верхньої частини футерівки конвертора. Підтримка абсолютного тиску в кисневопідвідному тракті перед фурмою при подачі інертного газу в діапазоні (0,6...1,2)хРном, де Рном - номінальний абсолютний тиск у кисневопідвідному тракті перед фурмою в процесі продувки плавки, дозволяє повністю замістити інертним газом кисень - забезпечити необхідні тиск на , зрізі вихідного перерізу сопел та ступінь нерозрахункованості (n ³ 10 ) , які забезпечують безвідривне витікання газових потоків з сопел в процесі «сходу» кисню з фурми та «застигання» плівок шлаку до стану, який перешкоджає його проникненню всередину сопел. При значеннях абсолютного тиску в кисневопідвідному тракті перед фурмою при подачі інертного газу, менших за (0,6хРном), тиск на зрізі вихідного перерізу сопел та ступінь нерозрахункованості будуть менші за необхідні для організації безвідривного втікання газових потоків з сопел в процесі «сходу» кисню з фурми та «застигання» плівок шлаку до стану, який перешкоджає його проникненню всередину сопел. Значення абсолютного тиску в кисневопідвідному тракті перед фурмою при подачі інертного газу, більші за (1,2хРном), з техніко-економічного погляду недоцільні, оскільки при цьому матимуть місце даремні витрати енергії потоку інертного газу на організацію безвідривного витікання з сопел фурми. Використовування азоту для заміщення кисню при його «сході» з фурми с найбільш оптимальним з техніко-економічного погляду, оскільки азот є найдоступнішим та найдешевшим інертним газом в умовах функціонування металургійних підприємств. Реалізація запропонованого способу не висуває особливих вимог до ступеня чистоти азоту, що робить можливим утилізацію відходу технологічного процесу розділення повітря в кисневих цехах - так званого «відкидного» («брудного») азоту, який часто є незатребуваним. Спосіб здійснюється таким чином. У процесі продувки плавки через багатосоплову фурму в кисневому конверторі з верхнім дуттям в кисневопідвідний до фурми тракт здійснюють подачу кисню, якій витікає з основних (продувальних) та додаткових (доналювальних) сопел (у разі наявності таких) фурми у вигляді первинного (використовується переважно для рафінування та перемішування розплаву) та вторинного (для допалювання) потоків кисню відповідно. Після закінчення продувки плавки, тривалість якої визначається технологічним персоналом цеху або автоматичною системою керування, а також в перервах між етапами продувки плавки (наприклад, для проміжного скачування шлаку), в момент початку припинення подачі кисню у фурму - в момент початку закриття відсічного кисневого клапана, розташованого в кисневопідвідному тракті, в останній починають подачу інертного газу (наприклад, азоту). В свою чергу, момент початку подачі інертного газу - це початок відкриття відсічного клапана, розташованого в тракті, який підводить інертний газ в кисневопідвідний до фурми тракт. У період подачі інертного газу, за допомогою регулювального клапана, розташованого в тракті, який підводить інертний газ в кисневопідвідний до фурми тракт, тиск в кисневопідвідному тракті перед фурмою за допомогою відповідної локальної системи керування підтримують у діапазоні (0,6...1,2)хРном, де Рном - номінальний абсолютний тиск у кисневопідвідному тракті перед фурмою в процесі продувки плавки. Для зменшення тривалості плавки та підвищення продуктивності конвертора на початку подачі інертного газу фурму починають видавати з робочого простору конвертора. Після закінчення періоду подачі інертного газу (визначається за допомогою відповідного задатчика локальної системи гою відповідного задатчика локальної системи керування) починають закривати відсічній клапан, розташований в тракті, який підводить інертний газ у кисневопідвідний до фурми тракт. Приклади конкретної реалізації запропонованого способу. Приклад 1. Підвищення ефективності продувки плавки в 160-т кисневому конверторі верхнього дутгя ВАТ «Маріупольський металургійний комбінат ім.Ілліча» (м.Маріуполь. Україна) через однопоточну (одноконтурну) фурму. Однопоточна (одноконтурна) фурма має литий наконечник з п'ятьма основними (продувальними) соплами Лаваля таких параметрів: діаметр мінімального перерізу dmin=30,5мм; діаметр вихідного перерізу dвих-40,0мм; кут нахилу до осі фурмн a = 20°30 ¢ . Тривалість продувки плавки в конверторі становить 20...22хв. Для заміщення кисню інертним газом після закінчення продувки плавки або в перервах між етапами продувки плавки використовуємо азот, який подається в кисневопідвідний до фурми тракт через систему азотопроводів. На основі виконаних вимірів встановлено, що для даних умов оптимальна тривалість періоду часу від моменту початку припинення подачі кисню в фурму до моменту «застигання» плівок шлаку до стану, який перешкоджає його проникненню всередину сопел, становить 15с; тривалість періоду подачі азоту в кисневопідвідний до фурми тракт (від моменту початку закриття відсічного кисневого клапана, розташованого в кисневопідвідному тракті фурми, до моменту початку закриття відсічного азотного клапана, розташованого в тракті, який підводить інертний газ у кисневопідвідний до фурми тракт) задаємо 15с. Виходячи з того, що номінальний абсолютний тиск у кисневопідвідному тракті перед фурмою в процесі продувки плавки становить 15атм, абсолютний тиск в кисневопідвідному тракті перед фурмою при подачі азоту має становити 9,0. 18,0атм; задаємо - 15,0атм. Після закінчення продувки плавки або в перервах між етапами продувки плавки машиніст дистриб’ютора за допомогою кнопкової станції на пульті керування конвертора подає сигнал на локальну систему керування процесу заміщення кисню азотом, яка здійснює необхідні операції згідно з указаними параметрами: закриття кисневого клапана при одночасному відкритті азотного клапана, видача фурми з агрегату, підтримка тиску в кисневопідвідному до фурми тракті на необхідному рівні протягом необхідного проміжку часу, закриття азотного клапана. Приклад 2. Підвищення ефективності продувки плавки в 160-т кисневому конверторі верхнього дуття ВАТ «Маріупольський металургійний комбінат ім. Ілліча» (м. Маріуполь, Україна) через двопоточну (двоконтурну) фурму з центральним додатковим (допалювальним) соплом. Двопоточна (двоконтурна) фурма має литий наконечник з п'ятьма основними (продувальним) соплами Лаваля ((dmin=30,5мм; dвих=40,0мм; a = 20°30 ¢ ) та одним додатковим (допалювальним) центральним циліндричним соплом з тангенціальним завихрювачем газового потоку на вході в нього [3] з такими параметрами: внутрішній діаметр центральної частини сопла dц=21мм; діаметр вихідного перерізу сопла dвихц=19мм; тип тангенціальних каналів завихрювача - циліндричні; кількість тангенціальних каналів завихрювача nк.з=6; діаметр тангенціальних каналів завихрювача dк.з=6мм; діаметр центрального циліндричного каналу завихрювача dц.з=4мм; частка вторинного кисню від загальної кількості - » 4%. Тривалість продувки плавки в конверторі становить 20.,.22хв. Для заміщення кисню інертним газом після закінчення продувки плавки або в перервах між етапами продувки плавки використовуємо азот, який подається в кисневопідвідний до фурми тракт через систему азотопроводів. На основі виконаних вимірів встановлено, що для даних умов оптимальна тривалість періоду часу від моменту початку припинення подачі кисню в фурму до моменту «застигання» плівок шлаку до стану, який перешкоджає його проникненню всередину сопел, становить 18 с, тривалість періоду подачі азоту в кисневопідвідний до фурми тракт (від моменту початку закриття відсічного кисневого клапана, розташованого в кисневопідвідному тракті фурми, до моменту початку закриття відсічного азотного клапана, розташованого в тракті, який підводить інертний газ в кисневопідвідний до фурми тракт) задаємо 18с. Виходячи з того, що номінальний абсолютний тиск в кисневопідвідному тракті перед фурмою в процесі продувки плавки становить 15атм, абсолютний тиск у кисневопідвідному тракті перед фурмою при подачі азоту має становити 9,0...18,0атм; задаємо - 15,0атм. Після закінчення продувки плавки або в перервах між етапами продувки плавки машиніст дистриб’ютора за допомогою кнопкової станції на пульті керування конвертора подає сигнал на локальну систему керування процесу заміщення кисню азотом, яка здійснює необхідні операції згідно з указаними параметрами: закриття кисневого клапана при одночасному відкритті азотного клапана, видача фурми з агрегату, підтримка тиску в кисневопідвідному до фурми тракті на необхідному рівні протягом необхідного проміжку часу, закриття азотного клапана. Приклад 3. Підвищення ефективності продувки плавки в 160-т кисневому конверторі верхнього дуття ВАТ «Маріупольський металургійний комбінат ім. Ілліча» (м.Маріуполь, Україна) через двопоточну (двоконтурну) фурму з каналами в комбінованих соплах для подачі вторинного кисню. Двопоточна (двоконтурна) фурма має литий наконечник з п'ятьма комбінованими соплами Лаваля [4] з такими параметрами: діаметр мінімального перерізу сопел dmin=30,5мм; діаметр вихідного перерізу сопел dвих=40,0мм; кут нахилу сопел до осі фурми a = 20°30 ¢ ; кількість циліндричних каналів у стінці сопла nк=3, діаметр циліндричних каналів dк=3мм, кут нахилу осі циліндричних каналів до осі сопла b к = 15° ; кут нахилу осі циліндричних каналів до осі фурми a к = 35°3 0 ¢ ; частка вторинного кисню від загальної кількості - » 3%. Тривалість продувки плавки в конверторі становить 20...22хв. Для заміщення кисню інертним газом після закінчення продувки плавки або в перервах між етапами продувки плавки використовуємо азот, який подається в кисневопідвідний до фурми тракт через систему азотопроводів. На основі виконаних вимірів встановлено, що для даних умов оптимальна тривалість періоду часу від моменту початку припинення подачі кисню в фурму до моменту «застигання» плівок шлаку до стану, який перешкоджає його проникненню всередину сопел, становить 23 с; тривалість періоду подачі азоту в кисневопідвідний до фурми тракт (від моменту початку закриття відсічного кисневого клапана, розташованого в кисневопідвідному тракті фурми, до моменту початку закритгя відсічного азотного клапана, розташованого в тракті, який підводить інертний газ у кисневопідвідний до фурми тракт) задаємо 23 с. Виходячи з того, що номінальний абсолютний тиск у кисневопідвідному тракті перед фурмою в процесі продувки плавки становить 15атм, абсолютний тиск в кисневопідвідному тракті перед фурмою при подачі азоту має становити 9,0...18,0атм; задаємо - 15,0атм. Після закінчення продувки плавки або в перервах між етапами продувки плавки машиніст дистриб’ютора за допомогою кнопкової станції на пульті керування конвертора подає сигнал на локальну систему керування процесу заміщення кисню азотом, яка здійснює необхідні операції згідно з указаними параметрами: закриття кисневого клапана при одночасному відкритті азотного клапана, видача фурми з агрегату, підтримка тиску в кисневопідвідному до фурми тракті на необхідному рівні протягом необхідного проміжку часу, закриття азотного клапана. Використовування запропонованого способу дозволить підвищити стійкість наконечників фурм та фурм в цілому, продуктивність конверторів верхнього дуття, поліпшити дуттьовий та шлаковий режими плавки (мінімізувати відхилення їх параметрів від оптимальних значень у процесі експлуатації наконечника фурми), підвищити вихід годного, ступені десульфурації та дефосфорації металу в сталеплавильному агрегаті, розширити можливості реалізації високоефективних технологій допалювання відхідних конверторних газів, які дозволяють поліпшити тепловий баланс процесу і, в остаточному підсумку, зменшити собівартість сталі. Джерела інформації 1. Повышение стойкости наконечников фурм для 350-т конвертеров / Сущенко А.В, Курдюков А.А., Буга И.Д. и др. // Сталь. - 1996. - №5. - С.14-17. 2. Разработка и опытно-промышленное применение кислородных фурм для одновременной продувки расплава струями двух типов / Сущенко А.В., Курдюков А.А., Буга И.Д. и др. // Труды 4-ого конгресса сталеплавильщиков. - М.: ОАО «Черметинформация», 1997. - С.110-113. 3. Фурма для подування розплаву струменями двох типів. Деклараційний патент України на винахід №59077 А за заявкою №2003010045 від 02.01.03р., МКВ7 С21С5/48, Опубліковано 15.08.03р. Бюл. №8. 4. Сопло продувочной фурмы сталеплавильного агрегата. А.с. СССР №1011699 по заявке №4806054/02 от 26.03.90. МКИ5 С21С5/48. Опубликовано 15.06.92. Бюл. №22.

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for increasing efficiency of smelting in oxygen top-blown converters.

Автори англійськоюBoiko Volodymyr Semenovych, Larionov Oleksandr Oleksiiovych, Suschenko Andrii Viktorovych, Matvienkov Serhii Anatoliiovych, Klymanchuk Vladyslav Vladyslavovych, Bezcherev Oleksandr Serhiiovych, Semeniuk Pavlo Petrovych, Bukhalo Oleksandr Ivanovych

Назва патенту російськоюСпособ повышения эффективности продувки плавки в кислородных конверторах с верхним дутьем

Автори російськоюБойко Владимир Семенович, Ларионов Александр Алексеевич, Сущенко Андрей Викторович, Матвиенков Сергей Анатольевич, Климанчук Владислав Владиславович, Безчерев Александр Сергеевич, Семенюк Павел Петрович, Бухало Александр Иванович

МПК / Мітки

МПК: C21C 5/32

Мітки: кисневих, дуттям, продування, ефективності, підвищення, плавки, спосіб, конверторах, верхнім

Код посилання

<a href="https://ua.patents.su/4-69841-sposib-pidvishhennya-efektivnosti-produvannya-plavki-v-kisnevikh-konvertorakh-z-verkhnim-duttyam.html" target="_blank" rel="follow" title="База патентів України">Спосіб підвищення ефективності продування плавки в кисневих конверторах з верхнім дуттям</a>

Попередній патент: Шлакоутворюючий брикет для виплавки сталі

Наступний патент: Спосіб завалки мартенівської печі

Випадковий патент: Спосіб абсорбції