Спосіб магнітного збагачення матеріалів та пристрій для його здійснення

Номер патенту: 69887

Опубліковано: 15.09.2004

Автори: Варюхін Віктор Миколайович, Темерті Геннадій Федорович, Лаптієнко Аркадій Якович, Таряник Микола Васильович

Формула / Реферат

1. Спосіб магнітного збагачення матеріалів, при якому створюють сильне магнітне поле, розміщують у ньому касети з феромагнітними насадками, подають в касети вхідний продукт, сепарують його на магнітний і немагнітний матеріали і вилучають продукти сепарації, який відрізняється тим, що всі операції по збагаченню виконуються одночасно й безперервно за допомогою декількох касет, причому вхідний продукт подають у касету в радіальному напрямку від внутрішньої бокової поверхні корпусу касети до її центра і витримують у зоні сильного магнітного поля деякий час, додатково вилучають немагнітний матеріал у зоні сильного магнітного поля, а магнітний матеріал в зоні слабкого магнітного поля – водою, в напрямку, протилежному подачі вхідного продукту.

2. Пристрій для магнітного збагачення матеріалів, який містить надпровідникову систему, розташовану в гелієвому кріостаті з наскрізним отвором, у якому розташована сепараційна колона з касетами, наповненими феромагнітними насадками, яка створює на ділянці розміщення надпровідникової магнітної системи робочу зону пристрою, механізм переміщення касет, пристрої подачі вхідного продукту й примання продуктів сепарації, який відрізняється тим, що сепараційна колона виконана у вигляді двох коаксіально розміщених із зазором трубопроводів, які виступають за межі робочої зони пристрою, причому торцеві поверхні зовнішнього трубопроводу з'єднані з зовнішньою поверхнею внутрішнього трубопроводу, на зовнішній боковій поверхні зовнішнього трубопроводу по одному з боків робочої зони розміщено пристрій подачі вхідного продукту, а по іншому - додатково встановлені патрубки подачі води, в тілі внутрішнього трубопроводу по його периметру, на ділянці робочої зони пристрою, виконані поздовжні прорізи, крім того в центрі робочої зони і між патрубками подачі води в зазорі трубопроводів встановлені суцільні кільцеві перегородки, а на виході з робочої зони, з боку патрубків подачі води, розміщена перегородка площею 30 - 40% від загальної площі перерізу кільцевого зазору, причому касети встановлені у внутрішньому трубопроводі з зазором між ними, який дорівнює 10 - 15% від їх довжини, й обладнані зовні ущільнювальними елементами, причому корпус кожної з касет виконано у вигляді порожнистого тонкостінного циліндра, один торець якого закритий диском з центральним отвором, а другий - суцільною кришкою, поблизу якої в тілі циліндра по його периметру виконані отвори.

Текст

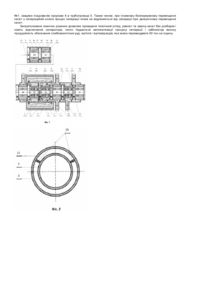

Винахід відноситься до високоградієнтної магнітної сепарації і може бути використаний для збагачення слабкомагнітних руд, вугілля й вуглевідходів, які транспортуються водою (мокре збагачення). Відомий спосіб магнітного збагачення матеріалів, описаний у "High-Intensity drum-type Magnetic Separator with Superconductive Magnetic Sistem Providing High Throughput Rates".- Sonderdruct aus/ Reprint from the journal "Autbereitungs-Tecnik/ Mineral Processing", Nr.12/ Dezember 1989, S.753-760, який включає подачу вхідного продукту зверху на барабан, що обертається, розділення продукту на магнітну і немагнітну фракції й збирання продуктів сепарації. В цьому сепараторі надпровідникова магнітна система "DESCOS" фірми "KHD HUMBOLDT WEDAG" виконана у вигляді овальних сідловидних обмоток, розміщених у горизонтальному циліндричному гелієвому кріостаті. Вектор магнітного поля направлений перпендикулярно циліндричній поверхні кріостата. Зовні соосно кріостата встановлено циліндричний барабан з вуглеволокна, який приводиться до руху електричним двигуном. Магнітна система розташована збоку циліндричної гелієвої ємкості кріостата (якщо дивитися з торця циліндра). Подача продукту, який необхідно збагачувати, здійснюється зверху. Магнітні частинки притягуються до барабана і в залежності від величини їх намагніченості падають в кінці магнітного поля по різним траєкторіям і збираються в різних місцях. Головним недоліком відомого способа й пристрою для його здійснення є непридатність його для збагачення слабкомагнітних речовин, таких, наприклад, як вугілля та вугле відходи. Це обумовлено тим, що магнітна сила, яка діє на магнітну частинку й пропорційна її намагніченості та градієнту магнітного поля, в цій конструкції сепаратора недостатня. Окрім того, в сепараторі не ефективно використовується магнітне поле, яке має максимальне значення у внутрішньому отворі надпровідникових обмоток, в той час як зона сепарації у відомому пристрої розміщена зовні обмоток за кріостатом, де магнітне поле значно менше ніж у вн утрішньому отворі. Також відомий спосіб для магнітного збагачення матеріалів ("High gradient magnetic separator"- рекламний проспект США, ERІEZ MAGNETICS, 1992, patent 4.702.825), в якому готують вхідний продукт, розділяють його на магнітну і немагнітну фракції й вилучають продукти сепарації, що включає блоки підготовки й подачі вхідного продукту, сепараційну колону з феромагнітними насадками, розташовану у вертикальному наскрізному отворі кріостату з надпровідниковою магнітною системою, приймальний пристрій продуктів сепарації. Недоліки відомого способу й пристрою для його здійснення полягають у тому, що вони не забезпечують достатньо якісного вилучення магнітних включень із слабкомагнітних руд, вугілля й вуглевідходів і, крім того, мають низьку продуційність роботи. Це обумовлено тим, що магнітна сила, яка діє на магнітні частинки, та градієнт магнітного поля в даному технічному рішенні невеликі. Крім того пристрій працює у циклічному режимі. Найбільш близьким технічним рішенням, вибраним як прототип пристрою який заявляється, і способу магнітного збагачення матеріалів ("Superconductin magnetic separation", p.745-748, IEE Transction on magnetics, vol.24, №2, marth, 1988), в якому створюють сильне магнітне поле, розміщують в ньому касету з феромагнітними насадками, подають в касету вхідний продукт, розділяють його на магнітну і немагнітну фракції й вилучають продукти сепарації, включає надпровідникову магнітну систему (НМС), розташовану у гелієвій ванні кріостата з наскрізним горизонтальним циліндричним отвором, в якому встановлена сепараційна колона з касетами, котрі містять феромагнітні насадки - сітки і яка в області розміщення НМС створює робочу зону пристрою, механізм переміщення касет, пристрій подачі вхідного продукту й приймання продуктів сепарації. В цьому пристрої сепараційна колона виконана у вигляді циліндричної труби, в якій розміщені дві касети з феромагнітними сітками, які встановлені на заданій відстані одна відносно другої. Між касетами, а також зовні їх, встановлені три циліндри з магнітного матеріалу для забезпечення можливості більш-менш плавного переміщення колони в магнітному полі. На торцях сепараційної колони встановлено по дві труби - одна для подачі вхідного продукту, а др уга для вилучення збагаченого немагнітного матеріалу. Головним недоліком відомого способу й пристрою для його здійснення є низька продуційність, яка обумовлена розділенням по часу всіх операцій процеса збагачення й циклічністю роботи пристрою. Пристрій працює таким чином: за допомогою НМС створюють сильне магнітне поле, переміщають касету в центральну зону НМС, в одну з тр уб подають вхідний продукт у вигляді пульпи, яка проходить крізь касету, де магнітний продукт затримується на сітках, а збагачений немагнітний матеріал виходить через другу трубу в накопичувач. Потім подачу вхідного продукту припиняють, переміщують касету із зони сильного магнітного поля в зону слабкого, в трубу, по якій виходив збагачений матеріал, в протилежному напрямі подають воду для змиву магнітного продукту з сіток касети в другий накопичувач. Такі цикли багаторазово повторюються і в кожному циклі треба комутувати тр убопроводи, перетворюючи вхідні в ви хідні і навпаки, що потребує багато часу і є причиною низької продуційності цього способу. В основу запропонованого винаходу поставлено задачу підвищення продуційності кріомагнітного сепаратора для очищення слабкомагнітних руд, вугілля, вуглевідходів та інших парамагнітних матеріалів і їх суміші, що транспортуються водою, шляхом інтенсифікації процесу збагачення за допомогою автоматизації переключення потоків пульпи, води для промиву сіток касет, магнітної і немагнітної фракцій, що досягається новими конструктивними рішеннями сепараційної колони. Поставлена задача досягається завдяки тому, що у способі магнітного збагачення матеріалів, при якому створюють сильне магнітне поле, розміщують в ньому касету з феромагнітними сітками, подають в касету у вигляді водяної пульпи вхідний продукт, розділяють його на магнітну і немагнітну фракції, вилучають ці продукти сепарації, при цьому всі операції по збагаченню виконують одночасно й безперервно з застосуванням декількох касет. Крім того, вхідний продукт подають в касету у радіальному напрямку від бокової поверхні корпусу до її центру. Витримують касету в зоні сильного магнітного поля деякий час в залежності від об'єму її сіток, концентрації пульпи і кількості в ній магнітного матеріалу, одночасно у зоні ж сильного магнітного поля з феромагнітних сіток касети, яка перед тим накопичувала магнітний продукт, додатково вилучають немагнітну фракцію потоком чистої води у напрямку протилежному потоку пульпи (від центру до зовнішньої поверхні касети), а магнітну фракцію в той же час вилучають в зоні слабкого магнітного поля з феромагнітних сіток касети, з якої до того вилучали немагнітний продукт, також за допомогою чистої води в напрямку, протилежному подачі вхідного продукту. Поставлена задача досягається також тим, що в пристрої для магнітного збагачення матеріалів, який включає надпровідниковий соленоїд (НПС), розташований в гелієвому кріостаті з наскрізним горизонтальним отвором, в котрому встановлена сепараційна колона з касетами, яка містить феромагнітні сітки, й створює, таким чином, в області розміщення НПС робочу зону пристрою з високим значенням градієнта магнітного поля. Крім того, цей пристрій включає механізм переміщення касет і пристрої подачі вхідного продукту, а також прийому продуктів сепарації. Новим є те, що сепараційна колона виконана у вигляді двох коаксіально розташованих із зазором трубопроводів, які простягаються за межі робочої зони пристрою. Причому торцеві поверхні зовнішнього трубопроводу з'єднані з зовнішньою боковою поверхнею внутрішнього трубопроводу. На зовнішній боковій поверхні зовнішнього трубопроводу по один бік робочої зони розташовано патрубок подачі вхідного продукту, а по іншому - патрубки подачі води. В тілі внутрішнього трубопроводу, по периметру, в робочій зоні пристрою виконані повздовжні прорізи. Крім того, в центрі робочої зони та між патрубками подачі води і виходу продуктів сепарації встановлено суцільні кільцьові перегородки, а на виході робочої зони, зі сторони цих патрубків, встановлена перегородка площею поверхні 30-40% від загальної площі перерізу кільцевого зазору. При цьому касети встановлені у вн утрішньому трубопроводі на відстані одна від одної на 10-15% їхньої довжини, а зовні обладнані ущільнювальними елементами. Корпус кожної з касет виконано у вигляді порожнистого тонкостінного циліндра, один торець якого має центральний отвір, а другий закритий суцільною кришкою, поблизу котрої в тілі циліндра по його периметру виконані отвори. Запропоноване технічне рішення спрямоване на підвищення продуційності процесу збагачення. Для цього всі операції по збагаченню виконують одночасно з використанням декількох, наприклад, восьми касет з феромагнітними сітками, що значно підвищує продуційність сепаратора. Це стало можливим завдяки тому, що сепараційна колона обладнана окремим патрубком подачі вхідного продукту, патр убком подачі води для додаткового змиву немагнітної фракції, патрубком для змиву магнітної фракції, а також пристроєм переміщення одночасно всіх касет. Тому в один і той же час у кожній з касет відбувається певний процес збагачення. У прототипі конструктивно сполучені пристрій подачі вхідного продукту з пристроєм подачі води, тому у процесі збагачення застосовується лише одна касета. Отже, коли відбувається процес сепарації, неможливо провадити змив магнітного матеріалу і навпаки, що у значній мірі знижує ефективність сепаратора. Крім того, в заявленому технічному рішенні вхідний продукт подають в радіальному напрямку від зовнішньої бокової поверхні корпусу касети до її центру, що дозволяє більш ефективно використати площу поверхні феромагнітних сіток і підвищити продуційність сепаратора при тому ж об’ємі касети, в той час як у прототипі вхідний продукт подають на торцеву поверхню касети. Відомо, що під час сепарації на феромагнітних сітках поряд з магнітним продуктом механічно затримується 10-20% немагнітного продукту, тому в запропонованому те хнічному рішенні здійснюється додаткове вилучення немагнітного матеріалу у сильному магнітному полі потоком чистої води в напрямку, протилежному подачі вхідного продукту, а магнітного - у слабкому полі водою також в напрямку, протилежному подачі вхідного продукту. Зміна напрямку гарантує найбільш ефективне вилучення продуктів сепарації. У відомому технічному рішенні змив водою провадять у тому ж напрямку, що й подачу вхідного продукту. Здійснення запропонованого способу магнітного збагачення матеріалів стало можливим завдяки новому конструктивному рішенню сепараційної колони з розміщеними у ній касетами. Порівняння запропонованих рішень з прототипом дозволяє встановити відповідність їх критерію "новизна". При вивченні інших відомих технічних рішень у даній галузі техніки ознаки, які відрізняють заявлений винахід від прототипа, не були виявлені і тому вони забезпечують заявленому технічному рішенню відповідність критерію "винахідницький рівень". Перелік фігур креслення. На фіг.1 представлено вертикальний поздовжній переріз сепаратора. На фіг.2 показано вертикальний поперечний переріз сепаратора. Пристрій для магнітного збагачення матеріалів включає містить НПС 1, який знаходиться у гелієвому кріостаті 2 з наскрізним горизонтальним циліндричним отвором. При цьому зовні кріостата 2 з НПС встановлено феромагнітний екран 3. В наскрізному горизонтальному отворі кріостата 2 розміщена сепараційна колона, яка виконана у вигляді двох коаксіально встановлених з зазором трубопроводів 4 і 5, торцеві поверхні зовнішнього трубопровода 4 герметично з'єднані з зовнішньою боковою поверхнею внутрішнього трубопровода 5. У тілі трубопровода 5, по його периметру на ділянці розміщення НПС 1 в робочій зоні пристрою, виконані поздовжні прорізи 6. Крім того, на зовнішній боковій поверхні трубопровода 4 з однією із сторін робочої зони пристрою знаходиться патрубок 7 подачі вхідного продукту, а з іншого - встановлені патрубок 8 подачі води для додаткового змиву немагнітного продукту й патрубок 9 для змиву магнітного продукту. У центрі робочої зони пристрою, в зазорі між трубопроводами 4 і 5, встановлена перша суцільна кільцева радіальна перегородка 10, на виході з робочої зони, збоку патрубків подачі води 8 - радіальна перегородка 11 площею поверхні 30-40% від загальної площі перерізу кільцевого зазору, друга суцільна кільцева радіальна перегородка 12 встановлена за патрубком 8 подачі води, третя суцільна кільцева радіальна перегородка 13 встановлена перед патрубком 9 подачі води. У зазорі трубопроводів 4 і 5 між радіальними перегородками 11 і 12 встановлено дві поздовжні перегородки 25 (фіг.2). Цими технічними рішеннями створено в сепараційній колоні вісім позицій (№1-№8), в кожній із котрих виконується певна технологічна операція за допомогою восьми пересувних касет 14, встановлених у вн утрішньому трубопроводі 5 на відстані одна від одної на 10-15% їхньої довжини. Кожна із касет виконана у вигляді порожнистого тонкостінного циліндра 15, один торець якого закритий диском 16 з центральним отвором, а другий - суцільною кришкою 17, поблизу котрої в тілі циліндра 15 по його периметру виконані отвори 18. На кришці 17 встановлено через 120° три гумових упори 19. В касетах 14 встановлені круглі феромагнітні сітки 20 з центральним отвором, як на дисках 16, а зовні - ущільнювальні кільця 21. Вихід продуктів сепарації здійснюється через патрубки 22 і 23 (немагнітна і магнітна фракції). Переміщення касет 14 в сепараційній колоні виконується механізмом 24 у вигляді штока або ланцюга, які рухаються гідроциліндром чи електродвигуном. Довжина обмотки НПС 1 вибирається з умов створення в робочій зоні, де розміщені дві сепараційні касети, сильного стаціонарного магнітного поля величиною до 5Тл. В касеті, розташованій в позиції №1, у даний проміжок часу завдяки цьому магнітному полю здійснюється накопичування магнітного продукту на феромагнітних сітках, а в др угій касеті, що стоїть попереду першої в позиції №2, в той же час і у тому ж полі проводиться змив немагнітного продукту, який механічно затримався на сітках в процесі сепарації. Наприклад, для магнітного сепаратора продуційністю 50 тон на годину довжина обмотки НПС складає близько 1,7м при середньому діаметрі обмотки 0,75м. Кріостат 2, призначений для розташування й забезпечення умов функціонування НПС 1 (при Т=4,2К), виконано з горизонтальним наскрізним отвором діаметром близько 0,6м. До складу кріостату входять такі основні вузли: гелієва та азотна ємкості, два радіаційні екрани з температурами 50 і 77К, кожух, пристрої для переливання зріджених азоту та гелію, і струмопідводи, які виконані з можливістю їх вилучення з кріостату. В сепараційній колоні рівномірно й симетрично відносно центру НПС встановлено вісім касет для забезпечення однорідності магнітних властивостей вздовж всієї колони, що дає можливість практично безсилового переміщення касет в магнітному полі. Заявлений спосіб було реалізовано за допомогою пристрою для магнітного збагачення матеріалів таким чином. По-перше, в трубопроводі 5 в позиціях №1-№8 розташовують вісім чистих касет 14 таким чином, щоб в робочій зоні пристрою з максимальним магнітним полем (позиції №1 і №2), касети розміщувались напроти поздовжних прорізів 6 трубопроводу 5. По-друге, створюють магнітне поле, для чого заливають кріостат 2 зрідженим гелієм і переводять НПС 1 із ненадпровідного стану в надпровідний з нульовим опором обмотки. Потім розмикають надпровідний ключ за допомогою теплової потужності, яку подають на управляючий елемент ключа від зовнішнього джерела живлення (на фіг. не показано) і в НПС вводять постійний струм. При досягненні заданого значення магнітного поля в робочий зоні сепаратора, ключ переводять у надпровідний стан шляхом відключення від джерела живлення його управляючого елемента, "заморожують" магнітне поле НПС, блок живлення відключають від електричної мережі, струмопідводи вилучають із кріостату 2 і кріомагнітна система переходить в автономний режим роботи з мінімальними витратами зрідженого гелію. При цьому касети позицій №1 і №2 знаходяться в максимальному магнітному полі, касети позицій №3 і №8 - в полях значно менших завдяки їх віддаленню від НПС 1 і встановленому феромагнітному екрану 3, а в касетах позицій №4, №5, №6 і №7 магнітні поля практично відсутні. По-третє, в патрубок 7 подають вхідний продукт, наприклад, вугільну пульпу, а в патрубки 8 і 9 чисту промивочну воду. П ульпа з патрубку 7 подається по кільцевому зазору між трубопроводами 4 і 5, потім через поздовжні прорізи 6 і отвори 18 касети 14 заповнює зазор між порожнистим циліндром 15 і феромагнітними сітками 20, рухається від внутрішньої поверхні циліндра 15 в радіальному напрямку через феромагнітні сітки 20, де затримується магнітний продукт, до центрального отвору касети і далі через проміжок між касетами позицій №1 і №2 (поза кільцевою радіальною перегородкою 10) і кільцевий зазор між трубопроводами 4 і 5, патрубок 22 поступає в збірник для збагаченого немагнітного продукту. Напрямок руху пульпи й немагнітного продукту на фіг.1 показано стрілками. На феромагнітних сітках 20 під дією магнітної сили, пропорційної величині магнітного поля і його градієнту, який створюється завдяки цим сіткам, затримується магнітний продукт (піріти FeS, FeS2 і деякі складові золи - МnО, ТіО, Fе2О 3 й інше), що міститься у вхідному продукті. На частинки немагнітного продукту, наприклад, вугілля магнітна сила не діє, тому вони вільно проходять крізь сітки в збірник збагаченого немагнітного продукту. Таким чином, касета в позиції №1 накопичує магнітний продукт і тривалість цього процесу (10-30 секунд) залежить від об'єму її сіток, концентрації пульпи і кількості в ній магнітного матеріалу. Одночасно через патрубок 8 в кільцевий зазор між трубопроводами 4 і 5, обмежений радіальними перегородками 11 і 12 та поздовжніми перегородками 25, подається чиста вода, яка далі через проміжок між касетами, розташованими в позиціях №2 і №3, і центральний отвір касети позиції №2, рухається в радіальному напрямку через сітки 20, отвори 18 порожнистого циліндра 15 касети 14, поздовжні прорізи 6 трубопроводу 5, кільцевий зазор між трубопроводами 4 і 5 та через патрубок 22 поступає в збірник для збагаченого немагнітного продукту. Радіальна перегородка 11 виконана не суцільною по всьому кільцевому зазору між трубопроводами 4 і 5, а займає лише частину зазору (30-40% від його площі) і через цю площу подається чиста вода, в той час як через більшу частин у площі кільцевого зазору між трубопроводами 4 і 5, не закритої цією перегородкою, рухається немагнітний продукт з касети позиції №1 і немагнітний продукт разом із змивною водою з касети позиції №2, а потоки чистої води і того, що несе немагнітний продукт, розділяються в зазорі між трубопроводами 4 і 5 поздовжніми перегородками 25. Таким чином, касета в позиції №2 здійснює змив у присутності сильного магнітного поля немагнітного продукту, який в процесі сепарації може механічно утримуватись на сітках касети і далі потрапляти в збірник магнітного продукту (відходи сепарації), знижуючи якість процесу збагачення. Як показано стрілками на фіг.1, змивна вода подається в касету в протилежному напрямку по відношенню до руху пульпи, що забезпечує більш ефективне вилучення немагнітного матеріалу і суттєво зменшити кількість корисного продукту у відхода х сепарації. В той же час через патрубок 9 у кільцевий зазор між трубопроводами 4 і 5, обмежений радіальною перегородкою 13 і герметично закритим торцем зовнішнього трубопровода 4 подається чиста вода, яка далі через проміжок між касетами, розташованими в позиціях №4 і №5, і центральний отвір касети позиції №4, рухається в радіальному напрямку через сітки 20, отвори 18 порожнистого циліндра 15 касети 14, поздовжні прорізи 6 трубопроводу 5, кільцевий зазор між трубопроводами 4 і 5, обмежений радіальними перегородками 12 і 13 та через патрубок 23 подається в збірник для магнітного продукту. Як показано стрілками на фіг.1, змивна вода подається в касету теж в протилежному напрямку по відношенню до руху пульпи, що суттєво поліпшує якість і зменшує швидкість очищення феромагнітних сіток касет від магнітного продукту навіть при наявності в зоні змиву невеликого магнітного поля, або остатньої намагніченості сіток. Таким чином, змив магнітного продукту відрізняється від операції додаткового змиву немагнітного продукту тільки тим, що останній здійснюється в позиції №2 в сильному магнітному полі, в той час як видалення магнітного продукту виконується в позиції №4, де магнітне поле практично відсутнє. Операції додаткового змиву немагнітного продукту в позиції №2 і видалення магнітного продукту в позиції №4 виконуються достатньо швидко, тому циклічність процесу сепарації визначається терміном наповнювання касети позиції №1 магнітним продуктом, який залежить від багатьох факторів і визначається експериментально. Коли цей час вийде, всі касети сепараційної колони одночасно переміщуються на довжину технологічної позиції, наприклад, праворуч (фіг.1). Позицію №1 займає чиста касета, яка перебувала в позиції №8, позицію №2 займає касета наповнена феромагнітним продуктом з позиції №1 і так далі, а касета з позиції №5 зовнішнім шляхом, наприклад, по желобу або транспортером, переміщується на лівий край сепараційної колони в позицію №6. В процесі переміщення касет (1-2сек) не потребується відключення пульпи і змивної води від сепараційної колони: конструкцією передбачено, що при зрушені касет на відстань більшу ніж проміжок між ними (10-15% довжини касети) додатковий змив немагнітного продукту в позиції №2 і видалення магнітного продукту в позиції №4 автоматично припиняються, а вилучення магнітного продукту продовжується в попередній касеті, яка рухається з позиції №1 в позицію №2 і практично плавно розпочинається в касеті, що переміщується з позиції №8 в позицію №1, завдяки поздовжнім прорізам 6 в трубопроводі 5. Таким чином, при плавному безперервному переміщенні касет у сепараційній колоні процес сепарації нічим не відрізняється від сепарації при дискретному переміщенні касет. Запропоноване технічне рішення дозволяє провадити технічний огляд, ремонт та заміну касет без розборки і навіть відключення сепаратора, легко піддається автоматизації процесу сепарації і забезпечує високу продуційність збагачення слабкомагнітних руд, вугілля і вуглевідходів, яка може перевищувати 50 тон на годину.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for magnetic dressing of materials

Автори англійськоюVariukhin Viktor Mykolaiovych, Laptiienko Arkadii Yakovych, Tarianyk Mykola Vasyliovych

Назва патенту російськоюСпособ магнитного обогащения материалов и устройство для его осуществления

Автори російськоюВарюхин Виктор Николаевич, Лаптиенко Аркадий Яковлевич, Таряник Николай Васильевич

МПК / Мітки

МПК: B03C 1/30

Мітки: збагачення, матеріалів, здійснення, пристрій, спосіб, магнітного

Код посилання

<a href="https://ua.patents.su/4-69887-sposib-magnitnogo-zbagachennya-materialiv-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб магнітного збагачення матеріалів та пристрій для його здійснення</a>

Попередній патент: П’єзоелектричний перетворювач тиску

Наступний патент: Інструментальний блок для гідростатичного волочіння

Випадковий патент: Склад низькокалорійного збитого десерту