Спосіб ущільнення підшипника газової турбіни гтд і пристрій для його здійснення

Номер патенту: 73845

Опубліковано: 15.09.2005

Формула / Реферат

1. Спосіб ущільнення підшипника газової турбіни газотурбінного двигуна, що включає регулювання перепадів тисків на кільцевому контактному ущільненні по режимах роботи двигуна за рахунок зміни тиску в масляній порожнині, який відрізняється тим, що при підвищенні режиму роботи двигуна до режиму R1, при якому встановлюється максимально допустимий перепад тисків на кільцевому контактному ущільненні, відкривають запірний клапан на магістралі подачі повітря з проміжного ступеня компресора в масловідокремлювальний бак, ступінчасто підвищують тиск у масловідокремлювальному баці і масляній порожнині до тиску на вході в цю магістраль, і тим самим, знижують перепад тисків на кільцевому контактному ущільненні, при зниженні режиму роботи двигуна до режиму R2, близькому до R1 закривають запірний клапан, знижують тиск у масловідокремлювальному баці і масляній порожнині, збільшуючи за рахунок цього перепад тисків на кільцевому контактному ущільненні.

2. Пристрій для ущільнення підшипника газової турбіни газотурбінного двигуна, що містить кільцеве контактне ущільнення, розташоване між масляною і передмасляною порожнинами, розташоване на вході в останню лабіринтове ущільнення, пристрій регулювання перепаду тисків на кільцевому контактному ущільненні і магістралі з жиклерами, який відрізняється тим, що додатково містить масловідокремлювальний бак, з'єднаний з масляною порожниною і із ступенем компресора, передмасляна порожнина з'єднана з іншим ступенем компресора, а пристрій регулювання перепаду тисків виконаний у вигляді запірного клапана, встановленого на магістралі з'єднання масловідокремлювального бака із ступенем компресора.

3. Пристрій за п. 2, який відрізняється тим, що на магістралі з'єднання масловідокремлювального бака із ступенем компресора встановлений зворотний клапан.

Текст

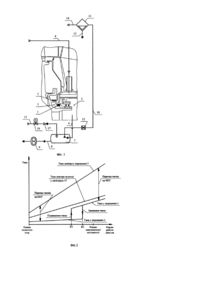

Винахід відноситься до турбобудування і може бути використаний в конструкціях опор стаціонарних, суднових і авіаційних газотурбінних двигунів (ГТД). В усі х реально існуючих конструкціях сучасних ГТД підшипникові вузли роторів розміщені в особливих порожнинах, називаних масляними. Ці порожнини відділені від усього газоповітряного тракту спеціальними ущільненнями, звичайно називаними «масляними» [1]. Як конкретні варіанти конструкцій опор і масляних порожнин можуть служити [2, 3]. Розміщення підшипникових вузлів у масляних порожнинах обумовлено, в основному, двома причинами. По-перше, необхідно виключити витікання масла, подаваного для їхнього змащення й охолодження. Витікання масла у порожнини роторів і корпусів, а також у проточну частину ГТД не тільки шкідливі в плані втрат дорогого газотурбінного масла, але і вкрай небезпечні, тому що попадання масла на гарячі деталі та у порожнини з високими температурами повітря або газу може привести до його запалення, пожежі в двигуні і, в остаточному підсумку, до аварії ГТД. По-друге, нормальна робота підшипникових вузлів сучасних ГТД може бути забезпечена тільки при відносно низьких температурах. У залежності від типу і конструкції підшипників, а також властивостей застосовуваного масла, максимально припустимі температури підшипників і стінок масляних порожнин складають 120-250°С. У [1] (глава 17) оговорено, що робоча температура нафтового масла обмежена 120-150°С, а синтетичного масла - 200-250°С. При більш високих температурах відбувається окислювання масла і його коксування, що порушує роботу системи змащення двигуна. При цьому температури повітря в порожнинах турбін і компресорів високого тиску (КВТ), а також температури деталей ротора і корпусу поблизу масляних порожнин можуть досягати 400-600°С. З цієї причини до ущільнень, що відокремлюють масляні порожнини КВТ і турбін від порожнин ротора і корпуса, у більшості конструкцій підвід повітря виконується з більш низькою температурою, як правило, не вище 220°С. Це повітря підпирає масляні ущільнення, а також охолоджує деталі, розташовані поблизу масляної порожнини. Конструкції ущільнень, що відокремлюють масляні порожнини, у принципі, можуть бути різні. У сучасних ГТД застосовуються, в основному, лабіринтові чи контактні ущільнення. Основне достоїнство контактних ущільнень - набагато краща герметичність у порівнянні з лабіринтовими ущільненнями [1]. В останні роки в багатьох ГТД з цією метою усе частіше застосовують кільцеві контактні ущільнення (ККУ) у вигляді графітових кілець. Принцип роботи графітових ККУ також описаний в [1]. У роботі ККУ по поверхні зовнішнього діаметра повинно прилягати до відповідної циліндричної поверхні в кришці статора, чи в залежності від конкретної конструкції, до поверхні ротора, а торцем, зверненим до масляної порожнини, повинне бути притиснуте до відповідної торцевої поверхні деталі ротора (чи статора) за рахунок перепаду тисків між передмасляною і масляною порожнинами чи за допомогою спеціальних пружин еластичних кілець. Слід зазначити, що пружини й еластичні кільця для притиску контактних ущільнень [1, 3] через складність конструкції і невисокої надійності в даний час майже не застосовуються. Найбільш часто застосовується притиск контактних ущільнень за рахунок перепаду тисків, реалізований, наприклад у пристрої [2]. Однак при цьому деяка частина повітря з передмасляної порожнини перетікає через ущільнення в масляну порожнину. (Це ж характерно і для лабіринтових ущільнень). Основний недолік ККУ полягає в наступному. Для виключення витікання масла з масляних порожнин через ККУ необхідно, щоб тиск повітря в передмасляній порожнині (порожнині підпору) був ви щий, ніж тиск у самій масляній порожнині на визначену величину. Іншими словами, на ККУ повинен бути забезпечений позитивний перепад тисків не менш визначеної величини. З іншого боку, забезпечити значний ресурс ККУ, наприклад, що відповідає ресурсу двигуна до капітального ремонту можна в тому випадку, якщо у всьому діапазоні робочих режимів перепад тисків на ККУ не перевищує визначену величину. Високі перепади тисків небажані ще й через збільшення перетікання повітря через ККУ в масляні порожнини, що знижує е фект від застосування ККУ. Отже, у всьому діапазоні робочих режимів від режиму з мінімальною частотою обертання (холостого ходу) до режиму максимальної потужності (з максимальною частотою обертання) величина перепаду тисків на ККУ повинна підтримуватися у визначених межах. Ці межі встановлюються розрахунковим чи експериментальним шляхом. Найбільш складно ця задача зважується для ущільнення масляних порожнин середніх опор роторів [1], що знаходяться в зоні високих тисків і температур. Для підтримки необхідних перепадів тисків на ККУ застосовують спеціальні регулюючі пристрої. У якості таких спеціальних пристроїв звичайно застосовують досить складні регулюючі клапани з підпружиненими запірними пристроями. Наприклад, у пристрої масляного ущільнення опори газотурбінного двигуна [2] для обмеження перепадів тисків на ККУ, починаючи з деякого режиму, вступає в роботу регулювальний клапан постійного перепаду (РКПП), установлений на магістралі стравлювання повітря з порожнини підпору. Його робота полягає в зниженні тиску повітря в передмасляній порожнині до визначеного рівня за рахунок збільшення кількості стравлюваного з цієї порожнини повітря. Недоліком даного пристрою є те, що стравлювання повітря з циклу приводить до деякого зниження економічності двигуна в цілому. Крім того, для відводу стравлюваного повітря необхідні окремі магістралі, що ускладнюють конструкцію, зокрема обв'язку двигуна тр убопроводами. Поряд з регулюванням перепадів тиску на ККУ за рахунок зміни тиску повітря в передмасляній порожнині, відомі також і способи рішення цієї задачі за рахунок регулювання тиску в самій масляній порожнині. Як прототип по способу використаний спосіб суфлір ування масляних порожнин опор ротору авіаційного газотурбінного двигуна [4]. (Суфліруванням називається вирівнювання тисків у масляних порожнинах стосовно атмосферного [1]). Суть заявленого способу в плані регулювання перепадів тисків на ущільненнях полягає в тім, що за рахунок перекриття суфлір уючи х магістралей на режимах роботи двигуна з мінімальною частотою обертання в масляних порожнинах 1 відкачувальним масляним насосом 2 створюється розрідження. При цьому забезпечується позитивний перепад тисків на ущільненнях 4, що виключає витік масла з масляної порожнини. При роботі двигуна з робочою частотою обертання в масляній порожнині встановлюється надлишковий тиск величиною 0,05¸0,01кгс/см 2, при якому відкриваються суфліруючі магістралі 7. Таким чином, регулюється перепад тисків на ущільненнях 4 за рахунок регулювання тиску в масляній порожнині. Один з найбільш істотних недоліків заявленого способу полягає в тім, що цей спосіб не передбачає можливості підтримки істотно підвищених тисків у масляних порожнинах (стосовно атмосферного тиску), що в ряді випадків необхідно, якщо масляна порожнина оточена порожнинами з високим рівнем тисків. Це звужує область застосування заявленого способу. Крім того, у пристрої, що реалізує цей спосіб, необхідні запірні пристрої подвійної дії 10 із клапанами 11 і 12, а також клапана 6, що регулюють граничну величину тисків у передмасляних порожнинах 3. Причому, усі перераховані запірні пристрої повинні застосовуватися відразу в декількох масляних порожнинах, це приводить до значного ускладнення систем суфлірування і змащення опор ГТД. Стравлювання повітря з передмасляних порожнин за допомогою клапанів приводить до безповоротних утрат циклового повітря, що, по-перше, приводить до деякого зниження економічності двигуна, а по-друге, до необхідності застосування додаткових магістралей для відводу стравлюванного повітря, що також ускладнює конструкцію системи суфлірування і двигуна в цілому. Створення розрідження в масляній порожнині вимагає мати великий запас по продуктивності відкачувальних масляних насосів, що не завжди допустимо. При цьому зберігається небезпека порушення нормальної роботи цих насосів, у випадку, якщо з якихось причин не відбудеться відкриття клапанів 12 при досягненні граничної величини розрідження, що може привести до викидів масла з масляних порожнин. Важливо і те, що якщо при досягненні надлишкового тиску в масляній порожнині (як зазначено в описі, 0,05¸0,01кгс/см 2) по тим чи іншим причинам не відбудеться відкриття клапанів 11 і сполучення масляних порожнин 1 з суфліруючим колектором 8, тиск у масляній порожнині буде зростати, що може привести, в остаточному підсумку, до відводу масла з масляних порожнин. Усе це знижує надійність пристрою, що реалізує спосіб регулювання тиску в масляних порожнинах. Як прототип по пристрою використаний пристрій для ущільнення підшипника газової турбіни [5]. До недоліків прототипу можна віднести наступні. Регулювання перепадів тисків на ККУ досягається за рахунок регулювання тисків і в передмасляній і масляній порожнинах за допомогою клапана постійного перепаду (КПП) підключеного до обох порожнин і додаткового КПП, що з'єднує масляну порожнину з атмосферою. Обидва регулювальних клапана виконані у виді встановлених у загальному корпусі запірних клапанів з підпружиненими мембранами, що мають рухливі центри, з'єднані з запірними пристроями. Регулювання перепадів тиску на ККУ за допомогою заявлених у пристрої регулювальних клапанів утруднено необхідністю підбору двох жиклерів на точно визначену величину. При цьому конструкція пристрою характеризується складністю. При виконанні регулювання для стабілізації нижньої границі перепаду тисків між масляною і передмасляною порожнинами здійснюють скидання масляної емульсії з масляної порожнини в підмембранну порожнину, звідки вона по відповідному каналу при негерметичності запірного клапану може надходити в передмасляну порожнину, а звідтіля через лабіринт у проточну частину двигуна, що може привести до запалення масла в двигуні. В основу винаходу поставлена задача спрощення способу ущільнення підшипника, що полягає в забезпеченні позитивних перепадів тисків на ККУ визначеної величини на всіх режимах, за рахунок ступінчатого регулювання перепадів тисків на ККУ, а також підвищення надійності і спрощення пристрою для реалізації цього способу. Задача зважується тим, що спосіб ущільнення підшипника газової турбіни ГТД включає регулювання перепадів тисків на ККУ по режимах роботи двигуна за рахунок зміни тисків в масляній порожнині, відповідно до винаходу, при підвищенні режиму роботи двигуна до режиму R1, при якому встановлюється максимально припустимий перепад тисків на ККУ, відкривають запірний клапан на магістралі подачі повітря з проміжної ступіні компресора в масловідокремлювальний бак, ступінчасто підвищують тиск у ньому і масляній порожнині до тиску на вході в цю магістраль і тим самим знижують перепад тисків на ККУ, при зниженні режиму роботи двигуна до режиму R2, близького до R1, закривають запірний клапан, тим самим тиск у масляній порожнині і масловідокремлювальному баці ступінчасто знижують і підвищують перепад тисків на ККУ. Задача зважується тим, що в пристрої для ущільнення підшипника газової турбіни ГТД, який містить ККУ між масляною і передмасляною порожнинами, розміщене на вході в останню, лабіринтове ущільнення, пристрій регулювання перепаду тисків на ККУ і магістралі з жиклерами, відповідно до винаходу, він додатково містить масловідокремлювальний бак, з'єднаний з масляною порожниною і ступінню компресору, передмасляна порожнина з'єднана з іншою ступінню компресору, а пристрій для регулювання перепадів тисків на ККУ виконаний у виді запірного клапану, установленого на магістралі подачі повітря з проміжної ступіні компресора в масловідокремлювальний бак. На магістралі подачі повітря з проміжної ступіні компресору в масловідокремлювальний бак установлений зворотний клапан для запобігання попадання масла в проточну частин у компресору у випадку виникнення аварійної ситуації. З'єднання передмасляної порожнини з проміжною ступінню компресору дозволяє вже до кінця запуску і виходу двигуна на режим холостого ходу (тобто на режим з мінімальною частотою обертання) забезпечити мінімальний перепад тисків на ККУ, що виключає викид масла з масляної порожнини через це ущільнення, при тиску маслоповітряної суміші в масляній порожнині близькому до атмосферного, що забезпечується завдяки з'єднанню масляної порожнини з масловідокремлювальним баком, у якому підтримується тиск, близький до атмосферного. З'єднання масловідокремлювального бака з проміжною ступінню компресору дозволяє при досягненні перепаду тисків на ККУ максимально припустимої величини ступінчасто підвищува ти тиск у ньому і, відповідно, у масляній порожнині, тим самим знижуючи перепад тиску на ККУ і запобігаючи надходження додаткової кількості гарячого повітря в масляну порожнину. Використовуваний як регулюючий пристрій запірний клапан з визначеним прохідним перетином, що діє за принципом відкритий/закритий, має просту конструкцію в порівнянні зі складними регулювальними клапанами з підпружиненими запірними пристроями. Відкриття/закриття запірного клапана на режимах R1/R2 дозволяє ступінчасто регулювати перепад тисків на ККУ, що підвищує надійність роботи пристрою. Зазначені властивості пристрою підвищують надійність його роботи. На Фіг.1 зображений пристрій для ущільнення підшипника газової турбіни ГТД. На Фіг.2 - графік зміни тисків у передмасляній, масляній порожнинах і перепадів тисків на ККУ по режимах роботи двигуна. Пристрій складається з наступних деталей. Кільцеве контактне ущільнення 1 відокремлює масляну порожнину 2 від передмасляної порожнини 3. Передмасляна порожнина 3 магістраллю 4 з'єднана з проміжною ступінню компресора (на Фіг.1 не показана), тиск повітря в якій забезпечує на режимі з мінімальною частотою обертання (холостого ходу) таку величину перепаду тисків на ККУ 1, при якій виключаються викиди масла з масляної порожнини при тиску маслоповітряної суміші в масляній порожнині 2, близькому до атмосферного. Від іншого газоповітряного тракту порожнина 3 відділена лабіринтовим ущільненням 5. Перетин магістралі 4 підбирається максимально можливим, згідно з конструктивними можливостями двигуна. Це необхідно для того, щоб тиск повітря в передмасляній порожнині 3 був близьким до тиску повітря в місці відбору в компресорі незалежно від величини зазору в лабіринті 5 і пропускної здатності ККУ 1. Магістраль 6 зливу масла і суфлір ування необхідна для видалення з масляної порожнини 2 масла і повітря, що проходить через ККУ1. Перетин магістралі 6 також підбирається максимально можливим виходячи з конструктивних можливостей двигуна, для того, щоб тиск у масляній порожнині 2 якнайменше відрізнявся від тиску в масловідокремлювальному баці. Завдяки цьому забезпечується стабільність перепадів тисків на ККУ незалежно від витрати повітря, що проходить через ККУ в масляну порожнину. Масловідокремлювальний бак 7 служить для первинного (грубого) відділення масла від повітря. Магістраль 8 необхідна для з'єднання масловідокремлювального бака з відкачувальною ступінню маслонасоса 9. Відкачувальна ступінь маслонасоса призначена для відкачки масла з масловідокремлювального бака в систему змащення ГТД. По магістралі стравлювання 10 повітря з залишками масла скидається в масловідокремлювач 11. Важливо, щоб гідравлічний опір масловідокремлювача був низьким, тобто щоб перепад тисків на ньому був незначний. Жиклер 12, установлений на магістралі 10, служить для обмеження стравлювання повітря і підтримки підвищеного тиску в масловідокремлювальному баці і масляній порожнині. Магістраль зливу 13 призначена для зливу масла з масловідокремлювача у витратниий маслобак (на Фіг.1 не показаний). По магістралі 14 очищене від масла повітря надходить у газовідвід. Магістраллю 15 масловідокремлювальний бак 7 з'єднаний із проміжною ступінню компресору, тиск повітря в якій нижче, ніж тиск на вході в магістраль 4 на величину максимально припустимого перепаду тисків на ККУ, і служить для подачі повітря в масловідокремлювальний бак. Запірний клапан 16, установлений на магістралі 15, служить для відкривання і закривання подачі повітря в масловідокремлювальний бак 7 із проміжної ступіні компресору. Зворотний клапан 17, установлений на цій же магістралі служить для виключення викиду масла в проточну частину компресора при різкому підвищенні тиску в масляній порожнині і масловідокремлювальному баці у випадку виникнення аварійної ситуації, наприклад, при спалахах масла в масляній порожнині. Необхідно також відзначити особливості підбору прохідного перетину жиклера 12. Витрата повітря, що перетікає в масляну порожнину через ККУ дуже незначна і приблизно на порядок менше витрати повітря, поданої із проміжної ступіні по магістралі 15. Перетин жиклера 12 повинен бути таким, щоб при закритому клапані 16 перепад тисків на жиклері був незначний, тоді в масловідокремлювальному баці й у масляній порожнині будуть підтримуватися тиски, близькі до атмосферного. У той же час, при відкриванні клапана 16 перепад тисків на жиклері 12 повинний бути таким, щоб тиск у масловідокремлювальному баці й у масляній порожнині були близькі до тиску повітря на вході в магістраль 15. Площа прохідних перетинів жиклера 12 магістралі 15 і клапанів 16 і 17 визначаються розрахунковим чи експериментальним шляхом. Спосіб ущільнення підшипника газової турбіни реалізують таким чином. При запуску, на холостому ходу і на режимах роботи двигуна нижче режиму R1 (Фіг.2) запірний клапан 16 закривають і повітря в масловідокремлювальний бак 7 по магістралі 15 не подають, тиск у масловідокремлювальному баці 7 і масляної порожнині 2 підтримують близьким до атмосферного, за рахунок стравлювання повітря, що проходить через ККУ 1 і через жиклер 12 у масловідокремлювач. При цьому в передмасляну порожнину 3 по магістралі 4 подають повітря від відповідної ступіні компресору, забезпечуючи вже на холостому ходу перепад тисків, достатній для виключення викидів масла. В міру підвищення режиму роботи двигуна до режиму R1, при якому встановлюється максимально припустимий перепад тисків на ККУ 1, запірний клапан 16 відкривають, тим самим ступінчато підвищують тиск у масловідокремлювальному баці 7 і масляній порожнині 2 до тиску, близького до тиску на вході в магістраль 15, при цьому ступінчасто знижується перепад тисків на ККУ 1. При зниженні режиму роботи двигуна з більш високого до режиму R2, близького до R1, закривають запірний клапан 16, тим самим тиск у масляній порожнині 2 і в масловідокремлювальному баці 7 ступінчасто знижують, при цьому ступінчасто підвищують перепад тисків на ККУ 1. Режим R2 може бути як трохи вище, так і трохи нижче режиму R1. Різниця між режимами R2 і R1 визначається тільки особливостями спрацьовування запірного клапану 16. В ідеалі режим R2 дорівнює режиму R1. Винахід, що заявляється, у даний час застосовується на ряді серійно випускаємих підприємством ГТД, таких як ДН70Л, ДТ70П, ДГ90Л2.1, ДА91. Передбачається використання і на інших ГТД. Джерела інформації 1. Масленников Μ.Μ., Шальман Ю.И., Авиационные газотурбинные двигатели, М., Машиностроение, 1975, 576с. Глава 15, 17. 2. Патент RU №2117795 С1, 6F02C7/06, 1995. 3. Авторське свідоцтво СРСР №279277, F02C7/28, 1969. 4. Патент RU №2148177, 7F02C7/06, 7F01D25/16, 1999. 5. Авторське свідоцтво СРСР №1438329, 4F02C7/06, 1986.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for tightening a bearing of gas turbine and arrangement for its implementation

Автори англійськоюLitosh Anatolii Oleksiiovych, Dashevskyi Yurii Yakovych

Назва патенту російськоюСпособ уплотнения подшипника газовой турбины гтд и устройство для его осуществления

Автори російськоюЛитош Анатолий Алексеевич, Дашевский Юрий Яковлевич

МПК / Мітки

МПК: F02C 7/06

Мітки: пристрій, підшипника, ущільнення, спосіб, газової, турбіни, здійснення, гтд

Код посилання

<a href="https://ua.patents.su/4-73845-sposib-ushhilnennya-pidshipnika-gazovo-turbini-gtd-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб ущільнення підшипника газової турбіни гтд і пристрій для його здійснення</a>

Попередній патент: Енергетична установка

Наступний патент: Спосіб визначення геометричних параметрів коронки зуба людини

Випадковий патент: Похідні тетрагідрокарбазолу, що мають покращену біологічну дію та покращену розчинність, як ліганди g-білок сполучених рецепторів (gpcr)